РАСКРОЯ КОЖ, ЗАМЕНИТЕЛЕЛ КОЖИ И ТКАНЕЙ ДЛЯ ВЕРХА ОБУВИ

Раскрой кож

' Раскрой кож на детали верха обуви осуществляется двумя способами: механическим и, реже, ручным.

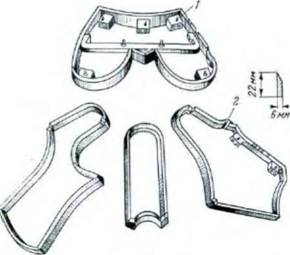

Механический раскрой кож проводят на прессах (рис. 44) посредством специальных стальных резаков (их высота 22 мм), Которые имеют форму и размеры соответствующих деталей (рис. 45).

Как видно из рис. 45, резаки для выкраивания деталей верха обуви снабжены наколками 1, которые оставляют на деталях следы, указывающие место наложения деталей одна на другую при их сшивании.

Для условного обозначения размеров кроя (во избежание путаницы) на резаках имеются гофры — изгибы лезвия 2. Гофрами часто пользуются также вместо наколок.

Высота резака должна быть одинаковой по всему контуру. Резаки, входящие в один комплект, также должны быть одинаковой высоты. При использовании металлической плиты лезвие резака должно быть не острое, а затупленное на 0,15—0,20 мм.

С целью повышения производительности труда на ленинградской фабрике N° 2 «Пролетарская победа» применяют двусторонние резаки. Основное отличие этих резаков заключается в том, что с их помощью можно вырубать как левую, так и правую детали. Это сокращает необходимое для работы число резаков. Однако хорошие результаты раскрой двусторонними резаками дает лишь при выкраивании деталей небольшой площади.

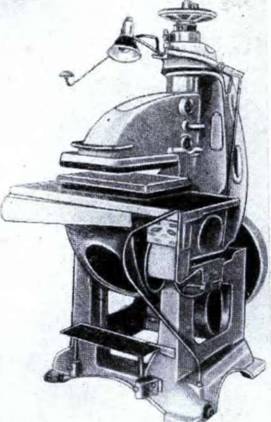

Для выкроя детален верха применяют прессы одноударные, эксцентриковые ВПБ, ПВ-10 и ПВ-17 (с консольным поворотным ударником).

|

Рис. 44 Пресс ПВ 17 для вырубки деталей верха обуви |

Пресс ПВ-17 (см. рис. 44) отличается от ранее выпускавшегося пресса ПВ-10 в основном увеличенным ходом ударника (17 мм вместо 14).

Преимущество прессов ПВ-10 и Г1В-17 по сравнению с прессом ВПБ — в большей мощности удара и несколько больших размерах плоскости ударника.

Глубину прорезання материала резаком регулируют перемещением ударника со скалкой по вертикали посредством

6 П. И. Шуя поворота вручную штурвала, расположенного в верхней части скалки. Ударник вручную поворачивают вокруг оси скалки в горизонтальной плоскости, параллельной столу, для установки его в нужное положение над резаком.

Наряду с указанными прессами для раскроя деталей верха и низа обуви в нашей промышленности получают распространение специальные прессы с гидравлическими и гидромеханическими приводами. В частности, для раскроя деталей верха применяют электрогидравлическии пресс ПВГ-8.

|

Рис. 45 Резаки для раскроя кож для верха обуви |

По сравнению с механическими прессами новые прессы обладают рядом преимуществ: широкий диапазон регулировки хода ударника и величины давления на резак, возможность применения резаков различной высоты, увеличение срока службы резаков и колод (плит), легкость и безопасность управления, бесшумность в работе, рост производительности труда (производительность электрогидравлнческого пресса ПВГ-8 до 3500 деталей верха обуви за 7 ч при разрубе в один слой). Вырубать детали можно на деревянных, металлических, спецкартон - ных, полихлорвиниловых и других колодах.

При вырубке детален на металлической плите к рабочей поверхности ударника прикрепляют специальный амортизатор (из прорезиненной ткани или других материалов).

Были проведены омыты по использованию плит из органического стекла (при работе на прессе ВПБ). Для этой цели применяли плиты толщиной 40 мм. В результате повышалась производительность труда, удлинялся срок службы резаков и уменьшался износ деталей пресса. Плиты находились в эксплуатации беспрерывно и без ремонта в течение 6—7 мес.

В промышленность были внедрены также плиты, изготовленные из пластической массы ТЛК-Э (термопластической литейной композиции на основе этилцеллюлозы).

Наряду с упомянутыми прессами отечественного производства применяют прессы 06004/Р1 (Чехословакия), а также прессы, выпускаемые в ГДР.

'Получив производственное задание на раскрой партии кож, закройщик до начала раскроя должен проверить: 1) не имеют ли кожи дефектов, делающих их не пригодными для раскроя; 2) соответствует ли толщина выданного материала требованиям, предъявляемым к деталям; 3) соответствуют ли резаки заданию (их состояние, высоту, заточку, состояние гофр); 4) нет ли неправильных записей в сопроводительной документации. Рабочий отмечает на коже обнаруженные пороки.

В процессе работы закройщик должен следить за тем, чтобы по контуру все детали верха точно соответствовали контуру резака; по линии реза деталь должна быть чистой. Выкроенные детали верха должны быть спарены по толщине, цвету, рисунку лица и тягучести с отклонениями в пределах, допускаемых действующими ГОСТ, ТУ или ВТУ.

При раскрое цветных кож раскладку надо проводить таким образом, чтобы из каждой кожи получить полный комплект деталей на одну пару. Это необходимо для обеспечения однотонности и одинаковых оттенков в деталях кроя.

Ручной раскрой верхних кож осуществляют с помощью шаблонов, которые делают из плотного картона с окантовкой краев металлической лентой. Окантовка лентой необходима для предохранения шаблонов от повреждения ножом во время работы, а также для сохранения конфигурации и неизменяемости площади шаблона. На каждом шаблоне укреплены кнопки, оставляющие углубления на вырезанной детали при прижиме шаблона к коже. Эти углубления на выкроенных деталях служат для облегчения сборки заготовки. Применяются также металлические шаблоны.

Ручной раскрой проводят на раскройной доске.

Кожи укладывают огузком к рабочему. В процессе раскроя закройщик плотно прижимает шаблон левой рукой и проводит по периметру шаблона закройным ножом, держа его в правой руке, перпендикулярно плоскости закройной доски.

Вырезанная деталь должна по форме точно соответствовать шаблону.

Ручной раскрой сохраняют на тех предприятиях, где модели изготовляемой обуви часто меняются и где удельный вес отдельных моделей сравнительно невелик.

Существует несколько методов раскроя.

Е» 83

Наилучшие результаты дает метод сквозного раскроя, при котором материал ио всей площади раскраивается одним рабочим с начала до конца. Зная установленные нормативы по конечному использованию материала, рабочий стремится уменьшить количество отходов.

Неполный сквозной раскрой состоит в том, что из верхних кож первый рабочий выкраивает, например, полностью все детали основного кроя (или из кож для низа обуви все крупные

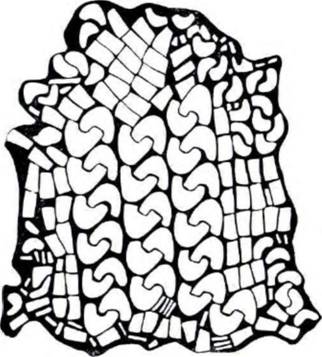

Рнс. 46. Разметка кожи всеми моделями, входящими в комплект пары верха обуви

Детали), оставляя для второго рабочего (менее квалифицированного) краевые участки кожи для выкраивания мелких вспомогательных деталей. Этот метод дает худшие результаты по сравнению с методом сквозного раскроя.

При выборочном раскрое основной рабочий выкраивает отдельные детали или комплекты деталей (например, сапожный крой из кож для верха обуви, подошвы и подметки нз кож для низа обуви), а другой раскраивает оставшуюся кожу до конца. Этот метод считается наихудшим, так как различная заинтересованность рабочих в результатах раскроя одних и тех же кож приводит к ухудшению степени использования последних.

Существует несколько систем размещения шаблонов на раскраиваемых материалах. По данным ЦНИИКП, наиболее выгодной системой размещения шаблонов при раскрое кожевенных материалов средних и больших площадей (свыше 100 длг) более или менее высоких сортов (хромовые кожн для верха обуви I—III сортов, юфтевые кожи и кожи для низа обуви I и II сортов) является прямолинейно-поступательная система размещения шаблонов (система параллелограмма). Один из вариантов этой системы заключается

|

Рис. -17. Сегка от раскроя светлого хрома-полукожника на женские бесподкладочные туфли с целыми союзками и задниками (кожа в центральной части имела незначительные Пороки) |

В том, что резаки при раскрое передвигают в одном направлении с поворотом резака на 180°. Если при этой системе на четырех деталях наметить четыре одноименные точки и последовательно соединить их прямыми линиями, получится параллелограмм.

Для низкосортных кожевенных материалов и материалов малых площадей эта система применяется в ограниченной степени, так как различные свойства отдельных топографических участков кожн, различное количество и различный характер пороков создают необходимость в некоторой мере видоизменить оптимальную укладку.

На рис. 46 приведена разметка кожи хромового выростка (без пороков) на весь комплект деталей верха школьных ботинок и полуботинок с соблюдением общих принципов размещения отдельных деталей. Особенностью разметки является, помимо соблюдения общих принципов размещения деталей на площади кожи, обеспечивающих качественный раскрой, достижение также и высокого показателя использования материала (83,4%; плановое использование 78,4%).

Однако этот вариант раскроя оптимален, если мы имеем дело с союзками с отдельным носком или разрезными берцами. В случае же целых союзок при точном сохранении указанного выше порядка направления деталей такой раскрой не даст хороших результатов. Уступы, образующиеся от раскроя союзок, нечем заполнять, а так как не образуется прямой линии, то и раскрой периферийных участков с меньшими отходами не обеспечивается. Для уменьшения влияния кривизны деталей при раскрое моделей с целыми союзками начали применять новый вариант размещения деталей верха на коже (рис. 47).

Здесь основное правило расположения деталей — одна к другой — остается без изменения, т. е. совмещение осуществляется с поворотом на 180°, однако относительно кожи деталь располагается под некоторым углом. „

Кожи свиного хрома, шевро, козлины раскраивают обычно по хребтовине, вдоль нее. При расположении союзок под углом к хребтовине уменьшаются потери на обходе хребтовины, так как детали устанавливают под таким углом, что хребтовина попадает в неответственный участок детали (затяжнуюкромку). В результате сводятся на нет потери от несовпадения кривизны ответственных и неответственных деталей.

Раскрой тканей и заменителей кожи

Раскрой тканей и заменителей кожи менее сложен, чем раскрой кожи, поскольку ткани равномерны по структуре, толщине, плотности, ширине, цвету. Благодаря указанным свойствам обувные ткани и ряд заменителей кожи (кирза, ворсит, гранитоль, мофорин и др.) раскраивают в виде однородных многослойных настилов. При этом многослойный раскрой текстильных материалов требует предварительной подготовки (состоящей из производственной сортировки и подбора производственной партии) и настила ткани.

Различные куски одной и той же ткани могут отличаться по длине, сорту," расцветке и ширине. Поэтому особенное внимание должно быть обращено на подготовку производственных партий к раскрою. В первую очередь необходимо просмотреть и проверить соответствие ткани стандартам. Затем следует подобрать куски или рулоны ткани определенного назначения (например, на основную подкладку — тик-саржа, тик-ластик; на детали верха — ворсит, кирза и т. д.) с учетом их ширины и сорта.

Ткани и заменители кожи, предназначенные на детали верха, не должны иметь пороков, снижающих прочность обуви и влияющих на ее внешний вид. Эти материалы подвергают особенно тщательному просмотру с одновременным подбором по оттенкам окраски. Оптимальная ширина тканей очень важна при их рациональном использовании. Оптимальной шириной ткани является такая ширина, прн которой неиспользуемые узкие полоски по ширине полностью отсутствуют или доля их в потерях очень невелика. Поэтому важнейшим условием для установления оптимальной ширины является кратность средних линейных размеров совмещаемых шаблонов и ширины тканей.

В зависимости от назначения ткани, ее толщины, характера поверхности и пропускной способности пресса число слоев колеблется от 8 до 40, причем во всех случаях число слоев в настиле должно быть кратно числу выкраиваемых деталей в одном комплекте производственной партии (если в комплект входят 4 детали, а производственная партия состоит из 10 пар, то число слоев 40).

Материал настилают вручную или на специальной машине. Последняя представляет собой каретку, передвигающуюся по рельсам. В каретке имеются 1—2 рулона или куска материала; при передвижении машина развертывает материал и настилает его на столе.

В настоящее время широко применяют вырубание деталей из настилов тканей на прессах ВПБ, ПВ-10 и ПВ-17. Для этой же цели начали применять прессы НПЕ с передвижной карелкой.

Раскрой текстильных материалов на прессе позволяет экономнее использовать ткань, повысить производительность труда и получить более точный крой.

По данным ЦНИИКП, производительность труда рабочего, получающего одним ударом резака пачку деталей, вырубленных по всему периметру, вместо постепенного вырезания детали ленточным ножом по контуру шаблона, не снижается при уменьшении количества слоев настила (например, 8—20 слоев на прессе вместо 36—48 слоев на ленточной машине).

Раскрой на прессах в значительной степени снижает возможность вцкраивания из нижележащих слоев настила отдельных деталей с недопустимыми в них пороками, особенно при раскрое непервосортных материалов. Часть потерь из-за стыков между кусками и из-за разнооттеночности и разноцвета связана с количеством слоев в настиле.

При работе резаками обычной конструкции между отдельными деталями неизбежно образуется промежуток (межшаблонный мостик). Объясняется это тем, что между лезвием резака и срезом настила должно быть некоторое расстояние, обеспечивающее вырубание детали. Если расстояние мало, то в силу односторонней заточки обычного замкнутого резака материал втянется внутрь него; в результате исказится форма детали.

При пользовании разомкнутыми резаками можно раскраивать на прессах любые однородные материалы без межшаблонного мостика. Применение разомкнутых резаков позволило повысить использование материала: на боковинки 92% вместо 85% по прежней норме и на подблочные ремни 95% вместо 82%.

Следует также учесть, что при раскрое на прессе возможно одновременно с раскроем точно произвести и накалывание. При раскрое же на ленточной машине накалывание проводится только после раскроя.