ТЕПЛОТЕХНИЧЕСКИЕ И ЗВУКОИЗОЛЯЦИОННЫЕ КАЧЕСТВА ОГРАЖДЕНИЙ ДОМОВ ПОВЫШЕННОЙ ЭТАЖНОСТИ

ПОЛИСТИРОЛЬНЫЙ ПЕНОПЛАСТ

Полистирольный пенопласт, являющийся одной из разновидностей газонаполненных пластмасс, изготовляется, главным образом, из суспензионного полистирола.

Владельцем мирового патента па производство суспензионного (бисерного) полистирола является западпогерман екая фирма «BASF» (Badische Anilin Und Soda Fabrii<), которая экспортирует полистирол в разные страны. Для производства полистиролыюго пенопласта используется полистирольный бисер, содержащий гюрообразующие вещества - нзопентан или гексан [4]. Находясь в твердом растворе полистирола в количестве 3—5%, порообразователь хорошо удерживается при стеклообразном состоянии полимера даже при температуре несколько выше точки кипения ( + 28° С). При нагревании полистирола выше точки размягчения (до 6,RV- 70° С) бисер (стнропор) сильно увеличивается в объеме п приобретает микропористую структуру. Образование пор основывается на переходе порообразующего вещества и.) жидкого состояния в газообразное со значительным увеличением в объеме при повышенных температурах. Порообразую - щее вещество имеет тенденцию улетучиваться, так что после продолжительной выдержки пористый полистирольный пенопласт содержит наполненные воздухом поры.

В настоящее время фирма «BASF» [5] выпускает суспензионный полисгпрол-стпропор нескольких марок Р, К, F и Н. Отличающихся друг Or друга как гранулометрическим составом, так и теплостойкостью.

Стиропор Р—общего назначения; стнропор Я—бензомасло- стойкий и теплостойкий бисер (до 95° С); стнропор К—крупнозернистый материал, служащий для декоративных нелеп, и стиропор F—самозатухающий бисер.

Переработкой стиропора в изделия занимается большое количество фирм в ФРГ и в ряде других стран [5, 7, 8, 9]. Технология производства изделий состоит из предварительного п окончательного вспенивания стиропора.

Для нагревания стиропора в качестве теплоносителя применяется горячая вода с температурой 95—98° С или водяной пар с температурой 100—110° С.

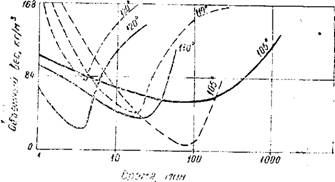

Предварительное вспенивание стиропора производят для того, чтобы снизить объемный вес пенопласта и получить стабильную структуру. После вспенивания плотность стиропора уменьшается почти в 40 раз (рис. 1). Материал представляет собой сеть тончайших мембран, разделенных несообщающимися порами.

Структура вспененного полистирола зависит/в значительной степени от метода его переработки и от вида теплоносителя (горячая вода, пар, горячий воз тух, диэлектрически,, нагрев и др.). Материал получается с мелкими закрытыми порами. Диаметр пор в среднем составляет 50—150 мк [6].

|

Вое мл преаборительного бш&нибогтя, г]он. |

|

Рис 1. Изшнение объемного веса стиропора посла вспенивания паром при температура lur'C: /—стиропор Р 2—стиропор K/F'J 3—овиропор И |

|

12 3 4 5 |

Предварительное вспенивание ш ■■ а^шпствляться как периодически, так и непрерывно с применением различных теплоносителей.

При выборе оборудования и вйд£ тепаеноситадя можно руководствоваться работами по иссичедованию технологических параметров производства полистиролыюго пенопласта [7].

Исследованиями по устадавлеНню эффективности действия различных теплоносителей <Ьыло установлено, что для предва - рцтедншого вспенивания лучше всего применять пар, поскольку он обладает большой скоростью диффузии. Использование паровоздушной -смеси несколько снижает вкорость диффузии и степень расширения обьема гранул. Увеличение содержанья воздуха сверх WDjo нерационально, несмотря на то что воздух в отличие от пара устраняет необходимость выдержки гранул после вспенивания.

Было установлено также, что увеличение давления внешней среды при вспенивании выше атмосферного понижает скорость расширения объема гранул, тогда /сак вакуум ускоряет Э1=»т процесс.

В;пэнивание материала в воде требует последующей суш - ки грянул и более длительного их выдерживания

Применение аппаратов непрерывного допепшм п*йволнег получить предварительно вспененный материал с более низКим объемным весом по сравнению с матери июм, получаемым В аппаратах периодического дайствия, при этом снижаемся расх«д пара п»а единицу продукции.

Кроме того, в аппаратах непрерывного действия время пребывания гранШ ^зличиых р-азмеров не постоянно, что приводит г некоторому различию в их объемном весе »осле вспепивани1#?|].

Для предварительного вспенивания стироиора еа рубежом применяется различного вида оборудование.

При большом объеме производства для предварительного вспенивания е горячей воде применяют горизонтальные шнеки длиной от 2 до 20 м и диаметром 0,3—I м [8]. Эти шпеки наполовину или па две трети заполнены вод^й, Смесительные лопасти перемешивают пвлпетирельнып бисер, заставляя плавающие на поверхности гранулы перемещаться до тех пор, пока не будет получена желаемая степень вспенивания материала

Для вспенивания посредством пара применяют автоклавы, в которых бисер лежит па обтянутых тнаныо решетчатых полках [11]. Лрицесс предварительного вспенивания при применении горячей, веды длится обычно 8—в, а при применении пара—«1—3 мин.

Вспениватель непрерывнаго действия предотапяг'г собой горизонтальный барабан. вращаюшнйоя qo скорвчтыо 2,2 об/мин [1щ, Гранты полнелчфола, подаюГия в барабан па ровым инжектором. В работай части 6»g#Saiia расположены вращающиеся п - неподвижные гребенка, предотвращающие слипание вспененных гранул. Грен у «ы #ыгружй1«+1я на другом конце барабана п пявямогдо^портом в бункера или формы.

Нагревапиг горя1чй воды характеризуется низшими расходами тепла и большей продолжительностью вспенивания Этот способ позволяет по^учниь материал с объемным весом и пределах 15—1/сг/лг3.

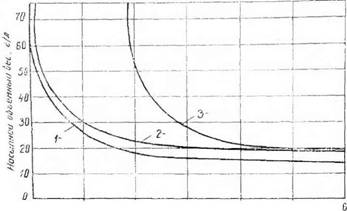

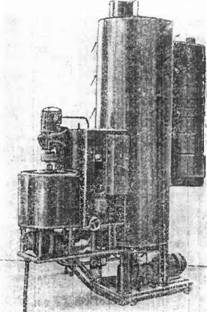

Метод вспенивания паром является более эаавомичным так как пар обладаем относительно большей теплоотдачей Вспенивание паром требует меньше времени, при этом достигается ма.»1Й объемный вес и г£щ®/чаецг практически сухом материал. Схема апвврат* для предварительного •вспенивания паром првд&ьаилена па рис. 2.

Способ предварительного вспенивания в горячем воздухе [13] менее целеевобрадсн, тан с^я требует в 4—5 раз блгьиж времеин. При этом возникает потери порообразуюшего вещества, в результате чего повышается объемный в-ес пенопласта Вспененные частицы лщк^ве такой обработки имеют Kpff^tyio н ■■CTeH^wefijuaзW паж'рхиость.

Фирмой *Miiler Van Winnel» (США) разработана конструкция автоматизированного пспеппиате.Iя, состоящего из большою вращающегося барабана с карманами. В карманы загружаются определенные псршш гранулированного сырья, и под давлением пара 1 —1,7 ати гранулы приводятся в движение. Для удаления пара и влаги применяется вакуум, а для стабилизации вспененных гранул—горячий воздух. На таком аппарате м-ожно получить материал с объемным весом от 8 до 160 кг/м

РизреI Д 5

|

Рис. 2, Схема аппарата для предварительного аспеинвання гранул Полистирола паром: —подача пара; 2—Манометр для лоигрф» давления пара; 3—выход пара; -—привод; 5- приемная Dopoi*Wi; 0—Смотровой гЛазйк, 7—вакуумный отсрс для предварительно вспененного мрцфи ала; 8- - киан для списка конденьата; 9 Перфорированная плита: 10—Перфорированный паропровод |

Эта же фирма выпускает и другой автоматический вспеин- ватель [15], представляющий собой вертикальную емкость, в нижнюю часть которой с помощью парового эжектора подаются гранулы полистирола. В аппарате происходит постоянное вихревое движение гранул, что исключает возможность их слипания. Регулируя скорость подачи гранул в аппарат и температуру паровоздушной смеси, можно получить материал с различным объемным весом.

Фирма «F. Slocomb. Corp.» (США) разработала установку для предварительного вспенивания полистирола, в которой гранулы во время продвижения по конвейеру прогреваются инфракрасными лучами [16]. Эта установка малопроизводительна и не позволяет получить насыпной объемный вес гранул ниже 32 кг/м3.

Агрегат фирмы «Expanders Corp.» (CILIA) осуществляет вспенивание бисерного полистирола циркулирующим горячим воздухом. Он имеет автоматическое управление. Полученный Материал не нуждается в сушке и выдсрЖишанни перед формованием.

Французским патентом № 120'0-12 ппечла! at'THi автоматическая установка для непрерывного вспенивания. Длк ^той цели используют камеру, преимущественно вертикалы^вго типа, которая обогревается равномерно по всей высоте. BnyrjH камеры находится ковшовый элеватор, шторьш обеспечивает постоянный подъем материала в камере по мере ее загрузки и разгрузки. Все опе. ранпп tm ЗагрузЖЬ и разгрузке камеры автомат нзироваиы.

В Англии с Н)Ц> 1 выпускают йеной, тает из полнелприла под фпрм-оппым п^энышем «IIs^ineUds» [17 Гранулы по/'изот. содержат порооиразующее вещество, вспенивающее его при температуре GO—ЮСг С. Перед формованием гранулы подвергаются предварительному вспениванию. Предварительное вспенивание и формование производят при нагреве паром

В Чехослоиекии полистирольный пенйлласт изг©тавлп1|»т - ся е 1961 г. Промышленность выпускает суспензионный мркн - стнрол дву#с марок: «Умапор 9» (обычного типа) и «Уматюр SN» (самоаат)%ающпй). Jlga-i предварительного зеишипшнпя примешяцтся аппарат, предйТ*«а>я№Дии» ообой бяр. чфаД диаметром 3Q0 п дЛнявГц BOOfl лщ из пер. ка нноц. и стали. Барабан вращаете* со скфроШью 10 иб/мин. д внутренней стеш'е барабана up una роле греб&нкш дл»Р разрыхления слипающих ||а - нул. Вспелнипиив omlbpifero полистирола прэизввдится паром под давлением 0,3 ати в чечише 3 мин. Загрузка и выгрузка барабана оеущ* стелется пвсредШГйо:|! воздух;:, захватывающего гра I у л ы и тр ад I mo р те р у кипе го и р оупкора для выдержки.

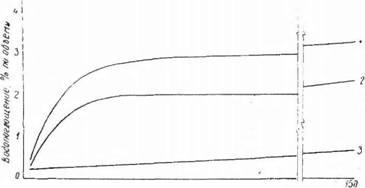

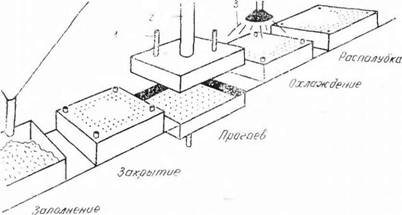

В I оллаидии HjTO'fOB.'WHOr полистирольный •♦ронласт «Сннпротвкс» [19]. 1Трелптарнтелы»»й Л1г:п«*геание гюопепфола производится napaw is апш*раг®, имеющем проив-оюдстве*нчо ■мощность, в зависимости от заданного о£Жмпо^ веф! вспененных грануя 200-^400 кг/чвы (рис. 3).

Японской фирмой <STono Кикай-4нпзоку Ко., ЛДТ» выпускается песколнцо ^еоиариши-стиивапиая модель американского вертикального вшепннателя Я4]. Аппарат пепр(рывно - го действия и веч операции по яагрузда, выгрузие п контролю автоматизированы. Произвадителыюоьь установки в зависимости w ие«бходнмт>со <|бъемного веса вспененных гранул 30—120 Tfejnac. При этом коэффициент вспенивания гранул может варьироваться в пределах fcj^-75. Подача материале для вспенивания и вспенивание осуществляются с помощью пара давлением 1,2—1^8 ати. Bcns-Ланные лтЛну ты («ршктиче - ски й|'хн»)(, поднимаясь вверх, высыпаются из аппарата. Стоимость аппарата, по данным фирмы, составляет 1 665 долл. Сырье для производства пенопласта поставляет фир1# «BASF».

|

Рис. 3. Всртикалышн аппарат д* предварительного вспенивания паром грани! суспензнонногв полистирола |

|

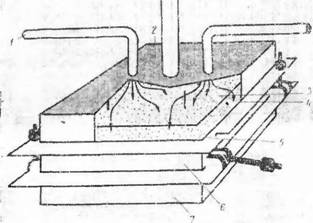

И*С. 4. Сх«ма производства изделии па гюлнстиролыюгЧ пенопласта: /—паропровод; 2—подвижная вертикальная рубашк-af 1щ>ток йоды |

Вспененные любым способом гранулы полистирола подвергаются выле*.пннппю, во Iiрс МП которого благодаря диф(|)у. зии воздуха из них исчезаем вакуум образовавшимся за счел быстрого охлаждения и кондамиции nfcpgn. Вр^мя вылежива ния зависит от степени влажности вспененных гранул, от их насыпного объемного веса и оставляет от 6 ч до 6 дней [13]. Промежуточное вылеживание производится обычно в еилосе, куда постоянно поступает воздух.

|

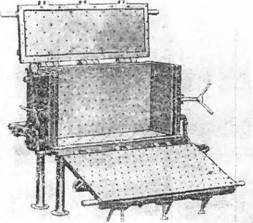

Рис. 5. Ml а. мичеа<ая форма для щ м иЧЬ - товлепия блоков пенопласта с прогревём паром лм. давлением |

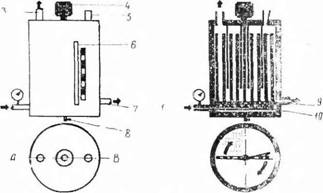

После вылежнвапня грану'лы постуиакМ - в формы (рн*. 1« где производится их «копча гель4с% неп%ипваппе и спекание в блок. cooTBGTCfBVionuifi конфигурации п |№?мграм формы. Формы изготовдяюте* из нержавеющем стали, алюминия, цин ка и имею» перфорацию (рис. ,5). Спекание происходит под действием теплопоенгеля с гсыпфраrypoii 90 -11(j С.

Для п'згото&леяпя индол и й прил!«н»«гг стационарные и ::: передвижные ра-зъемпые формы [3, 11, 16, 19, 20. Стационарные формы (рпс. 0) снабжены рубашками, в которые прп фирмовапнп подается пар, а прп ох. лждсппи -!*зда или воздух. Закрывапп £ и открывание Ф^рмы, а тй-Юмс извлечение изделий in нее осунйРетчжч.'и. к зависимости от размеров формы п осиепп се мехашмаипи, г-рчп:.> пли с помощью гидравлического и чп. пп^има гнческого привода.

Для (|)ормоваипя блоков в подвижных формах применяют ускшош. и 171, в которых формы, заполненные предвари тсльно вспененными грЛиулами, передаются конвейером в паровые камеры. Прогрев <рорм осуществляется паром с температурой 110 120 С, поступающим ш форму ч#рез (лперечня • ее стенках. После прогрева ферма конвейером подается в камеру, где сшмждается водой ьлп воздухом.

За последнее время процесс формования полнетироль■ ного пенопласта, производившийся раньше вручную, полностью автоматизирован [21]. Это еггало возможным благодаря иазработке оборудования для осуществления автоматического и непрерывного вспенивания грану полис п+рола; автоматического заполнения формы; полностью автоматизированного формования вспененных частиц; авто. митизнроваиного копт - роля производства

|

Рис, Ь. Слсма craiUH^iapean ф(,>1>м! м дли изготовлении изделий ия полистирйЛчьного пенопласта: паропровод; ^--верхняя вертика ii пая яилшшкняя паровая | бфжа; перфорирона иная распггди.'мпч'.-п. пая (чшта Jiaporinii рубашЛ: « - форма; 7 ни ж hen ct,'IH. hoi.„|iiph>i гг.; i ,п»я pyfi.-n. ih ■/ - паз; 3 пррфмрпряранняя р... ip<.it'.in о,., п.-лта формы |

Японская фирма «Экнсуй Спондзе Индустрия» [20] изготавливает блоки полисгиролыюро пе^г тайга в разнообразных формующих машинах, в которых внутренний металлический кожух формующей камеры изготовлен из специального сплава высокой прочности. Паровая камера окружена водяной pv - башкой, чтВ исключает смешнвашк пара с ох таждающей водой. Загрузка формы пре. !арнтещ но вспенепп1.1м полистиролом производится в^ртую млн автоматически. Прогрев материале осуществляется наром давлешк м 1- -1,5 чти. Изделия и формы охлаждаются водой. Подача пара, вытержка, прекращение подачи пара, охлаждение, подача и вып^чк охтаж - дающей воды per лируются автоматически с помощью реле 12 времени. Оошпп i u i к I фор ЧИИМШ1Ч мзде. i (tf составляет 15—20 шик.

Бо.'гыной шперл' преде ивл ист разработанная фирмой «Токио Кикаи 1инзе>»;у Ко., 1ТД» лпогосекциоппая формовочная машина типа «SSBM» [14], позволяющая формовать за один рабочий цш-.т одновременно 6 плит размером 0,91 X 1,®К0,025 (0, 050) ш каждая (рис. 7). Отформованные изделия имеют гладкую и ровную поверхность.

Управление аашипои автоматизировано, что позволяет обслуживать ее одному рабочему. Нагрузка предварительно вспененного материала в формы пронвво, лИтс+'1 с помощью эжекционной установки паровоздушной смесыо. Прогрев материала осуществляется паром давлением до 5 ати. Охлажда- ются нзяьаия холодной »одой.

|

Рис, ~ .^im-olvmukmhmh лаинша Типа '-feSBiM. |

. Машина комплектована специальной rfftTlvii. iioii yetaaou - кой, обеспечивающей подачу пара давлением до 7 ати с расходом в 1,5 т/ч аппаратом д я пр^ шарит ельпого вспсннвапия и бункером для выдерживания материала в течение 24 ч, а^зкже оборудованием для йхлаждепия водой

Работа вспомогательного оборудования (котла, воздушного компрессора и оборудования для охлаждения) определяет производительность устаповли в целом, так как оно влияет па продолжительность циклов прогрева, охлаждения и загрузки. Стопмосп, машины, пц данным фирмы, соРтавлясГг 27 тыс. ДОлл

В ФРГ разработаны и применяйся аппараты ле+жодшк ского и непрерывного действия для спекания вспененных гранул в блоки больших размеров [5,21]. Установка для непрерывного формования блоков M пенополнетпрола (рис. 8) позволяет получить материал и виде непрерывной лйпты, которая затем разрезается на плнты необходимых размеров'. В этой установке прямоугольная камера J|i9 формования образована 4 ленточными конвейерами. Дейты 2 конвейеров расположены горизонтально, образуя дне и верх камеры, а ленты 2 других конвейеров—вертикально, образуя боковые стенкн камеры По длине установка состоит из 2 зон: паровой, в которую подается пар под давлением 4—i ати, и о^лаж таюшей, в кот^о?! движущийся блок охлаждался водой.

|

Рнс. 8. Автоматическая форма для изготовлении крупногабаритных изделии |

Непрерывный процесс формования издетпй из иенополи - стирола разработан также в Швеции [6]. Установка BWM состоит из системы архимедова винта, подающего предварительно вспененные гранулы в квадратную полость машины, образованную 4 бесконечными стальными транспортерами, лги транспортеры, продвигающие вспененный материал, преходят через зоны пропаривання и охлаждения. Бесконечный блок из спекшихся гранул. пепополистирола имеет в поперечном сечении размер 2,1 Х0,3 м.

В США первая установка для прошаодства полистироль - иого пенопласта п^тем непрерывного формования вступила в строй па заводах фирмы «Styrens Products Ltd» [17]. Пенопласт выходит из машины в виде бруска толщиной 254 и шириной 609,6 мм со скоростью 152,4 см! мин. Затем брус разрезается ча части соответствующей длины.

Голландская фирма «.Industrie Holland» [22, 23] изготовляет для формования изделии агрегат карусельного типа, представляющий собой периодически вращающийся горизон - 14 Тальпый круглый oTtvi. lla с иоле ус i лпрплсш* 'i фо^м с шк-i магическим устройством /щи подтема и опускания ьрышк*:. Предвари 14 п. но игчепеппыс грлплы засыпаются и фарту k помощью (гакуума. Шй%ле эвполпенпя форма закрываемся крышкой, поворачивается имеет* w столо. м на определенный угол и входит в зону парового прргрева После прогрева и охлаждения Сто* поворачивается на 1 цикл. Затем с формы снимается крышка, и lowijoe изделие выталкивается ив формы. Время #;тм«ро оборот* Цф»1 140- 280 сек. . Машина снабжается формами 4 размеров.

В последите время разработан метод спекания предварительно велепенных гранул с аовержаннем адагн от 0,01 до 0,1% путем нагрева их томами выьокой часчиты. Спекают гра - пулы в <]|нрмах из древесины, молпя^жрпы. х пластиков и т. д. [8, 2Ц.

Гак как полис i..роя имеет небольшой "аигенс у мл дивлек - трических потерь, в наго добавляют вещества (25], обладающие высокой эдектропроводнvicwn*)^ которые лучше всего ввотпть в процесс полимеризации стирола.

В качшиве агентов, способствующий вспениванию, применяют воду (от 3 до 6 г на 1 л гранул), содержащую до 0,5% поваренной соли и 0,2% смачивающего вещества [26]. Нагревание производится при напряженности электрического поля от 500 до 1 000 в/см и частотах от 6 до 27 Мац. При вспенивании гранул давление достигает 1 кГ/см-. По патенту США [27], предварителен® напененные гранулы полистирола смачивают 1%-ным равгиором таурилсульфата натрия. Время прогрева материала при напряжении 000 в и частоте 80 Мгц составляет 5 мин.

В другом патенте [28] предлагают но тучи*, облицованный с обеих сторон полисгпртйррдай паиапласг непрерывным способом. VcTanoBKa состоит из 2 демточньи конвейеров, расшв - ложешшл один над другим и помещенных между пл*стинчя - тымн электродами, которые яоединвны с выс. окочасввтпым генератором. Облпповочиый листовой материал сматывается с 2 рулонов, промазывается клеем и поступает на оба конвейера. Между лотами облнцов#чнви> материала загружают гранулы предварительно вспененного пйиистнрола, покрытые слоем вещества с большим коэффициентом ди:)Л«ктричшжпх потерь. Это вещество нагревается в поле, токов вышяой ча^Ро - гы и переда®^ тепло гранулам. Окончатввьное вспенивание гранул приводит к образованию непрерывно спекающегося адоя пенопласта, прочно склеенного с облицовочным материалом. ААощнееть установки '5 кет, чадтота колебаний высокочастотна» генератора 70 Мгц.

Фирма «J(eslral Corp.» изготовляет установки для формования диэлятрическлм методом в формах из ткани, представляющих собой общючку готдаого изделия г24

Австрийская фирма «Aupviv (17| ш. шу «(uir оо дои. ппн для производства многослойных панелей с внутренней прослойкой из полнстпрольного пенопласта. В основу г-ехннчее! их решений при разработке эт#го оборудования заложен принцип работы ранее известных установок по производству поли - стиролы101'0 пенопласта и различных пластмагсовых оболо чек, в основном из поливинилждорида. Для производства трехслойных панелей в качестве покровного слоя применяются листы из жесткого поливинилхлорида с разнообразной поверхностью. Можно также применять листы и пленки из полистирола, слоистого прессоьаипого материала на основе феполь - нон нли мадаминовых смол, фанеры, а также твердые волокнистые плиты, асбестоцемент, металл и керамику. Плотность и толщина прослойки пз пенопласта устанавливается в зависимости от назначения конструкции

Основные узлы установки фшрмы «Anger» состоят пз агрегатов, позволяющих проивводить предварительное вспенива пне гранул суспензионного полистирола и представляющих собой вертикальный паровой вспенивагель с полностью автоматизированным процессом производства. Вспененные грану лы выдерживаются 24 ч в си юсах из ткани (рис. 9).

|

Рис. 9. Силв№1 Из ткани для выдерживания вспененного полистирола |

С помощью дозировочного и транспортирующего устройств (пневмотранспорт) вспененные гранулы передаются в бункер сборочного и формующего агрегата.

Для повышения диэлектрической проводимости вспененные гранулы полистирола смачивают электролитом а затем 16

ПОД. МОГ И »Ч1рЦП.1.111.ПСИ' I' 1 plli'k' I'lUl i' ЛИ I'UM. I 1 П'ЦЧ'КШ! .'UVIIlpt**

Кой, с помощью к&горого происходит засыпка форм 11а уложенный и форму нижний слои оочппноночпоге материала па нивптеи посреДк гном ра'пы. чп те. п ииго шило. чета клеющпн есштав, па него насыпают слон вспененных гранул н по

Крывают слоам облицовочного листа, предварительно смазанного ияеем. Заполненная форма по рольгангу недодается в агрегат термообработки, работающий па токах высокой частоты (рис. 10).

|

I'nr. 14), V регат для прогрева трехедойнмх паиеж-м т - ками isnrmwi частоты |

Изделии 11 jHJi рl'ваI''гси «гёЫгя .'> мин прп силе игка о и и напряжении 10 л'л Вггтем пзче. чия сон ж чаются r. Rjun'i. шпаг-;1 юи в руйаш vY аи^ьегата в •Ажчше 1(1 М1Ш.

ОГгьемный вес напч. чжЯГ^ 10 м*. lUbJii.- - лощение 0,1—QpT'/I] но объему пр* b-,ji*uuofi выдержке в воде в 1 я® atf'MKfv прп i4jpe*Qii выдержке г. шде.

Й Полипе пиН'уггкнсгея полип нрильпыч педлиласт ire грану, ч ^Styiftyfena:^ яиготавпяемых по технологии раи-рвботап - вси"| Институтом пластмасс в Варилве. Изготовление гран) i и их пф^чараб^ка в прнппппе не отд веются (*• технологии, разработанной фирмой «fiAy». QobSMiibiii i»e пенопласта находите® в пределах Ш—40 т/м'^^Щ.

Все Sfe*iuee fiacnpocrpaHenne за рубежом получай* метод формовашря тонкослойных изделии и.! пепополпечн^ола. .чисто», труб и стержней 83, 32Ц. Сущность этого метой за.- ключиется в том, чтр полтир с добавкой ]—5% газиобрцьги - ватеМт wftcr-jnacT в вкстредер, в кото]юя происходят пцЯшееиу упчотмения, нагрева п расТыавлшня полимера. |4зщженви газеобр а мед-геля t распределением ш^дечичицет^ся газа в 2. вин. 2iЖ 17 Массе полимера и формопапие изделия и головке жструдера. Сразу же по выходе из экструдера в связи с резким изменением давления происходит вспенивание материала.

Этот метод дает возможность получать изделия с объемным весом, меньшим чем у обычного полистирола, а тем самым достигать снижения стоимости изделий. Самый низкий объемный вес пенопласта, получаемый этим методом, 40 кг/м3, а самый высокий—560 кг/м3. .

Изделия, получаемые методом экструзии, могут быть эластичными. Экструдировапный лист можно дублировать с бумагой или с высокопрочным полистиролом.

Объемный вес экструдированного полистирола зависит, главным образом, от температуры производства [31]. При высоких температурах экструзии повышается объемный вес, полистирол имеет низкую вязкость и большую текучесть. Давление паров порообразователя при этом высокое, вследствие чего он свободно уходит из массы полистирола.

При низких температурах, наоборот, полистирол обладает высокой вязкостью, а давление паров углеводорода становится низким. В этом случае давление достаточно для того, чтобы удержать порообразователь в расплаве полистирола до выхода его из мундштука.

Ведущие зарубежные фирмы в США, ФРГ, Италии, Японии и других странах проводят исследовательские работы по получению изделий из полистирола методом экструзии [32, 33]. По патенту США № 2 911 382, методом экструзии получают эластичный полистирольный пенопласт с порами одинакового размера. Полистирол с газообразователем пентаном смешивают с центратом натрия в виде гидрата, и смесь пропускают через экструдер. Плиты пенопласта получают при температуре 163° С и давлении 31,5 ати. Пенопласт имеет объемный вес 65 кг/м3 и средний диаметр пор 0,38 мм. Плиты полистпроль - пого пенопласта прочны и эластичны, они могут изгибаться под углом в 180° без излома.

В настоящее время процесс экструзии используется в США, в основном, для получения 2 типов изделий: изоляционных плит и тонких листов [30].

Экструзия плит в промышленном масштабе производится в США по методу фирмы «Dow» при помощи обычного экетрудера, снабженного специально сконструированным щелевым мундштуком, позволяющим изготовлять изделия различного размера по сечению: шириной от 50 до 125 см и толщиной от 5 до 20 см. Минимальный объемный вес пенопласта при этом составляет 32 кг/м3. Обычно средний объемный вес изделий находится в пределах 40—50 кг/м3.

Экструдированный материал обладает сравнительно большой открытой пористостью. В связи с этим при экструдирова - нии пенопласта в полистирол добавляют агенты, способные 18

НЫДСМ1Я'! I. И K.-Hlt'CIMC T.'.kllN ;llVlllli|] |||>11МГИЯН>Г (ШК.фГю

Нат натрия и. лимонную кислоту. Рецепты лп добавок запатептона и ы. I') злппсимосгп от применения различных до бавок закрытая пористость пенопласта повышается то 70—90% [6].

Другая американская фирма [34] изготовляет полистирольный пенопласт методом экструзии под фирменным названием «РооГша1е F К». В отличие от «Styrofoam», изготавливаемого обычным методом, этот материал имеет неоднородную пористость по сечению плиты. В середине плиты плотность пенопласта ниже, чем у поверхности. Средний показатель плотности пенопласта составляет 40 кг/м3.

Большой интерес представляет изготовление топкого экс - трудированного листа или пленки из пенополистирола толщиной 0,25—1,52 см. Эти изделия выпускаются в виде рулонов, окрашенных в различные цвета. Тонкие листы пенопласта могут подвергаться термоформованию, гравировке, печатанию. Они употребляются для дублирования с бумагой п другими материалами. Производство такого материала в США и Англии еще сравнительно невелико [6].

Листовой пенополистирол марки «Сантофом» разработан в США фирмой «Moncanto Kemical Со» [35]. Он представляет собой вспененную пластичную ячеистую полпетирольную пленку белого цвета с зернистым рисунком поверхности. Благодаря низкой стоимости, незначительно превышающей стоимость бумаги, легкости термоформоваипя, стойкости к воздействию влаги и масел он нашел широкое применение для упаковки. При толщине до 0,63 мм сантоформ отличается высокой пружинящей способностью. Этот материал обладает химической стойкостью, низким коэффициентом теплопроводности и теплостойкостью от —40 до - f 71,1° С. Объемный вес его 123 кг/л/л. Вес 1 м- листа при толщине 0.25 мм -0,033 Ыг.«-'. При толщине 0.63 мм—0,082 кг'м-.

Слоистые листы из сантофома и полистирольной пленки изготовляются путем дублирования в процессе экструзии. Постоянное соединение достигается за счет остаточного тепла экструдированного листа (при этом клея не требуется).

По французскому патенту № 1 305 053 от 6/11 1961 г. предлагается рациональный способ получения .полистирольного пенопласта методом экструзии. Экструзию осуществляют из герметически закрытого сосуда под давлением, которое можно получать с помощью пара, газа или механическим путем. Выдавливание можно производить через форсунку или мундштуки различной формы с отверстиями, размеры которых соответствуют консистенции, давлению и количеству перерабатываемого материала. Все процессы получения пористого материала объединяются в одну операцию. Процесс может протекать непрерывно с регулярной подачей материала. Пу-

Тем варьирования формы отверстии (для выдавливания) можно получать различные профили у изделий, например, плоский, круглый, полукруглый и т. д.

Ряд фирм выпускает экструдеры для производства пленки из пепополистирола. Спедуех «тметнть работы зарубежны исследователей по экструзии пенопластов баз применения газообразоватедей В этом случае газ под высоким давлением подается непосредственно в винтовой капал экструдера через отверстия в цилиндре или червяке.

Большой интерес представляет непрерывный способ полу чеппя пепопяшистпрола непосредственно из мономера атнрола [361.

Основным сырьем для производства пепополистирола яв ляется стирол и порофор «CCHZ-57*, который действует одновременно Аяк инициатор полимеризации и вспенпвающш агент.

Технологический процесс осуществляется следующим об разом. Стирол поступает из хранилища в смеситель, в котором растворяется порофор (3—7% от веса мономера). Для непрерывпйго произв^ргва применяются 2 смесителя, из которых композиция поступает в промежуточный' сооуд—подогрев а таи». Нагретая до температуры 60—W С смесь под давлением 10 ати выдавливается из подогре. П-ател i в полпмерпза - нноппый аппарат змеевикового типа, размеры которого определяют?* требуемой производительностью и временем полимеризации, вставляющем 10—13 ч пртп температуре 30—60 С

Иол'.мернааншо можп > провопим, также г. аппаратах Га шешюгр типа, ебычыо исчошлуеммх для бдрчщэп полимера Зввим стирала. Температура доля*иа нве. ышатьоя при этом от 80 в первой секции до 100 С —в последней.

11олуч«пный полиетирв* вместе с вспенивающим агентом и га^ом, образовавшимся от частичного разложения порицфо - ра, поступает в шприцмашину, где при температуре 120 -140 С п^зрофор окончательно разлагайся. Шприцмашина подает материал в коническую головку, работающую как рег^иягор. которая улучшает етрукту^/ материала. Установив на машине соотве.'»ствуюп'уго головку, можчзо шприцевать листы, гЮА»сы, трубы н дff>£гне изделия. вспененный материал характеризуется однородной меляоиорпстой структурой, высакой прочностью н очень малым водопоглощепнем.

Подбирая количество порофора и конусность готовок, можно регулировать плотность пенопласте от 50 до 100 кг/м2. Плотность вспененного материала можно снизить до 0 02—0 01 г/см3 созданием вакуума в головке порядка SBC^-ввО мм рт. ст. Добавляя в композицию компоненты тшщ дибромэтилбензола, можно получать негорючий пенополисти рСм

С 1959 г. фирма «BASF» при дожила применяй гранулы полис! нрап. пйг?! пенопласта it качестве легкого зшт. япнтелн и бетоне Щ7, 38j.

Hj^cviiih с наполнителем пз acfieiicnni i г^щл стпдопора отличаются повышенной прочностью по сравнений» ф вСпучеп - ным полш Л1ро»ом, вместе с тем они сохраняют высокие теплоиголяцпвкпые качества последнего п обладают значительно Меньшим водопоглощепмем по сравщшпо с бетоном iw, других hi i*x легки* «Шчлпп i е. ,еп.

Для нзгсй'»)клеппя таких издечпч r произиздеттчрнпых условиях мо/ircI быIь использована лопастная машин» емкоелтш 20Q л I! машина для вертикальной формовки плнт с автоыатн - чезднм внбра. ором. 11 р о дол ж 11 ге. ч шость перечепн валив см®смУ-5 мнн.

В зависимости от требовании, объемный be. с стцрЯввбвтс - па может (шЧъ повучав в предках 436—1 <тЭ£> кг/м* «ходя из экопомшгеккпх соображений, риксШвувтуИЕя njrofiu i изделия пз cvuponopfeTMia, совМзйИГгиуюпиге. по размерам стандарту ФРГ па ^гапов^е огронт£ль«ые пинты DJ. 1-8168, а именно: формяч» # (750рЦОЗК60 м. н) и фсцщмят f (49()Х£2()ХПП мм).

Э«номичпее применять всленеиньм цвлиетнрол с обьем ным весом 17—18 пф/т3.

F)jWr материал может применяться с цементом, магнезиальным цементом и ру.-пмп вяжущими

Рекомендуемые составы смабвп приведены ц Иол. зико-мехаппчесм!*: показа i hi полчеппы iij аах в табл.8.

Влияющих на эти свойства, посвящен ряд работ, проводимых исследовательскими лабораториями различных зарубежных фирм [41—44].

|

Таблица 3

|

Для установления рационального технологического процесса производства полистиролыюго пенопласта производилось микроскопическое исследование вспененных гранул полистирола и полистиролыюго пенопласта [40]. Исследованию подвергались гранулы суспензионного полистирола 2 различных фирм-изготовителей, различные по размеру и форме. При рассмотрении микрофотографий гранул было установлено, что каждая гранула имеет сотовую структуру, образующуюся за счет расширения газа. На поверхности гранул не образуется плотной оболочки, но в отдельных случаях образуются ячейки, меньшие по размеру, чем ячейки в центре гранул.

Пенопласт, полученный из вспененных гранул, представляет собой двухкомпонентную систему из тонкоячеистых сферических частиц, спекшихся друг с другом. Внутри каждой частицы заключены микропоры, а между частицами—пустоты различных размеров. Объем последних Составляет 2—4%, а объем микропустот 96—98%. При недостаточной степени спекания частиц объем пустот увеличивается, что влечет за собой повышение водопоглощепия материала [9].

Существует определенная зависимость между размерами ячеек и объемным весом пенопласта. Пенопласт более высокого объемного веса имеет ячейки меньшего размера. Средний диаметр ячеек составляет приблизительно 80—150 мк. Толщина стенок ячеек варьируется от 1 до 2 мк. Вокруг отдельных гранул нет оболочек, в месте контакта соседних гранул имеются чрезвычайно маленькие ячейки. В тех местах, где нет контакта между отдельными гранулами, находятся пусто - 22

ТЫ. В Iieili-II. Ml'IV НИЗКИХ см") ылм И |>Г ШЧ-ОК ПУСТОТЫ 111).II, ПИК' 110

Размеру ч г. большем количсс тпе.

Для улучшения свойств пепопллсiчш п повышения их качества изучалось влияние па них продолжительности каждой операции переработки [17, 41]. Однако теоретические предпосылки и практические наблюдения показывают, что все операции переработки взаимосвязаны, поэтому изменение одной ступени, нельзя рассматривать в отрыве от других.

Предварительное вспенивание полистирола при одной и той же температуре во многом зависит от количества вспенивающего агента, который содержится в сырье. Однако степень расширения гранул зависит и от молекулярного веса полимера. Материалы с высоким молекулярным весом вспениваются значительно медленнее, чем полимеры с низким молекулярным весом при одном и том же содержании летучего вещества. Интересно отметить, что в США чаще используют суспензионный полистирол с высоким молекулярным весом и С высоким содержанием летучего вещества, а в европейских странах—наоборот.

Исследования, проводимые Skinner [7], имели целыо установить влияние диффузии паров и газов при вспенивании на плотность получаемого материала.

|

Рис. 11. Кривые диффузии воздуха и пара в грану. ш суспензионного полистирола: ---диффузия воздуха —диффузия пара |

В результате проведенной работы было выявлено (рис. 11), что плотность пенопласта повышается, если теплоноситель представляет собой медленно диффундирующее вещество. В связи с этим рекомендуется производить вспенивание в атмосфере пара, причем увеличение давления сверх атмосферного нерационально, так как это снижает скорость вспенивания объема гранул. Применение вакуума позволяет снизить объемный вес материала и повысить скорость вспенивания.

Это обстоятельство объясняется гем, что при вакууме нар - ннопалыюе давление за пределами ьрапул низкое, т. е. гра - днеит концентрации iаза невелик. Однако траднепг концентрации порообразователя в гранулах полистирола остается неизменным, что вызывает вспенивание материала. При уменьшении толщины стенок ячш скорость диффузии может повыситься, что приводит к выравниванию скоростей диффузии порообразователем окружающей среды, т. е. к достижению минимальной плотности.

Кривая вспенивания полистирола имеет реамо выраженный максимум, после которого Наблюдается увеличение плотности материала (опадение) в связи с тем, что избыточное давление н порах пенопласта етаповится недостаточным для сопротпв - твния вщупнем давлению.

При этом необходимо отметить, что бо#%е высокое содер жание летучих веществ приводит к болей высокой начальной с]Л|()остп потери порообразуюшего вещества.

На рпс. 12 показано влияние содержания пентана па характер предварительного ■вспенивания полистирола. С увелн - чением содержания пентана снижается мишпальпая " плотность полистирола. При высовдм содержании пепИша минимальная плотность достигается быстра потому что градиент концентрации газа увеличивается и диффузия» Покоряете*.

11а время вылеживания полистирола после предварительного вспенивания оказывает влияние температура. При гоены - ше#ни температуры уменьшается время выле*нвания. Однако высшие температуры влияют па качество изделия, гак как при такой выдержке суспе««ионного полистирола не только попощается воздух но и улетучивается вспенивающий агент. Я

On гимняныя . см пера i ;ра хранения iioncd пого полистирола раппа 22 -2(Г Г.

При формовании изделий I очоке Очип. чает вошпкап неравномерность плотности пенопласта по всему сечению блока. В центре блока, к ж правила, плотность шже, чем у его краен. Это происходят от того, что вспененный бнсар, не абсорбировавший возцух, имеет тенденцию к <рй а д s vi п!•) (усадке). Вели блцжайшне к поверхности частицы уже охлаждаются, а частицы в центре находятся еше под, а^еннем, го пару бисер может опаеггь при охлажлелищ а внутрен

Ний—рйсш-ярит ьея.

• Установлено, что чем ниже температура пара, т»м бол о-, равномерную плотноетт имеет и аелие [1st Пачгому не следует стремиться к применению высоких темперагур с целью ускорении пропес-са формования. обеспечить равно

Мерное вспетниваппе по всему объему формы н получить пенопласт гвдттмонои плолццун, wcwfflo применять Gcrppfft г ВЫСОКО!^ ДНВЛСППЯ, ВВОДИМЫЙ в форму при помоиш ИОДВ1 пых зондов i2_!. После 'вагрузкн грап)л зон т вд innO* • ф р- му и впрыскивают пар. Затем зонд бьп*рв отвод;": из фор]мы. Гранулы по всему «бъ^му формь расширяют, н одинекочо благодаря равномерному подв(? ц - т енЛМтосп геля.

Качеств изделии в большей степени зависн от размероа предварительно вспененных гранул. Чем крупнее гранулы, тем выше качество отформованного изделия, особенно если мел<ду процессами прс-чварнтелького всиепивгшпЯ и формопання и дошиц прошло дли тельное время. Объясняется ^то тем, что пр i храпеннн. гранулы меньшего размера быстрее теряют сОдер - жащн кг» в них вспенивающий агепг. чем более крупные гранулы. Вместе с тем более мелки Г' размер ячеек еиосвб1стз|*т нёшторому у.,, чшепию физических Лом-етв пенопласт*!.

Объемный вес полистиролмчого пенопласта коя€б|1етои б весьма широких пределах—15—100 кг/м Соответствен;!.) этому изменится и свойства пенопласта: водопоглощеш. е. паропроппнаемлс^ь, прочность и долговечность.

^'1аблр;п орпт (|)нр, мы B ASlJi прель щпы бо. п шпе исс ic чогапня по Р'арх^делепию качественных показа гелеп пвлиетн рольного шчтплаета «ст нропор.> под донС-Твпсм различных ач чосферлых воздействий. 15 результате уги. ч исслсдоайпнп было установлено, что щкопласт »айначптель;ь> поглощае: влагу ив йтмосферьь ПэкЛвтели во'югтоглошении ес»»адэ»т с вдйлввтжийми, полученными пулч. м пеп^уедст вРшого погружения iRS*)fl часта в воду (рис. 13Г.

Ьыла г («же мс след органа способность пенопласта поглотать воду при повышенных давлениях (до 0-1 ати) и /Лцпиодп - чес;1)вы изNKHienпи температура водь-! игЯ до 60'С и тампс - р. аг>чн>! материала — от 70 до 2'! С. Было установлено, что ьчаголагл пнущие стиропора не зависит[12] <Jt условий его кондл-

циопчровапия. Приведенные значения влагопоглощспия (см. рис. 13) относятся к условиям, когда материал не подвергается механическому воздействию. В условиях вибрации влаго - поглощение несколько повышается. В этих условиях пенопласт с объемным весом более 40 а^м3 обладает незначительной способностью к поглощению влаги и повышенными механическими свойствами.

|

< « 50 |

|

Рис. 13. Изменение водопоглощения ггспопласта при выдерживании его |

|

В воде: |

|

Щ&Ш бъШцтлсиЛсщ/я Мразиоб, Cs/R/F |

'•—пеиотлет с объемпьнч гм?«ум 20 л,'/-»3; 2—пснотасг с об-,T-мным Ijc.Com 50 кг/м 3—пет пл^ст с о#»ьамным весом 100

>а 8 лет «вплуаташш под водой пейоплаат не претерпел изменений в отношении поглощения влаги и не потерей плавучести. Эти характеристики пе изменяются существенным образом под влиянием атмосферных воздействий в условиях обычного климата

Влияние тепловых воздействий па стиропор определяется свойствами пояи#тир<ыа. Верхний предел температуры использования стиропора—70—75" С (в течение 8 недель при 75J С пе изменяется размер образи*»). Кратковременное нагревание выше этой температуры па 10—15° С не оказывает влияния па размеры образцов, однако при нагрузке 0,5 кГ/см2 Размеры изменяются рке при температуре 70° С.

Пенопласт испытан также непосредственно в строительных конструкциях [44]. Установлено, что во/шпоглошение полистиролыюго пенопласта в конструкции составило менее 8% по или 0 16% по объему. Низкая паропропицаемос^ь пенопласта к объемным весом 20 ке/м3 объясняемая закрытой структурой пор. Для полного исклютення паропроницаемо«ти пенопласта на него наносят покрытие или дополнительно изолируют его листами бумаги, картина или металлической фоль - ■T'I

••ой. В ycJioiHWix эксплуатации при iiiijmi. n 1ч>мн«4>аrvpax, когда возможны Ггдаьщчвй in-репад температуры н образуйте конденсационной luiain, пенопласт cjnyiyer пукрывап, более толстым тse:c •! защитных материалов.

На основании пров( репных измерений ко. эф^вшманта теп - топроводпосш полпстпролыюгв пепоп lacra с объемным несом 15, 20 и 25 кг/м3 при температура: 10, 20 и 26° С установлено, что паииемьшей теплопрогюдностыо обладает :1№и®ласт с йб-ммлным весом 20—25 *£/.#3И£

По своей теплоизоляционной способности 2.5 см ипропора [451 чквипллентиы 250 ам грапптя, 150 см железобетон. и трамбованного Истона, 18 см. пенобетона, 15 см деревянных конструкции и 8 см древесно-волокиистых плпт.

Коэффициент теплопроводности пепополистирола при 0 С составляет 0,020- 0,027, а при 50J С -0,039 ккал'м-ч ерад [16].

Исследованием свойств щетруаионного полистирол*>наг(-о пенопласта занималась паучке-нсследователбе*я*1 физическая яабаратория фирмы «Dow».

Согла?*да данным этой лаборатории [81 пенопласт «S<гоГоапт» не влагопронпцав»".:, накопление влаги в течепш 20 лет Э'коллуатацин в самых жЖЛг. н* условие* составляет менее 1.35% по объему. Такое содержание води приводи1 к повышению уделаЛтоп теплопроводности материала менее чем па 10%. ПрнмОдятая сравнительные данные испытания физико-мехаиичшмчих свойств яевопластов, изготовленных из грануа и ш»нопл*§стов. п«лученных эшлфузпонным методов (табл.4).

ПЕНОПЛАСТ" title="ПОЛИСТИРОЛЬНЫЙ ПЕНОПЛАСТ"/>

ПЕНОПЛАСТ" title="ПОЛИСТИРОЛЬНЫЙ ПЕНОПЛАСТ"/>