ПЕНОПЛАСТЫ На основе фенолоформальдегидных полимеров

ПРОМЫШЛЕННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ФОРМОВАНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ

Поданным наших исследований [120—124] Ростовским-на-Дону институтом Госпластпроект был выполнен технический проект опытно-промышленной установки непрерывного формования перлито - пластбетонных плит, Воскресенский завод «Машиностроитель» изготовил установку в металле.

Внедрение, опытно-промышленные испытания установки и корректировка технологических параметров процесса непрерывного формования перлитопластбетонных плит осуществлены на Мытищинском комбинате «Стройперлит». В настоящее время на заводе функционируют 2 установки непрерывного формования перлитопластбетонных плит.

Промышленная установка непрерывного формования пенопластов состоит из следующих основных узлов.

1. Загрузочное устройство — бункер-питатель с регулятором высоты слоя композиции.

2. Устройство формовки бумажного пакета, транспортирующего композицию и предохраняющего металлические части ФНК от прилипания к ним вспененной композиции.

3. ФНК, состоящий из 11 секций с встроенными трубчатыми электронагревательными элементами (ТЭН).

4. Тянущее устройство.

5. Режущее устройство.

6. Система автоматического контроля и регулирования температуры в секциях ФНК-

7. Местная вытяжная вентиляция.

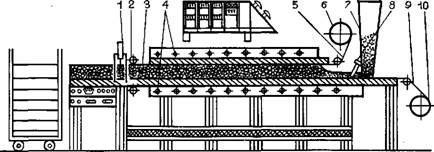

Принцип работы установки непрерывного формования пенопластов (рис. 23) заключается в следующем. Бумага, сматываемая с рулона, подается на стол, установленный перед бункером-питателем (рис. 24). С помощью направляющих металлических планок бумаге

|

У'УУУУЧА

Рис. 23. Схема опытно-промышленной установки непрерывного формования пенопластовых плит: / — отрезное устройство; 2 — тянущее устройство; 3 — плита пенопласта; 4 — нагревательные элементы; 5 — бумажная лента; 6 — бобина с бумагой; 7 — бункер-питатель; 8 — регулирующий винт; 9 — бумажная лента; 10 — бобина с бумагой |

Придается желобообразная форма. Продвигаясь, бумага поступает под бункер-питатель, где происходит дальнейшая формовка ее в виде желоба. Бункер-питатель заполняется композицией, поступающей с помощью шнека из бункера-накопителя, в который композиция подается ленточным транспортером из отделения подготовки композиции. В бункере-питателе соблюдается постоянный уровень загрузки композиции во избежание ее слеживания и комкования. Постоянство высоты уровня композиции в бункере-питателе обеспечивает однородную плотность композиции, поступающей на движущуюся жело - бообразную бумажную ленту. Высота слоя композиции, поступающей на бумажную ленту, регулируется с помощью винтов, установленных по обе стороны бункера-питателя. С помощью винтов поднимается или опускается стенка бункера-питателя благодаря его шарнирному креплению к раме установки. Укрепленная на бункере-питателе металлическая линейка показывает величину зазора между нижним краем передней стенки бункера-питателя и бумажной лентой, т. е. высоту слоя композиции. Выйдя из-под бункера-питателя, бумажная

Рис. 24. Придание бумаге желобообразной формы

Лента с композицией продвигается к планкам, загибающим вовнутрь отформованный бумажный бортик. Сверху композиция накрывается лентой бумаги, сматываемой с рулона (рис. 25), установленного на раме над входом в ФНК. Бумажная лента разравнивается с помощью прижимных роликов и разравнивающих валков (рис. 26). Упакованная в бумажный пакет композиция поступает в 22-метровый ФНК, состоящий из 11 двухметровых секций. Ширина канала первых

|

Рис. 25. Крепление верхнего рулона с бумагой |

Четырех секций 1 м, последующих 1,2 м; высота соответственно 0,05 и 0,06 м.

В первой секции композиция плавится и вспенивается, во второй начинается отверждение вспененной массы и формуется эластичная вязкая пена. В последующих третьей и четвертой секциях происходит дальнейшее отверждение вспененной массы и осуществляется первоначальная формовка пенопластовой плиты. Отформованный, но еще не полностью отвержденный пенопласт поступает на дальнейшую термообработку в последующие секции. С целью снижения трения между бумагой и стенками ФНК начиная с пятой секции

|

Рис. 26. Разравнивание верхней ленты бумаги |

Увеличено сечение канала, а в первой секции при входе в ФНК бумагу смазывают порошком графита. Контроль и регулирование температуры нагрева по секциям ФНК осуществляется автоматически. Запись температуры ведется на бумагу электронных потенциометров.

Отформованная и отвержденная пенопластовая плита после выхода из последней секции попадает на стол длиной 2 м. Дальше пенопласт захватывается снизу и сверху прижимными тянущими валками (рис. 27). С помощью пружины регулируется прижатие верхнего валка к пенопластовой плите. Транспортирующие валки представляют собой металлические валы с насаженными на них кольцами эластичной губчатой резины. Благодаря трению между губчатой резиной валков и бумагой, покрывающей пенопласт, осуществляется транспортирование пенопласта. При достижении требуемой длины (принята длина 3 м) плита пенопласта, вышедшая из ФНК, давит на концевой выключатель, включается отрезное устройство, представ-

Рис. 27. Транспортирующие валки

Ляющее узел, состоящий из горизонтальных штанг, по которым движется циркульная пила. Пенопластовые плиты механизированно набираются в штабель и подаются на склад готовой продукции. При пуске установки необходимо осуществлять протяжку бумаги на длину канала, а в последующем — бумаги с композицией и образующимся пенопластом. Натяжение бумаги может привести к ее разрывам (из-за перекосов и заусенцев), поэтому бумагу упрочняют хлопчатобумажной или стеклянной тканью.

Первая порция композиции транспортируется наматыванием бумаги вместе с тканью на вал, находящийся за концевым выключателем отрезного устройства, при выходе из ФНК — с помощью тянущих валков. В момент резки пенопластовой плиты с помощью блокировочного устройства происходит остановка движения пенопластовой плиты в ФНК - Такая остановка занимает 10 с и не оказывает отрицательного действия на качество пенопласта. Управление движением пенопластовой ленты внутри ФНК - находится на щите, расположенном у тянущих валков. С помощью вариатора осуществляется регулировка скорости движения пенопластовой плиты.