СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ ПЛАСТМАСС

ТРЕХСЛОЙНЫЕ ПАНЕЛИ ДЛЯ ПРОМЫШЛЕННОГО И ГРАЖДАНСКОГО СТРОИТЕЛЬСТВА

Схемы трехслойных панелей с указанием области их применения см. в главе 1. В настоящей главе изложены принципы конструирования этих панелей, дано описание отдельных конструкций и их узлов, приведены примеры применения панелей для промышленных, гражданских и других зданий, разработанных проектными организациями (ЦНИИ - Промзданий, Харьковским Промстройниипроектом, ЦНИИПроектсталь - конструкция, Промстройпроектом, ГСПИ Министерства связи, МИТЭП, ЦНИИЭП жилища, Гипронисельхозом при участии ЦНИИСК).

Главное внимание уделяется легким плитам совмещенных покрытий промышленных зданий, которые представляют в настоящее время особый интерес в связи с развитием применения металлических ферм вместо железобетонных, а также навесным стеновым панелям промышленных и гражданских зданий.

Трехслойные панели состоят из двух обшивок, среднего слоя и обрамления. Менее нагруженные стеновые панели и т. п. могут устраиваться и без обрамления.

Основные нормальные усилия воспринимаются обшивками, а сдвигающие— обрамлением, средним слоем или обрамлением совместно со средним слоем. Средний слой выполняет также теплоизоляционные или звукоизоляционные функции; он обеспечивает устойчивость сжатой обшивки и восприятие местных нагрузок.

Обшивки панелей помимо несущих функций должны также противостоять атмосферным и случайным механическим воздействиям, возникающим в процессе изготовления, транспортирования, монтажа и эксплуатации. С этой целью обшивки из асбестоцемента и древесных материалов должны быть защищены гидро - и пароизоляционными покрытиями (кровли — рулонным ковром, стены — соответствующими покрасками и т. п.). Обшивки из алюминия, плакированной стали и стеклопластика не требуют дополнительной защиты (в том числе в кровельных покрытиях).

Обрамление по периметру может выполнять конструктивные и защитные или только защитные функции. Последний случай имеет место при достаточно прочном среднем слое, например из сотопласта.

Трехслойные плиты покрытий и подвесных потолков (независимо от вида среднего слоя и пролета) рекомендуется устраивать преимущественно с несущим обрамлением, соединенным с обшивками клееметалли- ческими или металлическими соединениями, воспринимающими сдвигающие усилия, с целью повышения огнестойкости и несущей способности конструкций.

Трехслойные плиты с абестоцементной обшивкой и достаточно прочным средним слоем (пенополистирол, сотопласт и др.) можно устраивать без обрамления при пониженных требованиях к огнестойкости, а также при благоприятных условиях опирания конструкций (закрепление на опорах, опирание на четыре канта и т. д.).

Трехслойные плиты покрытий р металлическими обшивками должны во всех случаях иметь обрамление (несущее или конструктивное) для обеспечения устройства стыковых соединений безрулонной кровли.

Стеновые трехслойные навесные панели с металлическими или ас - бестоцементными обшивками пролетом до 3 м и достаточно прочным средним слоем можно устраивать и без обрамления, если будут приняты конструктивные меры, обеспечивающие требуемый предел огнестойкости конструкций (крепление обшивок к каркасу — фахверку и т. п.). Стеновые трехслойные панели пролетом более 3 м и панели для зданий повышенной капитальности (независимо от пролета) рекомендуется устраивать с обрамлением для повышения несущей способности и огнестойкости.

Панели (плиты кровли, стеновые панели) со слабым средним слоем, например из фенольного пенопласта ФРП-1, устраивают с несущим обрамлением, воспринимающим сдвигающие усилия.

Клееметаллические соединения обшивок с несущим обрамлением следует помимо расчета на основные нагрузки (см. ниже) также рассчитывать как металлические соединения без учета клея, имея в виду возможность его быстрого сгорания при пожаре. При этом расчетные сопротивления материалов принимают без учета длительного действия нагрузки и других коэффициентов условий работы.

Наличие в панелях несгораемого обрамления, воспринимающего основные сдвигающие усилия, и металлических креплений, обесчиваю - щих несущую способность конструкций, в течение времени, требуемого противопожарными нормами, придает им повышенную огнестойкость (см. главу 6).

Трехслойные панели наиболее целесообразно применять при пролетах до 6 м. Пролеты и примерные высоты сечений таких панелей в зависимости от назначения конструкций можно принимать по табл. 20.

|

Таблица 20 Пролеты и примерные высоты сечений трехслойных панелей

|

Крупноразмерные конструкции применяются в виде сочетаний трехслойных панелей с несущей металлической конструкцией с креплением их закладными частями и деталями, соединяемыми болтами или сваркой. Для обшивок трехслойных панелей применяются листовые материалы следующих толщин в мм:

А люм ииий..................................................................... 0,8—1,5

TOC o "1-3" h z Сталь............................................................................... 0,5—1

Асбестоцемент............................................................... 6—10

Стеклопластик................................................................. 1,5—3

Жесткий поливинилхлорид........................................... 1—4

Фанера и другие материалы на основе древесины 4—25

Применение алюминиевых или стальных листов меньшей толщины может допускаться только при специальном обосновании. Сжатые металлические обшивки панелей следует, как правило, выполнять гофрированными, что повышает их устойчивость и улучшает внешний вид.

Для сохранения плоской формы панели (минимального коробления) при температурно-влажностных воздействиях целесообразно устраивать в ней одинаковые внешнюю и внутреннюю обшивки. Если обшивки отличаются одна от другой толщиной и видом материала, то жесткость обшивок (бЕ) не должна отличаться более чем в 3 раза.

При проектировании трехслойных панелей с разными обшивками особое внимание необходимо уделять проверке напряжений и деформаций, вызванных температурно-влажностными воздействиями (см. главу 5). В качестве среднего слоя применяются преимущественно пенопласты беспрессового изготовления (полистирольные, фенольные), вспениваемые в полости панели, а также в виде готовых блоков на полный размер панели. Применяются также сотопласты, соты из древесноволокнистых плит, пеностекло, пенопласты прессового изготовления. В случае применения гофрированной обшивки с высотой профиля более 3 мм для среднего слоя можно применять только пенопласты, получаемые методом приформования или вспенивания в полости панели.

Толщину среднего слоя и сечения ребер (при ребристом среднем слое) назначают исходя из теплотехнического и статического расчета (с учетом местных нагрузок, действующих при изготовлении панелей), а также конструктивных требований.

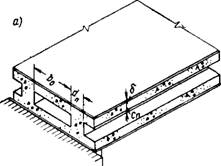

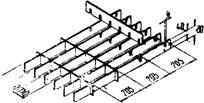

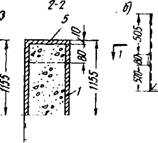

При толщине более 8 см можно выполнять средний слой из пенопласта с пустотами (рис. 4.1). Толщина слоя пенопласта сл должна быть не менее 1 см. Кроме того, для пенопласта, подкрепляющего сжатую обшивку при толщине ее до 4 мм при продольном расположении пустот (рис. 4,1, а), следует принимать сп = 0,25, а при поперечном расположении пустот (рис. 4.1,6) сп = 0,17 от толщины панели. Ширина пустот должна быть не более 25 см, а толщина пенопласта между пустотами —

--------- см и не менее 4 см, где R^ — кратковременное расчетное

(5—сп) Rc

Сопротивление пенопласта сжатию.

Ребра и обрамление могут быть выполнены из того же материала, что и обшивка, или из других материалов. В последнем случае надо тщательно проверять напряжения и деформации, вызванные температурно - влажностными воздействиями в процессе изготовления и эксплуатации панелей. Материал, форма и сечение ребер и обрамления назначают исходя из теплотехнических и статических расчетов, а также конструктивных требований; высота ребра с0 из соображений устойчивости не должна более чем в 40 раз превышать его толщину dp.

В трехслойных панелях рекомендуется применять следующие виды соединений:

Для соединений обшивок со сплошным или ребристым средним слоем — клеевое; >

Для соединений обшивок с обрамляющими ребрами, а также для соединений элементов в составных обрамляющих ребрах — клееметаллические, металлические или клеевые. Применение чисто клеевых соединений может быть рекомендовано лишь в случаях пониженных требований к огнестойкости, например для стеклопластиковых панелей, где, кроме того, имеется относительно повышенная прочность клеевых швов на отрыв.

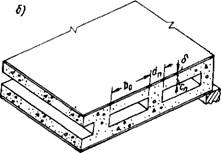

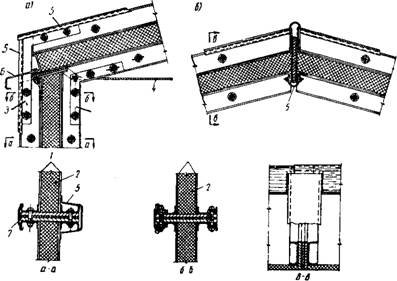

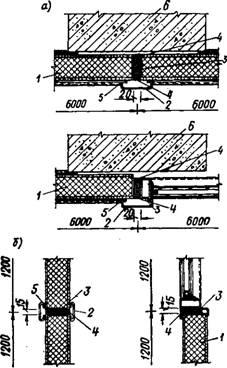

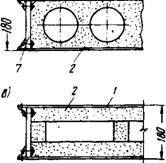

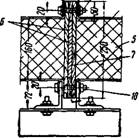

Виды клееметаллических соединений показаны на рис. 4.2. Для соединения металлических элементов наиболее целесообразны клеесварные соединения (контактная сварка — рис. 4.2,а). Клеезаклепочные соединения (4.2, б) или клеевинтовые отличаются меньшей герметичностью и повышенной трудоемкостью. Поэтому такие соединения применяются лишь при невозможности клеесварных или сварных соединений, например в труднодоступных местах.

|

|

|

Рис. 4.1. Схема панелей со средним слоем из пенопласта с пустотами А — при расположении пустот вдоль пролета панели: б — то же, поперек пролета |

Для соединения неметаллических элементов (асбестоцемента, стеклопластика и др.) могут применяться клеевинтовые (рис. 4.2) и клеезаклепочные соединения. Для сопряжения сравнительно слабых мате

риалов, например асбестоцемента, используются клеетрубчатые (рис. 4.2, г) соединения, заполненные расширяющимся цементом.

При проектировании панелей стыки обшивок рекомендуется располагать по возможности в менее напряженных сечениях с применением клееметаллических или металлических сварных соединений.

Рекомендуемые виды соединений и клеев в зависимости от вида и металла соединяемых элементов даны в табл. 6 и 21.

|

Рис. 4.2. Виды клееметаллических соединений А — клеесвариые; б — клеезаклепочные; в — клеевинтовые; г — клеетрубчатые; / — клеевой шов; 2 — сварные точки; 3 — заклепки; 4 — трубчатые заклепки, заполненные расширяющимся цементом; 5~винты |

При проектировании клеесварных, клеезаклепочных и клеевинтовых соединений металлических элементов следует руководствоваться СНиП II-B.5-64 и СНиП II-B.3-62. Соединения на самонарезающих винтах проектируются по нормам болтовых соединений (для болтов чистых и получистых). При толщине соединяемого пакета равной или менее 3 мм диаметр стержня заклепки следует принимать не менее толщины пакета.

Длина стержня заклепки Ь3 принимается по формуле

L3= 1,3d, + S,

Где d3 — диаметр заклепки;

S — толщина пакета.

Диаметр винтов следует принимать: при толщине соединяемых элементов 0,5—1 мм от 3 до 3,5 мм, при толщине 1—3 мм от 4 до 5 мм. Длина стержня винта должна быть на 5 мм больше толщины пакета.

Расстояние крайнего ряда сварных точек, заклепок и винтов от кромки соединяемого элемента (в рабочем направлении) следует назначать минимальным. Максимальный шаг сварных точек, заклепок и винтов следует принимать по табл. 22.

При соединениях асбестоцементных обшивок с ребрами применяются трубчатые заклепки диаметром 10—16 мм с шагом не более 350 мм И винты (шурупы) диаметром 5—6 мм с шагом не более 250 мм.

Стыкование листов может осуществляться внахлестку в односторонней или двусторонней накладкой; длина нахлестки назначается по расчету, но не менее: 8 б для асбестоцемента; 506 для металла; 20 б для стеклопластика, где б — толщина листа.

|

Рекомендуемые виды соединений элементов трехслойных панелей

|

|

Продолжение табл. 21

|

Примечания: 1. В таблице приняты следующие условные обозначения соединений:

К —клеевые. КС — клеесварные, КЗ — клеезаклепочные, KB — клеевинтовые, С —сварные, 3 —заклепочные, В —винтовые, КГ — клее - гвоздевые.

2. При применении фенолформальдетидиого клея КБ-3 для склеивания металла с пенопластами необходимо предварительное покрытие металла защитным грунтом БФ-2.

3. При склеивании каучуковыми клеями алюминия с пенопластами ПС-Б, ПС-4 последние необходимо предварительно грунтовать латексом найрит JI-HT.

4. Более подробные данные по применению клеев различных видов в зависимости от вида конструкций и применяемого технологического процесса см. выше в табл. 6 (глава 3).

В целях исключения коррозии в месте контакта алюминия со сталью и древесиной необходимо руководствоваться указаниями главы СНиП II-B. 5-64. При этом в качестве изолирующих прокладок могут быть использованы клеевые швы. Стальные заклепки, винты (шурупы) и болты должны быть оцинкованы или кадмированы.

|

Таблица 22 Максимальный шаг сварных точек, заклепок и винтов в клееметаллических соединениях

|

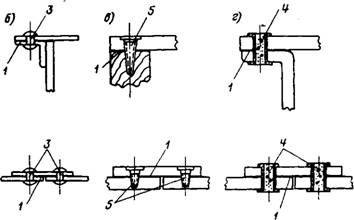

В местах опирания панели обшивки и средний слой должны быть заведены полным сечением за грань опоры не менее чем на 7г высоты сечения (А) панели при про - З лете до 3 м и не менее чем

На 7з высоты сечения (А) при пролете до 6 ж, но в обоих случаях не менее 4 см (рис. 4.3).

При этом следует проверять прочность среднего слоя и обрамляющих ребер на сжатие (смятие).

Конструктивные решения, при которых в клеевых соединениях между обшивкой и средним слоем возникают сосредоточенные отрывающие усилия (например, подвеска оборудования, трубопроводов и др. к обливкам панелей), не должны допускаться. Нельзя также допускать систематическое хождение непосредственно по панелям в процессе эксплуатации (например, проходные подвесные потолки). В этих случаях целесообразно устройство специальных проходных досок (мостиков).

|

Рис. 4.3. Схема опирания трехслойных плит покрытий на каркас здания и расположение связей между панелями |

|

J — трехслойная плита; 2— прогон; 5 — связи между плитами |

Крепить трехслойные панели к несущим конструкциям надо при помощи закладных частей и деталей, допускающих свободное деформирование панелей при температурно-влажностных воздействиях и исключающих возникновение в панелях значительных усилий при деформациях

несущих конструкций здания. Крепят панели болтами или сваркой. В последнем случае необходимо предусматривать меры для защиты панелей от повреждения в процессе сварки.

При проектировании ограждающих конструкций с применением трехслойных панелей особое внимание следует обратить на герметичность стыков панелей.

|

|

Устройство стыков панелей кровли с асбестоцементными или фанерными обшивками в связи с наличием рулонного ковра не встречает затруднений. Оно состоит в укладке в швы упругих заполнителей (пенопластов, минерального войлока, эластичных герметиков, мастик), способных деформироваться при удлинении или укорочении панелей при температурно-влажностных воздействиях.

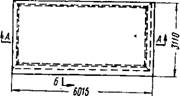

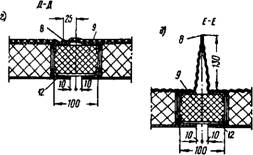

Рис. 4.4 Фланцевый стык трехслойных плит кровли из алюминия и пенопласта

А — разрез стыка; б — деталь соединения обшивки с обрамлением: 1 — верхняя гофрированная обшивка из алюминия б =0,8 мм; 2 — на - щельник из алюминия 6= = 1 мм 3 —пенопласт поли - стирольный V=»60 Кг/м3; 4 — Бакелизированная фанера б «=Ю мм; 5 — алюминиевые заклепки 0 6 мм через 60 мм; 6 — болт оцинкованный

|

11* |

|

163 |

0 8 мм через 120 мм; 7 — прокладки из алюминия б= =4 мм; 8 — уплотнитель из поролона, пропитанного по - лиизобутиленом

Просто решаются и стыки стеновых панелей, которые заполняются упругими прокладками и закрываются металическими нащельниками или нахлесткой из плоских или профилированных листов.

Наиболее сложна проблема устройства стыков безрулонной кровли, еще не решенная полностью до сих пор. Наши соображения по этому вопросу следует рассматривать как предварительные, требующие проверки в экспериментальном строительстве.

Стыковые соединения безрулонной металлической кровли. Приведенные выше (в главе 2) зарубежные данные по стыкам безрулонной металлической кровли показывают принципиальную возможность устройства такой кровли даже при нулевых уклонах, но дают мало фактического материала, который мог бы быть испрльзован в отечественном строительстве. Особенно мало данных по наиболее перспективным сварным стыкам.

Отечественный опыт по этому вопросу пока недостаточен и разноречив.

Хорошо показали себя фланцевые стыки с упругими прокладками и металлическими нащельниками (рис. 4.4), примененные для технических зданий радиорелейных линий. Несмотря на небольшой уклон кровли 5%) и суровые климатические условия, обследование поведения этих стыков (в том числе в Амдерме) дало положительные результаты.

Подобные же стыки заложены в проектах сборно-разборных зданий для приискового строительства (см. ниже).

|

|

|

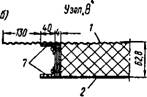

Рис. 4.5. Стыковые соединения и крепления к каркасу плит кровли обогатительной фабрики в Якутии А — поперек ската кровли: б — вдоль ската кровли; 1 — стыкуемые панели; 2 — Стоячий фальц алюминиевых листов; 3 — лежачий фальц алюминиевых листов; 4 — уплотняющая теплоизоляционная прокладка |

|

|

Следует, однако, иметь в виду, что в кровле указанных зданий, имеющих обычно длину ската до 6,5 м (ширина здания до 12 ж), отсутствуют наиболее трудные стыки (идущие поперек ската), а также пересечение продольных и поперечных стыков.

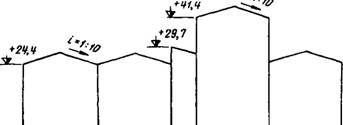

Примером безрулонной кровли большеразмерного здания может служить покрытие обогатительной фабрики № 3 (см. рис. 1.4) в Якутии. Общая площадь этого покрытия составляла 10 тыс. ж2, а длина участков вдоль ската достигала 30 м при уклоне 10%. Стыки решались в фальц (рис. 4.5) стоячий (вдоль ската) или лежачий (поперек него), для чего между верхней обшивкой и обрамлением вклеивались специальные полосы алюминия толщиной 0,5 мм. Стыки устраивались по всем кромкам панели, имеющей размеры 6X1,5 м. В местах пересечения стыков устанавливали специальные колпаки.

Опыт эксплуатации стыков этого покрытия показал их повышенную водопроницаемость. Это объясняется трудностью устройства доброкачественного соединения в фальц, заменой клеесварного сопряженвд листов с обрамлением на клеезаклепочные, а также большим количеством пересечений продольных и поперечных стыков (по углам каждой панели), решенных недостаточно герметично.

Другой пример стыкованной большеразмерной алюминиевой кровли — покрытие спортивного зала в Сетуни Московской области (см.

Рис. 1.7). Стыки гофрированных листов поперек ската решались здесь внахлестку на герметике, а вдоль ската — с применением нащельника на мастике (описание конструкции и стыков см. ниже). Хотя результаты

|

|

|

С 9 г, - |

|

+24,2 |

|

900 ■ ■ 27000 - J--------------- 27О00-А |

|

-27000- |

|

2700 |

|

Рис. 4.6. Схема безрулонной кровли Байкальского целлюлозно-бумажного комбината (поперечный разрез) |

Испытаний показали принципиальную возможность применения этих стыков, практически они трудно осуществимы главным образом из-за высоких требований к соблюдению допусков размеров гофров и к герметикам.

В связи с этим в дальнейших работах повышенное внимание было уделено сварным стыкам, полностью герметичным и относительно менее трудоемким. Прежде всего был изучен опыт применения сварных соединений алюминиевых листов в различных отраслях народного хозяйства и особенно в кровельных покрытиях. Сварные кровли были осуществлены на объектах: Байкальского целлюлозно-бумажного комбината и покрытия в Серпухове. В первом случае покрытие размером 114X27 м (рис. 4.6) выполнено из преднапряженных панелей размером 3X12 м со средним слоем из минерального войлока. Панели были разработаны ГПИ Проектстальконструкция. По проекту стыки кровельных панелей осуществлялись путем выпуска верхнего листа обшивки на сопрягаемую панель и промазки мест сопряжения герметиком УМС-50. Первые месяцы эксплуатации показали, что кровля течет как в местах сопряжений, так и через заклепки, и такое конструктивное решение ненадежно.

|

96000------- ч |

|

Рис. 4.7. Схема покрытия экспериментального зала в Серпухове |

|

А—план; б — поперечный разрез |

Аналогичное положение создалось при сооружении покрытия экспериментального зала размером 156Х 96 ж в Серпухове (рис. 4.7), где в качестве плит покрытия были применены панели с гофрированной алюминиевой обшивкой толщиной 1 мм, а стыки осуществлялись также нахлесткой верхнего листа обшивки (которая имеет выпуски) на сопрягаемые панели. Первый же год эксплуатации показал, что стыки не герметичны.

Рис. 4.8. Безрулонная алюминиевая кровля со сварными стыками Байкальского целлюлозно-бумажного комбината

В связи с полученными неудачными результатами эксплуатации кровель в Байкальске и Серпухове было принято решение заварить стыки, а во второй очереди строительства применить только сварные соединения (рис. 4.8). Сварку выполняли вручную с применением вольфрамового электрода в среде аргона. После сварки верхние обшивки панелей экспериментального зала в Серпухове представляли собой монолитное полотнище из гофрированных листов размером в плане 156x96 м. При этом если в одном направлении температурными компенсаторами панелей могли служить гцфры, то в другом (на длине 96 м) они отсутствовали, в связи с чем в Ч)бшивках появились трещины и течи.

На покрытии Байкальского целлюлозно-бумажного комбината (см. рис. 4.6) стыки поперек ската были сварены жестко, внахлестку, а вдоль ската была осуществлена отбортовка листов (величиной 40—50 мм), на которые надевались нащельники в виде трубы. В коньке также была осуществлена аналогичная отбортовка. Таким образом, длина блока жестко сваренных панелей составляла всего 13,5 м и лишь в отдельных случаях она достигала 18—20 м, но и на этих участках кровли, как показали наши наблюдения (1965 и 1967 гг.), нарушений целостности сварного шва, как правило,[30] не было.

Таким образом, уже в настоящее время в практике устройства безрулонных сварных кровель есть как положительный, так и отрицательный опыт применения сварных стыков. Это связано в первую очередь с принятой конструкцией самих стыков и покрытия в целом. Сварка же стыков кровли на таких крупных объектах показала не только принципиальную возможность, но и перспективность ее применения в ближайшее годы.

Одним из основных вопросов, связанных с применением безрулонной металлической кровли, было выявление предельных размеров монолитных участков кровли, при которой она не разрушается от температурных деформаций. Этот размер не должен быть слишком малым, как в обогатительной фабрике в Якутии, что повело за собой большое количество недостаточно герметичных стыков и их пересечений. Но он не должен быть и слишком большим, как в покрытии в Серпухове, что вызвало разрыв кровли от температурных деформаций.

Для разрешения этого вопроса были сделаны предварительные расчеты и детально обследованы выполненные покрытия.

|

L*f:f0(1:i2) F~f Iuf:fO(t'12 |

![]()

|

2-2 В) СваРной шов |

Узел А

|

Ш |

![]()

Рис. 4.9. Фрагмент безрулонной кровли

-план; б — разрез; в — жесткий стык «внахлестку»; / — стыкуемые панели; 2 — формы; 3 — компенсационные швы вдоль ската

Далее были разработаны и исследованы компенсационные стыки, соединяющие монолитные участки, а также их пересечения. Для определения максимально допустимых размеров монолитных участков безрулонных кровель были приняты следующие предпосылки.

Под влиянием температурных воздействий металлическая кровля стремится деформироваться, чему препятствуют силы трения в местах опирания. При этом в кровельном покрытии могут возникать усилия сжатия или растяжения.

Усилия сжатия менее опасны, так как рассматриваемый участок кровли — группа панелей, сваренных лишь в верхней части (рис. 4.9) — представляет собой гибкую пластину, которая может сравнительно легко укоротиться за счет некоторого выгиба из плоскости.

При усилиях же растяжения, возникающих при действии на кровлю отрицательных температур, стыки могут разрушиться. В связи с этим предельный размер монолитного участка определяют из условия, что усилия трения, возникающие в местах опирания монолитных участков кровли, должны вызывать напряжения в сварных стыках панелей, не превышающие расчетных.

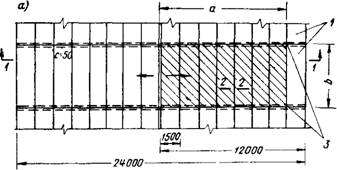

Рассмотрим монолитный участок кровли (рис. 4.9) шириной b (расстояние между фермами) и длиной а и определим допустимую величину а, при которой не будет разрушения сварных стыков отдельных панелей, смонтированных в блоке.

Считаем, что концы блока панелей а могут свободно перемещаться, т. е. на коньке кровли устраивается компенсатор, а крепление панелей к фермам выполнено подвижным. Тогда наиболее напряженные участки сварных швов будут находиться в середине блока на расстоянии а/2 от его концов.

В каждом сварном шве стыка, выполненного посредством нахлестки листов верхней обшивки панелей, действуют нормальные напряжения от продольного усилия и изгибающего момента. Последний возникает вследствие эксцентрицитета, который равен толщине обшивки. В этом случае суммарное напряжение для расчетного сечения 1—1 будет равно:

А= — + —, (4.1)

Где or— напряжение в сварном шве;

Т— сила трения, возникающая при перемещении панелей; М— изгибающий момент от силы трения;

F— площадь поперечного сечения сварного шва (условно принимаем ее равной площади сечения обшивки); W— момент сопротивления расчетного сечения. Сила трения T = Fqab, а момент М = Т си

Где f—коэффициент трения алюминия по стали (при условии опира - ния на металлическую ферму); q—временная нагрузка (снег);

Сг—эксцентрицитет, равный толщине обшивки (б); при сварке обшивок одинаковой толщины с = б. Из принятого условия 0,7 R™ (СНиП II-B.5-64, табл. 55), где R™ —расчетное сопротивление сварного углового шва, будем иметь:

Т м 0,7 + V

Или

0,7*^(1 + ^; 0JR?<7JF-

Отсюда находим максимально допустимую длину блока панелей

0,10

(4.2)

N

Приняв R™ =500 кГ/см* (сплавы АМг, АВТ) и 300 кг/см2 (сплав АМц); 9=160 кГ/м2 (для г. Оймякона, Якутской АССР); / = 0,2 (мягкая сталь по стали), найдем величину а по формуле (4.2). Для сплавов АМг и АВТ:

При 6=1 мм. ............................................... А=15,6 м

» 6=1,5»......................................... А—23,4 »

Для сплава АМц:

При 6=1 мм...................................................... а=9,4 м

» 6=1,5»........................................ а=14,2 м

Учитывая условность принятых предпосылок (вид опирания, величину коэффициента трения и др.), следует считать расчет сугубо прибли

женным, позволяющим лишь примерно оценить результаты обследования сварных безрулонных кровель. Вместе с тем интересно отметить, что расчетная длина монолитного участка в упомянутом сварном покрытии Байкальского комбината, определенная по формуле (4.2), равна 21,9 м.

Следовательно, для большинства промышленных зданий, где пролеты двускатных ферм обычно не превышают 24—30 м, можно допустить устройство сварных стыков внахлестку поперек ската без компенсационных стыков, но с обязательным устройством последних по скату и на коньке. При этом представляется возможность избежать применения подвижных крестовин и ограничиться компенсаторами по скату. В случае же большепролетных зданий необходимо устраивать компенсационные стыки в двух взаимно перпендикулярных направлениях, так называемые компенсационные крестовины. Причем для сокращения числа

|

|

Крестовин на покрытии их целесообразно ставить между укрупненными блоками, длина которых на основании изложенных соображений может достигать 20 м и более.

Конструкции стыковых соединений были установлены на основании обширных исследований, в которых изучались (см. главу 6): 1) усталостные явления, связанные с периодическими деформациями стыков под влиянием температурных деформаций панели в процессе эксплуатации; 2) влияние высоты гребней в компенсационных стыках на их надежность; 3) минимальное расстояние от сварных швов до пенопласта, не вызывающее повреждений последнего в процессе сварки; 4) свойства герметиков в стыках и их поведение под влиянием температурно-влажностных факторов.

Основные исследования проводились на сварных стыках, как сравнительно наиболее надежных и герметичных, допускающих максимальную механизацию производственных процессов. Известное внимание уделялось также стыкам на герметиках, важным преимуществом которых является отсутствие необходимости производства сварки при монтаже.

На основании указанных исследований были рекомендованы для экспериментального строительства следующие виды стыков:

|

169 |

А) монолитный стык (рис. 4.9, в), служащий для соединения панелей вдоль и поперек ската в укрупненные блоки. Минимальное расстояние от сварных швов до среднего слоя панели из полистирольного

12 А. Б. Губенко

Пенопласта принимается 30 мм в зависимости от его местоположения в панели (см. ниже). При среднем слое из фенольного пенопласта величина может приниматься 70—150 мм;

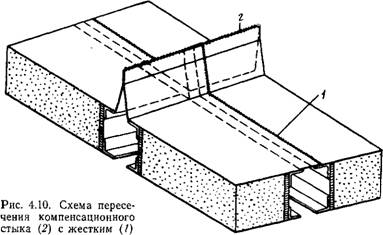

Б) компенсационный стык в виде гребня, идущий по скату. Пересечение этого стыка с монолитным может решаться путем заводки нахлесток на гребень и сварки (рис. 4.10). На основании расчетов и испытаний высота гребня стыкуемых листов алюминия толщиной 0,8—1,5 мм Может приниматься равной 70—150 мм.

|

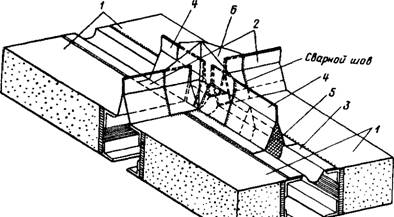

Рис. 4.11. Устройство пересечения компенсационных сварных стыков |

/ — стыкуемые панели; 2 — отбортованные гребни; 3 — вогнутый компенсатор; отбортованные гребни, ограниченные по длине; 5— герметик; сварной шатер

Наиболее трудным оказалось решение крестовин в месте пересечения взаимно перпендикулярных компенсационных стыков. Ввиду невозможности решения цельносварной крестовины была разработана комбинированная крестовина с применением сварки и герметика (рис. 4.11). При этом один из компенсационных швов имел вид гребня, а другой — вогнутого полуцилиндра[31].

Крестовина решена с помощью нащельника, надеваемого (на герметике или эластичной прокладке) на компенсационные гребни, и компенсационной надставки, укладываемой таким же образом в компенсационную полосу. Пространство под нащельником и над надставкой заполняется герметиком. Торцы компенсационных гребней перед постановкой нащельника также заделываются герметиком. Нащельник и компенсационная надставка, имея податливость, обеспечивают компенсацию температурных деформаций в двух взаимно перпендикулярных направлениях.

Перекрытие пространства между четырьмя сходящимися панелями может решаться с помощью специального колпака, надеваемого на компенсационные стыки-гребни и небольшие участки профилей аналогичной конструкции в перпендикулярном направлении, приваренные к компенсаторным полосам. Пространство между профилями и компенсаторными полосами заполняется герметиком с внешней стороны, не препят

ствующим восприятию деформаций компенсаторами и не дающим возможности протеканию влаги внутрь пересечения.

|

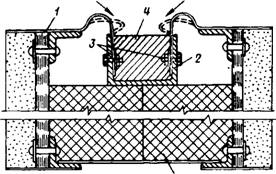

5 Рис. 4.12. Схема компенсационного стыка с применением герметика в жестком контуре |

|

1 — стыкуемые обшивки; 2—алюминиевый швеллер; 3 — винты; 4 — герметик; 5 — утеплитель из пенопласта |

Помимо сварных стыков принципиально возможно решение компенсационных стыков с гер - метиком в жестком контуре (рис. 4.12), преимущество которого — отсутствие необходимости монтажной сварки на крыше. Сопряжение стыкуемых листов с соединительным профилем может быть, например, выполнено на винтах, а герметичность достигнута герметиком. Жизнеспособность такой кровли доказывается опытом применения безрулонной кровли «текталь» (см. главу 2, рис. 2.20); недостаток этого решения — многодельность и высокие требования к герметику.

2. Трехслойные панели с металлическими обшивками

Панели с металлическими обшивками в наибольшей степени удовлетворяют требованиям прочности, долговечности и транспортабельности. Однако в связи с дефицитностью материалов они нашли пока применение только в районах Крайнего Севера.

Вместе с тем даются примеры трехслойных конструкций с металлическими обшивками, предназначенных для центральных районов[32].

Трехслойные панели для отдаленных районов и спецсооружений. Требования, предъявляемые к панелям для отдаленных и северных районов,— это высокая транспортабельность, удобство монтажа и повышенные теплотехнические свойства. Панели не должны быть громоздкими и вместе с тем должны быть немаломерными для уменьшения количества стыковых соединений.

Одна из таких конструкций применена в промышленном строительстве при сооружении обогатительной фабрики в Якутии[33].

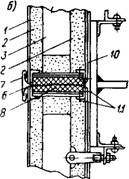

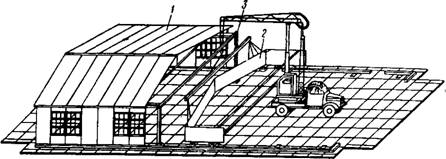

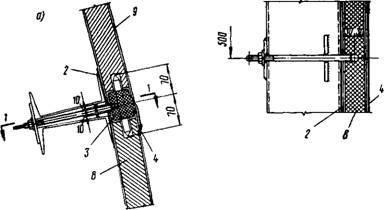

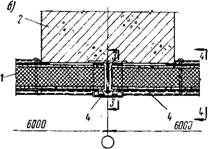

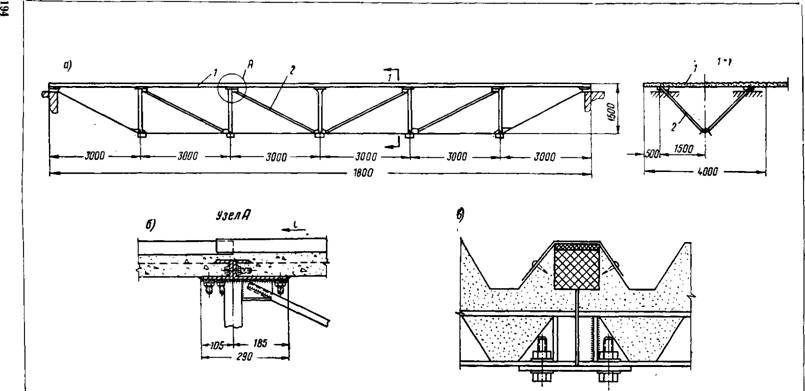

Здание фабрики (рис. 1.4 и 4.13) состоит из стального несущего каркаса, на котором смонтированы клееные трехслойные навесные панели стен и плиты кровли из алюминия и пенопласта пролетом 6 м. Общая площадь стен 17,9 тыс. м2, кровли— 10,6 тыс. м2.

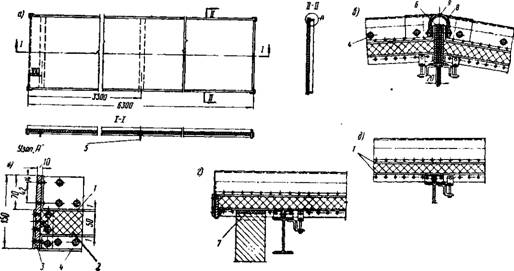

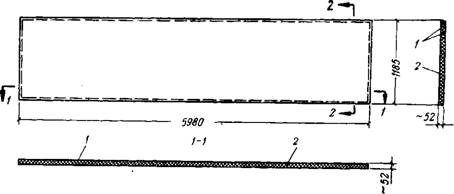

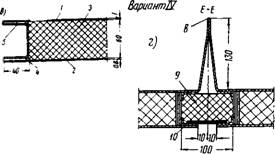

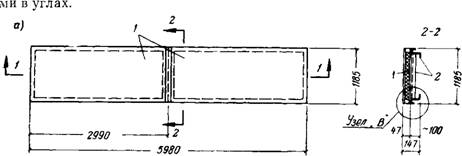

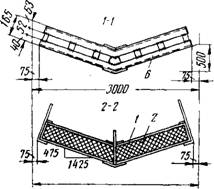

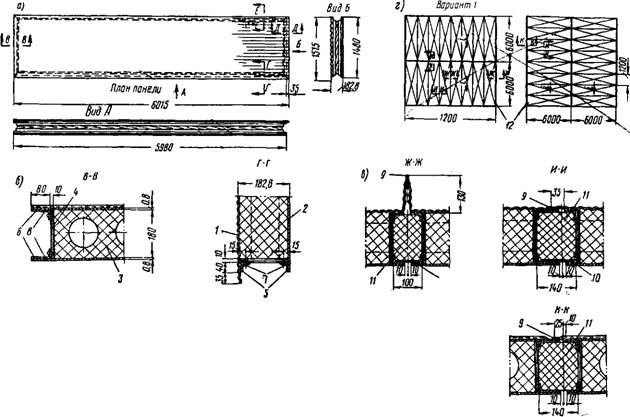

Кровельные панели (рис. 4.14) имеют размер 6Х 1,5X0,1Хж. Для их обшивки применены плоские алюминиевые листы, для среднего слоя применен пенопласт, а обрамляющие ребра устроены из бакелизирован - ной фанеры и прикрепленных к ней на заклепках алюминиевых уголков. Обшивки соединяются с обрамлением металлическими (сварными) или клееметаллическими соединениями. Стеновые панели отличаются от кровельных лишь толщиной панели и обшивок (рис. 4.15).

По первоначальному проекту предполагалось применение среднего слоя из пустотного полистирольного пенопласта (рис. 4.14,6) объемным весом 60 и 40 ь. г/м,3 (соответственно для кровли и стен), вспененного внутри панели или предварительно склеенного (рис. 4.14, в) из заранее изготовленных плит полистирола такого же объемного веса. По

Принятому технологическому процессу вспенивания пенополистирола с одновременным приклеиванием (см. главу 7) отверстия в плитах среднего слоя образуются после выемки перфорированных инъекторов, служащих для создания теплового удара при вспенивании.

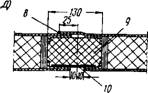

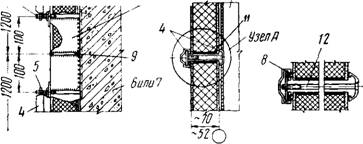

Однако в то время не удалось ии осуществить указанную технологию вспенивания пенополистирола внутри панели, ни получить пенополистирол нужного объемного веса. В наличии оказался пенополистирол объемным весом 20 кг/м3, изготовляемый Мытищинским комбинатом, который и был принят для изготовления среднего слоя панелей. При этом пришлось отказаться от пустот, как в первом варианте проекта, а в кровельных панелях устроить двухслойное заполнение (рис. 4.14,г): верхнее толщиной 25— 30 мм, непосредственно примыкающее к сжатой обшивке из пенопласта ПХВ-1, и нижнее толщиной 150—155 мм из пенопласта ПСБ объемным весом у = 20 кг/м3. Такое решение на тот период оказалось единственно возможным, хотя оно значительно уступает по экономическим и прочностным показателям оптимальному варианту со вспениванием пустотелого пенополистирола внутри панели (рис. 4.14,6—4.15,6). Стеновые панели крепят к каркасу (рис. 4.16) путем устройства в обрамляющем элементе отверстия, в которое закладывается стальной штырь меньшего диаметра. Штырь приварен к элементу крепления, позволяющему плотно притягивать панели к несущему каркасу. Стыки этих панелей решают с применением нащельников (рис. 4.16).

Кровельные панели крепят к каркасу (см. рис. 4.5) по тому же принципу, что и стеновые. Для обеспечения совместной работы панелей запроектировано фиксирующее устройство, прикрепленное к обрамлению.

|

Рис. 4.13. Обогатительная фабрика в Якутии с ограждениями из трехслойных панелей из алюминия и пенопласта в процессе монтажа |

Несмотря на неудачное решение стыков кровли, вызвавшее ее протекание (см. выше), опыт применения трехслойных панелей из алюминия и пенопласта в обогатительной фабрике № 3 был в целом положи-

Рис. 4.14. Конструкция трехслойной клееной плиты покрытия из алюминия и пенопласта для обогатительной фабрики в Якутии

|

2 / |

А— план; б — сечение с пустотелым полистирольным пенопластом (V— =60 кг/мг), вспененным внутри панели; в — сеченне с пустотелым полистирольным пенопластом (v =60 кг/м*), склеенным из отдельных плит; г —сечение из двух слоев пенопласта; верхнего из ПХВ-1 (7 = 100 кг/м3) И нижнего — из пенополистирола (V—20 кг/м3); /—обшивка из алюминия (б «1ч-1,5 мм); 2 — пенопласт ПСБ; 3 — пенопласт ПХВ; 4 — алюминиевые уголки; 5 —заклепки; 6 — клеесварные или клеезаклепочные соединения; 7 — бакфанера

|

|

|

|

|

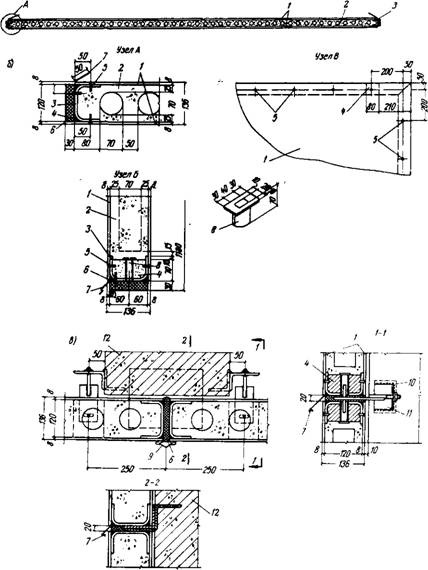

Рис. 4.15. Конструкция трехслойной клееной стеновой панели из алюминия и пенопласта для обогатительной фабрики в Якутии |

|

Х -250 |

Щ

Т

А — план; б — сечение с пустотелым полистирольным пенопластом (объемный вес V кг/мг), вспененным в полный размер; в — сечение с пустотелым полистирольным пенопластом (7=40 кг/м Склеенным из отдельных плит; г— сечение из полистирольного пенопласта (v=20 кг/м*) без пустот; / — обшивки из алюминия 0=1 мм; 2 — пенополистирол; 3—бакфанера; 4 — алюминиевые уголки;

5 — заклепки; 6 — клеесварные или клеезаклепочные соединения

|

|

|

|

|

Рис. 4.16. Крепление к каркасу стеновых панелей обогатительной фабрики в Якутии А — горизонтальный стык; б — вертикальный стык; / — алюминиевая обшивка; 2—пенопласт; 3—воздушная прослойка; 4 — уголок 20X20 мм; 5 — стенка окаймле* ния; 6 — направляющие нащельника из листа толщиной 0,5 мм; 7 — нащельник из листа толщиной 0,5 мм; 8 — уплотняющая прокладка стыка из пенополистирола или пороизола; 9 — стальной оцинкованный штырь; 10 — изоляция панели (смола ЭД-6) в месте соприкосновения с несущим каркасом; 11 — заклепки 0 3 мм через 150 мм по контуру |

Тельным и явился стимулом к развитию применения таких панелей в отдаленных и северных районах.

При проектировании новой обогатительной фабрики в Якутии были учтены опыт указанного строительства и новые данные экспериментальных исследований.

В новой конструкции панелей (рис. 4.17) были применены сварные стыки и гофрированная[34] верхняя сжатая обшивка. Было выполнено клеесварное соединение обшивки с обрамлением, а для среднего слоя

Был применен крупноблочный пенопласт с пустотами. При этом вспенивание последнего производилось внутри панели с одновременным припениванием к обшивкам (см. главу 7).

Применение сварных стыков не всегда возможно, например, в сборно-разборных зданиях. Для этой цели были разработаны другие стыки с применением болтовых соединений, уплотнителей и металлических накладок.

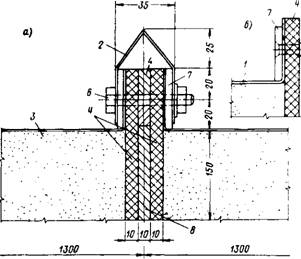

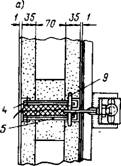

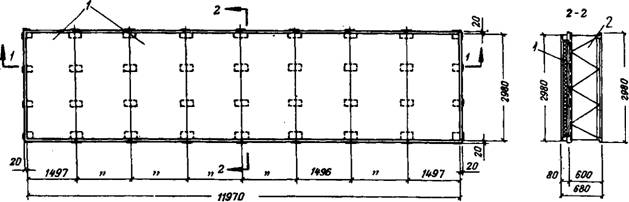

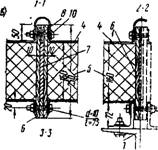

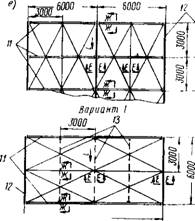

Интересным примером такого решения может служить конструкция сборно - разборных технических зданий (жилых и производственных) для обслуживающего персонала предприятий связи (рис. 1.5, 1.6) в северных районах (Крайний Север, Сибирь). Здание размером 19,5Х ХЭ,1 м представляет собой замкнутый контур из стального каркаса, к которому прекреплены трехслойные клееные панели из алюминия и пластмасс[35] (рис. 4.18). Фундаментом здания служат металлические сваи. Наличие неогражденного пространства под зданием препятствует образованию снеговых заносов. Небольшие размеры здания позволили исключить наиболее опасные стыки, идущие поперек ската.

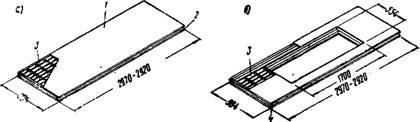

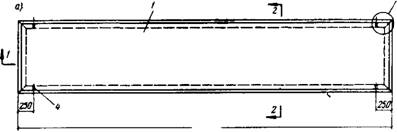

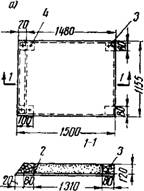

Конструкция трехслойных панелей в основном соответствует описанной выше, но имеет ряд особенностей. Они устроены шириной 1300 мм, толщиной 160 мм и длиной соответственно для кровли, стен и пола 4710, 4470 и 4470 мм.

Панели кровли и стен имеют одинаковую конструкцию. В конструкции же панелей пола, не имеющей боковых фланцев для крепления к каркасу, устраивают закладные детали.

Панели пола служат лишь для утепления. Пол делается из дре-

|

Вариант 2 |

|

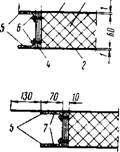

Рис. 4.17. Конструкция трехслойной плиты покрытия из алюминия и пенопласта для северных районов со сварными стыками |

|

А —план и разрезы; б—деталь обрамления; в —схема стыков; г — схема укладки панелей; / — алюминиевая гофрированная обшивка 6=0,8 мм; 2 — алюминиевая плоская обшивка 6=0,8 мм; 3 — полистирольный пенопласт у =60 кг/м3; 4 — бакелизированная фанера 0 = 10 ми; 5 —уголки из алюминия 40X20X3 мм; б — то же, размером 80X30X2 мм; 7 — алюминиевые заклепки 0 4 мм через 60 мм; 8 — клеесварные соединения; 9 — монтажная аргоно-дуговая сварка; 10 — прокладка из пропитанной древесноволокнистой плиты на герметике; И — уплотнитель из фенольного пенопласта или минерального войлока; 12 — прогон |

Весноволокнистых плит по лагам, опирающимся на продольные ригели каркаса (рис. 4.18).

В качестве среднего слоя этих панелей был запроектирован пустотелый пенополистирол с объемным весом 60 кг/м3.

|

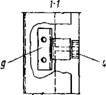

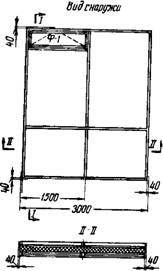

Рис. 4.18. Здание для северных районов А — поперечный разрез; б — продольный разрез; 1 — стеновые панели; 2 — кровельные панели; 3 — панели пола; 4 — настил пола; 5 — продольные металлические ригели; 6 — металлические опорные сваи |

Важное отличие принятой конструкции панелей — корытообразные обшивки из алюминия, прикрепленные на клею и заклепках к обрамлению из бакелизированной фанеры.

Стыки в этом здании были решены в виде нащельника, охватывающего выступы корытообразных обшивок с уплотнителем из поролона (рис. 4:19).

А)

Рис. 4.19. Схемы укрупненных блоков и узлы трехслойных ограждений

|

И |

|

T |

|

2 |

|

■н |

|

Х |

|

Р L?M> l'2(fL 4 |

А — укрупненный блок кровли; б — укрупненный блок стены; в — углы; 1 — кровельные панели; 2 — стеновые панели; 3 — болтовые соединения; 4 — алюминиевый корытообразный лист толщиной 1,5 мм; 5 —средний слой из пенопласта; 6 — бакелнзированная фанера толщиной 10 мм; 7 — уплотнитель; 8 — прокладка из бакелизированной фанеры в местах болтовых соединений; 9 — нащельник из алюминия; 10 — болты диаметром 10 мм

Панели предварительно соединяют в укрупненные монтажные блоки по три панели в каждый (рис. 4.19,6). Такое укрупнение упрощает и ускоряет монтаж здания и улучшает статическую работу конструкции, которую, как показали испытания, можно рассматривать как пластинку, опертую по контуру.

|

|

|

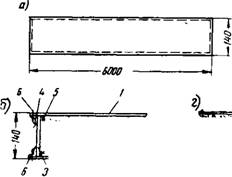

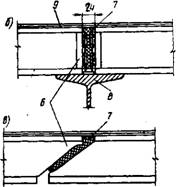

Рис. 4.20. Трехслойная плита кровли из алюминия и пенопласта для приискового строительства |

А — схема конструкций - б—фрагмент панели; / — гофрированная обшивка из алюминия 0=0,8 мм; 2 — плоская обшивка из алюминия 6=1 мм; 3 —пенопласт полистирольный 7=60 кг/м3; 4 — бакелизиро - ванная фанера 6=10 мм; 5 — алюминиевые заклепки 0 6 мм через

60 мм

Блоки кровли опираются одним концом на металлические ригели, а другим, имеющим фланец, — на блоки стены (рис. 4.18), в свою очередь примыкающие к панелям пола. Панели крепятся к стойкам каркаса и, кроме того, своими торцами — к панелям кровли и пола. Описанные конструкции и их стыковые соединения хорошо показали себя в тяжелых условиях эксплуатации (см. рис. 1.5).

|

1-1 |

В более поздних решениях, разработанных для приискового строительства, описанные конструкции панелей сборно-разборных зданий были усовершенствованы с заменой сжатых обшивок гофрированными,

_ еэ^

|

2-2 Q-О О.: О. О О О, О--О Q/O Q О О O O P О О О Q.O;P Qj |

|

11 |

|

1} |

|

JJ |

|

It |

Яо

7L

Ою-

I 5

Рис. 4.21. Конструкция трехслойной стеновой панели из фанеры и пенопласта для приискового строительства

1— фанера толщиной 8—10 мм; 2 — пенопласт полистирольный 7=40 кг1м3-ш 3— обрамление из деревянных брусков и бакелизированной фанеры; 4, 5 — клеегвоздевое соедиНение; б — нащельник из алюминия толищной 1 мм; 7 — уплотнитель; 8 — клее винтовое

Соединение; 9 — болт

С применением крупноблочного среднего слоя из пенополистирола. В плите кровли гофрированной устраивалась только верхняя обшивка (рис. 4.20), а в стеновых гофрировались обе обшивки.

В одном из вариантов панелей зданий, предназначенных для жилья, вместо алюминиевых были применены обшивки из водостойкой фанеры с обрамлением из деревянных брусков и бакелизированной фанеры (рис. 4.21). Соединение обшивок с пенопластом выполнялось на клее (нанесением его перед вспениванием пенопласта в полости панели, см. главу 7), а обшивок с обрамлением — на клее и гвоздях.

Сопряжение бакелизированной фанеры с обрамлением, которое может испытывать отдирающие усилия, делается на клеевинтовых соединениях.

Уменьшение толщины указанных панелей может быть достигнуто более частой расстановкой прогонов и применением двухпролетной схемы (рис. 4.22).

|

D-- |

В случае отсутствия требований к разборности фланцевые стыки в конструкциях с алюминиевыми обшивками могут быть заменены

Сварными. При этом, как показали испытания, снижение несущей способности панелей, вызванное исключением ребер, будет небольшим, что можно компенсировать некоторым увеличением толщины панелей.

В указанных решениях панели работают лишь на местные нагрузки в пределах своего пролета. Основные же нагрузки воспринимает специальный стальной каркас. Для сборно-разборных зданий принципиально более совершенной надо считать конструктивную схему без несущего каркаса, где сами трехслойные панели воспринимают основные нагрузки.

|

Рис. 4.22. Конструкция двухпролетной трехслойной плиты покрытия размером 6X1,5 ж, Укладываемая по прогонам через 3 м |

А — съем плиты и разрезы; б — коньковый узел; в — деталь узла А (условно повернут на 90°); Г — карнизный узел; д — узел опирания плиты на прогон; 1 — обшивка из алюминия толщиной 1 мм: - — средний слой из пенопласта ПСБ 7=60 кг/м*; 3 — ребро из бакелизированной фанеры б =10 мм; 4 — заклепки; 5 — опорные профили; 6 — уплотнитель; 7 — герметик; 8 — губчатая резина;

9—нащельник из алюминия

Такие конструкции разработаны [36] применительно к временным отапливаемым сборно-разборным зданиям, предназначенным к эксплуатации в отдаленных районах (в частности, в г. Тюмени). В этих зданиях намечается разместить временные производственные, складские, административные, культурно-бытовые и жилые объекты, объекты линейного строительства, магистральных трубопроводов, дорог, линии электропередач.

Здания запроектированы по ширине (пролет) 9 и 12 м по длине 18, 24, 30, 36, 42, 48 и 66 м; по высоте 3,2 и 6 м.

Производственные здания оборудуются подвесными электрическими кранами грузоподъемностью до 3 г. Нагрузка от кранов воспринимается крановой рамой. Проектный срок эксплуатации зданий установлен 30 лет при 12-кратной оборачиваемости.

В качестве примера показана схема (рис. 4.23) производственного здания указанного типа в процессе монтажа. По статической схеме

|

Рис. 4.23. Схема сборно-разборного производственного здания из трехслойных панелей в процессе монтажа |

|

/ — смонтированная часть здания; 2 — собранная секция здания перед подъемом; 3 — рама Для подвески крана

Рис. 4.24. Пример конструкции узлов ограждений сборно-разборного производственного здания А — карнизный узел; б — коньковый узел; / — алюминиевая обшивка; 2 — пенопласт; 3 — накладка; 4 — затяжка; 5 — нащельник; 6 — козырек; 7 — герметичная Прокладка |

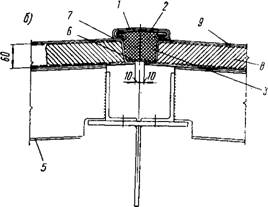

Она представляет собой раму, в которой основные несущие элементы — трехслойные панели из алюминия и пенопласта. Конструкция этих панелей аналогична описанным выше. Однако в рассматриваемых зданиях они работают главным образом не на поперечный изгиб, а на ежа-

Тие с изгибом. Жесткость конструкций обеспечивается специальными стальными накладками в наружных узлах и затяжками (рис. 4.24).

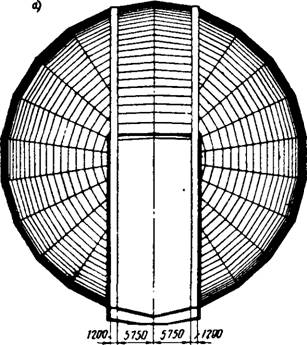

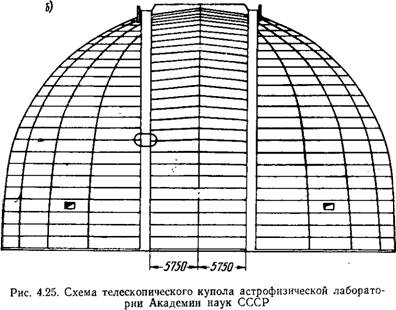

Оригинальным и интересным сооружением с ограждениями в виде трехслойных панелей из алюминия и пенопласта [37] является телескопи-

|

|

|

А — план; б — фасад |

Ческий купол астрофизической обсерватории АН СССР. Основным несущим элементом купола является стальной каркас из радиальных и тангенциальных элементов (рис. 4.25), к которому прикрепляется наружное и внутреннее ограждение из трехслойных панелей. Задача наружного ограждения — защитить от солнечной радиации и перегрева металлическую конструкцию купола. Внутреннее ограждение выполняет основные функции теплоизоляции подкупольного пространства, которое в совокупности с установкой кондиционирования обеспечивает требуемую в момент работы на телескопе температуру воздуха.

Сечение основных панелей наружного ограждения равно 1480X64 м При максимальной длине 7200 ж. Они опираются по длинным сторонам. Расчет их проводился на ветровую нагрузку 150 кг)м2 (50 м/сек) при расчетном пролете около 1,5 м.

Теплотехнический расчет производился при следующем заданном температурно-влажностном режиме:

А) расчетные параметры наружного воздуха: зимой температура tz= —15°С, влажность w = 85%. Летом температура /=+ 24°С, влажность W = 70%;

Б) в подкупольном пространстве в период работы на телескопе (ночное время) температура воздуха равна наружной, а в дневное время, как правило, ниже наружной. Перепад достигает 25°. В некоторых исключительных случаях возможен обратный перепад температур на ту же величину.

Обшивкой панелей служит алюминий марки АМГ-М толщиной 2 мм, А для среднего слоя применен пенопласт марки ПХВ-1 (рис. 4.26).

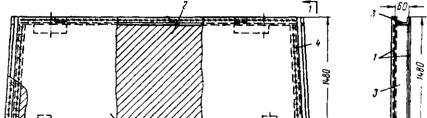

Для обрамления применены алюминиевые гнутые профили толщиной 2 мм, соединенные с обшивками контактной точечной сваркой. Крепление панелей к каркасу (рис. 4.27) осуществлено с учетом их деформации под влиянием температурных деформаций.

|

R-t

|

|

Рис. 4.26. Схема панели наружного ограждения купола 1—обшивка из алюминия толщиной 2 мм; 2—пенопласт марки ПХВ с объемным весом 100 кгмъ; 3 — обрамление из гнутых профилей; соединение обшивки с обрамлением контактной точечной сваркой через 50 мм |

Панели крепятся к прогонам притяжными Т-образными деталями, поперечный стержень которых заводится в специальные вырезы в панелях. Для контроля правильного положения стержня в хвостовой части

тяги предусмотрено отверстие, которое сориентировано по отношению к стержню так, что контрольный стержень, вставленный в отверстие, будет ему параллелен. Крепление воспринимает нагрузки, действующие на панели, но не препятствует температурным деформациям панелей и имеет возможность регулировки его при монтаже.

|

|

|

Рис. 4.27. Схемы крепления панелей к стальному каркасу и стыки панелей |

А — крепление панелей и стык поперек ската; б — стык вдоль ската; / —нащельник из алюминия толщиной 1,5 мм; 2 — подкладки из полиэтиленовой пленки с липким слоем; 3— уплотнитель; 4 — тиоколовая лента (три слоя); 5 —прогон купола; 6 —прокладка из алюминия; 7—мастика; 8— средний слой панели из пенопласта ПХВ-1; 9—обШивка из алюминия

Горизонтальные стыки между панелями уплотняют эластичным пенополиуретаном, который закладывается в пазы панелей в момент монтажа. От увлажнения пенополиуретан защищают обертывая его перед укладкой полиэтиленовой пленкой с липким слоем или предварительно покрывая поверхность брусков мастикой ГС-1. С наружной стороны стык перекрывают нащельником, которым служит перепущенный за обрез панели верхний лист, вышележащий по уклону панели (см. рис. 4.27). Благодаря перелому между соседними панелями закрепление нащельника самонарезающими винтами не создает опасности нарушения стыков от температурных деформаций.

Для устранения электрохимической коррозии в местах контакта алюминия со сталью помимо окраски стальных конструкций масляной краской за два раза по грунту из железного сурика используют прокладки из полиэтиленовой пленки с липким слоем или тиоколовую ленту.

Для герметизации стыков под нащельники подкладывают три слоя тиоколовой ленты.

Сечение основных панелей внутреннего ограждения принято равным 1480X113 мм. Конструкция их аналогична конструкциям панелей наружного ограждения; однако ввиду большой толщины такой панели средний слой ее устроен пустотелым, склеенным из блоков пенопласта на клее КБ-3.

Металлическое обрамление в панелях не вызывает опасности образования конденсата на внутренних поверхностях в силу особенностей теплового режима купола (см. выше) и в связи с наличием наружного отепленного ограждения.

Трехслойные панели для центральных районов. Основное отличие панелей данного типа — относительно небольшая их толщина, обеспечивающая повышенную экономичность.

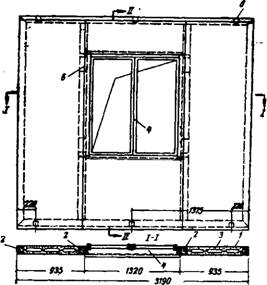

В стеновых ограждениях снижение толщины панелей достигается путем уменьшения их пролета до 3 м. Это требует установки дополнительных стоек фахверка, что является одним из основных возражений против применения панелей 3-м длины. Разработанная ЦНИИПромзда - ний конструктивная схема панельных стен с дополнительными стойками - фахверками (рис. 4.28) аналогична схеме заполнения больших оконных проемов стальными переплетами по ГОСТ 8126—56. Такое решение особенно эффективно при наличии остекленных проемов. По данным ЦНИИПромзданий более 85% отапливаемых промзданий проектируется с окнами, площадь которых составляет 40—50% от площади стен. Анализ показал что введение дополнительной стойки не вызывает перерасхода стали, так как получается экономия на переплетах. Для обоснования этого вывода сравнивались участки стен высотой 12 м с ленточными проемами высотой 6 м. В первом случае рассматривались стены из керамзитобетонных панелей длиной 6 м и толщиной 200 мм по серии СТ-02-31 с проемами, заполненными стальными переплетами по ГОСТ. Во втором случае — стены из трехслойных навесных панелей из асбестоцемента и пенопласта длиной 3 м с проемами, заполненными переплетами такой же длины. Количество одинарных, двойных, створных и глухих переплетов в обоих случаях одинаково. Результаты сравнения показали несколько меньший расход стали во втором случае (табл. 23).

Целесообразность применения конструкций каркасно-навесных стен с использованием панелей длиной 3 м было также проверено в ЦНИИПромзданий на проекте зданий сборочного цеха судостроительной промышленности высотой более 50 ж, в котором рассматривались два варианта решения стен: из керамзитобетонных панелей длиной 12 м по серии 13-99 с ленточными проемами, заполненными стальными оконными панелями по серии СТ-05-50 из трехслойных асбестоцементных панелей длиной 3 м, и с проемами, заполненными стальными переплетами длиной 3 м. По первому варианту расход стали составил 18,4 кг/м[38], вес глухих участков стен 240 кг/м2; по второму варианту 17,8 и 50 кг/м2.

|

То |

Расход стали на стеновые ограждения различных видов

При стенах из керамзитобетонных панелей длиной 6 м

При стенах из трехслойных панелей длиной 3 м

На импосты...................... 310 кг (30 %)

» переплеты..................... 450 кг (43,5%)

» арматуру панелей. . 232 кг (22,4 %)

» опорные консоли и крепления 43 кг (4,1 %) на каркас 320 кг (34,1 %)

» переплеты.................... 447 кг (47,7®)

» арматуру цокольных

Панелей.......................... 25 кг (2,7 %)

На опорные консоли и крепления и нащельни - ки 145 кг (15,5 %)

|

937 кг (100%), или 13 кг/м |

|

1035 кг (100 %), или 14,4 кг/м |

|

ИТого |

|

Итого |

Разработаны два варианта конструкций трехслойных стеновых панелей-сэндвичей длиной 3 и 6 м. В обоих случаях пролет панелей составляет 3 м.

Главные преимущества панелей длиной 6 м — уменьшение количества монтажных единиц и стыков, повышение жесткости панели, работающей как неразрезная плита; снижение трудоемкости при монтаже и общее снижение стоимости конструкций стен в деле примерно на 15% по сравнению с трехслойными панелями трехметровой длины.

Однако панели длиной б м требуют листовых материалов длиной 6 м и относительно громоздки в монтаже. Поэтому они могут быть рекомендованы к применению главным образом в случае металлических обшивок.

Трехслойные же панели с асбестоцементными обшивками целесообразно применять преимущественно трехметровой длины, учитывая их относительную хрупкость, а также трудность получения большеразмер - ных листов.

|

Рис. 4.29. Схема трехслойной стеновой панели из металла и пенопласта / — металл 6=0,8 мм; 2 — пенопласт ПСБ 6=50 мм с объемным весом 40 кг/м3 |

Конструкция трехслойной стеновой панели (сэндвич) относительно проста (рис. 4.29). Средний слой ее из пенопласта с объемным весом 40 /сг/ж3 оклеивается на каучуковых клеях листами из алюминия или плакированной стали толщиной 0,8 мм. Торцы панели покрывают защитной мастикой толщиной 2 мм.

|

|

|

Рис. 4.30. Детали креплений и стыковых соединений трехслойных стеновых панелей А — угловое соединение; б — примыкание к железобетонной колонне; В — примыкание к стойке фахверка; / — трехслойная панель; 2 — железобетонная колонна; 3—стойка фахверка; 4 — нащельники; 5 — стальной оцинкованный болт 0 8 мм; 6 — оцинкованный опорный столик; 7 — уплотнитель; 8 — стальной уголок 80 X 50 X 5 /=120 через 1200 по высоте; 9 — стальной уголок 63Х X40X45 /=120 |

|

|

|

|

|

|

|

|

|

#1 |

|

-2,5 |

|

Z1 |

|

-90 |

Трехслойные панели крепят к колоннам и к специальному каркасу в виде вертикальных стоек фахверка, закрепляемых в верхней части к прогонам или плитам покрытия по основному фасаду, а по торцу — к стропильной ферме, в нижней части — к фундаментным балкам или к цокольным панелям. Горизонтальные и вертикальные нагрузки от стеновых и оконных панелей передаются на железобетонные колонны и стальные стойки фахверка.

Опирание панелей производится через синтетические прокладки на специальные столики из оцинкованной листовой стали, приваренные к колоннам зданий или к стойкам фахверка (рис. 4.30, 4.31). Собственный вес стеновых панелей передается на столики в местах вертикальных

|

Рис. 4.31. Детали креплений и стыковых соединений трехслойных стеновых панелей у температурных швов |

А — детали опорного столика и элементы крепления панелей; б — деталь крепления; 1 — панель; 2— железобетонная колонна; 3— стойка фахверка; 4 — опорный столик; 5 — болт 0 8 мм; 6 — закладная деталь в колонне; 7 — нащельник из стального гнутого

Профиля

Стыков. В столиках предусматривается по два стержня-болта с гайками и шайбами. Деталь крепления состоит из оцинкованных болтов стержней, предохранительных прокладок из резины или пластика, прижимных планок, имеющих специальное приспособление для крепления на - щельников и гаек.

С целью восприятия ветровых нагрузок средняя часть стеновой панели прижимается к стойкам фахверка при помощи стальных оцинкованных болтов и нащельников, прикрепляемых к имеющимся на стойках уголкам.

Во избежание горизонтального смещения каждая панель крепится прижимными планками в четырех углах и в средней части имеет два крепления, что обеспечивает плотное прилегание к стойке и колоннам. Таким образом, обеспечивается работа панели по неразрезной схеме. Устройство стыков производится одновременно с монтажом панелей. Для заделки стыков используются гернит, пенополиуретан, пропитанный раствором смол, минераловатные маты или пороизол с дополнительной герметизацией мастиками МИБ-Х-100 или УМС-50. Между панелью и стойкой или колонной целесообразно проложить прокладки из упругого материала (мягкая резина, пластик и т. д.).

Для вертикальных и горизонтальных стыков используются специальные нащельники из гнутых стальных оцинкованных или гальванизированных профилей (рис. 4.32).

Цокольная часть стен выполняется из керамзитобетонных или бетонных панелей или из кирпичной кладки.

Верхняя часть навесных стен заканчивается карнизной железобетонной плитой, опирающейся на специальные прикрепляемые к стойкам уголки.

В кровельных покрытиях применение простейших трехслойных конструкций из алюминия и пенопласта без обрамления практически невозможно из-за трудности устройства стыковых соединений, поэтому все описанные ниже плиты кровли устанавливаются с обрамлением.

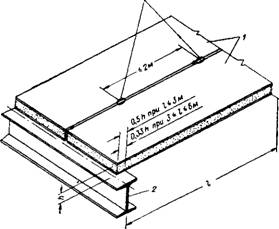

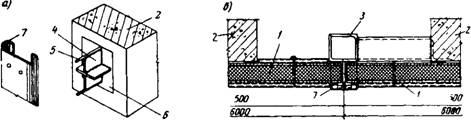

Конструкция простейшей плиты кровли для центральных районов (рис. 4.33) и ее стыковые соединения приняты аналогичными разработанным для отдаленных районов. Основное ее отличие — пониженная толщина и большие размеры по ширине, а иногда и по длине. В связи с небольшой толщиной такая плита укладывается на прогоны, поставленные через 3 м.

Обрамление плиты устраивается со стенкой из бакелизированной фанеры и прикрепленных к ней алюминиевых уголков (основной вариант рис. 4.33,6) или же из алюминиевого швеллера с прокладкой из древесноволокнистых плит (рис. 4.33,в). Последнее решение хуже в теплотехническом отношении и может применяться лишь для II климатического пояса.

Панель может укладываться вдоль прогона с опиранием по длинным сторонам или поперек— с опиранием по коротким сторонам и середине. В последнем случае панель в месте опирания уси - ляется алюминиевой прокладкой. При опирании по длинным сторонам целесообразно устраивать верхнюю обшивку гофрированной поперек прогонов (рис. 4.34).

Эти плиты, отличаясь экономичностью, имеют вместе с тем тот недостаток, что требуют устройства прогонов. Беспрогонное решение с укладкой плит непосредственно по фермам, расставленным через 6 му может быть достигнуто, например, путем создания укрупненной плиты, которая представляет собой описанную тонкую трехслойную плиту (рис. 4.33), уложенную на сварную раму из стальных гнутых профилей.

|

Рис. 4.32. Детали горизонтальных и вертикальных швов стеновых трехслойных панелей |

|

А — вертикальные швы; б — горизонтальные швы; 1 — трехслойные панели; 2 — нащельник стальной; 3 — пенополиуретан пропитанный; 4— мастика; 5 — пороизол или резина; 6 — железобетонная колонна |

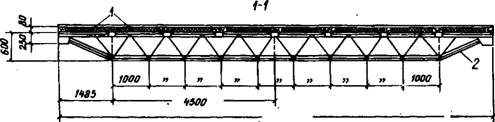

Харьковский Промстройниипроект применял эти плиты в покрытии теннисного корта в Харькове. Монтажные стыки решены в них с применением аргоно-дуговой сварки (рис. 4.35) по указанным выше принципам. Все покрытие размером 66X60 м разделено на 9 монолитных участков размером 22x20 м каждый, сваренных из трехслойных панелей. Эти участки соединены между собой сварными компенсационными швами, причем стык по скату устраивается в виде гребня, а поперек ската — в виде желоба. Пересечение компенсационных швов запроектировано в виде специальной «шапки» с применением герметика (рис. 4.11).

|

Л Ж. 1 J |

|

6-6 |

|

* j |

|

-4 |

БП

|

|

План панели

Й-Й

-5980

|

|

ВарисштШ М-ж

|

|

|

-12000 |

|

Рис. 4.33. Трехслойная плита кровли из алюминия и пенопласта размером 6X3 м с плоскими обшивками, укладываемая по прогонам через 3 м |

|

П |

|

А |

А — план и разрезы; б, в — детали обрамления; г — компенсационный стык; д — монолитный стык; е—монтажная схема; 1 — алюминий 6=1 мм; 2 — алюминий 6=0,8 мм; 3 — полистирольный пенопласт у= =60 кг/м3; 4 — бакелизированная фанера 6 = Ю мм; 5—уголки или швеллер из алюминия; 6 — заклепки из алюминия 0 4 мм через 150 мм; 7 — клеесварные соединения; 8 — монтажная аргоно-дуговая сварка; 9 — уплотнитель; 10 — прокладка из пропитанной древесноволокнистой плиты на мастике; 11 — прогон; 12 — ферма; 13 — балки

|

|

|

730 |

|

-------------- —-------- 1----------- 5Дво ------------------------------- - |

|

9щГ 9 uJLJ^A. J |

|

|

|

|

Рис. 4.34. Трехслойная плита кровли из алюминия и пенопласта размером 6X3 м с верхней гофрированной обшивкой, укладываемая по прогонам, расставленным через 3 ж с опиранием по длинным сторонам

А — план и разрезы; б, в — детали обрамления; г — монолитный стык; д — компенсационный стык; е — схема укладки панелей по кровле; J — гофрированный алюминий 6=0,8 жж; 2 — алюминий плоский 6 = 1 жж; 3 — полистирольный пенопласт "У^бО кг/м3; 4— баке- лизированная фанера 6 = 10 мм; 5 — уголки из алюминия 30 X 20 X 2 мм; 6 — заклепки 0 4 жж через 50 жж; 7 — клеесварные соединения; 8 — монтажная аргоно-дуговая сварка; 9 — уплотнитель из минерального войлока; 10 — прогон; // — фермы; 12 — прокладка из про - _________________________________________________________________________ Питанной древесноволокнистой плиты на мастике______________________

Особенностью статической работы трехслойной плиты в данной конструкции является опирание ее на 4 канта, что позволило несколько снизить ее толщину (с 60 до 50 мм). Дальнейшим улучшением статической работы является закрепление обшивок по контуру, т. е. создание

Рис. 4.35. Покрытие и узлы теннисного корта размером 66X60 м из трехслойных плит с алюминиевой обшивкой размером 6X3 м

|

V_______________________ ______________________________________ , / V

|

А—схема покрытия; б — разрез по /—/; 1 — трехслойные плиты покрытия; 2 — компенсационные швы; 3 — обшивки из алюминия; 4— пенополистирол 7 в60 кг(мг 5—бакелизированная фанера; 6 — клеесварные соединения; 7 — аргоно-дуговая сварка; 8 — уплотнитель

Плиты мембранного типа[39], которая разработана размерами 3x3 и 6x3 м. Плита размером 3x3 м предназначена в основном для висячих конструкций, а размером 6x3 м — для опирания по фермам. Конструкции плиты мембранного типа во многом схожи с описанной конструк-

дней укрупненной плиты. Однако она имеет более сложное обрамление и узлы (рис. 4.36). Применение в данном случае составной обрамляющей рамы, при которой алюминиевые обшивки соприкасаются с алюминиевыми, а не стальными профилями, сделано во избежание больших внутренних напряжений, при температурных воздействиях в случае склеивания материалов с резко различными коэффициентами линейного расширения. Усложнение узлов вызвано также необходимостью закрепления обшивок. Вместе с тем плиты мембранного типа обладают определенным преимуществом. Как показали расчеты, наличие горизонтальных реакций по контуру позволяет снизить толщину обшивок панелей

Рис. 4.36. Трехслойная плита мембранного типа с металлической обшивкой,

Размером 3X3 м

А — схема; б — деталь узла: / — обшивки из алюминия толщиной 0,8 мм; 2 — пенополистирол V =60 кг/м3; 3 — алюминиевый гнутый профиль 60x40x3; 4 — гнутый стальной профиль 50X3 мм; 5 — гнутый стальной профиль 250X 50 X 4 мм; 6—бакелизированная фанера 6=8 мм; 7 — клеесварные соединения; 8— аргоно-дуговая сварка; 9 — уплотнитель

До 0,5 мм (при поле 3x3 м). Однако это преимущество сможет быть использовано лишь при получении плакированной стали[40] (алюминиевые обшивки допускаются толщиной не менее 0,8 мм) или при проектировании конструкций с большими размерами полей.

Харьковский Промстройниипроект применил плиты мембранного типа размером 3X3 м в проекте висячего покрытия ангара, а плиты мембранного типа размером 6x3 м — для покрытия теннисного корта (рис. 4.34) в сочетании с укрупненными плитами размером 6x3 м.

В качестве среднего слоя описанных трехслойных конструкций можно применять лишь материалы, обладающие достаточной прочностью на отрыв, прежде всего — пенополистирол. Однако пенополистирол (в том числе самозатухающий) по соображениям огнестойкости часто не допускается пожарным управлением к использованию.

|

|

|

193 |

В связи с этим большой интерес представляет применение конструкций со средним слоем из фенольного пенопласта, обладающего повышенной огнестойкостью. Ввиду его хрупкости и невысокой прочности на растяжение были разработаны принципиально новые виды панелей — предварительно напряженные, где пенопласт работает в значительной степени не на отрыв, а на сжатие[41] (см. главу 6).

|

Рис. 4.37. Конструкция комбинированной панели-фермы размером 18X1,5 м |

А — схема панели-фермы; б — стык поперек ската; в — стык вдоль ската; / — трехслойная плита 6X1,5 мм; 2 — стальная решетка

|

195 |

К достоинствам этих панелей по сравнению с другими видами предварительно напряженных панелей из алюминия, утепленных мягкими минеральными утеплителями, относятся повышенная жесткость (в том числе на местную нагрузку) и лучшие теплотехнические свойства, что особенно важно при применении панелей в отдаленных районах.

Несомненный интерес представляют конструкции покрытий, в которых плиты используются не только для работы на местную нагрузку в пределах пролета, но и участвуют в работе на основной пролет в качестве верхнего сжатого пояса панелей ферм. Такая конструкция пролетом 18 м (рис. 4.37) была разработана и применена для покрытия спортивного зала Всесоюзным институтом легких сплавов[42]. Верхний пояс ее состоит из трех трехслойных плит размером 6X 1,5 м с наружными слоями из гофрированных алюминиевых листов и средним слоем из пенополистирола, вспененного внутри панели, с одновременным приформо - ванием.

Кровля безрулонная. Стыки поперек ската устраиваются внахлестку на герметике (рис. 4.37,6), а вдоль ската — при помощи специального вкладыша и металлических накладок на герметике (рис. 4.37,б).

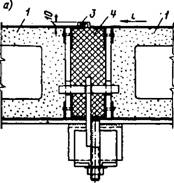

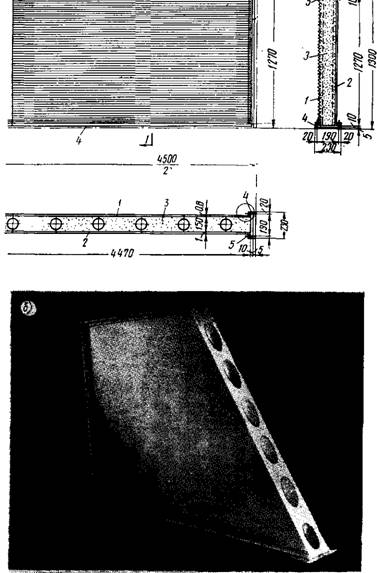

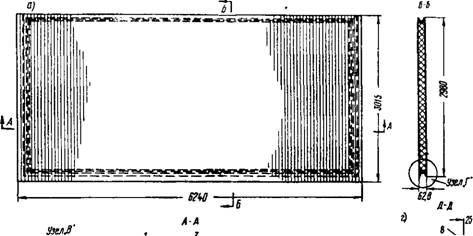

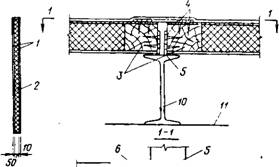

Трехслойные плиты подвесных потолков предназначены для цехов точного приборостроения, технологические процессы которых требуют максимально гладкого потолка, стойкого к коррозии, обеспечивающего герметизацию помещения для поддержания постоянных параметров влажности, давления и чистоты воздуха. До настоящего времени для подобных производств применялись потолки из цельноалюминиевых панелей, состоящих из гофрированного листа толщиной 1,2 мм и плоского подшивного листа толщиной 0,8 мм, соединенных заклепками с шагом 50 мм (см. рис. 1.13,г). Эти панели требуют большого расхода алюминия (8,8 кг/м[43]) и весьма трудоемки в изготовлении. Кроме того, в связи с тем, что сверху такие панели имеют глубокие и сравнительно широкие гофры, обслуживание коммуникаций в межферменном пространстве с подобными панелями неудобно. В углублениях гофр и у головок заклепок накапливаются пыль и грязь, которые трудно убирать.

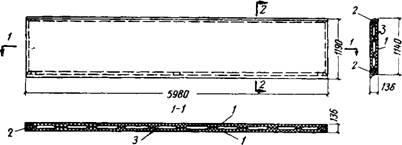

Была разработана более простая и экономичная конструкция плит подвесного потолка трехслойного типа2 (рис. 4.38). Обшивки плит изготовляют из гладких листов толщиной 0,8 мм — нижняя из алюминия, а верхняя из стали. Средний слой решен в виде сот из древесноволокнистых плит. Панели имеют обрамление из стального гнутого профиля толщиной 1,2 мм, который защищает торцы конструкции от случайных механических воздействий и повышает ее огнестойкость.

Во избежание коррозии между стальным обрамлением и алюминиевой обшивкой последняя окрашивается с внутренней стороны по контуру на ширину 25 мм. Кроме глухих плит разработан вариант с проемом для подвешивания светильников (рис. 4.38,6). Решение этой конструкции принципиально аналогично описанной выше. Проем обрамлен гнутыми стальными профилями, соединенными с обшивками заклепками. Для усиления конструкции продольное обрамление проема проходит на всю длину панели, соединяясь с боковым наружным обрамлением.

Плиты подвесных потолков опираются по двум сторонам на специальные алюминиевые таврики, прикрепленные к стальным балкам,

подвешенным через 3 м к узлам ферм, при шаге ферм 6 м, а при шаге ферм 12 м — к узлам ферм и ребрам плит покрытия. Герметизация стыков достигается путем прокладки резинового уплотнителя (рис. 4.38,г).

Панели рассчитывались на сосредоточенный груз, равный 120 кг, Приложенный в середине пролета, или на равномерно распределенную нагрузку интенсивностью 75 кГ/м2. Сечение панелей определялось по прогибу, который из условия обеспечения герметичности стыков не должен превышать 4—5 мм.

|

|

|

Е) |

|

5 1 |

4

Рис. 4.38. Плиты подвесных потолков для зданий радиотехнической промышленности

А — глухая плита; б — плита с отверстиями для светильников; в — деталь среднего слоя из древесноволокнистых сот; г — узел крепления плиты; 1 — обшивки из стали о =8 мм; 2 — обшивка из алюминия 0=0,8 мм; 3 — средний слой в виде сот (решетки) нз древесноволокнистых плит; 4 — гнутые стальные оцинкованные профили; 5 — стальные кляммеры 6=3 мм; 6 — таврики № 6, оцинкованные из алюминия; 7—резиновая прокладка, приклеенная

К таврику

Такая трехслойная конструкция подвесного потолка значительно дешевле указанного аналога и обеспечивает экономию алюминия примерно в 3 раза. Указанные плиты применены в промышленных предприятиях (см. рис. 1.13). Разработаны для этой цели также трехслойные плиты со средним слоем из пенопласта и сотопласта.

Шения разработаны для применения полистирольного пенопласта. Однако без существенных изменений [44] они могут быть применены и в случае фенольного пенопласта.

Рядом проектных организаций совместно с ЦНИИСК были разработаны конструкции трехслойных панелей с асбестоцементными обшивками для промышленного и гражданского строительства. Основное внимание уделялось трехслойным панелям относительно небольших размеров (длиной до 3 м) сравнительно простым в изготовлении. Путем со^ четания этих панелей с рамами из металлических, а в ряде случаев и деревянных элементов монтировались и более крупные панели.

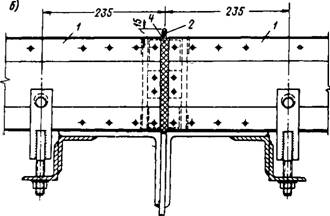

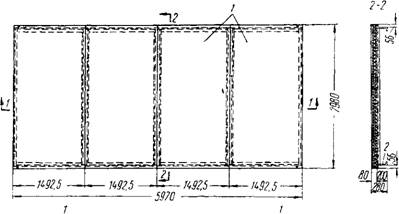

Трехслойные стеновые и кровельные панели с асбестоцементной об' шивкой для промышленных зданий [45]. Такие панели разрабатывались применительно к типовым секциям зданий с шагом несущих конструкций 6 и 12 м. В качестве среднего слоя применялся пенополистирол.

Панели пролетом 3 м в кровельных покрытиях укладывали по прогонам, а в стенах крепили к дополнительным стойкам фахверка [46]. Панели более крупных размеров устраивали путем сочетания указанных трехслойных панелей с металлическими гнутыми профилями (при 1 = 6 м) Или прутковыми прогонами (при 1=12 М).

В плитах кровли наиболее целесообразно применение трехслойных панелей с асбестоцементным обрамлением, полностью воспринимающим сдвигающие усилия, что повышает огнестойкость конструкции и допускает применение менее прочных пенопластов, обладающих повышенной огнестойкостью.

Однако плиты размером 3X1,5 м со средним слоем из пенополистирола, опертые по контуру, разрабатывались и без обрамления (см. ниже).

Для стеновых ограждений разрабатывались в основном панели без обрамления, прикрепленные при помощи металлических креплений к каркасу-фахверку.

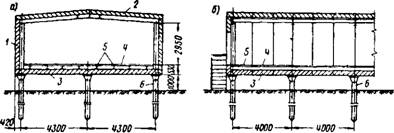

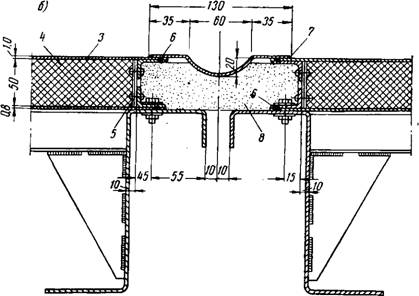

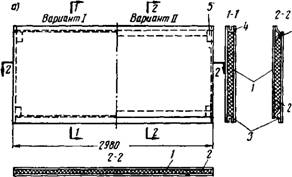

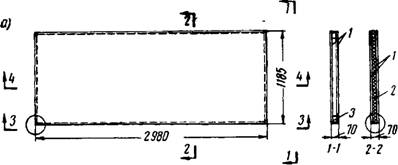

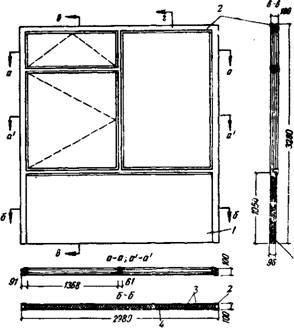

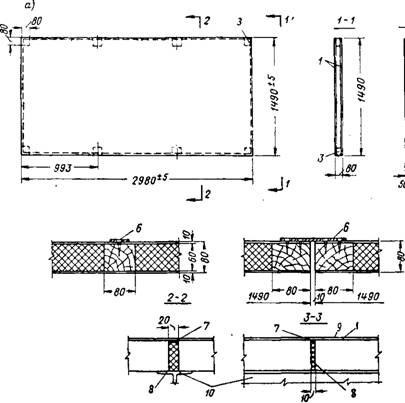

Простейшая трехслойная плита покрытия размером 3x1,5 м имеет средний слой из пенополистирола объемным весом 60 кг/м3, оклеенного асбестоцементными листами толщиной 10 мм (рис. 4.39). По кромкам панелей установлены деревянные пробки из антисептированной древесины, соединенные с обшивками на клее и шурупах.

Для защиты от возгорания и механических воздействий торцовые поверхности среднего слоя можно покрывать мастиками (например, из- вестково-битумными), асбестоцементными полосами, прикрепленными на клее и шурупах, и др.

Крепят плиты пластинами kx и k2) которые прикрепляются шурупами к деревянным пробкам плит. Детали крепят к угловым пробкам с торца плиты до монтажа, а детали k2 — к пробкам из двух смежных плит после их установки. Такой способ крепления в какой-то степени обеспечивает совместную работу плит в покрытии. Продольные швы между плитами приняты равными 10 мм, а поперечные 20 мм. Они за-

|

6) |

|

2-2 |

|

. 1 M |

|

Ж |

|

J |

|

Я |

|

JL |

|

2330 |

I_L--LJl-Li-i—L

80V'

-Ф-

2980

Рис 4.39. Простейшая трехслойная плита покрытия — сэндвич (без конструктивного обрамления) размером 3X1,5 м из асбестоцемента

И пенопласта

А — схема плиты; б — детали крепления; 1— асбестоцементные обшивки толщиной 10 мм; 2 — пенопласт ПСБ-С объемным весом 60 кг/мг; 3 — деревянные антисептированные пробки 60 X80 X 80 мм; 4— шурупы; 5 — крепежные детали К-1; 6 — то же, 2; 7—битумная мастика; 8 — уплотнитель; 9 — рулонный ковер; 10— стальной прогон; 11 — верхний пояс фермы

Полняются, например, отходами минеральной ваты на фенольной связке, а сверху битумной мастикой.

|

|

Применение трехслойной плиты-сзндвича без обрамления ограничивается в первую очередь соображением огнестойкости. Такие плиты могут, очевидно, найти применение в совмещенных покрытиях III сте-

|

Рис. 4.40. Схема трехслойной плиты пролетом 3 м из асбестоцемента и пенопласта с конструктивным обрамлением из асбестоцементных профилей |

|

А — план H разрезы; б — стык при швеллерообразном профиле; в — стык при волнообразном профиле; / — асбестоцементные плиты толщиной 10 мм 2 — пенопласт; 3 —профильное обрамление; 4 шурупы на клею; 5 — деревянные пробки; 5 —заглушка, прикрепленная к пробкам н шурупах; 7 —герметик; 5 —прогон; 9 — рулонный ковер

Рис. 4.41. Укрупненная плита покрытия размером 6x3 м из трехслойных асбестоцементных панелей (1) и стального каркаса (2) |

Пени огнестойкости и тому подобных случаях, где не нормируется предел огнестойкости. Значительно большую область применения имеют трехслойные плиты с обрамлением (рис. 4.40).

Укрупненные плиты пролетом 6 ж и шириной 3 м состоят из 4 описанных выше плит (пакетов) размером 3x1,5, опертых на стальную раму из гнутых профилей (рис. 4.41). Конструкция выполнена в двух вариантах с опиранием трехслойных пакетов по двум кромкам (/ = 3 м) .или по четырем кромкам (/=1,5 м). Второй вариант должен рассматри-

|

|

|

11910 Рис. 4.42. Укрупненная плита покрытия размером 12x3 м из трехслойных асбестоцементных панелей (/) и пруткового Прогона (2) |

|

|

. Л MS тот

|

S) |

|

И I Зооо—J-—зт— |

-Ж

Панель из асбестоцемента и пенопласта размером 3x1,2 м

|

2-2 |

|

1-1 |

|

Б) |

|

Панели условно не показаны |

|

Узел /7 |

|

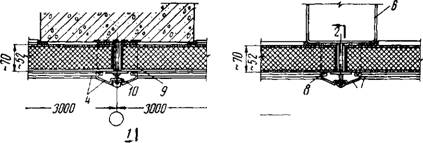

Рис. 4.43. Стеновая |

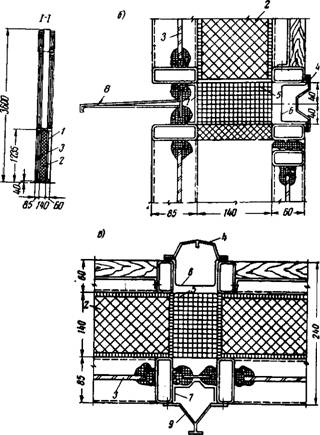

А — схема панели; б — вертикальные стыки; в — горизонтальные стыки; Г — устройство швов и нащельники; 1 — асбоцементные обшивки толщиной 8 мм; 2 — пенопласт ПСБ-С объемным весом 40 кгмг; 3 — деревянные анти - септированные пробки; 4— нащельник из алюминиевого сплава; 5 — гайки для крепления нащельников; 6 — стыковая стойка фахверка; 7 — железобетонная колонна; 8 — уплотнитель; 9 — опорный столик; 10 — стальной болт 0 8 мм (приваривается к столику); // — мастика; 12 — оцинкованный стальной винт 0 б мм через 500—750 мм

|

201 |

14 А. Б. Губенко

Ваться как основной, хотя он и требует несколько больше расхода стали (~2 кг/м2), но обладает повышенной огнестойкостью и позволяет применить пенопласт меньшего объемного веса (7=30 кг/м3), что делает такую панель в целом более экономичной. Сопряжение пакетов со стальной рамой осуществляется металлическими креплениями, привинченными при помощи шурупов к специальным деревянным прогонам (в панелях-сэндвичах) или к асбестоцементному обрамлению. Укрупненная плита прикрепляется к несущим конструкциям болтами, установленны-

|

|

|

УзелВ

И стального каркаса 1 — трехслойная плита из асбестоцемента и пенопласта (типа рис. 4.39); 2 — стальная рама |

Плиты пролетом 12 м и шириной 3 м (рис. 4.42) имеют принципиально ту же конструкцию (рис. 4.40), но по их продольным ребрам вместо гнутых профилей установлены прутковые прогоны. Такие конструкции предполагается доставлять на стройку в разобранном виде (трехслойные пакеты и стальные элементы) и собирать на месте.

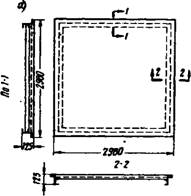

Простейшая трехслойная стеновая панель длиной 3 м (рис. 4.43) аналогична трехметровой плите покрытия без обрамления (рис. 4.38). Основные ее отличия — меньшая ширина панели в соответствии с принятым модулем, меньший объемный вес пенопласта (7=30-^40 кг/м2) И пониженная толщина обшивки (8 мм).

Панели опираются на столики, имеющие по два стержня-болта для крепления панелей и привариваемые к стойкам каркаса или к колоннам здания.

Стыки устраивают одновременно с монтажом панелей при помощи герметиков. Вертикальные и горизонтальные стыки закрывают нащельниками из профилированных алюминиевых или гнутых гальванизированных стальных листов (рис. 4.42). Путем укрупнения этих панелей на стальной раме может быть получена панель длиной 6 м (рис. 4.44). Горизонтальные и вертикальные стыки между панелями заполняют в распор пороизоловым или пенополиуретановым шнуром на мастике. Вертикальные швы закрывают снаружи нащельником из плакированной стали или из алюминия. Монтируют панели специальными инвентарными устройствами, ввинчиваемыми в трубки для подъема приваренных к рамам панелей.