СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ ПЛАСТМАСС

Пневматические строительные конструкции (ПСК)

Основные элементы ПСК — ткань (или пленка) и воздух.

Преимущественное применение нашли ПСК воздухоопорного типа с небольшим давлением изнутри (0,001—0,005 атм[12]), уравновешивающим внешние нагрузки, нормальные к ее поверхности. Во избежание утечки воздуха в процессе эксплуатации устраивают шлюзы и непрерывно или периодически действующие воздуходувки небольшой мощности.

Пневмокаркасные ПСК напоминают обычные строительные конструкции и состоят из несущих пневмоэлементов преимущественно арочного типа, внутри которых находится воздух под значительным избыточным давлением (0,8—8 атм), и уложенной по ним ткани. Хотя такие конструкции в эксплуатации удобнее воздухоопорных (благодаря отсутствию избыточного давления внутри помещения), применение их ограничено. Причины — повышенные требования к тканям, испытывающим значительные напряжения, ограничения по технике безопасности, меньший возможный пролет и — в целом — высокая стоимость.

Особую группу составляют линзовидные ПСК: комбинация двух оболочек, соединенных жестким опорным контуром. Они могут иметь внутри небольшое избыточное давление (выпуклые оболочки) или вакуум (вогнутые).

Ниже описываются в основном воздухоопорные сооружения, представляющие наибольший практический интерес.

Возможность применения воздуха как несущего элемента необычна и рассматривается многими как недостаточно надежная. Оболочки ПСК испытывают растягивающие напряжения и поэтому во многом родственны висячим конструкциям. Вместе с тем они обладают существенными отличиями, из которых основное — участие в работе воздуха. При приложении равномерно распределенной нагрузки, равной внутреннему давлению, мембранные напряжения в оболочке ПСК близки к нулю.

Здесь мы впервые сталкиваемся с конструкцией, которая при положительной нагрузке не напряжена.

Другая принципиальная особенность ПСК (воздухоопорного типа) состоит в том, что максимальный теоретический ее пролет практически ограничивается только величинами внутреннего давления и ветрового отсоса.

Существенным отличием ПСК является также высокая их надежность, связанная прежде всего с небольшим весом (обычно 0,8— 1,5 кг/м2) объем ее в сложенном виде занимает примерно 1/1000 внутреннего пространства оболочки. Даже при больших пролетах (порядка 100 м) вес 1 м2 оболочки не превышает 3 кг/м2. Если даже подающие воздух агрегаты выйдут из строя, проходит много времени, пока оболочка больших размеров опустится, так как воздух выходит из нее через неплотности очень медленно. Даже значительные отверстия и неплотности не представляют опасности. Хотя избыточное давление внутри оболочки понижается довольно быстро, собственный ее вес создает небольшое избыточное давление, так что при больших размерах оболочки может пройти несколько дней, прежде чем воздух сможет выйти из нее самостоятельно. Если есть разница внутреннего и наружного давления из-за скоростного напора ветра или разности температур, процесс опускания оболочки можно замедлить или совсем приостановить; снеговая нагрузка ускоряет опускание оболочки. Если применить достаточно мощные установки нагнетания воздуха, можно создать здания с постоянно открытыми проемами.

Избыточное давление в воздухоопорных ПСК практически не ощущается. Максимальная разность воздушного давления — 80 кГ/м2у применяемая в таких сооружениях, соответствует разнице отметок земной поверхности в 55 м, а при обычной разнице давления в 20 кГ/м2 — всего 15 кГ/м2 Такая разница давления часто возникает даже при ветре.

Воздухоопорные ПСК устраиваются преимущественно цилиндрической или сферической формы. Пролеты этих конструкций могут достигать значительных размеров (до 50 м и более) и определяются в основном прочностью тканей. При отсутствии тканей достаточной прочности воздухоопорные ПСК можно усилить разгрузочными канатами. Основные растягивающие усилия воспринимаются при этом канатами, а оболочка, выдавливаемая между канатами, имеющая небольшие радиусы кривизны в двух направлениях, испытывает относительно небольшие напряжения.

Оболочки воздухоопорных ПСК собирают из отдельных полотнищ, которые соединяют клеевым швом внахлестку с последующей прошивкой нитками. Возможно применение и чисто шитых соединений (без клея). Каждый шов с наружной и внутренней стороны перекрывают герметизирующими защитными лентами из тонкой прорезиненной ткани с односторонним клеевым покрытием.

Конструкцию соединительных швов пневматической оболочки выбирают в зависимости от условий работы элемента, типа склеиваемых прорезиненных тканей и типа применяемого клея [113]. Применяются клеи холодной вулканизации (3125, 3126, 4508, СВ-1 и СВ-2а) и горячей вулканизации (лейконат и 88-Н).

По длине оболочки могут быть цельными или составными, отдельные секции которых соединяются монтажными швами. Применение составных оболочек упрощает их изготовление (меньшие размеры производственных площадей), транспортировку и монтаж, позволяет создать покрытие любой требуемой длины. Однако монтажные швы несколько усложняют составную конструкцию ПСК. Основным требованием к ним помимо прочности и герметичности является простота и быстрота сборки.

Применяется несколько видов монтажных швов: петельно-тросовые, катенарные, петлевые двухрядные и застежки «молния». Наибольшей прочностью и герметичностью обладает петельно-тросовый монтажный шов, который соединяется замыкающими тросами, пропускаемыми через короткие тканевые петли. Эти петли вклеиваются и прошиваются в заводских условиях в края отдельных секций оболочек. Герметизация швов достигается замыканием фартуков левой и правой секции оболочек.

Анкеровка ПСК и их герметичность по контуру могут быть обеспечены различными способами:

1) металлические анкеры (винтовые сваи, штопоры, штыри) завинчиваются или забиваются в землю (обычно с шагом 1—1,5 м), через их головки пропускается металлический трос или труба, зашиваемые в нижний край оболочки (в этом случае герметичность обеспечивается насыпкой вала земли на вытянутый внутрь фартук оболочки); 2) применяются шланги, заполненные песком, гравием или водой, мешки с песком и балластом; 3) применяется ленточный бетонный фундамент. Крепление оболочки к такому основанию обеспечивается сплошным защемлением нижнего края оболочки, в который вшивается канат или трос, между металлическими деталями, заанкеренными в бетоне.

Первый способ наилучший, он требует минимальных трудовых затрат. Винтовая свая диаметром 150 мм, обладающая сопротивлением выдергиванию около 1,5 г, завинчивается в грунт 1—2 рабочими за 5—10 мин. Однако применение винтовых свай и штопоров совершенно исключается при мерзлых и скальных грунтах и значительно затруднено в плотных глинистых грунтах. Сопротивление таких анкеров выдергиванию значительно падает в периоды сильного увлажнения грунтов.

Металлические штыри можно применять и в мерзлых грунтах. Их забивают пневмомолотками под углом 30—45° к вертикали после предварительного бурения и оттаивания грунта на глубину 20—30 см.

Второй способ анкеровки сравнительно доступен при любых грунтах и обеспечивает одновременно герметичность сооружения. Основные его недостатки — затрата большого количества материала и труднбсть демонтажа в зимних условиях.

Третий способ анкеровки применяется сравнительно редко, лишь для стационарных сооружений.

Обязательными элементами воздухоопорных конструкций помимо самой оболочки являются шлюз и воздуходувки. Если необходим специальный тепловой режим (например, при производстве под оболочками строительных работ в зимнее время), применяются дополнительно отопительные установки.

Шлюз выполняется обычно из того же материала, что и основная оболочка, но имеет каркасную конструкцию. Ткань или пленка натягиваются на легкие алюминиевые или деревянные конструкции, а иногда небольшие пневмоарки. В пневмооболочках, рассчитанных на непрерывный поток посетителей (выставочные павильоны, спортсооружения и т. д.), вместо шлюза или дополнительно к нему устраивают вращающиеся герметичные двери.

Воздуходувки для пневмоконструкций требуются обыкновенно небольшой мощности. По данным фирмы «Крупп» (ФРГ), для воздухо - опорной конструкции объемом 3000 MZ избыточное давление в 30 кГ/м2 Обеспечивается воздуходувками производительностью 3,1 м3/сек с мощностью мотора 2,2 кв и 1400 об/мин. Поддержание нормального давления в опытном зерноскладе на 1800 т зерна (см. ниже) потребовало вентилятора мощностью 2,8 кв при стоимости энергии 60 коп. в день. Воздуходувки обычно комплектуются из двух или нескольких обычных вентиляторов низкого давления (центробежных или осевых), один из которых работает постоянно, другие же подключаются только при наполнении оболочки воздухом, при сильном ветре или при длительном открытии проемов. Поддержание стабильного давления и включение этих запасных вентиляторов обычно автоматизируют. Разработаны также автоматизированные устройства, предотвращающие возможность превышения допустимых деформаций ПСК. За рубежом автоматизированное оборудование для ПСК выпускают специализированные фирмы (например, «Фесто Пнейматик» в ФРГ).

Для нормального воздушного режима внутри оболочки надо обеспечить трехкратный обмен воздуха в течение часа. Это условие позволяет не слишком строго относиться к герметичности опорного контура, шлюза и не требовать идеальной воздухонепроницаемости тканей. Для улучшения вентиляции внутреннего помещения в крупных оболочках устраивают запасные отверстия.

Воздухопроводы от воздуходувок к оболочке могут быть устроены различно. Если оболочка часто переносится с места на место, воздухопровод устраивают в виде гибкого тканевого рукава, распираемого изнутри металлическими кольцами и пружиной. У стационарных оболочек воздухопровод выполняют в виде бетонного короба, заглубляемого в землю и вводимого в пол под оболочкой в требуемом месте. Чаще пневматические сооружения делают холодными, однако встречаются и теплые, заданная температура внутри которых поддерживается вдуванием нагретого воздуха. Самый материал оболочки обычно не утепляется, хотя есть примеры применения двухслойных оболочек, имеющих разделительную воздушную прослойку или трехслойных с подклеенными поролоном и защитной тканью.

Для поддержания в ПСК заданного температурно-влажностного режима в зимнее время года наиболее эффективны огневые калориферы, работающие на жидком топливе. Такие калориферы с электроприводом, снабженные автоматическими контрольными и защитными устройствами, экономичны, надежны и безопасны в эксплуатации.

Применение электрокалориферов нецелесообразно ввиду большого расхода электроэнергии. Калориферы же, работающие на твердом топливе, неэкономичны, малопроизводительны, нестабильны в работе и не поддаются автоматизации управления.

Отапливать ПСК калориферами можно как с подогревом нагнетаемого снаружи воздуха, так и с подогревом внутреннего воздуха. Применяется преимущественно первый способ, особенно для воздухоопорных сооружений.

Как показал опыт, при отоплении однослойных ПСК огневыми калориферами достаточной производительности можно достигнуть перепада наружной и внутренней температур 30—40°. В опытных воздухоопорных укрытиях 12X9X4,5 м, примененных при строительстве газопроводов (см. ниже), была достигнута температура +8, +10° С при наружной температуре воздуха —30°С.

Повышение перепада температур в воздухоопорном сооружении при значительном уменьшении теплопотерь может быть достигнуто устройством двухслойных утепленных оболочек, например путем подклейки слоя эластичного утеплителя. Испытание утепленной оболочки при толщине поролона 15 мм позволило получить средний температурный перепад ~50° С при наружных температурах около —20° С. Однако вес

оболочки после ее утепления поролоном увеличился в 3 раза, а объем в 12 раз, что существенно снизило эффективность ПСК.

Таким образом, основной способ повышения температуры воздуха внутри оболочки — подача горячего воздуха. Целесообразность устройства утепленных оболочек должна подтверждаться технико-экономическим расчетом.

|

|

|

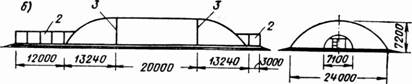

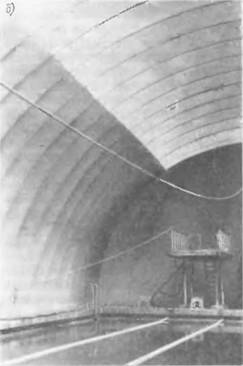

Рис. 1.25. Воздухоопорное покрытие зерносклада емкостью 1800 т зерна А — общий вид; б — схема: 1 — оболочка; 2 — шлюзы; 3 — монтажный шов |

|

|

Отопление ПСК одновременно обеспечивает снижение влажности воздуха в помещении. Так, при отоплении ПСК объемом 5000 м2 влажность воздуха снижалась на 10—15%, что обеспечило почти полное отсутствие конденсата.

При применении ПСК в летнее время, особенно в южных районах, часто возникает проблема снижения температуры внутри помещения. По данным многолетних наблюдений, в районе Москвы солнечная радиация вызывает повышение температуры в однослойной ПСК на 10—12°

в среднем, а максимальное — на 20°. При подклейке поролоном толщиной 15 мм разность средних температур снижается до 7°, а максимальных до 8—10°.

Основным способом борьбы с перегревом воздуха в летнее время внутри ПСК является усиленная вентиляция, обеспечивающая обмен воздуха до 3—6 объемов в час.

Материалами для ПСК служат ткани из синтетических волокон на основе полиамида, полиэтилена и др., покрытые поливинилхлоридом и каучуком, термопластичные пленки, армированные синтетическим волокном (см. главу 3).

Л у

|

Рис. 1.26. Модель воздухоопориой оболочки с прямоугольным очертанием в плане Размером 6X9 м |

|

■ |

Пневматические конструкции выпускают во многих развитых капиталистических странах, в том числе в США, Англии, ФРГ, Японии, Франции, Италии, уже 10—15 лет. Сооружения, в которых применяются ПСК, весьма разнообразны. Это — склады, гаражи, укрытия для зимнего строительства, зернохранилища, теплицы, ремонтные мастерские, помещения для сельскохозяйственной техники, временное жилье, спортивные сооружения, теннисные корты, волейбольные и баскетбольные площадки, бассейны, летние катки, передвижные выставки. Из ПСК изготовляют резервуары для хранения жидкостей, плотины и фашины в гидротехническом строительстве, опалубку железобетонных оболочек, защитные укрытия радиотехнических устройств (радаров, телескопов, инженерного оборудования) от вредного действия атмосферной среды.

В связи с большими преимуществами в последние годы ПСК применяются не только для временных сооружений, но и для сооружений, рассчитанных на длительную эксплуатацию.

ПСК серийного изготовления имеют обычно цилиндрическую форму, а пролеты их не превышают 24 м при длине до 30—60 м. ПСК же индивидуального изготовления бывают пролетом до 50 м и длиной более 100 м.

В Англии выпускают стандартные пневматические склады размером 30X12X6 м. Осуществлены также крупные сооружения по индивидуальным проектам, в том числе больших размеров.

В последние годы ПСК находят все большее развитие и в социалистических странах — в Чехословакии, Польше, ГДР. Для этой цели разработаны типовые проекты и организованы специальные предприятия по производству ПСК и воздухонепроницаемых тканей. Так, в ЧССР изготовлено более 100 ПСК различного назначения (как воздухоопорные, так и пневмокаркасные). Склады воздухоопорной конструкции пролетом до 20 м возведены, например, в Праге, Братиславе, Оломоуце, Парду - бице; они используются для хранения зерна, строительных материалов, механизмов и т. д. В Либерце, Прошерове, Ломнице в пневмосооруже - ниях устроены выставки. Разработаны и осуществлены оболочки пнев - мокаркасных конструкций пролетом б и 9 м.

Испытания и опыт эксплуатации этих пневматических конструкций дали удовлетворительные результаты как с конструктивной, так и с технологической точки зрения. В ПНР также организован промышленный выпуск ПСК воздухоопорного типа и уже изготовлено более 30 таких конструкций различного назначения (склады, укрытия для производства работ в зимнее время, спортсооружения). Особый интерес представляют переносные укрытия для производства работ в зимнее время.

В СССР работы по ПСК пока носят в основном экспериментальный характер. Это объясняется в первую очередь отсутствием производства специальных тканей для ПСК и самих конструкций. Тем не менее в результате исследований и (правда, пока ограниченного) экспериментального строительства [13] получены интересные результаты, подтвердившие несомненную целесообразность применения ПСК в строительстве для промышленных, сельскохозяйственных, спортивных и других сооружений.

Первой значительной пневматической строительной конструкцией, осуществленной в СССР, явился зерносклад на 1800 г зерна в Ярославле. Проект его был разработан Промзернопроектом и ЦНИИСК в 1962 г.; осуществлен он в 1963 г. на предприятии Ярославля. Это — воз - духоопорная цилиндрическая оболочка 45X24X7,2 м (рис. 1.25). Полезная площадь склада 1000 ж2, внутренний объем 4000 ж3, вес 2 т. Торцы оболочки имели сферическую поверхность, к ним примыкали въездной и входной шлюзы; выполнялись торцы в виде металлической каркасной конструкции, обтянутой тканью [34].

Всесторонние испытания пневматического зерносклада (статические, воздухонепроницаемость, теплотехнические, технологические и др.), проведенные ЦНИИСК с участием других организаций в 1963— 1966 гг., дали благоприятные результаты.

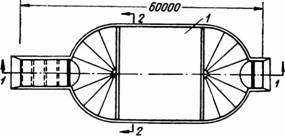

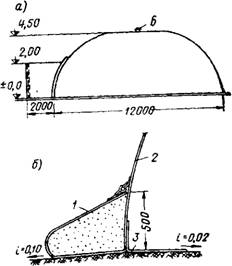

Дальнейшим шагом вперед была разработанная в 1965 г. ЦНИИСК экспериментальная оболочка размером 8X4X2 м на прямоугольном основании (рис. 1.26). Изготовление и испытание этой конструкции показали ее существенные преимущества — относительную простоту изготовления, экономию ткани, удобство в эксплуатации.

Используя положительные результаты испытаний этой конструкции оболочки, Загорский филиал НИИРП изготовил в 1967 г. оболочку такой конструкции в натуральную величину (45X18X9 м)9 которая сейчас эксплуатируется на одном из промышленных предприятий в качестве складского помещения. Подобная же конструкция размером 57X X11,5 м запроектирована ЭКБ ЦНИИСК по заданию Главсевзапстроя Минтяжстроя в качестве укрытия при производстве кровельных работ в ненастное время года.

В целом опыт разработки, изготовления и испытания указанных и других пневматических конструкций дал результаты, которые во многом способствовали дальнейшему развитию отечественных ПСК и позолили апробировать методы их расчета.

Отсюда видно, что ПСК могут быть рекомендованы для различных зданий и сооружений, применяемых в промышленном, сельскохозяйственном и общественном строительстве. Особый интерес для районов с суровым климатом и неосвоенных районов представляет применение ПСК для временных укрытий при производстве строительных работ. Ис-

|

|

|

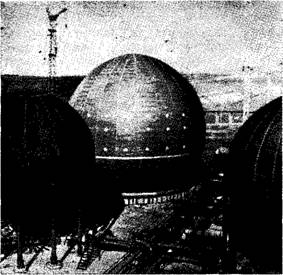

Рис. 1.27. Сферическое воздухоопорное укрытие лочек для укрытия резервуа - Диаметром 26 м для сварки шаровых резервуаров ров ПОЗВОЛИЛО создать НОр- |

|

Следования в этом направлении были проведены специальным конструкторским бюро ВНИИ Монтажспец - строя (СКВ ВНИИМСС) и |

|

Экспериментальным конструкторским бюро (ЭКБ) ВНИИСТ. |

|

В 1967 г. СКВ ВНИИМСС разработало проекты воздухоопорных пневматических конструкций для укрытия участков сварки шаровых резервуаров объемом 600 и 2000 ж3. Сварка этих резервуаров, изготовляемых из специальных сталей, допускается только при положительной температуре, в сухую погоду и при отсутствии сильного ветра. Применение воздухоопорных обо- |

Мальные условия для их сварки, увеличить количест-

Во сдаваемых в эксплуатацию резервуаров и, следовательно, сократить срок строительства химических и нефтяных предприятий.

СКВ ВНИИМСС совместно с Загорским филиалом НИИРП изготовили одну оболочку для укрытия участка сварки шаровых резервуаров объемом 2000 ж3 [5]. Это сочетание 3Д сферической поверхности с усеченной конической поверхностью (рис. 1.27). Максимальный диаметр оболочки 26 ж, диаметр основания 22,3 ж, высота 23 ж. Общий вес около 1500 кг. Оболочка изготовлена из прорезиненного капрона весом 650 г/ж2. Она крепится к раскладываемым по ее нижней окружности бетонным блокам. Для этой цели по периметру нижней части оболочки устроен пояс-карман, в который вставляется газовая труба, проходящая одновременно через анкерные петли, укрепленная хомутами на блоках. Эти петли входят в карман оболочки через сделанные в нем прорези. Ниже опорного пояса в оболочке имеется фартук, опускающийся по блоку на землю и присыпаемый для герметичности грунтом.

Для входа людей предусмотрен тамбур-шлюз с двойными дверями.

Он представляет собой легкий металлический каркас, обтянутый той же тканью. Под оболочкой постоянно действующим вентилятором поддерживается избыточное давление воздуха 30—70 кГ/м2. Кроме того, имеется резервный вентилятор производительностью 25000 ж3 в час

С электромотором 17 кв. Отопление оболочки воздушное от моторных подогревателей воздуха. Температура внутри оболочки +5° С при наружной температуре —30° С. Монтировали оболочку краном грузоподъемностью 40 т с высоты 35 м над поверхностью земли. Сложенная в определенном порядке, оболочка, в контурный пояс которой предварительно вдевался канат, поднималась над шаровой емкостью. Затем рабочие, находящиеся на вершине шара, расправляли ее нижнюю часть как зонтик и фиксировали в таком положении оттяжками.

Далее одна за другой освобождались узлы крепления оболочки к крану, и она мягко ложилась на поверхность шара. Затем опорный контур оболочки крепили по периметру основания к бетонным блокам. По окончании этой операции включали два вентилятора и в течение 56 мин оболочка приобретала устойчивую проектную форму. Весь монтаж оболочки занял около 10 ч примерно половина этого времени ушла на закрепление верхнего контура. При накоплении опыта этот срок может быть значительно уменьшен.

Технологические испытания в виде сварочных работ под оболочкой дали положительные результаты. Благодаря применению пневматического укрытия сварка «шара», несмотря на дождливую погоду, велась бесперебойно в три смены.

Одновременно с эксплуатацией проводились аэродинамические и акустические испытания оболочки. Давление под ней изменяли от 10 до 70 кГ/мг. Даже при самом низком давлении оболочка устойчиво сопротивлялась сильным порывам ветра, практически не меняя своего положения; при выключенных вентиляторах она плавно опускалась в течение 10— 15 мин, т. е. времени, вполне достаточного для эвакуации людей.

Для интенсивного проветривания оболочки открывались обе двери шлюза; при этом, для сохранения формы оболочки, включались оба вентилятора.

|

—500—Ч |

|

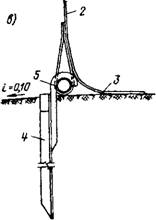

Рис. 1.28. Воздухоопорная оболочка из армированной светонрозрачной пленки размером 12X9X4,5 м для строительства газопроводов |

|

А — продольный разрез; б — деталь крепления с нормальным заполнением грунтом; в — деталь крепления стыковыми анкерами, забиваемыми внутрь; / — карман; 2 — свегопрозрачная пленка оболочки; 3 — герметизирующий фартук; 4—анкер; 5—обвязка из стальных труб; 6 — дыхательный клапан |

В 1965—1967 гг. ЭКБ ВНИИСТ были запроектированы и осущест

влены две опытные ПСК воздухоопорного типа размером 12x9x4,5 м (рис. 1.28), состоящих из оболочки в виде полуцилиндра со сферическими торцами шлюза и воздуходувки [77].

В качестве основного материала использовалась легкая (0,9 кг/м2), Светопрозрачная армированная полиамидная пленка тройного совмещения (СПА-Бр) толщиной 0,8 мм, поставляемая в рулонах длиной по 20— 25 м и шириной 0,8—0,9 м. Кратковременные пределы прочности ее на растяжение по основе и утку составляют соответственно 26 и 21 кг/см, Мрз 25.

Избыточное давление воздуха принималось 10—20 кГ/м2. Шлюз с размерами в плане 2x2 м состоит из сборной трубчатой стальной рамы диаметром 50 мм, на которую натягивается пленочное покрытие, прикрепленное с одной стороны к торцу оболочки. В шлюзе и торце имеются двери, решенные в виде шторок, поднимающихся при входе.

Крепление оболочки к основанию осуществлено в первом варианте (в Подмосковье) при помощи специального кармана (рис. 1.28,6), заполненного грунтом, а во втором варианте (в Тюмени) —при помощи обвязки из труб и стальных анкеров из уголковой стали, забиваемых в грунт конструкций (рис. 1.28, в).

Оболочка изготовлялась путем отдельных полотен и доставлялась на место в виде свернутого пакета размером 1,5x1,3x0,4 м и монтировалась в течение одной рабочей смены бригадой из 6 чел.

Системы надува и поддува ПСК совмещали с воздушным отоплением и (в зимнее время года) вентиляцией помещения, с частичной рециркуляцией. Для этого применены вентиляторы низкого давления ЦН-70 № 4 с двумя паровоздушными калориферами (КФС № 2) и системы воздуходувов.

Проведенные испытания показали, что при наружной температуре —30°С внутри помещения была температура от +8 до +10°С, на что затрачивалось 16 200 ккал/час.

На основании успешного опыта эксплуатации указанных оболочек ЭКБ ВНИИСТ разработаны рабочие чертежи более крупного воздухоопорного сооружения размером 60x24x12 м. Кроме того, разработано и осуществлено строительство сборно-разборного сооружения каркасного типа с утепленной резино-тканевой оболочкой шириной 9, длиной 12 и высотой. 4,5 м.

В промышленном строительстве, как показали исследования ЦНИИПромзданий, ПСК могут найти широкое применение. В первую очередь это:

1) для предприятий различных отраслей промышленности — склады сырья, готовых изделий, продуктов и полуфабрикатов, покрытия резервуаров;

2) на объектах строительной индустрии — покрытия выносного оборудования, укрытия для его ремонта, здания передвижных заводов строительной индустрии, особенно для неосвоенных районов;

3) в сооружениях легкой и пищевой промышленности — сезонные здания для переработки рыбных, овощных и фруктовых продуктов (разделочные и упаковочные цехи);

4) в сооружениях химической промышленности — покрытия этажерок, выносного оборудования;

5) в сооружениях металлургической промышленности — покрытия сгустителей обогатительных комбинатов, ремонтных площадок.

Только неотапливаемых зданий указанных типов, которые служат лишь защитой от атмосферных воздействий, у нас строят около 5 млн/м2 в год.

Несомненно перспективно применение пневматических и пленочных конструкций в сельскохозяйственном строительстве. Это показали, в частности, успешные испытания описанного пневматического зерносклада на 1800 т зерна (рис. 1.25).

Дальнейшие исследования ПСК, проведенные в ЦНИЭП сельских зданий, показали эффективность применения этих конструкций в сельскохозяйственном строительстве, в особенности для складов различного назначения: глубинных для химических удобрений, зернохранилищ, картофелехранилищ, укрытий для сахарной свеклы. Разработаны унифицированные пневматические склады различных сводчатых размеров, монтируемые из стандартных элементов[14].

|

Рис. 1.29. Комбинированная вантово-пневматическая тепли да |

В 1965 г. в совхозе «Карли» (Латвия) построена воздухоопорная теплица из полиэтиленовой пленки объемом 720 ж3. Конструкция теплицы проста. К полотнищу оболочки, сваренному из отдельных пленок, прикрепляются по краям деревянные рейки, которые закладываются в канаву глубиной 30 см, очерченную по прямоугольному контуру конструкции. Канаву засыпают землей и уплотняют. Избыточное давление внутри оболочки обеспечивается центробежным вентилятором малой мощности. Шлюз имеет простейшую конструкцию с деревянным каркасом, оборудованным двумя дверьми. Имеющиеся в углах оболочки складки могут быть объяснены отсутствием специального раскроя пленки при ее изготовлении. По данным Латвийского Центрального сельскохозяйственного бюро технической информации, стоимость такой теплицы примерно в 10 раз ниже, чем обычных каркасных пленочных теплиц.

Известный интерес представляет оранжерея комбинированной конструкции, сооруженная в Херсонском облкоммунхозе (автор проекта инж. В. А. Сдобнов). Она состоит из жесткого трубчатого стального каркаса и мягкой оболочки, дополнительно напрягаемой избыточным давлением воздуха при увеличении внешних нагрузок. Очертание здания прямоугольное (рис. 1.29), длина его 100 м (шаг колонн 5 ж), ширина 60 ж (14 + 32+14 ж), наибольшая высота 4,6 ж. Байтовые фермы из стальных тросов прикрепляются к трубчатым стальным стойкам диаметром 159 жж, опертым на бетонные фундаменты, и по концам заан - кериваются в землю. К нижним поясам ферм и к торцам с шагом 200 мм прикреплены оцинкованные проволоки, служащие для подвешивания полиэтиленовой пленки толщиной 0,2 мм. Во избежание раз-

|

|

Рис 1.30. Воздухоопорный плавательный бассейн

А — вид снаружи; б — внутренний вид

Рыва пленки при большом снегопаде на поверхность покрытия выведены перфорированные трубы, куда подается теплая вода для смывания снега. Летом эти трубы используются как дождевальные установки. В случае образования «водяных мешков» вентиляторы создают избыточное давление внутри здания; покрытие раздувается и сбрасывает с себя воду. В обычных условиях вентиляторы работают на рециркуляцию воздуха с подогревом.

Оранжерея рассчитана для эксплуатации в течение 4—5 месяцев, от первых морозов до теплой погоды. Стоимость ее сооружения составила 40 тыс. руб. (или 6,67 руб/м2), которая окупается в 2—3 года. Следует отметить, что стоимость 1 м2 капитальной теплицы под стеклом составляет 115 Руб/м2.

|

|

Несомненны возможности применения ПСК в общественном строительстве. Это, в частности, подтверждается успешным опытом эксплуатации в СССР покрытия плавательного бассейна с размером ванны 15X25 м (рис. 1.30). Для этой цели была применена оболочка

Которая поддерживалась подачей наружного холодного воздуха. Одновременно действовал калорифер на режиме рециркуляции, установленный на прыжковой вышке высотой 3 ж от уровня воды. Температура воды в ванне составляла 25—27° С. При наружной температуре—17° С температура воздуха на уровне 1,5 ж от воды достигала 21° С. На внутренней поверхности оболочки появлялся необильный конденсат, который замерзал только на сферической части оболочки, расположенной за калорифером, образуя ледяную корку толщиной не более 2 жж. Снег на оболочке всегда таял, образуя иногда на участках оболочки с отрицательным уклоном сосульки льда.

Проектно-исследовательские организации Госкомитета по гражданскому строительству Госстроя СССР предусматривают проектирование воздухоопорных пневматических сооружений общественного назначения. По данным ЦНИИЭП зрелищных зданий и спортивных сооружений, весьма перспективно применение ПСК для покрытий летних кинотеатров (число которых в 1967 г. превысило 1500, на 400 мест каждый), что позволит значительно — на 20—30%—увеличить их пропускную способность и, кроме того, создаст условия для дополнительного проведения трехдневных киносеансов.