БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ

Учет экономических факторов при разработке и внедрении новых материалов и конструкций на их основе может дать реальную картину экономической эффективности лишь при условии, что он опирается на достаточно обоснованные закономерности, отражающие реальную взаимосвязь между затратами труда и материалов и стоимостью конечного продукта.

До недавнего времени вопросам конкретной экономики в строительстве пе уделялось должного внимания, и это во многих случаях приводило к тому, что действующие цены не отражали фактических - затрат труда на производство того или иного изделия. Следовательно, такие цены не могли быть положены в основу строгого экономического расчета или анализа.

Существующая методология ценообразования, учитывающая лишь затраты труда при изготовлении изделия и принимающая заключенный в оборудовании труд овеществленным, т. е. бесплатным, зачастую приводит к серьезным ошибкам. Такая методология порождает ряд экономических противоречии между интересами предприятий и обществом.

Сущность этих противоречии можно показать на следующем примере. Переход па вспенивание пенопластов В полости конструкций помимо многих положительных свойств приводит к значительному повышению качества изделий. Однако этот эффект в большинстве случаев не представляет интереса для предприятия, поскольку действующая система ценообразования не предусматривает дифференциации цен в зависимости от качества продукции.

Намеченный в 1967 г. перевод многих отраслей промышленности на работу в условиях повой системы планирования и экономического стимулирования требует в каждом конкретном случае определять технико-экономические показатели предприятий в строгом соответствии с экономическими закономерностями.

Мы остановились на этих вопросах потому, что при дальнейшем экономическом анализе нам придется столкнуться с недостаточно обоснованными иенами на исходные материалы и калькуляциями заводской себестоимости, которые составлены с учетом интересов только данного предприятия, но не всего народного хозяйства в целом.

Рассматривая экономическую эффективность применения различных пенопластов в качестве утеплителя в л<е - лезобетоипых и других панелях и конструкциях, мы должны выделить следующую особенность. Применение новых теплоизоляционных материалов практически не изменяет существующей технологии изготовления этих конструкций. Таким образом, изменение стоимости этих конструкций может быть связано только с изменением стоимости исходных материалов. Так, например, стоимость утепления 1 м2 покрытия кинотеатра «Ракета», выполненного из отходов пенопласта ПСБ (табл. 30), составляет примерно 90 коп., в то время как стоимость 1 м2 предусмотренного первоначальным проектом пеностекла равна 6 руб. Общая экономия на всем покрытии составила около 6 тыс. руб.

Вес 1 м2 покрытия жилого дома (см. рис. 50) составляет 280 кг, а стоимость его — около 20 руб., в том числе стоимость слоя утеплителя из пенопласта ПСБ — 8 руб. (табл. 29). Вес 1 м2 покрытия типовых жилых домов, построенных в Москве без применения пенопластов, составляет 600 кг, а стоимость его — 28 руб.

Выбор в качестве утеплителя полистирольного пенопласта обусловлен не только его высокими теплотехническими свойствами, но и сравнительно небольшой стои-

Таблица ®

Мостыо. Ч Tcn. iQiPWwwunwuiux мя герпалов (габл. ЗЭ) панболее'дешевымм являются полнстирольные пенопл*ю - ты и заливочные фенолсч1юрмальдегпдные пено

Пласты ФРП. Так, например, пенопласт ПСБ в 10 раз легче. пееИНда, имеет в 3 ра-за меньший коэффициент теплопроводности и более чем в 2. раза меньшую стоимость (в ценах 1966 г.).

Таким образом, в сглучае применения пепопластов в качестве утеплителен железобетонных и подобных конструкции экономический эффект определяют в основном как рязэость зйидаденпх себестеимо'етен, приведенных к количеству выпущенных конструкции или годовой программе.

Тсхпологнчеакпп прогЩсс изготовления многослойных ограждающих конструкций *о настоящего времени недостаточно широно внедрен в промышленность и в зависимости от типа производства, вида применяемых материалов и наличия необходимого оборудования может иметь

|

Таблица 30 Эффективность применения различных теплоизоляционных материалов для ограждающих конструкций

|

|

2,50 2,3 |

|

Цементный фибролит |

|||||||

|

Марки 300 .............. |

300 |

0,12 |

21,3 |

21,3 |

12 |

36 |

2,56 |

|

Пенобетон.............. |

400 |

0,12 |

19,1 |

19,1 |

12 |

48 |

2,3 |

|

Плиты жесткие ыине- |

|||||||

|

Раловатные на битум |

41,9—36,8 |

8- 10 |

|||||

|

Ной связке.............. |

300-400 |

0,08—0,1 |

41,9—36,8 |

24-40 |

3,36—3,63 |

||

|

Пеностекло марки В |

300—400 |

0,1—0,12 |

58,5 |

58,5 |

10—12 |

30—48 |

5,85—7,02 |

|

Пенопласт ПХВ-1 . . |

100 |

0,037 |

180 |

180 |

3,7 |

3,7 |

6,66 |

|

Полистирольный пено |

|||||||

|

Пласт: |

|||||||

|

ПС-1................. |

100 |

0,033 |

190 |

190 |

3,3 |

3,1 |

6,27 |

|

ПС-4................. |

40-60 |

0,032 |

90 |

90 |

3,2 |

1,6 |

2,88 |

|

ПСБ.................. |

20—30 |

0,035 |

70—90 |

35-45 |

3,5-3,5 |

0,6-0,9 |

2,1—2,7 |

|

Самозатухающий |

|||||||

|

ПСБ-С.... |

20—30 |

0,03 |

— |

45-60 |

3 |

0,0—0,9 |

— |

|

11енополиурстаи. |

|||||||

|

Эластичный. . . |

35-40 |

0,035 |

90 |

90 |

3,5 |

1,4 |

3,15 |

|

Жесткий Г1У-101 |

50-60 |

0,025 |

— |

140 |

2.5 |

1.5 |

-- |

|

Феноло-формальдстнд- |

|||||||

|

Пый пенопласт ФРП. |

40 |

0,04 |

36-10 |

36- 10 |

4 |

1,6 |

1 |

|

3,36-3,68 5,85—7,02 6,66 |

|

6,27 2,88 1,05—1,35 1,35—1,8 3,15 |

|

I Характеристика слоя утеплителя при термическом сопротивлении, рапном 1 .«2 ' ч ' град/ккал. |

Различные варианты Поэтому при организации производства и разработке технологии исходя из реальных условий необходимо выбрать такой процесс, который будет обеспечивать необходимую производительность прп наименьшей себестоимости и высоком качестве выпускаемой продукции.

Расчеты экономической оценки вариантов технологических процессов сводятся к определению себестоимости изделий по каждому варианту, а затем к их сопоставлению. В современном производстве наибольшее распространение получает метод сопоставления себестоимости выпуска основной партии или годового выпуска изделии на каждой операции [44]. В этом случае годовую себестоимость определяют по формуле

С = Рг + Рг, (32)

Где Р — сумма переменных затрат, зависящая от годовой программы; Р2 — сумма постоянных расходов.

Сумму переменных затрат находят из формулы

Р1 = (М + 3 + И + А + Э) N, (33)

Где М — стоимость материала; 3 — заработная плата производственного рабочего с учетом прямых накладных расходов; И — накладные расходы; Л — амортизационные отчисления; Э — стоимость электроэнергии; N — годовая программа в штуках.

Сумму постоянных расходов определяют по формуле Р2 = Н + Я, (34)

Где Н — стоимость наладки оборудования и приспособлений; П — Стоимость специальных приспособлений.

Рассчитывая но этим формулам и сопоставляя варианты технологического процесса по их себестоимости на каждой операции, выбирают оптимальный технологический процесс для данной программы. В зависимости от конкретного вида выбранной конструкции стоимость ее изготовления может значительно изменяться в ту или иную сторону. На примере изготовления алюминиевых панелей рассмотрим элементы затрат и пути их уменьшения

Анализом стоимости основных материалов, применяемых для изготовления многослойных конструкций, и трудоемкости изготовления было установлено, что по существующим ценам наиболее дорогими являются трехслой-

1 па пые панели с обшивками из листового алюминия и средним слоем из пенопластов. Это объясняется довольно высокими ценами на алюминий, пенопласт и синтетические клеи. В табл. 31 приведена заводская стоимость алюминиевых панелей, изготавливаемых на механическом заводе Министерства связи СССР, из которой видно, что стоимость материалов составляет около 60%, из них около 35% составляет стоимость пенопласта, герметика и синтетического клея,

Т а о л и ц а 31

|

Калькуляция на изготовление наружной стеновой панели с обшивкой из алюминия и средним слоем из пенополиуретана

|

Дальнейшее развитие химической промышленности обусловливает постоянную тенденцию к значительному снижению стоимости пластмассовых материалов, в том числе и пенопластов, поэтому снижение стоимости алюминиевых панелей произойдет за счет снижения стоимости исходных материалов.

Стоимость трудовых затрат составляет около 40% себестоимости этих панелей, и соответствующее снижение трудоемкости имеет немаловажное значение. Например, применение более прогрессивного оборудования и замена эпоксидных клеев дешевыми и технологичными каучуковыми клеями позволяют значительно снизить трудоемкость. В связи с этим представляет интерес техпико-эко иомическое сравнение технологического процесса склеивания алюминиевых панелей различными клеями и на различном оборудовании.

Для склеивания алюминиевых панелей могут быть применены три вида клеев: эпоксидные, феноло-формальдегидные (с нанесением на алюминий поделю я БФ-S) и каучуковые. Во вста трех случаях приняты цдептич]1ые у%г®вия, по которым срсднни алой в виде склеенных блоков пенопласта поступает па сборку, а обрамление монтируют после склеивания среднего Длоя с обшивкой. При использовании эпоксидного и феноло-формальдегидпого жтеев панелн необходимо запре*оовывать в прессе с нагревательными плитами. Каучуковые клен относятся к клеям контактного тпаа., поэтому сяпепвать панели можно в йюлес производительных валковых прессах.

Обшая трудйе. мкость операции шлеивапия алюминиевых панелей прп испальзованип феиоло-формвльдегидных меев поставляет около 2,5 чжт.-часа, а в случае применения кавунового клея — около 1 чел.-часа, т. е. в два с пштовииой раза меньше. Таким образом, применение более эффективных технологии и йСфрудованпя хотя и позволит снизить себестоимость панелей примерно на 8— но не может изменить стоимость панели таким образом, чтЗбы она могла конкурировать со стоимостью обычных строительных конструкций. Только принципиальное ивм#*дание првцесса изготовления среднего слоя может дать весьма ощутимые результаты. Ниже, на пример» двух вариантов технологического процесса,- принятого на Иркутском ремоптно-мехаппчш$«)м заводе и предложенного ЦНИИСК. поклеены пути существенного снижения себестоимости трехслойны* панелей с алюминиевыми обшивками

Рассматривая схему основных операнд» двух пронес-' сов, мы цпднм, что во втором варианте вместо операции раскроя и механичщвюн обработки плиточное пенопласта и операции с**еивання мелких плит вмпочепа новая операция — вспенивание пенопласта в единый блок на размер панели.

11м первый ввглцд, во ЩЩром варианте технологический процесс изменился очень незначительно. По если провести £®лес тщательный техшпю-экономшищкпй анализ, то тчкос изменение приводит к значительному сокращению расхода пенопласта п синтетических клеев. По технологическому процессу, разработанному Куйбышевским Орг - энергостроем и принятому в 1964—1967 гг. Иркутсжим ремонтно-механическим заводом, средний слои панелей изготовляют из маломерных плит полистирольного пенопласта ПСБ, выпускаемого Мытишинским комбинатом стройпластмасс. При перевозке из Москвы в Иркутск готового пенопласта использование грузоподъемности вагонов составляет около 10%. Потери пенопласта во время раскроя и механической обработки составляют около

Схемы двух технологических процессов изготовления трехслойных алюминиевых панелей

Приготовление синтетических клеев

____________________ I___________________

Раскрои, обработка и поузловая сборка обшивок и обрамляющих элементов

|

' 1 |

|||

|

Раскрой и механическая обработка плиточного пенопласта ПСБ |

Вспенивание блока на размер панели |

||

|

1 |

1 |

||

|

Склеивание блока на размер |

Нанесение клея на нижний |

||

|

Панели |

Лист |

||

|

4 |

4 |

||

|

Нанесение клея на нижний лист |

Укладка блока среднего слоя |

||

|

4 |

4 |

||

|

Укладка блока среднего слоя |

Нанесение клея и укладка верхнего листа |

||

|

+ |

|||

|

Нанесение клея и укладка верхнего листа |

Запрессовка |

И склеивание |

|

|

1 |

|||

|

Запрессовка и склеивание |

|||

|

1 |

1 |

Таблица Эв

Сравнение стоимости материалов и транспортных расходов при изготовлении трехслой ных панелей с обшивками из алюминия для обогатительном фабрики в Мирном по двум вариантам технологиче ского процесса

|

Матери«л среднег» слоя I |

А CJ Су Сз С J3 Е£ О Ч С К Сз G О N |

<3 Ь Ч О А. - о % S,А Л Щ Н -->. A f J о Ц о Si 'J?- |

Отходы пенопласта при ме - хшнческиП обработке в % |

Количество пенопласта i»a safe панели |

Н SJ О О С Л Н А О О Ь 2 £ о § я |

Стоимость перевозки в Иркутск в руб. |

1 Использование грузоподъемности 20-тонных вагонов в % |

Стоимость погрузки и разгрузки в руб. |

О о О Н ZJ О. «ЧР Н £ 2 я с о |

||

|

В - W3 |

В т |

Плиточного пенопласта |

Гранулированного полистирола |

||||||||

|

Плиточный пенопласт |

|||||||||||

|

ПСБ Мытищинского ком |

|||||||||||

|

Бината стройпластмасс |

30 ООО |

98 |

30 |

400U |

160 |

8Г2 000 |

29 943 |

— |

10 |

184 |

114 400 |

|

Пенопласт ПСБ, вспенен |

|||||||||||

|

Ный в блоки на месте |

|||||||||||

|

Производства.............. |

Зо оои |

46 |

2200 |

88 |

101 200 |

2610.8 |

100 |

05,12 |

92 40» |

.30%. Для склеивания мелких плит пенопласта в единый Йлок требуется дополнительный расход синтетического

Клчю.

Более рациональным является использование грану- ли|»ваинс£о по шстлрола, объемный вес которого составляет 500 кг/мъ, и ивготовладив на маете пустотелых блоков па размер панели, при этом за счет пустот экономится еще о-шло 30% пенопласта. Пшопласт получается с более высокими физико-механическими свойствами.

Сравнение стоимости материалов и транспортных расходов прп изготовлении 30 тыс. м3 ограждающих панелей для третьей обогатительной фабрики в Мирном (табл. 32) показывает, что по второму варианту только па стоимости материалов экономия составляет окер® 320 тыс руб.[8] Дополнительная экономия от снижения трудоемкости изготовления панелей в этом случае скла - дываетия в результате исклю'кйпы операций.

А) обработки плиточного пенопласта на необходимые размеры, трудоемкость которой составляет 0.5 чел.-часа па 1 м2панели:

0,5-0,48 = 0,24 руб.;

Б) склеивания мелких плит в единый" блок среднего слоя — 2 чел.-часа на 1 м2 пагтели:

2-0,48 = 0,96 руб.

Общая экономия на 1 м2 панели с учетом накладных расходов (150%)

(0,24 + 0,96) 1,5 = 1,8 руб.

Трудоемкость вспенивания 1 м2 блока пенопласта составляет 0,2 чел.-часа:

0,2-0,48 = 0,096 руб.

Полная экономия по трудоемкости на всю программу составит

1,8-30 000 — 0,096-30 000 = 51 120 руб.

Таким образом, общая экоцомия по всем показателям •удет равна

320 000 + 51120 = 371 120 руб.

В приведенном технико-экономическом расчете не учтены затраты, связанные с организацией изготовления блоков пенопласта с пустотами на заводе-изготовителе.

Известно, что для конкретного цеха или предприятия, приступающего к выпуску новой продукции, в данном случае двух - или трехслойных конструкций, организация производства начинается с проведения необходимых научно-исследовательских работ, проектирования комплекса автоматизированного оборудования, его изготовления, наладки и завершающей стадии—пуска цеха. Для определения экономической эффективности и целесообразности всех произведенных затрат можно воспользоваться методикой расчета, предложенной АН СССР и акад. В. А. Трапезниковым [46]. Для правильного использования этой методики применительно к нашим конкретным случаям необходимо остановиться па основных положениях и предпосылках, которые заключаются в следующем.

Экономический эффект от внедрения нового прогрессивного оборудования обусловлен несколькими источниками. Их следует рассматривать как с точки зрения интересов предприятия, так и с точки зрения интересов всего народного хозяйства.

Первым источником экономии является увеличение производительности предприятия. Дополнительный эффект от этого источника получит и народное хозяйство, поскольку увеличение производительности предприятия эквивалентно строительству добавочной производственной мощности.

Вторым источником эффективности является экономия материалов и энергии. Кроме экономии, получаемой предприятием, народное хозяйство также получает дополнительный эффект, так как уменьшение потребления материалов и энергии эквивалентно строительству новых производственных мощностей, производящих материалы и энергию.

Третьим источником экономии является экономия рабочей силы, которая особенно ощутима в районах Крайнего Севера.

Четвертым источником эффективности является улучшение качества продукции. Если себестоимость продукции непосредственно зависит от качества, то предприятие реально ощущает этот эффект. Однако в большинстве случаев цена продукции от ее качества не зависит. При такой системе предприятие, стремясь к снижению себе-

1С>2

Стоимости продукции, оказывается заинтересованным скорее в ухудшении качества, чем в его улучшении. С позиции народного хозяйства качество определеляет ценность изделия для потребления, так как улучшение качества увеличивает надежность и срок службы конструкции. В конечном итоге качество оказывается эквивалентным количеству. Взаимную связь количество — ка чество характеризуют коэффициентом качества.

Непременным условием экономической эффективности внедрения нового комплекса оборудования является оптимальный срок окупаемости капиталовложений. При правильно выбранном комплексе оборудования срок окупаемости, как правило, ниже нормативного времени и составляет не более двух-т. рех лет.

При расчете экономической эффективности необходимо учитывать также фактор времени, который сказывается в том, что экономия, полученная в разные сроки, неэквивалентна: чем позднее получен экономический эффект, гем меньше его ценность. Например, 1 руб., сэкономленный через 10 лет, эквивалентен 39 кои., сэкономленным сегодня, а через 20 лет эквивалентен лишь 15 коп. Чтобы учесть это обстоятельство, необходимо разновременные экономические эффекты привести к одному моменту при помощи функции выгод. В простом случае функцию выгод определяют по формуле сложных процентов:

Методика АН СССР [46] рекомендует брать а = 0,1.

За начало времени отсчета (/ = 0) может быть принят момент пуска оборудования, тогда время T до пуска системы следует принимать с отрицательным знаком. За начало отсчета времени можно считать и момент вложения средств. В этом случае T всегда положительно. Каждый из этих способов имеет свои положительные и отрицательные стороны.

Доходы или расходы могут быть единовременными, пропорциональными времени и со сложной зависимостью от времени.

В первом случае доходы (расходы) равны [R — единовременный доход (расход) при/ = 0].

Второй случай характеризует, например, эксплуатационные издержки. Пусть их экономия составит И руб. в

1G3

Год. Суммарная эваномия издержек за время T, приведенная к моменту пуска комплекса обруДоввишя:

T

J a (i -}•«)-' dt, ffi)

И

Где г' — текущий доход (расход) в единицу времени п момент I Обозначив т=-у^(I пз (формулы (36} можем пдптп

Прп 0,11 т= 1,02/ц ^погрешность в пределах ±3%).

Третий алучап характеризуется затратами па создание комптекса оборудования, дрда стоимость оборудования, приведенная к момепт пуска системы С', согласно выражению (85), будет

С(Ч-а)' '.У, (3$)

Где, С — обща* стоимость комплекса оборудовании (без учет пр#- цептов).

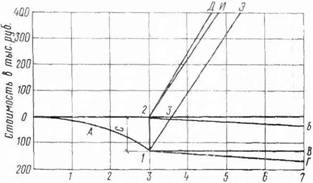

Расчегг аффектнвностп использования комплекса оборудования для получения пустотелых блоков пенопласта удобно характеризовать при помощи Диаграммы экономической эффективности (р»о^54).

|

Время В Todox Рис. Г)1. Диаграмма экономической эффективности внедрения оборудования для вспенивания полистирольного пенвпласта по методу теплового удара |

Щ

Стелмость первого комплекта оборудования (затраты па его создание и пуск) С = 97 000 руб., срок создания и пуска Ty = 3 года (табл. 33). Приводя затраты на первый комплект оборудования к моменту его пуска, согласно формуле (38) и табл. 33, находим

С = С (I + а)" 'у = 97 ООО (1 +0,1Г3 = 129 107 руб. (39

|

Таблица 3,'J Стоимость оборудования для вспенивания полистирольного пенопласта по методу теплового удара

|

На. диаграмме линия А характеризуй затраты, связанные с созданием и пуском оборудования. С момента ввода а эксплуатацию оборудования оно начинает давать опредезднный экономический эффект, который на диаграмме показан линией Д. Одновременно с этим предприятие начинает нести расходы на содержание (обслуживание, ремонт и амортизацию), показанные линие1 Б, которые в нашем случае составляют около 7000 руб. в год. Линия В изображает капитальные затраты на оборудование Сложив линии Б и В, мы получим линию Г, которая характеризует общие затраты на оборудование Исключив расходы па содержание оборудования из соответствующих сумм экономического эффекта, определяют экономию эксплуатационных издержек — линия И. Эта линия пол- чается в результате «вычитания» линии Б из линии Д.

В течение определенного времени после пуска оборудования получаемый доход (экономия издержек) идет на покрытие капитальных затрат. Исключение капитальных затрат пз дохода заставляет переместить основание лилии я пз точки 2 в точку У, после чего она займет положение, обозначенное на диаграмме линией Э. Эта линия характеризует окончательный экономический эффект, псыучаемыи предприятием в результате внедрения нового прогрессивного оборудования. Точка 3 ее пересечения с осью времени T характеризует срок окупаемости оборудования для данного предприятия Г0.пр, который может быть определен по формуле

Г0 пр = — = .-121107- = 0,357 года. (40)

Р И 371 120 А ;

Таким й(5разом, для предприятия срок окупаемое»! оборудования составляет 0,357 года, пли 130 дней.

Еще более ощутимые результаты бу&ут получены, если рассматривать эту систему с позиций народного хозяйства в целЛм. В этом случае в большей степени повышается экономия эксплуатационных издержек и шачительно сокращаются сроки окупаемости капитальных затрат.

Ив приведенного технико-экономического расчета видно, чго перевод от 1«»готовлсппя среднего слоя пз мвлко - плиточнвгю пенопласта к изготовлению среднего слоя путем вспенивания острым паром пустотелых блоков на размер панели или непосредственное вспенивание в полости жшетрукции позволяет полечить столь значительный экономический эффект, при котором все эвтраты на более прогрессивное технологическое оборудование окупаются менее чаи ва пять месяцев, А стоимдать 1 и2 панели снижаемся в 1,5 раза (таЙи. М).

Известно, что ф«юло-формальдобидные заливочные пенопласты изготовляют пз педефицнтных и сравнительно, дешевых компонентов. Переработка исходных продуктов в иенепласт и« трвйует сложного оборудования и больших трудовых затрат. В соответствии с этим стоимость 1 м3 феноло-формальдегидного пенопласта лежит в предлах 35—40 руб. при объемном весе 40 ы/м3.

Основной причиной недостаточного внедрения поли>- ретаповых псиопластов в строительстве являются их дефицитность и сравнительно высокая стоимость (90 руб/м3 При объемном весе 40 кг/лг). По стоимости эти пенопласты пока пе могут конкурировать с фяноло-формальдегидными и полистирольнымп пепопластамп.

Т'аким образом, уже в иастоянде время без учета ожидаемого снижения стоимости феиоло-формальдегид - иых и полистирольных пенопластов и синтетических клеев конструкции с использованием этих пенопластов в качестве утеплитвИей можно и след|ет применять в большинстве районов Советского Союза. Двухслойные кон-

1 ы>

|

Таблица 34

|

|

Технико-экономические показатели изготовления трехслойных алюминиевых панелей со средним слоем из полистирольного пенопласта ПСБ |

Струкцпп в виде штампованного настила должны пайл! самое широкое применение дли покрытий промышленных здании.

Трехслойные стеновые панели с алгомпнпевыми об - шнзкамп будут применять в первую очередь для промышленных н административных зданий отдаленных и труднодоступных районов Крайнего Севера, для которых отсутствие дорог столь значительно повышает транспортные расходы, что применение таких конструкций является практически единственно возможным вариантом.

Опыт применения трехслойных плпт покрытия для промышленных зданий с малым уклоном кровли показал, что стыки между плитами недостаточно надежны, и в настоящее время применять такие плиты покрытий нецелесообразно.

В более широких масштабах трехслойные ограждающие панели с металлическими обшивками будут применять в районах с повышенной сейсмичностью. Трехслойные конструкции с обшивками из стеклопластика в настоящее время целесообразно применять в химических и подобных им цехах с агрессивной средой

[1] Алюминиевые сплавы здесь и далее для краткости нмспунитч алюминием

[2] 1|>|ф.'1п0чпын КОЭффнЦПСНТ Е

[3] Технологическая часть проекта разработана 1П1Ж. В. Ф. Ску^ярем (Э*сперпмептальио-конет - рукторское бюро ПНИИСК им. В Л. Кучеренко Госстроя СССР).

[4] Методика определения индукционного периода и кратности вспенивания разработана во ВНИИСС.

[5] Работа проводилась под руководством И. II. Гладченко.

[6] Определение линейной уеадкн в процессе цикловых испытании, л чаинке коэффициентов линейного расширения пепопагтов приводил Г II Псйл'нбаум (11ИПСтройфизика).

[7] Автор проекта С. Б. Ермолов.

[8] Без учета снижения, стоимости полистирольного пенопласта в 1968 г.

[9] Стоимость перевозок авиатранспортом m Иркутска в Мирный составляет О, S3 руб. за кг.

" Стоимость монтажа иакилеН л'тышена более чем в 2 раза за счет большой стоимости машино-смелы крана К1>ГС, уста - новлеиного на сгроительстно.