БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ

Во многих странах (США, Англии, Франции, ФРГ и др.) пенополиуретано'вые заливочные пенопласты занимают значительное место в строительстве, их применяют в качестве конструкционного и теплоизоляционного материала (см. главу V). В меньшем объеме в этих странах применяют феноло-формальдегидные заливочные пенопласты, хотя за последние годы в США производство этих пенопластов возросло в несколько раз.

В Советском Союзе полиуретановые пенопласты в строительстве применяют пока в сравнительно небольших объемах. В то же время наличие широкой сырьевой базы, низкая стоимость и негорючесть феноло-формальдегидных заливочных пенопластов предопределили то большое внимание, которое уделяется в нашей стране этим пенопластам. Дальнейшее развитие химической промышленности позволит в значительно больших объемах применять в строительстве и полиуретановые пенопласты.

В зависимости от вида конструкций (плоские или -пространственные, с обрамлением или типа «'сэндвич»), оснащенности производства, требуемой производительности, объемного веса среднего слоя и других факторов могут быть приняты различные технологические схемы заливки пенопластов. Во всех случаях основное различие в технологии изготовления будет заключаться в расположении конструкций перед заливкой — вертикальное или горизонтальное. Так, например, в горизонтально расположенную панель композицию заливают по всей поверхности слоем, толщина которого не должна быть меньше 6—10 мм, так как в противном случае масса не вспенится из-за больших тепловых потерь.

Удельный вес исходной композиции феноло-формальдегидных пенопластов составляет примерно 1,25 г/см3.

При свободном вспенивании объем композиции увеличивается в 25—50 раз. Если вспенивание ограничено замкнутой полостью, то объемный вес среднего слоя будет обратно пропорционален толщине панели. Таким образом, при горизонтальной заливке в конструкциях толщиной меньше 120 мм трудно получить средний слою небольшого объемного веса. >

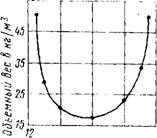

Ниже дана зависимость объемного веса среднего слоя от толщины панели.

|

Толщина среднего слоя панели в мм......................................... |

40 |

60 |

80 |

100 |

120 |

150 |

200 |

|

Объемный вес среднего слоя при минимальной толщине слоя залитой композиции 8 мм в Кг/м:1 ............................................. |

250 |

165 |

125 |

100 |

80 |

65 |

50 |

Вертикальная заливка панелей позволяет получить средний слой более легким — 25 «г/ж3, при этом плотность среднего слоя в основном зависит от активности смолы и принятой рецептуры.

Процесс заливки пенопластов сводится к выполнению следующих основных операций: подготовки внутренней поверхности конструкции, приготовлению заливочных композиций, заливке композиций в конструкцию и контролю качества заливки.

Подготовка внутренней поверхности конструкций заключается в следующем: асбестоцементные материалы обшивок и обрамление очищают от пыли, обдувая сжатым воздухом, масляные пятна снимают растворителями. В связи с довольно высокой кислотностью феноло-фор - мальдегидных пенопластов необходимо защищать асбестоцементные обшивки, нанося синтетические клеи на поверхность, соприкасающуюся с пенопластом. Синтетические клеи также повышают адгезию пенопласта к асбестоцементу и, кроме того, выполняют роль пароизоля - ции. Для этого могут быть использованы клеи, уже нашедшие применение в строительстве — эпоксидные ЭПЦ-1, битумпо-каучуковые БКС и др. Эпоксидные клен наносят при обычной температуре, а мастику БКС — в горячем виде (80—100°С). Время от нанесения клея до заливки композиции должно соответствовать периоду его жизнеспособности.

Феноло-формальдегидные пенопласты имеют более высокую, чем к асбестоцементу, адгезию к древесине, неотвержденным стеклопластикам, древесностружечным и древесноволокнистым плитам. Кроме того, эти материалы менее чувствительны к действию свободной кислоты, поэтому во многих случаях не требуется наносить па них синтетические клеи.

Приготовление феноло-формальдегидных заливочных композиций начинается с определения индукционного периода и кратности вспенивания, а также предварительного расчета количества композиции, необходимой для заливки в ту или иную конструкцию.

Индукционный период при вспенивании заливочных пепопластов определяют следующим образом[4]. В металлический стакан диаметром 150 и высотой 250 мм, снабженный ручками, наливают 250 г смолы с точностью ±0,5 г. Смолу перемешивают рамочной мешалкой с числом оборотов 1200—1400 в 1 мин в течение 30 сек, После чего вливают 45 г катализатора ВАГ и перемешивают еще в течение 30 сек. Одновременно с началом введения катализатора включают секундомер. По окончании перемешивания стакан с композицией 'ставят на горизонтальную поверхность и фиксируют время до начала видимого вспенивания (подъема) массы. Это время принимается за показатель индукционного периода.

Кратность вспенивания показывает увеличение объема вспененного продукта к первоначальному объему взятой композиции при определенных условиях и позволяет с. достаточной точностью определить объемный вес полученного пенопласта. Кратность вспенивания определяют одновременно с определением индукционного периода. После окончания процесса вспенивания композиции в стакане замеряют общую высоту по верхней точке с точностью 1 мм.

Кратность вспенивания Q рассчитывают по формуле

Q = nd^Hj, _ 0CJH^ 4 а,

Где Тс— удельный вес смолы при 20°С, равный 1,24 г,'см3; D-- диаметр металлического стакана в см; Н — высота образца после вспенивания в см Gc—навеска испытываемой смолы п г; 0,9 — суммарный коэффициент пересчета в слН.

Необходимое количество июмпозпцпп G определяют исхода пз объема, подлежащего еап^гненшо, и заданного объемного вааа по формуле

Где V — объем, подлежащий заполнению пенопластом в смЦ чI— удельный вес композиции в г/сл3; Q — кратность вспенивания смолы (по данным испытаний); 1.2 — эмпирический коэффициент пересчета с учетом потерь при заливке пенопласта.

Затем в соответствии с рецептурой определяют количество смолы и вспенивающего агента

Компоненты композиции можно смешивать па обору ■ дованни периодического действия и непрерывным смешиванием па специальных установках.

У большинства принятых фецолс-формальдегидных рецептур индукционный триод равен 2—3 мин. поэтому смешанная композиция должна быть залита в полость конструкции в возможно короткий1 «;рок до начала вспенивания.

Вспениваются ц отвержда^ая заливочные пенопласты обычно прп температуре 18—20°С. Если в помеше - нин, где приготовляют и заливают пенопласт, температура ниже 18°С, то конструкция и заливочные компоненты должны быть подогреты до 18—20°С.

Заливка пенопластов в конструкцию. Как отмечалось выше, при изготовлении панелей сравнительно небольшой толщины (80—100 мм) и для получения среднего слоя с небольшим объемным весом композиции следует заливать в вертикально расположенные панели в один или несколько приемов. Во втором случае каждый последующий слой следует заливать после отверждения предыдущего, т. е. примерно черев 7—10 мин

При вспенивании заливочных пенопластов в полости конструкций развивается внутреннее давление, равное 1—2 кГ/LM2, пввтому во избежание значительных деформации конструкции помещают в специальную оснастку, которая воспринимает это давление.

При толщине изделия больше 100 мм композиции иожно заливать в горизонтально расположенные формы. Как в первом, так и во втором случае для выхода газов во вр$-мя вспенивания пенопласта в верхней части конструкции лолдпы быть предусмотрены отверстия диаметром 3—4 мм. Выход через эти отверстия заливочной композиции подтверждает полноту заполнения полости конструкции пенопластом.

Оригинальный метод изгвяовления трехслойных кон струкций с наружной обшивкой из стеклопластика, внутренней ira древесностружечных плпт п средним слоем из феноло-формальдегидных заливочных пенопла - етов разработан в НПИПМ[5].

Наружную стеклопластиковую обшивку толщиной 3—4 мм и боковые стенки трехслойной панели формуют из сте|*лохолстов типа ХЖК на полиэфирной смоле ПН-1 в горизонтально расположенной силовои оснастке, которая имеет внутренние размеры, соответствующие размерам готовой конструкции. Одновременно с этим в механической мешалке приготовляют соответствующее количество фсноло-форяальдегидпой заливочной композиции ФРП. По окончании формования об шивки приготовленную композицию заливают в форм$, разравнивают и накрывают древесностружечной плнтой толщиной 18—20 мм. Для восприятия даащепия, которое развивается при вспенивании пенопласта, форму закрывают крышкой и фиксируют стяжными болтами.

При вспенивании феноло-формальдегидной композиции развивается давление, юэторое подпрессовывает оииыюпластик и повышает качество пропитки стекло - хв*»стов, а в результату экзотермической реакции поликонденсации пенопласта повышается гемпепатура, которая ускоряет процесс отверждения стеклопласти - ковой обшивки. При таком методе изготовления наряду с ускорением процесса отверждения свяр/ющего в стеклопластике получается хорошее сцепление феноло-фор - мальдегидного пенопласта с наружной и внутренней обшивками без применения синтетического клея. При объемном весе среднего слоя 70—80 т/м3 трехслойные панели бее каркаса имеют необходимую прочность и жесткость.

Куйбышевским Оргэнергостроем была разработана технология изготовления теплых щлстрапственпых п чпт покрытии у которых средний слой состоял из фе - недо-формальдегидных заливочных пенопластов. а наружная обшивка была выполнена ив армоцемента. Прп сравнительно небольшой толщине армоцемента (12—

15 мм) возрастала вероятность коррозии стальной сетки остаточной кислотой феноло-формальдегидных пенопластов. В соответствии с этим были приняты специальные меры по снижению кислотности. По принятому технологическому процессу феноло-формальде - гидный паиопласт заливают-в специальные формы и после отверждения нейтрализуют остаточную кислотность. Затем блоки разрезают на плиты нужных размеров.

Процесс изготовления плит покрытий состоит ИЗ: следующих операций: формования на специальном стане нижнего листа из армоцемента с отгибкой вертикальных ребер, укладки феноло-формальдегидного пенопласта, приформовывапия верхнего армоцементного листа с отгибкой ребер и процесса отверждения армоцемента. Прнформованпый армоцемснт имеет хорошее сцепление с феиоло-формальдегидным пенопластом. При испытании таких конструкций разрушение обычно происходит по пенопласту.

На физико-механические и технологические свойства феноло-формальдегидных заливочных пенопластов большое влияние оказывают принятая рецептура и выбранные технологические режимы и регламенты. Так, например, одной из особенностей феноло-формальдегидных заливочных пенопластов является ярко выраженная неоднородность объемного веса в сечении по толщине (рис. 22). Это объясняется тем, что у граничных слоев потери газа больше, чем в средней части, и

|

--■ — |

- - - |

|

О В 1? /б Высота в см |

|

24 |

|

Pin:. 22. Зависимость плотности феполо-фпрм альдегидного пенопласта от пьпеоты блока прп свободном вспенивании |

|

6 0 6 12 Расстояние от середины блока в см |

|

Рис. 23. Распределение плот поет п фе поли-форм альдегидного пенопласта по сечению блока |

|

T-3 «а I Из Са |

Они недостаточно вспениваются, образуя плотную корку. Непосредственно к корке примыкает пенопласт, имеющий наибольший объемный вес, характерный для данного изделия, который уменьшается к средней части сечения (рис. 23).

Известно, что феноло-формальдегидные беспрессовые пенопласты гигроскопичны и могут адсорбировать влагу из воздуха. В этом отношении наличие корки по периметру блока — явление положительное, так как корка препятствует проникновению влаги в среднюю часть блока. С точки зрения работы трехслойной конструкции такая неоднородность объемного веса повышает устойчивость сжатой обшивки и улучшает условия восприятия местных нагрузок. В то же время наличие корки и более плотного пенопласта значительно увеличивает расход материалов и, следовательно, средний объемный вес пенопласта.

В тех случаях, когда требуется получить средний слой с небольшим объемным весом, можно путем подогрева материала обшивок и исходных компонентов значительно уменьшить толщину корки и свести к минимуму разницу между объемными весами по сечению блока.

Феноло-формальдегидные заливочные пенопласты представляют собой материалы с направленной структурой, у которых прочность при сжатии и растяжении вдоль направления вспенивания всегда несколько выше прочности поперек направления вспенивания. В наибольшей мере эта разница проявляется у пенопластов с небольшим объемным весом — 25—30 кг/м3 (табл. 18).

Т а б л и ц а 18

Прочность феноло-формальдегидных пенопластов при сжатии в зависимости от направления приложения усилия

Прочность при сжатии в кГ/см2

Вдоль направления вспенивания

Отношение

|

Объемный вес в кг/м3 |

Поперек направления прочности вспенивания

|

0,74 0,73 0,91 |

|

0,72 0,83 1,4 |

|

0,98 1,14 1,53 |

|

25 :ю 35 |

Так, например, если прочность пенопласта объемным несом 25~А30 кг/м* поперек направления вспенивания па 26—27% пп/кс прочности вдоль направления жпепнва - ння, то у пенопласта объемным весом 40—50 кг.чъ твт - Встствующее еппжепие составляет 5—8%. Эта свойство необходимо учитывать прп плготовлеини конструкции и заливать композиции таким образом, чтобы при эксплуатации конструкции основные сжимающие и растягивающие усилия действовали по направлению вспенивания.

Контроль качества среднего слоя па ееиове заливочных пенопластов до недавнего времепп был довольно овожпой задачей. Единственным объективным являлся способ, прп котором из конструкции вырезали образцы и испытывали их до разрушения. Более перспективным являлся метод иеразрл шающего контроля, основанный на ультразвуковом прозвучпваньн конструкции.

Работа ми московских i) ленинградских паучпо-псслс - довательекпх Организаций было установлено [3S], что для контроля качества пенопластов наиболее удобным является импульсный акустический метод. Этот метод позволяет определять среднюю объемную пористость, местные более крупные пустоты и непроклеи. Так на пример, в Ленинградском строительном институте для этих целей используют ультразвуковой импульсный прибор УЗК-62 Кишиневского завода [25]. Скорость распространения ультразвукового импульса в этом случае определяют по формуле

V= —-— 103 м/мкеек, (9)

T — t О

Где I — база измерения в мм T — общее время распространения ультразвукового импульса в мк ■ сек To — потери в щупах в мк-сек.

По скорости распространения ультразвукового импульса судят о той или иной физической характеристике, определив предварительно корреляционную зависимость между этими величинами па эталонных образцах, для которых эти характеристики и дефекты выявлены обычными способами.