ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ

Конструкция и размеры панели, принятые варианты стыкования и крепления не оказывают существенного влияния на технологию изготовления конструкций, вызывая лишь корректировку отдельных переделов. Однако принятая технология изготовления неизбежно оказывает большое влияние па проектирование конструкций и при конструировании необходимо ориентироваться на определенную технологию изготовления.

В настоящее время способы изготовления многослойных изделий с пенопластовым средним слоем сводятся к следующим:

Предварительно изготовленные наружные обшивки склеивают с пенопластом или согопластом;

Пенопласт покрывают термореактПвным армированным материалом;

Композицию в виде гранул или жидкой пены вспенивают между готовыми обшивками;

Изготовляют панель «одностадийно» — оформление наружной обшивки, образование среднего пенопластового слоя и соединение их происходит одновременно.

Изготовление конструкций склеиванием готовых элементов. Наиболее распространенным способом изготовления крупногабаритных трехслойных панелей с применением пластмасс является склеивание их из отдельных готовых элементов (слоев); способ наиболее прост и не требует сложного оборудования.

В зависимости от вида материала и размеров панели технологический процесс их изготовления может несколько отличаться. При изготовлении панелей с готовыми наружными слоями в виде листового асбестоцемента, алюминия, стеклопластика и других материалов технологический процесс упрощается, сокращаются отдельные переделы и операции. Наиболее сложным является изготовление конструкций с наружным слоем из стеклопластика. Он складывается из следующих операций: пзготоплеиие стеклопластика дли наружного слоя панели; подготовка блоков пенопласта или сотопласта и внутреннего слоя панели — древесностружечных плит, асбестоцемента и др; сборка и склеивание панели (изготовление клеевой композиции, склеивание элементов панели).

Панель изготовляют на специальном столе с разъем - поп бортоспасткой для оформления отбортопкп по псри-

метру панели и оконному проему; оформляющую поверхность образуют алюминий, стекло, стеклопластик.

Изготовление стеклопластика для наружного слоя панели методом ручного или механизированного контактного формования с пневматическим нанесением компонентов стеклопластика'на форму включает: подготовку формы (нанесение антиадгезионного состава); подготовку полиэфирного связующего (введение инициирующих и пигментирующих добавок); укладку и пропитку стеклонаполнителя; установку закладных деталей; отверждение стеклопластика.

Для предотвращения прилипания изделия к форме и обеспечения удобного съема рабочую поверхность формы покрывают разделительными (антиадгезиоипыми) слоями, например пленкообразующими растворами поливинилового спирта, растворами полиметилсилоксапов.

Стеклопластик окрашивают, пропитывая стеклона - полнитель окрашенной полиэфирной композицией. Полиэфирный полимер окрашивают, вводя в него определенную порцию пасты, приготовленной растиранием сухого пигмента или красителя с полиэфирным полимером. Количество пасты зависит от интенсивности окраски изделия.

Для отверждения в полимер непосредственно перед пропиткой наполнителя при тщательном перемешивании вводят инициатор, ускоритель и соускоритель (если таковой применяется). Жизнеспособность активированного полимера 60—100 мин. Скорость отверждения стеклопластика может меняться в достаточно широких пределах в зависимости от применяемых инициирующих добавок.

Армирующий стеклонаполнитель раскраивают по размерам.

На рабочую поверхность формы наносят с помощью кисти или распылителя тонкий слой активированного окрашенного полимера. Затем послойно укладывают стеклонаполнитель, пропитывая его жидкой полиэфирной композицией и обязательно уплотняя. Компоненты стеклопластика — рубленое стекловолокно и полиэфирную композицию — можно наносить на форму с помощью пневмораспылительной установки. На отформованный неотверждеиный стеклопластик устанавливают закладные детали для крепления и навешивания панелей.

Древесностружечные плиты, асбестоцемент или другой материал для внутреннего слоя панелн, блоки пенопласта или сотопласта опиливают по размерам. Склеиваемые поверхности наружных слоев и блоки пенопласта покрывают топким слоем клеевой композиции и укладывают. Элементы панели склеивают обычно при контактном давлении с применением вакуума и прессов. Для ускорения отверждения клеевой композиции применяют пироэлектропрогрев или прогрев токами высокой частоты. С формы панели снимают с помощью толкателей или электротельферов, закрепляя крюк тельфера за специальные петли, ввинчиваемые в закладные детали.

При описанном технологическом процессе наиболее трудоемкой является операция изготовления егеклонла - стнкового слоя панели методом контактного формования с ручной укладкой стеклонаполнителя на рабочую поверхность формы.

Более производительным является нанесение стекло - наполнителя вместе со связующим на форму нпевмо- распылнтелыюй установкой, однако операция уплотнения рыхлонанесенного слоя весьма трудоемка.

Формование стеклопластиков иа машинах непрерывного действия ускоряет и упрощает процесс изготовления панели. Однако такой стеклопластик имеет сравнительно низкие прочностные характеристики и, что очень важно, вследствие ограниченных по ширине размеров может использоваться только в панелях ленточного типа.

Существуют разного типа непрерывные установки, изготовляющие трехслойные конструкции из блоков пенопласта или сотопласта, алюминия, стеклопластика, асбестоцемента [58, 177, 290].

Изготовление конструкций оклеиванием готового пенопластового сердечника термореактивным армированным материалом. Метод основан на использовании заранее изготовленных пенопластовых сердечников, на которые наносят тсрморсактнппое армированное связующее.

При изготовлении конструкций малых размеров применяют метод «самоформования»: па предварительно изготовленный сердечник из пенопласта напрессовывают оболочку ш стеклопластика па наружную поверхность пенопласта укладывают необходимое количество пропита иного связующим стеклонаполнителя и затем

при прогреве в форме связующее полимеризуется, пенопласт расширяется и стеклопластик припрессовывается к пенопласту [2].

Трехслойные панели для строительства и судостроения с наружными слоями из полиэфирного стеклопластика и внутренним слоем из феноло-формальдегидного пенопласта, пенополиуретана, пенополивинилхлорида изготовляют укладывая пропитанный связующим стеклонаполнитель на соответствующей формы заготовку из пенопласта [161, 189].

Для усовершенствования процесса изготовления конструкций пенопластовый сердечник с поверхностными канавками облицовывают в форме с обеих сторон армирующим волокнистым материалом. Затем в замкнутую форму вводят термореактивпый полимер (например, полиэфирную композицию), который проходит через канавки и пропитывает армирующий материал, поскольку пенопласт имеет замкнутые ячейки, и потому оказывает большее сопротивление просачиванию через него связующего по сравнению со слоями армирующего материала [175].

Пенопластовый сердечник может быть оформлен в процессе изготовления конструкций из жидкой вспенивающейся композиции или предварительно вспененных гранул термопластичного материала. На оформляющие поверхности формы укладывают армирующий наполнитель и после замыкания формы в нее вводят гранулы термопластичного вспененного материала. Затем под давлением в армирующий наполнитель нагнетают термореактивное связующее. При нагревании гранулы термопластичного материала вспениваются, термореактивный полимер отверждается и готовое изделие удаляют из формы [159].

Плиты покрытий из армоцемента и феноло-формальдегидного пенопласта изготовляют следующим образом: на специальной оснастке формуют нижний слой из армоцемента с отгибанием. вертикальных ребер, укладывают сердечник (или блоки) из феноло-формальдегидного пенопласта и затем формуют верхний армоцементный лист с отгибанием ребер. После отверждения армоцемента изделие снимают с оснастки [18]

Существуют установки непрерывного действия для изготовления панелей по этому методу: на бесконечную ленту конвейера последовательно наслаивают различ

Ные компоненты и материалы конструкции. На ленту конвейера напыляют армирующий волокнистый наполнитель и полимер, например, полиэфирный, и затем накладывают блоки пенопласта или сотопласта, поверх которых может быть нанесен второй слой армирующего материала и полимера {109].

Изготовление конструкций при вспенивании композиции в виде гранул или пены между готовыми обшивками. Широко применяется бесклеевой метод изготовления панелей, заполненных пенопластом. Исходную композицию в виде гранул или пены вводят в полость заранее изготовленной силовой конструкции и затем вспенивают; композиция многократно увеличивается в объеме, склеиваясь при этом с наружными обшивками.

При изготовлении конструкций различают вспенивание без давления, при низком давлении и при высоком давлении. При вспенивании без давления в полость формы вводят количество композиции, необходимое для точного заполнения полости. При вспенивании с низким давлением (до 1,5 кгс! см2) употребляют незначительное избыточное количество вспенивающейся композиции. В этом случае адгезия пенопласта к обшивкам заметно улучшается. Процесс вспенивания при высоком давлении (до 5 кгс/см2 включительно) применяется в основном для производства конструкций строительного назначения, так как обычно для строительных деталей требуется более прочный пенопласт. Чтобы противостоять развивающемуся при вспенивании давлению, необходимо применение надежных поддерживающих форм.

В зависимости от вида конструкций, объемного веса пенопласта, необходимого при вспенивании давления при заполнении вспенивающейся композиции применяют вертикальное или горизонтальное расположение конструкции. При вертикальном расположении получают пенопласт с меньшим объемным весом.

Технологический процесс складывается из следующих основных операции:

Подготовки внутренней поверхности конструкции; приготовления вспенивающейся композиции; заполнения внутренней полости конструкции вспенивающейся композицией.

Поверхность заполняемой пенопластом конструкции очищают от ныли, например, с помощью сжатого воздуха ЛАагериа. ч наружного слоя, с которым склеивается пенопласт, может быть предварительно обработан абразивом для улучшения адгезии и покрыт слоем клея, например, полиэфирного. Вспенивающаяся композиция наливается на еще неотвержденный полиэфир [185].

Композицию готовят, смешивая определенное количество вспенивающегося полимера со вспенивающими и отверждающими добавками. Количество композиции и активирующих добавок варьируется в зависимости от кратности вспенивания полимера, необходимого объемного веса пенопласта, давления вспенивания и пр.

Компоненты композиции можно смешивать в смесителях периодического действия и в специальных установках непрерывного действия, которые состоят из емкостей для полимера и инициирующих добавок, дозирующих шестеренчатых насосов для подачи компонентов, смесительной головки.

Формы для изготовления панелей могут иметь разную конструкцию и изготовляться из металла, дерева, стеклопластика и др. Разработаны специальные, выдерживающие развивающееся при вспенивании давление формы, состоящие из нескольких сменных поддонов и запирающей крьгшки, в которые укладывают или закрепляют вдоль бортов наружные слои панели и при необходимости арматуру (трубы, электропроводку и пр.) и вводят вспенивающуюся композицию. После окончания процесса вспенивания и отверждения пенопласта крышку формы поднимают и укладывают на другой поддон [188, 196, 197, 203, 204].

Как известно, для создания более жестких конструкций используют армированный пенопласт, склеенный с листовыми или другими армирующими элементами, расположенными в определенном порядке. В строительстве применяются сотопласты, в которых армирующие стенки сот соединены между собой в жесткий каркас пенопластом [43]. Образующиеся при вспенивании феноло - формальдегидных, полиуретановых и других полимеров пенопласты могут быть армированы сотопластом, который укладывают на жидкое связующее и вспенивают затем в ячейках сот [195, 202], а также рубленым волокном (вспенивающаяся композиция перемешивается с рублеными хлопковыми, найлоиовыми, стеклянными волокнами, которые при вспенивании в хаотическом порядке раздвигаются к наружным слоям) [199].

Для повышения прочностных свойств пенопласта, увеличения огнестойкости во вспенивающиеся композиции могу г быть добавлены гранулированные негорючие вещества [187], графит и др. [185, 198].

Па использовании вспенивающихся феноло-формаль- дегидных, мочевино-формальдегндиых, пенополиурета - новых композиций основано действие многих установок по непрерывному производству многослойных конструкций со средним пенопластовым слоем: на транспортер

|

Рис. 74. Принципиальная схема непрерывного производства слоистых конструкций при вспенивании композиции между (готовыми обшивками / — верхний конвейер; 2 — нижний конвейер; 3 — неподвижная плита; 4— плавающая плита; 5 — механизм для резки; 6 — инфракрасные нагреватели; 7— рулоны облицовочного материала; 8 — механизм для подачи вспениваемой композиции; 9 — образующийся пенопласт |

Подают листы наружных слоев, а затем ингредиенты для вспенивающейся композиции.

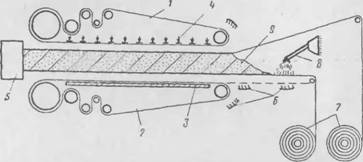

Установка для производства трехслойных конструкций толщиной до 100 мм со средним слоем из пенополиуретана и облицовкой из ткани, рубероида, пленок и других рулонных материалов и жестких листовых материалов (металла, стеклопластика, асбестоцемента) показана на рис. 74. Вспенивающуюся композицию наносят иа нижний облицовочный слон нз специальной смесительной головки. По завершении процесса вспенивания, по до окончания процесса отверждения, слой образующегося пенопласта подают под верхний конвейер, где накладывается верхний облицовочный слой. По выходе нз конвейера получаемую панель нарезают на отрезки требуемой длины - Конвейер снабжен боковыми ограничителями, которые позволяют получать панели разной толщины. Торцовые боковые стороны панели оформляют, загибая облицовочный материал, если используются рулонные материалы, или укладывая в форму сиециаль - ные жесткие элементы до заливки вспенивающейся композиции. Плита верхнего конвейера выполнена из отдельных пластин, управляют которыми прн помощи сжатого воздуха, что дает возможность варьировать давление на панель по длине. Для ускорения отверждения пенопласта установка снабжена системой нагрева инфракрасными лучами. Установка обеспечивает достижение высокой степени адгезии между пенопластом и облицовками [ПО, 162, 186, 190,203].

Аналогичные установки применяются для получения панелей с наружными слоями из готового стеклопластика [191] или волокнистых слоев в виде стеклохолста, минеральных волокон, которые после вспенивания пенопласта пропитывают полимером [184].

Для обеспечения лучшей адгезии образующегося пенопласта к наружным облицовочным слоям наружные облицовочные листы в процессе непрерывного изготовления с внутренней стороны покрывают слоем клейкой композиции [222].

Существуют установки для непрерывного изготовления слоистых конструкций с армированным пенопластовым слоем. На облицовочные листы в виде тонкой пленки наносят пенополиуретановый состав. Находящиеся на определенном фиксированном расстоянии один от другого листы проходят через зону армирования, в которой армирующие элементы (например, стержни) направляются с той же скоростью вдоль движения листов и входят в пространство между ними.

Листы и армирующие элементы направляются в зону вспенивания, где образуется пенопласт. Затем панель проходит через зону сжатия, в которой под депствием определенного давления ей придается требуемая толщина [163].

Пенополиуретановый средний слой может быть армирован также волокнами. Непрерывно под| отопляемую смесь полиуретана охлаждают до прекращения вспенивания и ровным слоем наносят на <нижнюю движущуюся ленту конвейера. Пенопласт между лентами конвейера подогревают до температуры вспенивания. Параллельно верхней и нижней поверхностям образующегося пенопласта вводят слой гибких разрозненных волокон, придающих пенопласту дополнительную прочность. Волокна вводят до начала вспенивания комнонщпн. Угол введения регулируют. Затем ленту конвейер i несколько сжимают, чтобы выдавить излишек смолы и впрессовать вспенивающуюся композицию в пространство между волокнами и вокруг волокон. Пенопласт сохраняет обычную пористость в промежутке между волокнами [172]. Для армирования пенопластового слоя при продвижении наружных листов между ними до образования пенопласта из жидкой вспенивающейся композиции вводят ребра жесткости. В результате получают слоистую панель, в которой вспененный слой связан с облицовочными листами и ребрами жесткости [165].

Армированный пенополиуретан повышенной прочности можно получить следующим образом. Вспенивающуюся композицию подают между непрерывно перемещающимися наружными листами, каждый из которых опирается на ролик с регулируемой температурой. После вспенивания и отверждения пенополиуретановой композиции при воздействии на нее тепла конструкцию из пенопласта и облицовочных листов разрезают на множество узких частей равной ширины. Каждую из полученных частей поворачивают на 90°, после чего эти части спрессовывают и склеивают друг с другом, в результате чего образуется сердечник из пенополиуретана, армированный множеством равноудаленных параллельных отрезков листа. Облицовочные листы наслаивают на верхнюю и нижнюю поверхности сердечника [173].

Изготовление конструкций одностадийным способом с одновременным образованием пенопластового слоя и формованием наружных слоев. Применяемые в последние годы пенопласты заливочного типа — пенополиуретаны, феноло-формальдегидные и другие композиции — позволяют изготовлять трехслойные панели с пенопластовым заполнением и одним или двумя наружными слоями из стеклопластика в одну стадию с комплексным использованием развивающегося при вспенивании давления н выделяющегося при отверждении тепла.

Давление, развивающееся при вспенивании композиции в полости формы, может использоваться не только для обеспечения надежной адгезии образующегося пенопласта к соседним слоям конструкции, но и для уплотнения рыхлого слоя неотвержденного стеклопластика.

Тепло, выделяющееся, например, прн отверждении резольиого феноло-формальдегидного пенопласта или пенополиуретана, может способствовать значительному ускорению процесса отперждеиня термореактпвного сви - зующего наружного слоя, сокращая время изготовления конструкции в целом.

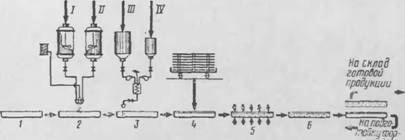

Метод особенно удобен при изготовлении изделий сложной конфигурации из стеклопластика и пенопласта (рис. 75). На внутреннюю поверхность формы, предварительно обработанную антиадгезионным составом, наносят композицию стеклонаполнителя и активированного

|

Л - и; Рис. 75. Технологическая схема одностадийного способа производства / — терморсактивное связующее с инициатором; II — терморсактивное связующее с ускорителем; III — вспенивающаяся композиция; IV — вспенивающие И отверждаюшие добавки / — обработка рабочей поверхности формы антиадгезионным составом; 2— нанесение слоя волокнистого наполнителя н активированного связующего: 3 — залнвка вспенивающейся композиции с добавками; 4 — стык наружного слоя панелн нз листовых материалов н закладных деталей; 5 — вспенивание композиции в «поддерживающей» форме; 6—выдержка изделия в поддоне до окончания процесса отверждения стеклопластика |

Связующего. Затем форма смыкается и внутрь ее подают вспениваемую композицию. Если изготовляется панель с внутренним слоем из готового листового материала, например асбестоцемента, древесностружечной плиты и т. д., то этот слой укладывают на форму после нанесения композиции стеклонаполнителя со связуюшим.

Закладные детали, предназначенные для крепления, навешивания и монтажа панели на несущие конструкции здания, могут устанавливаться на неуплотиеипый стеклопластиковый слой до укладки листового наружного слоя или прикрепляться к последнему и укладываться в форму вместе с ним.

Заполненную таким образом форму устанавливают в специальное зажимное устройство, способное противостоять развивающемуся при вспенивании давлению, и выдерживают до завершения процесса вспенивания и отверждения пенопластового слоя панели. После отверждения стеклопластикового слоя панель извлекают из формы. Давление во внутренней полости конструкции при вспенивании композиции зависит от химического состава вспениваемой композиции, количества ее, конфигурации изделия, объемного веса образующегося пенопласта и других факторов и может регулироваться в достаточно широких пределах, достигая довольно значительных величин—10—15 кгс/см2. Псе другие параметры процесса—температуру, скорость вспенивания и отверждения и др.-—можно регулировать, подбирая соответствующие исходные материалы и их соотношения. Оптимальное давление составляет 2—5 кгс/см2, при таком давлении образуется пенопласт, обладающий малой теплопроводностью и достаточно хорошей прочностью. Одновременно достигается высокая прочность стеклопластика и надежное соединение слоев панели. При большем давлении, обеспечивающем незначительное повышение прочности, конструкция «поддерживающих» форм очень усложняется [53, 87].

Так как вспениваемая композиция может проникать между волокнами армирующего материала наружного слоя, между слоем армирующего материала со связующим и вспенивающейся композицией прокладывают изолирующий слой — пленочный материал или специальное лаковое покрытие, образующее тонкую гибкую пленку на поверхности волокнистого наполнителя. Лаковые покрытия представляют собой растворы или суспензии полимеров в высоколетучем растворителе, например растворы нитрата целлюлозы, винилацетата и др. [168, 193].

В каждом конкретном случае конструкция оснастки для изготовления панелей может быть различной, но во всех случаях она весьма проста. Конструкционными материалами для формы могут быть дерево, металл, стеклопластик или их сочетания. Весьма удобными, особенно при изготовлении изделий сложной конфигурации, являются формы, оформляющая поверхность которых выполнена из стеклопластика. Стеклопластиковый поддон для формы изготовляют на деревянном или гипсовом макете с последующей обработкой. Для изготовления макета можно использовать листовое стекло, слоистый пластик, гофрированные металлические листы и пр.

Таким образом, «одностадийный» метод состоит в одновременном образовании пенопластового слоя и, по крайней мере, одного m наружных слоев из термоцеак - тпвного связующего, армированного или неармирован - ного. Поскольку образование пенопластового н наружного слоя идет одновременно, на их границе не возникает внутренних напряжений и качество изделий улучшается.

Этот способ производства может быть периодическим н непрерывным.

Разработаны установки для непрерывного производства многослойных конструкций одностадийным спосо - 2 3 h 5 1

|

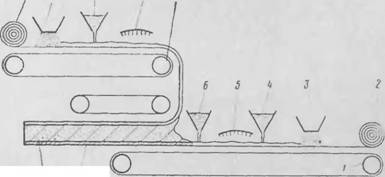

7 В Рис. 76. Принципиальная схема технологии непрерывного производства слоистых конструкций «одностадийным» способом / — конвейер; 2— целлофан; 3—армирующее рубленое волокно, 4— термо реактивный активированный полимер; 5 — инфракрасный обогрев для предварительной желатиннзацнн связующего; 6 — вспенивающаяся композиция; 7 — образующийся пенопласт; 8— наружные слон конструкции нз стеклопластика нлн другого армированного материала |

Бом: на бесконечную ленту транспортера разматывается целлофан, наносится необходимой толщины слой рубленого волокна и активированное термореактнвное связующее, затем подается вспенивающаяся композиция (рис. 76). Одновременно иа верхнюю ленту конвейера наносят рубленое волокно, термореактивное связующее, вспенивающуюся композицию. Затем» композиция вспенивается, образуя средний пенопластовый слой, и одновременно оформляются и отверждаются наружные сте - клопластиковые слои. По выходе с конвейера панель нарезается на отрезки 'необходимой длины. На установке могут быть получены панели с оформленными торцовыми сторонами. В качестве термореактивных связующих для наружных слоев конструкции применяют полнэфир - ные, эпоксидные и другие полимеры, которые армируют стеклянными или минеральными волокнами.

Разработанные в настоящее время технологические способы и оборудование позволяют изготовлять панели из пластмасс или с применением пластмасс, например пенопластов, практически любых размеров и различной конфигурации.