ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ПОЛУЧЕНИЕ ПЕНОПОЛИСТИРОЛА БЕСПРЕССОВЫМ МЕТОДОМ

Впервые беспрессовый метод получения пенополисти - рола был разработан в 1951 г. фирмой «BASF» (ФРГ). За сравнительно короткое время этот метод широко распространился почти во всех промышленио развитых странах благодаря простоте аппаратурного оформления технологической схемы. Кроме того, вспенивание отдельных гранул имеет ряд преимуществ перед вспениванием большого блока: из гранул можно изготовлять изделия очень сложной конфигурации, что невозможно сделать из блока; ввиду плохой теплопроводности полистирола отдельные гранулы можно вспенивать в 5— 10 раз быстрее; при вспенивании блока поверхностные слои пенопласта подвергаются воздействию тепла более длительное время, чем внутренние, что ведет к разрывам стенок элементарных ячеек поверхностных слоев и нарушению структуры материала [10, 12].

В СССР этот способ получил широкое распространенно п 1958 1959 гг., копа."Пешни радским IIIП Mill разработал технологию получения суспензионного полистирола и организовал его промышленный выпуск на Кус ковском химическом заводе. В 1961 г. этот институт разработал способ получения самозатухающего суспензионного полистирола. В 1965 г. суспензионный полистирол начали выпускать на Горловском азотнотуковом комбинате, а в последующие годы и на других предприятиях.

Для строительных целей пеиополистирол, получаемый беспрессовым методом, начали выпускать с 1959 г. на мытищинском комбинате «Стройпластмасс». В настоящее время он выпускается на ряде заводов (Минском, Киль - динском, Гаргждайском, Костеревском и др.). Уровень его производства в 1970 г. доведен до 415 тыс. ж3 в год.

Сырьем для производства пенополистирола беспрессовым методом ПСБ является суспензионный (бисерный) полистирол, который получают суспензионной полимеризацией стирола в присутствии изопентана [32].

С 1963 г. в СССР выпускается суспензионный полистирол с пониженной горючестью (самозатухающий). Горючесть полистирола, а следовательно, и пенопласта на его основе снижается при введении в стирол 4—5% тетрабромпараксилола.

Свойства гранул определяются молекулярным весом полистирола, содержанием в них незаполимеризовавше - гося стирола и изопентана, а также их гранулометрическим составом. Молекулярный вес (не менее 35 000) определяет прочностные и реологические свойства полимера. От содержания остаточного мономера зависит теплостойкость и долговечность материала. Содержание изопентана и гранулометрический состав гранул влияют на объемный вес получаемого материала.

Суспензионный полистирол для вспенивания должен отвечать требованиям МРТУ 6-05-959-66 и МРТУ 6-05-1019-66 (самозатухающий) (табл. 16).

Размер гранул суспензионного полистирола колеблется в пределах 0,5—3 мм. Молекулярный вес суспензионного полистирола, который определяется по относительной. вязкости, должен находиться в пределах 35 000— 45 000. При меньшем молекулярном весе гранулы слипаются при предварительном вспенивании, а при большем — вспениваются недостаточно вследствие высокой температуры размягчепня [35].

Сущность процесса получения пенополистирола беспрессовым методом (ПСБ) заключается в том, что под

влиянием нагрева выше 80°С полистирол переходит из стеклообразного состояния в вязко-текучее, а изопентан при температу-ре выше 28°С вскипает и давлением паров вспенивает гранулу полистирола [71].

ТАБЛИЦА 1С ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОЛИСТИРОЛУ

Показатели

Суспензионный

Внешний впд.......................................................

Влажность в %, не Более.......

Содержание в %

Мономера, не более..................................

|

5.4) н |

Порообразователя, не Менее.... Относительная вязкость, не менее. . . Дисперсность (ociaroit после просева на

Не MiMici-

Сиге по ГОСТ.>>М

С сеткон № 1 ..........................................

З • № О, Г)...........................................

Ласыпная масса1 в г]я, по более. . . Слппаомоеть грану л по классам 0. 1,2,.'}

Самозатухаю щий

Внешний вид.......................................................

Влажность в %, не более.................................

Содержание в %:

Мономера, не более...................................

Пороо(>разователя, не менее. . . Относительная вязкость, не менее. . . Дисперсность (остаток после просева на сите по ГОСТ 35S4 Г>.'3) в %, не менее:

С сеткой № 1 ..............................................

» » № 0,5.....................................................

Насыпная масса в г/л, не Более.... Слипаемость гранул по классам 0, 1, 2, 3 Время самозатухания2 в сек, не более. Потери массы в %, не более. . .

Бесцветные гранулы 1

0,25 I 0,4 4,5

45

Факультативно 20 | 20 I 35 I 50 0 III 2-3

Мутноватые гранулы

0,25 | 0,4 | 0,4 4

|

0,4 I 0,5 4 |

|

10 |

|

G0 |

|

0,5 3,5 |

1,5

|

50 |

30 |

10 |

|

Факультативно |

||

|

25 |

35 |

50 |

|

0-1 |

2 |

3 |

|

20 |

15 |

,0 |

|

50 |

1 Навеску полистирола (4 t) помещают и капроновый ковш, который выдерживают и течение 10 мин при 97—98°С в водяной бане. Затем вспененные гранулы подсушивают на но. щухе, помещают в мерный цилиндр и определяют насыпную массу.

2 Время самозатухания 11СБ-С определяют па образцах размером 140Х30ХЮ мм. Образец иносят н пламя и иыдержнвают о течение 5 сек, а затем фиксируют время, и течение которого на образце сохраняется пламя после удаления огня.

Основным фактором, позволяющим получить пепопо - листирол беснреосовым методом, является способность гранул такого i пдрофобпого материала, как полистирол.

Свариваться друг с другом в присутствии. воды при сравнительно низких температурах — 90—100°С.

Технологический процесс производства пенополистн - рола ПСБ состоит из следующих операций:

1) предварительное вспенивание гранул (первичное вспенивание);

2) сушка вспененных гранул (при необходимости);

3) выдержка гранул;

4) спекание* или формование изделий (вторичное вспенивание);

5) охлаждение отформованных изделий или блоков;

6) - резка блоков на плиты или изделия требуемых размеров.

Характерной особенностью технологии производства пснополистирола беспрессовым методом является двух- стадийный процесс вспенивания.

При первичном вспенивании в гранулах образуются равномерно распределенные ячейки, заполненные парами изопенташа, имеющие форму многогранников. Размер ячеек 50—150 мк. Толщина стенок ячеек не превышает нескольких микрон, что сравнимо с размерами молекулы

П

Полистирола (~100А), которые в сгенках ячеек находятся в ориентированном состоянии, образуя анизотропные пленки, что повышает агрегативную устойчивость вспененной гранулы. Первичное вспенивание характеризуется коэффициентом предварительного вспенивания К, который определяется соотношением объема вспененных Vi и исходных V0 гранул:

|

|

Величина К подбирается в каждом отдельном случае так, чтобы обеспечить заполнение вспененными гранулами всего объема формы и получить пенопласт заданного объемного веса [32]. Значение К зависит от молекулярного веса, гранулометрического состава и содержания изопеитана в суспензионном полистироле, а также ■от температуры и продолжительности его вспенивания.

Исходные гранулы суспензионного полистирола имеют насыпной вес 450—550 кг/м3. а после предварительного вспенивания 15—100 кг/м5. Для каждой партии суспензионного полистирола имеется оптимальное время вспенивания при определенной температуре, при котором устанавливается равновесие между парциальным чаиле нием внутри гранулы и внешним давлением. Более длительное время вспенивания ведет к разрушению гранул, образованию пористой структуры и повышению объемного веса.

Гранулы расширяются при нагрева пни за счет давления паров изопентана только в начальный период, а затем на вспенивание большое влияние оказывает диффузия паров воды в образовавшиеся ячейки [322J.

Водяные пары обладают значительной проницаемостью через пленки полистирола: например, при нормальной температуре проницаемость водяных паров в 4100 раз превосходит проницаемость азота. При повышении температуры проницаемость несколько снижается, но продолжает оставаться значительной. Поэтому по сравнению с диффузией паров изопентана из ячейки проникание пара внутрь ячейки более интенсивно. В этом случае стенку ячейки можно рассматривать как полупроницаемую перегородку. Поэтому диффузия водяного пара способствует дальнейшему расширению гранул. Предполагается, что 50% расширения гранулы происходит за счет проникания водяного пара [322].

На процесс предварительного вспенивания гранул кроме температуры и продолжительности влияет еще и давление. При повышенном давлении при предварительном вспенивании замедляется скорость вспенивания гранул и снижается их объемный вес, и наоборот, в вакууме можно получать гранулы с наиболее низким объемным весом. Поэтому предварительное вспенивание при повышенном давлении не проводится.

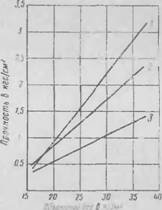

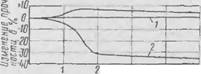

Снизить объемный вес вспененных гранул, как показали исследования, проведенные авторами в МИСИ им. В. В. Куйбышева, можно также вводя в воду при вспенивании поверхностно-активные вещества (ПАВ) или увлажняя гранулы раствором ПАВ, если в качестве теплоносителя применяется пар или вспенивание ведется токами высокой частоты. Как показали исследования, .в качестве ПАВ следует применять гидрофильные вещества, например с. с. б.—сульфитно-спиртовую барду. Для каждого ПАВ существует своп оптимальная концентрация, при которой объем гранул увеличивается максимально. Например, для с. с.б. эта концентрация па - хочнтся п и ре nvtax 0 При мой концентраций обь ем неш'нешшч ipaiiv. u уиелнчшисг> ч мл 11% (рис.11)

при вспенивании их в горячей воде. Кроме того, гранулы, вспененные в присутствии ПАВ, обладают большей агрегативной устойчивостью, что можно объяснить, очевидно, улучшением условий ориентации молекул полистирола на поверхности гранул и снижением диффузии паров изопентаиа. Это приводит к улучшению физико-механических свойств неноиоли - стнрола.

Цель предварительного вспенивания заключается в том, чтобы снизить количество вводимого в полистирол изопентаиа. Исследования [35] показали, что для создания нужного давления газа и получения вполне оформившегося изделия с объемным весом 20—30 кг/м3 необходимо 10— 12% изопентана. Фактически же в гранулах полистирола содержится 4—4,5% изопентана. Необходимое давление газа при окончательном вспенивании достигается тем, что во время выдержки (6—24 ч) сухих гранул после предварительного вспенивания атмосферный воздух засасывается в гранулы, в которых образовался вакуум при конденсации изопентана.

Если гранулы имеют большую влажность (более 25%), их перед выдерживанием желательно подсушивать, потому что при охлаждении гранул в ячейках конденсируются пары изопентана и воды, в результате чего образуется вакуум. Необходимо, чтобы воздух проник внутрь ячейки и давление внутри гранулы сравнялось с атмосферным. Пленки воды на поверхности гранул увеличивают продолжительность выдержки гранул. Однако они могут быть затянуты вакуумом внутрь ячеек и при окончательном вспенивании (формовании) изделия влага будет конденсироваться в момент остывания изделий, когда полистирол будет находиться еще в вязко-текучем состоянии. Это вызовет деформацию гранулы, и изделие получится мятым, недооформнвшнмея. Сушку желательно вести при температуре не более 40°С.

Гранулы выдерживают при температурах не выше 22 28°С, так как диффузия изопентана из ячеек грану

лы интенсифицируется с повышением температуры. Продолжительность выдержки зависит от объемного насыпного веса гранул и составляет при 20—30 кгмг примерно 6—24 ч. Снижение насыпного веса вызывает увеличение срока выдержки.

Для формования изделия вспененные гранулы помещают в форму, где они занимают 60—70% ее объема. Остальной объем приходится на меж гранульное пространство. При вторичном нагревании полистирол опять размягчается н переходит в вязко-текучее состояние В ячейках гранул создается парциальное давление паров изопентана, воды и воздуха, в результате чего гранулы увеличиваются в объеме.

Увеличение объема гранул ветет к полному заполнению объема формы. Гранулы, уплотняясь деформируются и превращаются п многогранники. В местах контакта отдельные гранулы свариваются (сплавляются), в ре зультате чего образуется монолитное изделие.

Во время вторичного вспенивания стенки формы испытывают давление, величина которого в основном зависит от объемного веса пенопласта

Р = а + Ру«. (42)

Где Р величина. давления разливаемого при формовании в Кгс! см- 'о — объемный пес пенопласта в г}см а н р—коэффициенты. зависящие от объемного леса пенопласта и свойств иг хотиого материала: в интервале. 20—100 кг[м3 а» 1.1, а P«6,3 [32)

Кривая давления, оказываемого вспенивающей массой гранул па стенки формы, в зависимости от времени вторичного вспенивания имеет резко выраженный максимум. По достижении этого максимального давления можно фиксировать время окончания процесса формования. Следует отметить, что своевременное окончание процесса формования решающим образом влияет на качество пспополистнрола. При преждевременном окончании гранулы недовспеннваются. плохо сплавляются. При излишнем времени формования ячейки гранул разрушаются и возникают усадочные явления. В обоих случаях наблюдается резкое снижение механических показателей и качества изделия [19. 32"].

При охлаждении пенопласта после окончательного вспенивания в ячейках гранул, так же как и при охлаждении после предварительного вспенивания, создается n. iKVVM Остом иеппп. пп.! толж. ш сопротивляться раз пит uii. Ti'iiiiii и мишках и itmoi |м"риог<> (о ivjs пор, по

10Г> Ка воздух не заполнит ячейки. Поэтому полученные из делия из пенополистирола постепенно охлаждают в формах до температуры 40—50'С, после чею их извлекаю г.

Полученные изделия желательно подсушивать, тик как затянутая вакуумом в ячейки гранул влага будет повышать объемный вес и снижать коэффициент теплопроводности материала.

Получить изделия из пенополистирола L оиье. миым несом более 10 кг/м3 можно одностадийным способом, так как давление паров изопентана и воды становится достаточным для заполнения материалом всего объема формы, его уплотнения и склеивания.

Технология получения. Производство пенополистиро Ла в СССР организовано по описанной технологическом схеме, которая предусматривает двухстадийную теплоВую обработку суспензионного иолиС1ирола. Организация производства на различных предприятиях различается конструкциями применяемого оОорудования. Ьыоор оборудования определяется в основном требуемой конфиг) - рацией и объемным весом изделий, получаемых из пенополистирола. Кроме того, пенополистирол можно нзю - товлять непосредственно в строительных конструкциях.

Предварительное вспенивание ведут при помощи ю - рячей воды, пара, воздуха или токов высокой часю ты, иа! ревая бисерный полистирол до У0 121ГС. При J том объем гранул увеличивается в 10—30 раз в зависимости от свойств исходною суспензионного полиежрола.

Для этой операции используют различные виды всиеии - вателей периодического и непрерывного действия с различными теплоносителями. Выбор теплоносителя и конструкции в-спенивателя определяется обьемом производства пенополистирола [32J: при небольших объемах более рационально вести предварительное вспенивание в периодических вспенивателях при помощи горячей воды, так как в этом случае оборудование весьма несложно. При вспенивании горячим воздухом отпадает необходимость сушки и выдержки гранул, но низкий коэффициент теплопередачи затрудняет эффективное проведение процесса, что приводит к неравномерному вспениванию гранул.

При значительных объемах производства пенополистирола наиболее выгодно применять водяной пар, который позволяет автоматизировать процесс предварительною вспенивания. При этом гранулы увлажняются ис-

значительно и необходимость их сушки отпадает. Этот метод получил наибольшее распространение.

Процесс предварительного вспенивания ускоряется в поле токов высокой частоты. Недостатком этого метода является низкое значение тангенса угла потерь сухих гранул полистирола. Поэтому необходимость увлажне-

![]()

|

П гТч":г|Г1 |

|

Стон излита Во Аы |

|

/ Воздух 70 ЖС |

|

1- |

|

Пар |

Збуннер Хоанигиии

RNliijJ

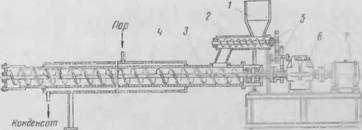

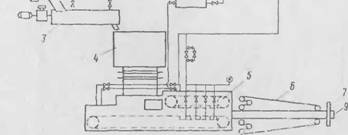

Рис. 32. Схема механического испеннпанпи

Ния гранул и их последующей сушки делает этот метод нецелесообразным [32].

К периодическим вспенивателям относятся водяные ванны, куда бисерный полистирол загружают из расчета около 500 г на 1 м2 поверхности ванны. Вспенивание ведут при 95—98°С в течение 2—5 мин. Имеются также периодические вспениватели, например, конструкции ЦНИИСК [32], представляющие собой вертикальные круглые резервуары из стали, снабженные мешалкой. Теплоносителем служит вода, подогреваемая паром. Гранулы загружают вручную или через механические заслонки. На паровой линии установлен автоматический клапан, сблокированный с реле времени. С помощью реле задают режим предварительного вспенивания в зависимости от качества гранул и требуемого объемного веса пенопласта. Процесс контролируют визуально через смотровое стекло.

К непрерывным вспенивателям относятся механические, шнековые, барабанные, У11В и др. Механический вспеииватель (рис. 32) представляет собой прямоугольный бак 1, обогреваемый паром через барботер 2, проложенный по днищу бака. В верхней части бака помещен металлический шпек 3, служащий для удаления вспененных гранул.

Бисерный полистирол загружают в бак для всиспп - паппи нп бункера I через дозатор 5 в раструб 6. П.; Ho

Les

Следнего гранулы выталкиваются в подогретую до 90— 95°С воду нагретым до 70—80°С воздухом, подаваемым вентилятором. Всплывшие гранулы разрыхляются лопастной мешалкой, захватываются шнеком 3, поступают в люк 7 и на сетку для стока воды [35].

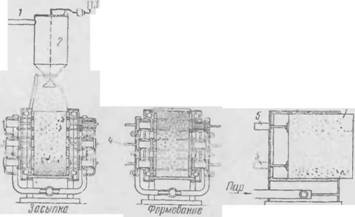

Шнековый вспениватель конструкции мытищинского комбината «Стройпластмасе» (рис. 33) представляет со

|

Рис. 33. Шнековый аппарат для вспенивания / — бункер; 2— шнековый дозатор; 3 —трубчатый шнек: 4 — паровая "«Сашка; 5 — набор шестерен привода дозатора; б —редуктор; 7 — электродвигатель |

Бой трубу диаметром 200 мм, внутри которой суспензионный полистирол с помощью шнека движется с определенной скоростью от загрузочного отверстия до выхода. Трубчатый корпус шнека имеет паровую рубашку, куда поступает пар под давлением 0,9—1,1 атм. Через отверстия в корпусе пар поступает внутрь канала вспе - иивателя, благодаря чему там создается температура 95—102°С. Время прохождения суспензионного полистирола, в зависимости от свойств, устанавливается в 1—2 мин, благодаря чему гранулы вспениваются и выходят из вспенивателя с 16—20%-ной (по весу) влажностью. Производительность шнекового вспенивателя составляет 1—2,5 м?!ч. Мощность электродвигателя 4,5 кет.

Разработана также конструкция шнекового вспенивателя, в котором гранулы вспениваются при помощи воды с температурой 90—95°С. Мощность электродвигателя 1 кет, производительность 90—110 кг/ч при полном цикле работы 6 мин [47, 71].

Барабанный вспениватель конструкции проектного института Гипростройматериалы предусматривает вспенивание бисерного полистирола паром под давлением 0.7 0,9 итм. подаваемым но вращающийся барабан 1»исср поступает через ячейковый дозатор и с помощью пара вдувается во вращающийся барабан через. паровой эжектор. Время вспенивания в зависимости от заданного объемного веса вспененных гранул составляет 3—6 мин и регулируется скоростью вращения барабана при помощи вариатора скоростей. Производительность пспсиивателя — 4,5 5,5 л/3/'', расход пара—150 кг/ч. Из барабанного вснспивателя гранулы выходят с влажностью 30—50% [47, 71].

В установке для предварительного вспенивания марки УПВ-1, разработанной ленинградским проектным институтом № 1, предварительное вспенивание суспензионного полистирола ведут в турбулентном потоке воды. Такое движение воды создается воздухом, подаваемым компрессором. Водп нагревается при помощи паровых регистров. Производительность УПВ-1 —65 кг/ч, расход пара на вспенивание— 22—43 кг/ч; воздуха — 42— 84 м3/ч воды — 0,7 м3/ч. Установка предварительного вспенивания УПВ-2 предусматривает вспенивание суспензионного полистирола при помощи паровоздушной смеси [10, 71].

Вспененные гранулы сушат обычно при помощи воздуха с температурой 40—60°С >во время транспортирования гранул. в бункере вылеживания. Применяют также пневматические сушилки.

Выдерживают гранулы в бункерах в течение 6—24 ч И более. Максимальный срок выдержки вспененных гранул— не более 14 суток: при большем времени .выдерживания изопентан улетучивается и способность гранул к вспениванию снижается.

Вторичное вспенивание (формование изделия), в зависимости от требуемой конфигурации и объемного веса изделий из пенополистирола, можно вести на различном оборудовании периодического и непрерывного действия, с использованием различных теплоносителей. Выбор того или иного способа формования изделия, как и при предварительном вспенивании, определяется необходимым объемом производства и имеющимися энергетическими ресурсами.

К формовочным агрегатам периодического действия следует отнести переносные и стационарные формы различных конструкций Переносные формы, обычно небольшого размера (например, 900Х650ХЮ0 мм), изго - гоплиют in иержашчощеп стали или алюминия с плот но шкрыплющпмиси Крышками Формы имеют перфп

По

Рацию Для выхода воздуха и воды. Вторичное вспенивание гранул в переносных перфорированных формах ведут в горячей воде или в среде пара.

Некоторые конструкции форм имеют ложное днище, куда подается острый пар для вторичного вспенивания. Параметры вторичного вспенивания в переносных формах приведены в табл. 17.

При использовании для вторичного вспенивания токов высокой частоты применяют деревянные или другие токонепроводящие формы. При формовании изделия в форму закладывают предварительно вспененные гранулы полистирола с влажностью 30—50%. Заполненную форму помещают в поле токов высокой частоты. Ввиду низкой диэлектрической проницаемости полистирола, основная часть энергии идет на разогрев воды до кипения. Образовавшиеся пары воды нагревают гранулы, в результате чего происходит их вспенивание и склеивание. После испарения основного количества воды показатель диэлектрических потерь (tgЈ) системы сильно снижается и в результате уменьшается потребляемая мощность. Можно считать, что процесс вторичного вспенивания на этом заканчивается.

Стационарные формы позволяют получать блоки значительных размеров. Они оборудуются обычно гидравлическими затворами для смыкания и раскрытия стенок формы и выталкивателями. Материал прогревают обычно перегретым паром, охлаждают — водой. Некоторые конструкции стационарных форм имеют пустотообра - зователи, которые могут располагаться как в продольном, так и в поперечном направлении. Эти формы позволяют изготовлять пустотелые блоки из пенополистирола.

Пустотообразователи представляют собой металлические перфорированные трубки различного сечения, по которым водяной пар подается в массу гранул.

При изготовлении трехслойных панелей в стационар - пых формах во время вторичного вспенивания происходит одновременно приформование пенополистирола к листам обшивок и обрамление панели [32].

Формы конструкций Гипропласта позволяют получать одновременно четыре блока размером 1000X750 X XI86 мм. Материал прогревают паром под давлением 1,6—1,7 атм. Охлаждают изделия водой. Общий цикл формования блоком составляет 30 мип

In

|

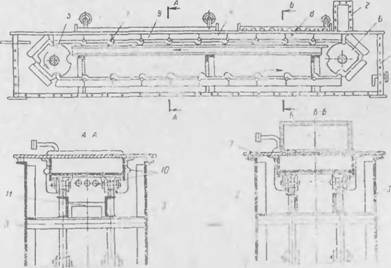

Стационарные формы конструкции ленинградского проектного института № 1 (рис. 34) позволяют получать блоки размером 1000Х1000X500 мм [38. 71]. Форму заполняют вспененными гранулами, закрываю: и вводят в нее перфорированные трубки — инъекторы, но которым Рнс. 34. Форма конструкции ПИ-1 /—грубонропол: 2—буикер-ло. тюр: Л - припоя I:Tiiop.I бункер,I; ■/— ниL.CKlopu: 5 — пыгалыта - гелн; Ft — гпгоипе Iijacjiiic

Из влечение изделм |

Поступает пар с давлением около 4 атм. Расстояния между инъекторами подобраны таким образом, чтобы поступающий пар равномерно прогревал всю толщу пенополистирола. Автоматическое устройство регулирует время выдержки инъекторов и приводит в действие гидравлические домкраты, раздвигающие стенки камеры. При этом газовая фаза в пенопласте адиабатически расширяется, что вызывает очень быстрое охлаждение блока по всему объему одновременно. Затем следует подпрес - совка вспененного материала. После извлечения инъекторов образовавшиеся отверстия заплывают под действием внутреннего давления, развиваемого пенопластом. Работа установки автоматизирована.

Время вспенивания и спекания блока 60—120 сек. Полный технологический цикл изготовления блока составляет 10 мин: засыпка навески предварительно всне - пенных гранул полистирола в форму после первичного вспенивания — 2 мин подача пара через инъекторы в форму по всей массе материала (формование) —2 мин; Охлаждение при адиабатическом расширении 3 мии; Подпрессовка изделий 1 мин открывание формы и извлечение изделия I мин Производительность агрегатi 3 к1'/Ч (шесп. блоков рашером 10(ЮЧ Ю()0Г>0 1/1/) При полной автоматизации процесса возможно сокращение цикла до 5 мин [10, 12, 38, 71].

Формы конструкции Центрального научно-исследовательскою института строительных конструкции (Ц1ШИСК.) позволяют изготовлять блоки размером 1920Х1460Х(142—182) мм. Они имеют ииъекторы для ввода пара и пустотообразователи; вибростол для вибрирования формы при загрузке; нагреваемые верхние и нижние плиты, которые создают противодействие пенопласту при вспенивании, и агрегат для извлечения пу - стотообразователей и инъекторов. Процесс формования блоков состоит из следующих операций: засыпки первого слоя гранул и вставки нижнего ряда инъекторов; засыпки второго слоя гранул и вставки пустотообразова - телен; дальнейшей засыпки гранул и вставки верхних инъекторов с последующей досыпкой последного слоя пенополистирола. При этом ведут непрерывное вибрирование формы. Форма прогревается паром, а затем охлаждается водой. После охлаждения ннъекторы и пустотообразователи извлекаются и готовый блок пенополистирола выталкивается из формы. Производительность установки 6—12 болоков в 1 ч.

К формовочным агрегатам для вторичного вспенивания непрерывного действия относятся конвейерные линии, карусельные машины, установки по получению пенополистирола непрерывным методом горизонтального и вертикального типа и др.

Конвейерная линия состоит из форм, движущихся по замкнутой линии. Непрерывное формование ведут в несколько стадий: загрузка вспененных гранул в форму, замыкание формы, тепловая обработка в пропарочной камере, остывание, размыкание формы и извлечение изделия [10].

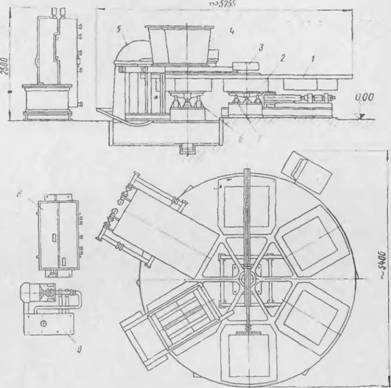

Карусельная машина конструкции инсгит>та Гипро- стройматериалы представляет собой круглый стол, на котором размещается шесть форм (рис. 35). Время поворота стола на 60°, т. с. на одну форму, составляет 10 сек. Операции загрузки, прогрева, охлаждения и выгрузки форм осуществляются последовательно после каждого очередного поворота стола карусельной машины. Термообработку материала ведут перегретым паром с температурой 110—120°С и давлением 1,7 атм в течение 4 мин, Охлаждение — водой. Конечная температура охлаждения форм Г)0рС. Отформованный блок освобождается от формы при помощи гидравлического выталкивателя.

Максимальный размер формуемых изделий 1000Х X юоохзоо мм. Производительность карусельной машины 7,5 шт/ч, или 2,25 м3/ч. Вес одного блока полистироль - ного пенопласта 6 кг при объемном весе 20 кг/м3. Расход пара 250 кг/ч. Мощность электродвигателя 7 кет

|

Рис. 35. Схема карусельной машины I — карусель г приводом; 2—форма; 3— механизм сталкивания; 4 — дозирующее устроЛство; 5 — гндраплнческнЛ пресс; 6—механизм дозирования; 7— подтемнкк; S — распределительная станция; 9 — насосная станция |

Практика эксплуатации карусельных машин показала, что их конструкция требует доработки, в частности, чтобы увеличить срок выдержки готового изделия, необходимо реконструировать узел охлаждения [47, 71].

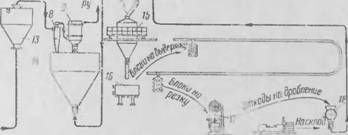

Установка непрерывного действия конструкции ПК. Б Управления промышленности стройматериалов БССР позволяет получать непрерывную лепту пенополистирола объемным весом 20—40 кг/м3, шириной 1200 мм и толщиной 100 мм (рис. 36). Формующий агрегат состоит из четырех основных узлов: цепного транспортера, который является формующим органом, ленточного транспортера, предназначенного для охлаждения готового бруса; мундштука, связывающего оба транспортера, и резательного устройства. Пар с температурой 99—102°С подается в верхнюю и нижнюю паровые камеры. Брус пенопласта охлаждается вакуумом 200 мм вод. ст., который способствует испарению влаги. Время полного технологического цикла составляет 77,5 мин. Производительность ус тановкн 9,22 м3/ч [71].

Установка для непрерывного получения пенополистирола конструкции Владимирского научно-исследовательского института синтетических смол (НИИСС) состоит из ленточных транспортеров: две ленты расположены горизонтально друг над другом, образуя верх и дно камеры; две другие создают переднюю и заднюю стенки камеры. Скорость движения лент 1,5 м/сек. Через перфорацию в верхней и нижней лентах подается острый пар. Длина машины 3 м, ширина ленты 0,35 м. Высота слоя пенопласта 10 см. Производительность ма шины 0,3—0,5 м3)ч [10, 12, 71].

Установка для. получения пенополистирола непрерывным методом конструкции Научно-исследовательского института химического машиностроения (рис. 37) представляет собой горизонтальный конвейер 1, смонтированный на раме 2, закрытой щитами 3. Привод конвейера обеспечивает плавное изменение скорости конвейера. Конвейер состоит из 49 тележек 4 и двух барабанов - ведущего 5 и натяжного ведомого 6. Тележки размером 250X500 мм шарнирно соединены между собой осями, на которые надеты ролики. С помощью роликов тележки катятся по направляющим рельсам, расположенным пот верхней ветвью конвейера. Тележки имеют боковые стенки, поэтому верхняя ветвь конвейера образует непрерывный желоб прямоугольного сечения. Желоб закрыт сверху неподвижной плитой 7, снабженной рубашкой. По длине установка разделена на три зоны: зону нагрева 8, зону охлаждения 9 и переходную johv, разделяющую две последние. Участок плиты, закрытый рубашкой, в зоне нагрева имеет перфорацию по ширине конвейера, п которую подается пар. В зоне охлаждения в рубашку плиты поступает холодная вода, а под рабочей ветвыо конвейера и около боковых стенок тележек

PIic. 36 Схема установки непрерывного действия / — бункер «сходного сырья; 2 — тарельчатый питатель; 3—ншек предварительного вспенивания. 4 — бункср-смеситель; 5—ценной конвейерный спекатель (цепной транспортер); 6 — леигочный конвейерный охладитель (ленточный транспортер), 7 — резательное устройство. 8 — Бак приготовления смазкн; 9 — плнга пенопласта

|

|

Рис. .1/' Силы Vi-I.IIHIIIKII Iiicipjbiiiiii 11Н11Ч11АЛЛ111

|

|

|

|

Til.

Установлены перфорированные трубы 10, из которых диища и боковые стенки тележек орошаются водой. Вода стекает в лоток 11, а оттуда на слив. Для отвода конденсата, образующегося внутри желоба при формовании блока, в тележках предусмотрены отверстия. Для равномерного распределения по сечению желоба вспененных гранул, поступающих самотеком из бункера 12 па конвейер, и их уплотнения в начале желоба установлена вертикальная пластипа, совершающая возвратно-поступательное движение. От непрерывного блока плиты нужной длины отрезают дисковой пилой.

Средняя производительность установки 2,66 м3/ч, Средний расход пара с давлением 1—1,5 атм на 1 мъ изделий 61 кг. Готовые блоки из пенополистирола объемным весом 20—25 кг/м3 имеют размеры: сечение 500ХЮ0 мм, длину от 800 до 6000 см [1,71].

Установка непрерывного действия вертикального типа конструкции Всесоюзного научно-исследовательского института новых строительных материалов (ВННИНСМ) позволяет получать блоки пенополистирола объемным весом 30—100 кг/м3, минуя операцию предварительном вспенивания. Она представляет собой шахту, две боковые стенки которой неподвижны, а две другие — непрерывно движущиеся ленты транспортера. Шахта по высоте разделена на три зоны: нагрева, где происходит предварительное вспенивание; спекания, куда подается пар с температурой 105—110°С; охлаждения (водяного).

На установке можно получать панели шириной 1200 мм и толщиной до 100 им. Габариты установки, высота 5000 мм, ширина 2000 мм, длина 3000 мм вес ее 6 т. На этой установке непосредственно при формовании можно отделывать панели различными атмосферо - стойкими покрытиями.

Технологические параметры вторичного вспенивания (формования изделия) приведены в 1абл. 17.

Отформованные изделия или блоки при необходимости сушат в сушильных камерах при 40—60°С, выдерживая их примерно 1—3 суток. Окончательная сушка изделий проходит на складе готовой продукции. При этом за первые 10 суток проходит максимальное высушивание до весовой относительной влажности 30- -40%, а затем в последующее время влажность постепенно доходит до 12—20%.

Плокп па плиты нлн п. щелпи требуемых размеров релчуг при помощи дисковых пил или иа калибровочных

Станках горячен струной (ннхромопой проволокой), по которой пропускают электрический ток напряжением до

|

Г Л I, л II и I/ I КХНиЛОГИЧЕСКИЕ ||Л1>ЛМ11 Г1'М ФОРМ'ШАII ИЯ Изделии ИЗ ПЕНОПОЛИСТИРОЛА

|

Вторичное вспенивание или получение иепоиолпегиро - ла можно вести непосредственно. в строительных конструкциях. Во ВНИИНСМ, ЦНИИЭП жилища и других организациях разработаны способы и отработаны оптимальные технологические параметры спекания отдельных гранул в конструкциях:

1) получение монолитного слоя пенополистирола в конструкции лри совместной тепловой обработке свеже- отформованного бетона и предварительно вспененного суспензионного полистирола.

2) получение монолитного слоя полистирольного утеплителя на готовой железобетонной конструкции.[32, 71, 289].

Процесс производства пенополистирола беспрессовым методом не требует больших затрат труда, он может быть непрерывным и автоматизированным [47, 71].

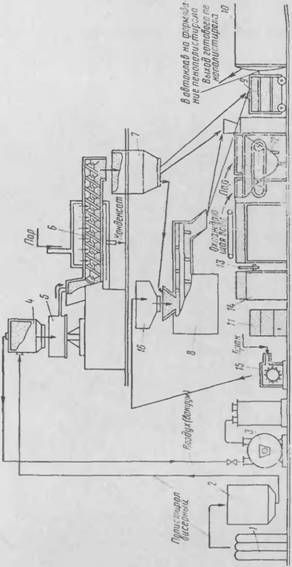

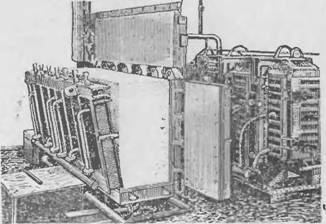

Промышленное производство пенополистирола ПСБ для строительства освоено в 1959 г. на мытищинском комбинате «Стропил астм лес». Технологическая схема производства на этом комбинате заключается в следующем (рис. 38).

Сырье с цехового склада 1 на электрокарах подают в бункер 2. С помощью вакуума, который создастся прн помощи макуум насоса суспепиюпнып полистирол но д. пог п бункер /, огкv'i.:i 'icpe. t тарельчатым питатель.1

|

|

Он поступает в шнек 6 для предварительного вспенивания. В шпеке поддерживается температура 96—98°С с помощью нагрева паровой рубашки и острого пара, подаваемого внутрь шнека через перфорацию. Кратность вспенивания регулируют скоростью прохождения сырья в канал шнека и подачей пара. Из шнека вспененные гранулы подаются в приемный бункер 7. Затем гранулы поступают в шнековый смеситель <§, где их смешивают с

|

I ■■ -wusivum |

Рис. 39. Технологическая схема производства ПСБ с

Раздробленными отходами пенополистирола, которые добавляют в количестве 10—15%. Время перемешивания 60 сек. Предварительно вспененные гранулы поступают в дюралюминиевые формы, предварительно смазанные мыльной эмульсией. Заполненные формы укладывают на вагонетки 9 в два ряда: размером 100 мм по 5 шт. в ряд и по 50 мм по 8 шт. в ряд. Формы на вагонетке укрепляются рамой, жестко скрепленной с вагонеткой стальными болтами. Вагонетки собирают в состав, который загружают в автоклав 10. Автоклав герметически закрывают л подают в него острый пар в течение 20— 50 мин. В автоклаве происходит вторичное вспенившие и формование изделия. После снятия давления состав вагонеток выгружают, охлаждают в цехе в течение 30 мин, а затем остывшие вагонетки распалубливают и вынимают из форм готовые изделия //. Формование плит производится также н иа поточной машине непрерывного ченствия 12 Масть плит поступает па резку. При помо щи ножа /.? выходящий 6pvc разрезается па плиты, которые поступают на рязбракопочнын стол 14. Образовавшиеся в результате резки плит отхоты, а также брак поступают и пробил к v lr> и иогле нше льчеиич шчлютп и с 1 1п, г|> 10

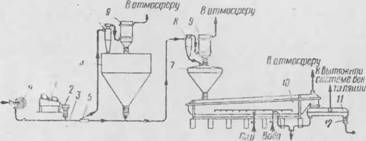

По схеме получения пенопласта, показанной па рис. 39, окончательное вспенивание ведут в стационарной форме конструкции Гипропласта. Бисерный полистирол, распакованный из мешков на наклонном столе /, поступает в шлюзовой затвор 2, а затем в трубопровод 3. Необходимое давление воздуха для перемещения бисерного полистирола создается вентилятором 4. В трубопроводе предусмотрен отклоняющий клапан 5, который даег

|

Применением установки предварительною Ncneniin. i ния УПВ 1

|

Возможность направлять бисерный полистирол или в бункер запаса 6, или в расходный бункер 7 через циклоны 8 и рукавные фильтры 9. По этому же трубопроводу бисерный полистирол подается из бункера запаса 6 в расходный бункер 7, а затем в установку 10 для предварительного вспенивания, которое ведут в воде при температуре 98—100°С в течение примерно 6 мин. Для этого в УПВ-1 непрерывно подают пар.

|

В атмосферу

|

Вспененные гранулы через сито транспортера 11 и шлюзовой затвор 12 транспортируются воздухом в пнев матическую сушилку 13, где они сушатся потоком восходящего горячего воздуха при температуре 60°С. Из сушилки гранулы через циклон 5 и рукавный фильтр 9 Поступают в бункер 14 для выдержки гранул, где их выдерживают в течение 2,5 суток при 16—18°С для выравнивания давления внутри вспененных гранул. Из бункера 14 гранулы через циклоп 8 и рукавный фильтр 9 Пневмотранспортером загружаются в расходный бункер /5. Окончательное формование блокпв пропехочит в фор mi - Ш. Полученные блоки отравляют на вычержку. мог ■К - Mint па ленточном г гаи ке 17 с приспособленном для

резки в виде металлических нпгой, по которым пропускается электрический гок, распиливают на плиты нужных размеров и отправляют на склад готовой продукции.

Отходы, полученные при распиловке, направляют в дробилку 18 и после размельчения по трубопроводу возвращают в расходный бункер 15 В предварительно вспененные гранулы допускается добавлять до 10% отходов.

При получении ПСБ с помощью токов высокой частоты первичное вспенивание осуществляется в шнеке. Увлажненные до 30—50% гранулы формуют при следующих параметрах: напряжение на электродах — 6 кв, Частота тока — 15—25 Мгц, время обработки — от 8 до 270 сек, в зависимости от объемного веса, толщины изделий и качества суспензионного полистирола [71].

В СССР имеется еще ряд цехов по выпуску пенополистирола ПСБ, технологические схемы которых представляют различные комбинации из рассмотренного оборудования. Например, на Гаргждайском комбинате стройматериалов производство организовано по технологической схеме мытищинского комбината «Стройпластмасс»; на Минском заводе строительных изделий первичное вспенивание осуществляется в шнеке, а формование блоков—на установке конструкции ПКБ УСМ БССР; на Кильдинском кирпичном заводе первичное вспенивание ведут в барабанном вспенивателе, а формование блоков — в карусельной машине и т. д. Самозатухающий пенополистирол ПСБ-С получают по описанным технологическим схемам без изменения технологических параметров. Для получения самозатухающего пенополистирола из обычных гранул можно воспользоваться разработанным ВНИИСС способом, который заключается в обработке гранул после первичного вспенивания водной суспензией антипирена. Антипирен состоит из трех - окнен сурьмы (0—8 вес. ч ), хлорированных парафинов ХП-70 (22—27 вес. ч.) и эмульгатора ОП-7. Дальнейшая технология остаетсяе без изменения.

Пенополистирол ПСБ и ПСБ-С изготовляют согласно ГОСТ 15588—70. Плиты должны иметь правильную прямоугольную форму. Отклонение от прямого угла не должно превышать 3 мм иа 500 мм длины грани плиты. На поверхности плит по допускаются впадины и выпуклости глубиной (высотой) более 5 мм. Общая площадь впадин п выпуклое гей не должна превышать 2% плотаМи пли ги В пли I ах чппугк.'пчся при гупленноеП, ребер ii углов па глубину не более 10 мм от вершины прямого угла и скосы по сторонам притуплённых углов не более 80 мм.

Плиты в зависимости от величины объемного веса (в кг/м3) делятся на марки 20, 25, 30 и 40 (ПСБ) и 23, 30, 40 (ПСБ-С).

Техника безопасности. Пожарная опасность при производстве ПСБ существует как при хранении суспензионного полистирола, так и при изготовлении, хранении и обработке пенополистирола.

При хранении из суспензионного полистирола выделяется изопентан, который способен образовывать взрывоопасную смесь (нижняя граница взрыва 1,4 объемных процента; температура воспламенения 285°С). Кроме того, суспензионный полистирол склонен к образованию электростатических зарядов. Искровые или кистевые разряды от полистирола к стенкам резервуара могут воспламенить изопентан—воздушную смесь (минимальная энергия воспламенения изопентана 0,88 в-сек). Поэтому помещение для хранения суспензионного полистирола относится к категории взрывоопасных.

Как правило, со склада в производственные помеще ния сырье доставляют пневмотранспортом, который должен быть снабжен устройством для отвода статического электричества и пожарозащитными заслонками. Технологические операции (первичное и вторичное вспенивание), проводимые при помощи пара, пожарной опасности не представляют, так как при этом атмосфера насыщена водяными парами, кроме того, пары отсасываются. Однако при первичном вспенивании гранул выделяется наибольшее количество паров стирола. В меньшей степени он выделяется при окончательном вспенивании и формовании изделий. Поэтому согласно нормам производственной санитарии необходимо устраивать в этих местах местные отсосы воздуха, а в цехе — приму дительиую вентиляцию.

При сушке и выдержке вспененных гранул следует учитывать, что образование взрывоопасной смеси завн оит от размера помещения и количества хранящегося продукта. При выдержке следует рассчитывать на выделение 20 кг изопентана из 1 т продукта [24]. Поэтому отделение выдержки требует специального помещения, отгороженного брандмауэром и снабженного стационарными сирпнклерными, паровыми или углекнслотнымп огнетушителями.

1?3

Пенополистирол ПСБ относится к числу легкогорючих материалов (температура воспламенения 485°С); он горит с большой интенсивностью (2,19 кг/мин-Ж3) с выделением 11 ООО ккал/кг тепла и большого количества дыма (267 м3/м3) с высоким содержанием токсичных продуктов, главным образом СО. ПСБ может быть воспламенен от спички или искр при автогенной сварке. Склады для хранения ПСБ оборудуются вытяжкой и стационарными огнетушителями. Кроме того, необходима окантовка пола для предотвращения растекания горящего полистирола, так как при горении 1 м3 ПСБ образуется 23 л жидкого вещества.

Резка блоков ПСБ раскаленной проволокой с температурой до 350°С пожарной опасности не представляет, однако следует считаться с опасностью воспламенения стружки. Необходимо следить за исправностью режущего инструмента, не допускать скопления ныли, отходов и готовой продукции.

|

|

|

Рис. 41. Зависимость прочности ПСБ от объемного веса 1 — изгиб: 2 — растяжение; 1 — |

Свойства и области применения. Пенополистирол марки ПСБ представляет собой тонкоячеистые сферические гранулы, спекшиеся друг с другом. Внутри каждой частицы имеются микропоры, а между частицами — пустоты различных размеров. Объем пустот составляет 3—6%, а

Объем мпкропустог 171].

Физико-механические свойства ПСБ зависят от качества суспензионного полистирола, его гранулометрического состава, методов и режимов первичной и окопча-

тельной термообработки. В табл. 18 приведены основные свойства ПСБ, изготовленного на различных заводах СССР по различным технологическим схемам [15]. На физико-механические свойства ПСБ, как показали исследования, проведенные авторами, влияет также наличие поверхностно-активных веществ в теплоносителе или иа поверхности гранул (рис. 40).

Физико-механические свойства ПСБ и ПСБ С зависят от объемного веса (рис. 41); опи должны соответствовать показателям ГОСТ 15588—70 (табл. 19).

|

Пик ПЛ.! гол г. |

ТАБЛИЦА 10 ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПСБ И ПСБ-С

Нормы для марпК по объемНой массе п сухом состоянии

II К.-/М-1

Предел прочности при статическом изги

Бе в кгс/см2, не менее................................

Прочность при - ном сжатии в кгс/см

Не менее..................................................

Водопоглощение за 2) ч в % по общему

Не более...................................................

|

Ю |

Коэффициент теплопроводности в сухом состоянии при 2J±5'C в ккал/м ч-град, Не более

П р и м е ч а н и е. При несоответствии плит хотя бы одному из требований для данной марки они должны быть отнесены к более низкой марке, требованиям которой, за исключением объемной массы, плиты полностью отвечают-

Плиты ПСБ-С при определении времени самостоятельного горения не должны поддерживать после удаления источника огня самостоятельного горения в течение более 5 сек.

Влажность плит, отгружаемых потребителю, не должна превышать 15% по массе.

Относительное сжатие при 70°С (теплостойкость) под нагрузкой 0,05 кгс/см2 должно быть не более 5%.

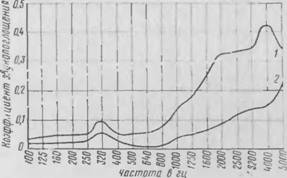

Пенополистирол ПСБ, как и марок ПС-1 и ПС-4, в диапазоне частот 100—1000 гц имеет низкий коэффициент звукопоглощения, так как поры у него в основном закрытые. Коэффициент звукопоглощения ПСБ повышается только при частотах в диапазоне от 200 до 5О00 гц (рис. -12) [34].

Обжатие ПСБ, как п псиополтчнрола ПС-1 п ПС-1, снижает динамическим модуль упругости и обеспечивает

требуемые звукоизоляционные качества от ударных и воздушных шумов. Прочностные показатели пенополистирола ПСБ не снижаются после 25 циклов заморажи вания и оттаивания; он отличается хорошей воздухостои - костью и биостойкостью 1[34]. Физико-механические свойства ПСБ, как и у пенополистирола марок ПС-1 и ПС-4, зависят от температуры: при повышении температуры прочностные показатели снижаются; кратковременные нагревания без нагрузки даже до температуры 100°С практически не вызывают объемных деформаций.

|

Рис. 42. Акустические свойства ПСБ различного объемного веса / — 27 кг/м3; 2 — 34 кг к' |

Однако нагрузки, даже в 0,5 кгс/см2, вызывают дефор мации уже при 70°С. С повышением температуры увеличивается также и коэффициент теплопроводности: с 0,026—0,027 при 0°С до' 0,039 ккал/м ч-град при 50°С. Коэффициент теплоусвоения ПСБ равен 0,40— 0,43 ккал/м2-ч-град [71 ].

Исследования ПСБ на долговечность, проведенные во ВНИИНСМ [71], показали, что в условиях нормальной эксплуатации (с учетом допустимых рабочих температур и статических нагрузок) он практически устойчив в пределах срока амортизации жилого дома и промышленного здания. Пенопласт ПСБ-С обладает сравнительно большей долговечностью, чем ПСБ (рис. 43).

Пенополистирол марок ПСБ и ПСБ-С стоек в пресной и морской воде, 36%-поп соляной, 95%-ной серной, 907о-поп фосфорной, 80%-пой муравьиной и 70%-noi'i

Уксусной кислотах; щелочах; спиртах; пеароматнческих маслах. Он нестоек в концентрированной азотной кислоте, бензине, дизельном топливе, бензоле, сложных эфира н органических растворителях, керосине.

Пенополистирол марок ПСБ и ПСБ-С довольно широко применяется в строительстве для изготовления

Трехслойных панелей, угепленпя крыш, покрытий и сфер различных конструкций, наружных стен н их стыков, внут - З ь 5 ренних стен и перегоро - Время б годах Д(Ж> полов> трубопрово-

Рпс. 43. Изменение прочности пс- Д°в " резервуаров, уст - Понолнетпрола Do Времени ройства дверей II Т. д. у-псв-с; 2 — 1 lei» (подробно о конструк

Тивных решениях применения немополнегпрола ПСБ в строительстве изложено в главе XII). Вснепепные и певенепепные гранулы суспензионного полистирола применяются в качестве заполнителя легких бетонов, объемный вес которых может составлять от 150 до 1500 кг/м3. Из вспененных гранул можно образовывать теплоизоляционный слой непосредственно в строительных конструкциях или получать ограждающие конструкции, изготовленные по способу монолитной укладки [71].

Следует отметить, что начиная с 1958 г. в СССР рядом организаций и институтов (САК. Б Мосгорисполкома, ВНИИНСМ, ЦНИИЭП жилища, ЦНИИСК. МНИИТЭП, Моспроект и др.) исследовались строительные свойства, изучались возможности и эффективность применения ПСБ в строительстве, разрабатывалась номенклатура изделий и конструкций на его основе. На основании этих работ составлены «Указания по применению пенополистирола в строительстве». Однако применение ПСБ как сгораемого материала ограничивается требованиями органов пожарного надзора и СНиП II-A.5-62 «Противопожарные требования. Основные положения проектирования». Исследования показали, что ограничения по применению ПСБ в целом ряде конструкций необоснованны, а требования СНиП II-A.5-62 завышены. Анализ результатов этих исследований позволил выявить н составить рекомендации по изменению ряла положении действующих Clliill Изменения, внесенные в СПнП 11 А 5 (>2 н у гнер ж цепные приказом Гос

строя СССР № 18 от 14 февраля 1967 г., открывают возможность более широкого применения пенополистирола в несущих и навесных стенах гражданских здании любой этажности и промышленных сооружений I, II и III степени огнестойкости при условии защиты слоя пенополистирола слоем железобетона толщиной 5 см (но торцам панелей слоем 2,5 см).

С 1967 г. введены единые по стране цены за 1 м3 плитного пенополистирола: 35 руб. для ПСБ и 45 руб. для ПСБ-С. Несмотря на довольно высокие отпускные цены, применение ПСБ и ПСБ-С дает значительный экономический эффект, так как стоимость конструкций и зданий в целом снижается. Кроме того, применение этих материалов позволяет улучшить качество строительных конструкций, повышает культуру производства, способствует дальнейшему развитию технического прогресса [71].

Зарубежный опыт. Беспрессовый метод получения пенополистирола весьма широко распространен за рубежом; фирма «BASF», разработавшая этот метод, ее филиалы и фирмы, купившие у нее лицензии, только в 1965 г. выпустили более 150000 т, или 7,5 млн. м3 пенополистирола [237].

Фирма «BASF» выпускает суспензионный полистирол четырех марок, различающихся по способу получения: Р — общего назначения, воспламеняющийся, не стойкий к действию бензина и нефтепродуктов; Н—воспламеняющийся, теплостойкий до 95°С, стойкий к действию бензина и нефтепродуктов; F — трудновоспламеняющпйся, стойкий к действию бензина и нефтепродуктов и К — крупнозернистый для декоративных целей [211, 212].

Технология получения стиропора (фирменное название пенополистирола, получаемого беспрессовым методом) аналогична описанной выше и отличается лишь конструкцией применяемого оборудования. Агрегаты для предварительного вспенивания представляют собой в основном вертикальные круглые резервуары, с вращающимися внутри штанговыми мешалками периодического н непрерывного действия и различной производительности. В качестве теплоносителя чаще всего применяют ■пар, реже — горячий воздух. Агрегаты могут быть полностью автоматизированы.

|

129 |

Па агрегатах предварительного вспенивания периодического действия получают гранулы с насыпным весом 12 пг/м3, благодаря вспениванию в две стадии с проме-

5 BnpoGi.Cn В. Л., Лндрилпоо Р. Л.

Жуточны'М выдерживанием в течение 12 ч. Шпековые вспснивателп выходят из употребления.

Для выдержки применяют силосные хранилища, стенки которых для повышения интенсивности циркуляции воздуха частично или полностью изготовляют из проволочной, пластмассовой или джутовой ткани. Сти - ропор формуют в виде блоков, плит или фасонных изделий.

Дл я формования блоков применяют стационарные формы преимущественно размером 2000X1000X500 мм

|

Рис. 44. Общий вид формы |

Или 4000X1000X500 мм (рис. 44). Реже применяются более крупные формы — 6000X1000X1250 и 4000Х ХЮ00Х1250 мм. Вторичное вспенивание чаще всего ведут паром. Блоки формуют непрерывным методом в канале, образующемся четырьмя движущимися стальными лентами. Теплоносителем является пар давлением 4— 5 атм.

Плиты, например, размером 1000X500X50 мм, изготовляют на машинах, которые позволяют формовать одновременно до 32 плит. Фасонные детали изготовляют на автоматических машинах вертикального и горизонтального типа. Их формуют в разъемной форме при помощи пара.

Блоки разрезают с помощью ленточных пил, нагретой ироно. чокп или ленточных ножей (при получении топких Плит — ТОЛЩИНОЙ ДО 3 CJtf).

Спфопор выпускается трех типов: тпп 1 — объемным весом более 13 кг/м3; тип 2 — более 16 кг/м3-, тпп 3 — более 20 кг/м3, а также в виде волнистых или эластифи- цированных плиток для звуковой изоляции с динамической жесткостью менее 3 кгс/см3. Физико-механические свойства стиропора различных марок примерно одинаковы (табл.20) [237].

Применяется стиропор для теплоизоляции стен, причем изолирующий слой может находиться внутри или

|

ТАБЛИЦА 20. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА СТИРОПОРА

|

Снаружи крыш «плавающих» полов, трубопроводов и резервуаров; изготовления панелей и плит покрытий; в качестве акустического материала; легкого заполнителя для бетонов и керамики; основания при сооружении автомобильных и железных дорог; при строительстве холодильников; в качестве декоративного материала и т. д.

В США производство стиропора осуществлено по лицензии «BASF».

Для первичного вспенивания в США в основном применяются вспениватели непрерывного действия, чаще всего вспениватель Родмана — вертикальный аппарат с мешалкой. Объемный вес гранул регулируется количеством материала, давлением пара, количеством дополнительно засосанного воздуха и уровнем сброса. Исходный материал засасынается вакуумом и через расположенное сбоку паровое сопло непрерывно подастся в агрегат у

Днища вместе со струен пара. Вспененные гранулы свободно высыпаются через отверстия наверху. Производительность агрегатов емкостью 250 л примерно 50—100 кг/ч, а емкостью 750 л—150—200 кг/ч при насыпном весе гранул 16 кг/м3.

Фирма «Millervan Winker» разработала конструкцию автоматизированного вспенивателя, состоящего из большого вращающегося барабана с карманами. В карманы загружают определенные порции сырья и под давлением пара 1—1,7 атм приводят их в движение. Пар и влагу удаляют вакуумом; вспененные гранулы стабилизируют

|

3~° ОО С О о о I ( ООО о |

4

Горячим воздухом. Насыпной объемный вес гранул от 8 до 160 кг/м3. Для первичного вспенивания применяется горячий воздух [70].

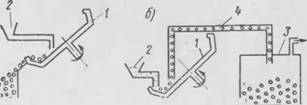

Разработана установка для предварительного вспенивания, в которой гранулы нагреваются во вращающейся чаше с наклонной осью (рис. 45). При этом гранулы но мере вспенивания поднимаются на поверхность п оттуда удаляются перетеканием через край чаши (рис. 45,а) или отсасыванием (рис. 45,6). Вращающаяся чаша укреплена на оси, положение которой может изменяться от горизонтального до вертикального. В зависимости от требуемого насыпного веса гранул варьируют температуру чаши (82—126,7°С), угол се наклона (60— 90°) и скорость вращения (1,5—16 об]мин). Насыпной вес получаемых гранул от 120 до 13,6 кг/м3 [316].

|

Рис. 45. Схема установки для предварительного вспенивания / — вращающаяся чаша; 2— питающее устройство; 3 — сборник для вспененных гранул; 4 — всасывающая система |

Блоки, плиты и фасонные изделия формуют на агрегатах, по конструкции аналогичных применяемым в ФРГ. Установка для получения пенопласта непрерывным метолом работает на заводах фирмы «.Slvrnis Products l. l.lv Рашср бруска con ли.'пнч "J!> 1 X<»<>!>,6 мм. Hpoil. t

Водительиость 152,4 см! мин [268]. Развивается способ формования с применением токов высокой частоты [70].

В Японии для предварительного вспенивания используют усовершенствованные модели вспеннвателя Род - мана производительностью 30—120 кг/ч. Для формования применяют различные формовочные агрегаты, в большинстве случаев автоматизированные. Например, многосекцнонная формовочная автоматическая машина типа «SSBM» позволяет получать за один рабочий цикл одновременно шесть плит размером 910Х1820Х Х25 (50) мм [35].

Австралийская фирма «Anqer» выпускает оборудование для производства многослойных панелей с внутренним слоем из пенополистирола. Пенополнстрол объемным весом ~40 кг/м3 формуют внутри панели с помощью токов высокой частоты (ток 5 а, напряжение 10 кв, время прогрева 3 мин) [268].

В большинстве стран Европы: Англии [299], Франции [319], Швеции [243, 299], Финляндии [286], Голландии [241] производство пенополнстрола беспрессовым методом в основном организовано по технологии и на оборудовании, аналогичных применяемым в ФРГ. Однако в печати появляются сообщения о разработанных или применяемых агрегатах, отличающихся от описанных. Так, во Франции разработана автоматическая установка для предварительного вспенивания, представляющая собой вертикальную камер, внутри которой находится ковшовый элеватор [183].

В Голландии применяются установки для предварительного вспенивания производительностью 200— 400 кг/ч [241], а в качестве формующего агрегата — карусельные машины [297].

В Чехословакии [70], Польше [267], Болгарин [235], ГДР и других социалистических странах производство ПСБ организовано по технологии, аналогичной рассмотренной. Например, в Чехословакии для предварительного вспенивания применяют барабанные аппараты диаметром 300 и длиной 3000 мм.

Для производства пенополистирола беспрессовым методом в ряде стран применяют сырье, полученное не только суспензионной полимеризацией с применением изопентана в качестве газообразователя. В Англии производство иенополнсгпрола «полпзот» организовано и 1913 г. п.! гранул, сочержащпч порообрамующее Beщество, вспенивающееся при 60—100°С [293, 320]. Гранулы получают также, погружая бисерный полистирол в пенообразующнй агент, который вызывает набухание полистирола [104].

Вспенивающиеся гранулы получают насыщая гранулированный полистирол низкокипящими органическими растворителями как при сравнительно низких [210, 134, 179, 180], так и при повышенных температурах и давлениях [213].

Основные физико-механические свойства зарубежных марок пенополистирола, полученного беспрессовым методом, приведены в табл. 21 (кроме ФРГ).