ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Обьемнын вес н пористость

Объемный вес полимерных теплоизоляционных материалов является одним из основных показателей, характеризующих свойства материала. Зная объемный вес пористого материала, можно составить себе приблизительное представление о его теплопроводности и прочностных показателях. Полимерные теплоизоляционные материалы, вырабатываемые нашей промышленностью, обладают объемным весом в пределах от 10 до 250 кг/м3. Самым легким материалом является мипора на основе мочевино-формальдегидного полимера, выпускаемая в виде плит и блоков, имеющих объемный вес в пределах 10—15 кг/м3.

Так как большинство полимерных теплоизоляционных материалов вырабатывается в виде плнт и блоков, то вычисление их объемного веса не представляет трудности и пе требует каких-либо сложных аппаратов и приспособлений.

Обычно для определения объемного веса пенопласта н поропласта, имеющих жесткую структуру, изготовляются образцы правильной кубической формы размером 30X30X30 (+5) мм. Для эластичных ячеистых материалов образцы изготовляют в форме параллелепипеда размером 50X50X30 мм или в форме цилиндра диаметром 35,7 мм и высотой до 50 мм. Общий объем одного образца не может быть меньше 25 см3. Поверхности образца не должны иметь поверхностной пленки и каких-либо дефектов. Наличие технологической пленки допускается На поверхностях или г ч. ш бликов

Для приближения к постоянному весу перед испытанием образцы кондиционируют в течение 24 ч при 18—22°С и определенной влажности воздуха.

Линейные размеры образца измеряют любым прибором, обеспечивающим точность измерения в пределах I % измеряемой величины. Обычно применяют штангенциркуль.

Образцы размером до 50 мм рекомендуется измерять индикатором часового типа с круглой опорной площадкой. Давление, оказываемое на образец в момент измерения, не должно превышать установленного техническими условиями для каждого вида материала предела: например, для пенополиэпоксида оно не может пре выгнать 3 гс/см2.

Взвешивать образцы можно на весах любой конструкции, обеспечивающих точность результата в пределах 1 %' веса взвешиваемого объекта.

Испытание проводят не менее чем на трех образцах - кубиках от каждого вида испытываемого изделия (плиты, блоки). Можно также определять объемный вес на целых плитах при геометрически правильной их форме и возможно точном определении их объема.

По результатам определения линейных размеров образца рассчитывается его геометрический объем в См3 (V), а взвешиванием определяется его масса в Г (т). Объемный вес пенопласта в воздушно-сухом состоянии в г/см3 вычисляют по формуле

Т

За окончательный результат испытания принимают среднее арифметическое всех значений 'о, полученных иа Отдельных образцах.

Содержание в материале закрытых пор. Размеры и количество пор в теплоизоляционных полимерных материалах зависят от вида применяемого сырья (полимера и порообразователя) и способа получения. Чем большую часть объема материала занимают закрытые поры и чем они мельче, тем выше его механическая прочность, значительно меньше водопоглощение и лучше теплоизоляционные качества. Последнее обстоятельство обусловлено тем, что в крупных и сообщающихся порах возникает движение воздуха, сопровождающееся переносом тепла (конвекцией), что повышает суммарный коэф фншн'пг ген.1юпронпдпогтп. Погтму определение гидер-

жания в материале закрытых нор весьма важно для правильной оценки качества материала.

Пространство, занятое закрытыми порами и полимерными стенками пористого материала, определяется объемом воздуха, вытесненного из камеры измерительного прибора при помещении в нее исследуемого образца.

Для определения применяют образцы, имеющие правильную геометрическую форму, с объемом не менее 16 см3. Обычно применяют прямоугольные образцы с размером сторон 2X2X4 см. Испытуемые образцы должны иметь ровную поверхность, без трещин, раковин, сле^- дов механической обработки и без технологической поверхностной пленки.

Испытывают не менее трех образцов. За окончательный результат испытания принимается сретнес арифметическое всех измерений, полученных иа отдельных образцах.

Линейные размеры образцов измеряют любым прибором, обеспечивающим точность измерения до 0,1 мм. Взвешивают образцы на весах, обеспечивающих точность взвешивания до 0,01 г.

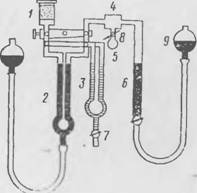

Схема прибора для определения приведена па рис. 22. Прибор состоит из двух систем, рабочей и контрольной, соединенных через два параллельных манометра Один из них (с ртутыо) используется для одновременного измерения объемов на одинаковую величину, второй (г диэтилфталатом) — для измерения разности давлений в

|

Рис. 22. Схема прибора д гя опре - чменни гплгржлнии 1лк|н, и ы пор I» Iicilii|L.'L.U»:I |

Системах в процессе опы та Рабочая система прибора включает в себя камеру для образца /, левую половину ртутного манометра 2 и левую половину измерительного манометра 3. Контроль - мая система включает в себя сосуд 4, дополнительный калиброванный сосуд 5, правую половину измерительного манометра 3 и газовую бюретку в

Камера для образца / представляет собой цп лпи/ф диаметром 30 мне

Г>8

Хорошо пришлифованной пробкой. При помощи крана 7 обе системы могут одновременно сообщаться с атмосферой либо быть изолированы от нее. Сосуды 4 и 5 необходимы для измерения объема контрольной системы и приближения его к объему рабочей системы. Точно про - ✓ калиброванный дополнительный сосуд 5 краном 8 может отключаться от контрольной системы, когда образец вытесняет из камеры 1 слишком большой объем воздуха. С помощью колбы 9 точно уравнивают объемы рабочей и контрольной систем, перемещая уровень ртути в бюретке.

Испытание начинают с балансирования двух систем, объем воздуха в которых уравнивают следующим образом: рабочую камеру 1 закрывают пробкой, и уровень ртути в манометре 2 устанавливается в верхнем положении. При этом кран 7 открыт на атмосферу, кран 8 Открыт, сосуд 5 включен в контрольную систему. Затем при помощи крана 7 обе системы изолируются от атмосферы. Для определения баланса системы, перемещая сосуд 6, уровень ртути в манометре 2 устанавливают в нижнее положение. При этом объем обеих систем увеличивается и соответственно уменьшается давление. Если уровень жидкости в обоих коленах манометра 3 остается одинаковым, значит объемы систем равны. Если манометр 3 показывает разность давлений, уровень ртути в бюретке 6 должен быть изменен для изменения объема в контрольной системе. Уровень ртути в бюретке 6 регулируют только после того, как ртуть в манометре 2 возвращена к нулевой отметке и кран 7 открыт на атмосферу. Эту операцию повторяют до полного уравновешивания обеих систем. При этом уровень ртути в бюретке 6 является начальной рабочей отметкой R|. При проверке баланса (понижение ртути в манометре 2) Кран на бюретке должен быть закрыт.

Затем приступают к измерению объема образцов пенопласта. Образец известного веса и геометрического объема помещают в камеру 1 и закрывают ее пробкой; затем вновь уравнивают объемы систем. При балансе образцов уровень ртути в бюретке 6 принимается за вторую рабочую отметку /?2- При измерении образца с закрытыми порами кран 8 перекрывают и объем сосуда 5, равный V', добавляют к контрольной отметке. Объем воздуха, вытесненный образцом, равен

A V — /?I V' — (17)

Количество закрытых пор 'л к % от объема образца вычисляют по формуле

Р

Д V-—-

V3= -------------------------------------------- у 100%, (18)

Где AV — объем поздуха, вытесненного образцом, в см3, Р — вес образца и Yn объемный нес in.'/.и3-, V— геометрический об|,ем образца и см*.

2. Прочностные показатели

Прочностные показатели полимерных теплоизоляционных материалов в значительной степени зависят от вида полимера, на основе которого изготовлен материал, и его объемного веса.

Гснлон. шллцноипые строительные полимерные материалы могут подвергаться различным нагрузкам в конструкциях, испытывать различные напряжения — сжатие, растяжение, изгиб, срез, удар. Эти напряжения по-разному действуют на материалы, обладающие различными прочностными характеристиками. Для правильности расчетов при использовании этих материалов необходимо точно знать эти характеристики.

Предел прочности при сжатии. Пенопласты всех видов дают значительную деформацию при сжатии. Поэтому различают предел прочности при сжатии у жестких пенопластов (пенополистирола марок ПС-1 и ПС-4 и др.) и прочность при 10%-ном сжатии у мягких, сильнодеформирующихся пенопластов (например, у пенополистирола марки ПСБ). Метод определения условного предела прочности при сжатии заключается в определении предельного напряжения, соответствующего хрупкому разрушению образца или резкому изменению характера диаграммы сжатия, если образец не разрушается.

Для определения предела прочности при сжатии изготовляют образцы-кубики со сторонами 30±1 мм. Образцы вырезают из плит материала, с которых снята поверхностная пленка не менее чем па 2 мм, пе ближе 5 см От края плиты. Параллельность граней куба должна быть выдержана в пределах 1 мм. Объемный вес изготовленных образцов должен соответствовать норме, в протпвпом случае образец бракуется и заменяется дру - IiiM. ()Np;I Hi Ы нсны I Li Им к It N.I любой машине, обепн-чн иающей гочпоеть измерения до 1% при 18—22°С. Испытание ведут с равномерной скоростью движения нижнего зажима, равной 40—50 мм/мин.

Момент, когда временно прекращается рост нагрузки с начала деформации образца, считается пределом прочности материала при сжатии. Его вычисляют по формуле

|

|

Где стг, к — предел прочности при сжатии п кгс/см2; Р — нагрузка ;s Кгс S—первоначальная площадь поперечного сечения обр. una См1.

Подсчет ведут с точностью до 0,1 кгс/см2, причем от каждой плиты должно быть взят не менее пяти образцов. Среднее арифметическое из всех определений и является конечным результатом.

Прочность при 10%-ной линейной деформации определяют на образцах размером 50X50X50 мм при скорости нагружения не более 50 мм/мин. При достижении 10%-ной линейной деформации образца определяют нагрузку. Показатель прочности вычисляют по формуле (17). Прочность на сжатие при 10%-ной линейной деформации вычисляют как среднее арифметическое значение результатов испытаний девяти образцов.

Некоторые виды пенопластов имеют незначительную прочность (например, мипора). Поэтому вместо прочности на сжатие определяют пластичность материала, для чего берут пять кубиков материала размером 50X50X50 мм, помещают между двумя пластинками и сжимают до толщины 40 мм (20%). При этом образец не должен разрушиться.

Предел прочности при статическом изгибе. Для проведения испытания на прочность при статическом изгибе жестких пенопластов изготовляют образцы прямоугольного сечения с размером сторон 125X10Х15 мм, с допусками по длине ±1 мм и по ширине и высоте ±0.2 мм. Отклонения от параллельности противоположных гранен допускаются в пределах 0,5 мм, а от перпендикулярности граней не более 2°. Если испытуемый материал является анизотропным, то испытание проводят на образцах, вырезанных в разных направлениях. Образцы должны иметь ровную поверхность без трещин, вздутий, раковин п поверхностной пленки.

Перед испытанием образцы для приближения к постоянному весу выдерживают в течение 24 ч при 18— 22°С и относительной влажности окружающего воздуха 65±5%; непосредственно перед испытанием образцы измеряют с точностью до 0,1 мм. Измерительные приборы не должны вызывать деформации образцов, количество которых должно быть не менее пяти от каждой партии испытуемого материала.

Для проведения испытания используют машины, применяемые для испытаний на сжатие, снабженные приспособлениями для испытаний на изгиб. .Точность определения нагрузки должна бы п. не менее 1%.

Образец устанавливают на опоры с радиусом закругления 2±0,1 мм (расстояние между осями опор 100 мм) Так. чтобы плоскость образца касалась опор по всей его ширине. Середина пролета меж iy опорами должна совпадать с осью пуансона, передающего нагрузку. Радиус пуансона должен быть равен 5±0,1 мм. Скорость на - гружения — 30 мм/мин.

Мягкие, сильно деформирующиеся пепопласты (например, пенополистирол ПСБ) испытывают па образцах размером 160X30X30 мм. Количество образцов — не менее шести. Расстояние между опорами— 120 лш; радиус закругления — 6 мм. Такой же радиус закругления должен иметь и пуансон. Образец нагружают со скоростью не более 50 мм/мин.

Предел прочности при статическом изгибе сгИЗг определяют в кгс/см2 и рассчитывают с точностью до 0,1 кгс/см2 по формуле

Где Я —величина максимальной разрушающей или изгибающей силы в кгс; Ь — расстояние между опорами в см; I — ширина образца в см; H — толщина образца в см.

Предел прочности при статическом изгибе определяют как среднее арифметическое результатов испытания всех образцов, причем в расчет не принимаются образцы, разрушившиеся вне средней трети расстояния между опорами, а также образцы, в которых в момент испытания обнаружены внутренние дефекты, и образцы, дающие результаты с отклонением более чем на 25% среднего значения. Если после отбраковки число оставшихся образцов окажется менее трех, то опыт повторяют на нойон партии образцов.

Если образец при испытании не разрушается, то рассчитывают временное сопротивление изгибу при стреле прогиба 10 мм по формуле расчета предела прочности при изгибе.

Удельная ударная вязкость определяется как количество работы, необходимой для разрушения образца при испытании его на изгиб ударной нагрузкой, отнесенное к площади поперечного сечения образца. Образцы для проведения испытаний аналогичны образцам жестких пенопластов при испытании их на статический изгиб.

Удельную ударную вязкость определяют на маятниковом копре, развивающем энергию удара до 15 кгс-см. Скорость удара маятника должна быть близка к 2— 3 м/сек. Расстояние между опорами копра должно быть равно 70±0,2 мм, радиус закругления краев опор 3 мм. 1 Цитр удара маятника должен приходиться на середину образца. Клинообразный боек маятника должен вписываться в угол 45° и оканчиваться закруглением радиусом 3 мм.

При испытании образец устанавливают па опоры так, чтобы удар пришелся по его широкой стороне. При этом образец должен плотно прилегать к вертикальным стенкам опор.

После излома образца отсчитывают работу, затраченную на излом образца с точностью до 1 кгс-см.

Удельную ударную вязкость (с) с точностью до

0,1 кгс-см! см2 определяют по формуле

Д

А — — кгс-см/см2, (21)

Где А — работа, затраченная на излом образца, и кгс-см; S — площадь поперечного сечения образца в смг.

3. Тепловые свойства

Изменение линейных размеров поропластов и пенопластов при различных температурах характеризуется Коэффициентом линейного расширения, который рассчитывают исходя из допущения прямой зависимости изменения деформаций от температуры. В этом случае коэффициент линейного расширения а определяют по формуле

1 ДI

А=Т--^Г. (22)

Гдо / — 1ЫЧ.1ЛЫ1.1Я длина испытуемого образца в мм; А/—деформация пб|1.тщ,| и им при рхикнтн температур, р.-пикш /'

Коэффициент линейного расширения для фенол о - формальдегндных и полиуретановых пенопластов не пропорционален температуре, поэтому его рассчитывают по другой формуле.

Критерием степени деформируемости материалов под давлением является отношение остаточной высоты испытуемых образцов к их первоначальной высоте.

Образцы, приготовленные так же, как и при испытании на сжатие, подвергают сжимающей нагрузке под прессом до тех пор, пока высота образца не уменьшится вдвое. В таком состоянии образцы выдерживают в течение 72 ч, затем давление снимают, образцы выдерживают в свободном состоянии 30 мин, после чего измеряют их остаточную высоту.

Одним из видов деформации материалов является линейная усадка. Она свойственна почти всем видам вырабатываемых теплоизоляционных материалов и в некоторых случаях может достигать величины, которую необходимо учитывать при создании теплоизоляционных конструкций. Поэтому для многих видов пенопластов (IIC-1, ПС-4, ПХВ-1, ПХВ-2 и пр.) предусматривается обязательное определение величины линейной усадки.

Линейную усадку определяют на образцах пенопласта размером 120X15X10 мм с допуском по всем сторонам ±1 мм. Предварительно определяют объемный вес образцов, и те образцы, объемный вес которых не соответствует норме, бракуют и заменяют другими. Образцы не должны иметь видимых дефектов и поверхностной пленки. Измеренные с точностью до 0,1 мм образцы помещают в термостат с температурой 60°С на слой асбеста пли на прокладку из пенопласта. Расстояние между образцами и стенками термостата должно быть не менее 50 мм, причем шарик термометра должен находиться па одном уровне с испытуемыми образцами.

В период испытаний на образцах не должно появляться вздутий, трещин и короблений. После выдержки в термостате в течение 24 ч образцы вынимают, охлаждают при комнатной температуре на воздухе в течение 1 ч и измеряют.

Усадку определяют но длине образца и вычисляют с точностью до 0,1 % чо формуле

.V l~il 100, (2.1)

(Il

Где У — линейная усадка в %; I—первоначальная длина образца в Мм 1{—длина образца после выдержки в термостате в мм.

Количество образцов для испытания должно быть не менее трех от каждой плиты. За результат принимают среднее арифметическое значение всех определений.

Теплопроводностью называется способность материала передавать через, свою толщину тепловой поток, возникающий вследствие разности температур на поверхностях, ограничивающих материал.

Степень теплопроводности всех строительных материалов для ограждающих конструкций является весьма важным их показателем и важнейшим показателем для группы теплоизоляционных материалов, в том числе и для полимерных, основное назначение которых — способствовать сохранению тепла.

Степень теплопроводности различных материалов характеризуется коэффициентом теплопроводности — величиной, равной количеству тепла, проходящего через образец материала толщиной 1 м и площадью I м2 в течение 1 ч при разности температур на противоположных, плоскопараллельных сторонах образца в 1° (Ккал/м-ч-град).

Образцы для испытаний должны иметь в плане форму круга диаметром 250 мм или квадрата со сторонами 250 мм. Толщина образца (в пределах 10—50 мм) должна быть измерена с точностью до 0,1 мм. Поверхности образцов должны быть плоскими и параллельными. Образцы высушивают до постоянного веса при температуре, не вызывающей деформации полимерного материала, из которого изготовлен образец.

При испытании мягких и полужестких материалов отобранные образцы помещают в обоймы диаметром 250 мм, высотой 30—40 мм и толщиной 3—5 мм, изготовленные из асбестового картона, склеенного жидким стеклом. Плотность отобранной пробы, находящейся под нагрузкой, должна быть равномерной по всему объему и соответствовать среднему объемному весу испытуемого материала.

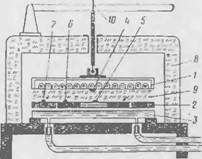

Прибор, применяемый для определения теплопроводности строительных материалов (рис. 23), состоит из плоского электронагревателя 1 и малоннерцнонного тепломера 2, установленного на расстоянии 2 мм от поверхности холодильника 3, через который непрерывно протекает вода с постоянной температурой.

Па поверхностях нагревателя и тепломера заложены термопары 4—7. Прибор помещен в металлический кожух 8, заполненный теплоизоляцией. Плотное прилегание образца 9 к тепломеру и нагревателю обеспечивается приспособлением 10. Нагреватель, гепломер и холодильник имеют форму круга диаметром 250 мм.

Тепловой поток от нагревателя через образец и малоинерционный тепломер передается холодильнику. Величину теплового потока, проходящего через центральную часть образца, измеряют тепломером (термобатареей па паронитовом диске) или тепломером с воспроизводящим элементом, в который вмонтирован плоский электрический нагреватель.

Образец, подготовленный к испытанию, укладывают на тепломер и прижимают нагревателем. Затем устанавливают терморегулятор нагревателя прибора на заданную температуру опыта и включают нагреватель в сеть. После установления стационарного режима (в течение 30 мин показания тепломера постоянны) отмечают показания термопар по шкале потенциометра.

При использовании малоинерционного тепломера с воспроизводящим элементом переводят показания тепломера на нуль-гальванометр и включают ток через реостат и миллиамперметр на компенсацию, добиваясь при этом положения стрелки нуль-гальванометра на «0», после чего регистрируют показания но шкале прибора в микроамперах.

|

Рис- 23. Прибор для определения теплопроводности |

Коэффициент теплопроводности материалов вычисляют по формуле

|

(24) |

Qb

% =

H — h

Где Ь — толщина образца. в ж; U — температура горячей поверхности образца в °С; h—температура холодной поверхности образца и "С; Q—кол ичестио тепли, проходящего через обрплец ш плпрлиле чип. перпендикулярном м о нонерхчкнчн, п кк/и/■«"■ч.

Количество тепла рассчитывают по следующим формулам:

При измерении малоинерционным тепломером с воспроизводящим элементом

Г

Где R — постоянное сопротивление нагревателя тепломера в ом / — ток в a; F — площадь тепломера в ж2;

|

(26) |

|

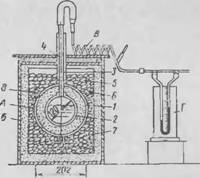

Рис. 24. Схема прибора для определения коэффициента теплопроводности мипоры |

При измерении градуированным малоинерционным тепломером

Q = AE,

Где Е — электродвижущая сила (э. д. с.) в мв; А — коэффициент, указанный. в градуировочном свидетельстве на тепломер.

Температуру поверхностей образца измеряют при условии стационарного состояния с точностью до 0,1°, тепловой поток — с точностью до 1 ккал/м2-ч, а коэффициент теплопроводности с точностью до 0,001 ккал/м-ч-град.

Для определения коэффициента теплопроводности мочевино-формальдегидного поропласта (мипоры). применяют другой метод: при минус 91,5°С на специальном шаровом приборе (рис.24).

|

67 |

Прибор состоит из концентрических медных шаров 1 и 2 с шейками из латунных трубок 3 и 4. На шейку 4 надето текстолитовое кольцо 5 для сохранения концентричности шаров. Кольцо плотно входит в шейку наружного шара. Предварительно измельченную мипору (150 г) загружают через загрузочные отверстия 6, 7 и 8, так чтобы она была равномерно распределена между шарами. После загрузки отверстия герметически закрывают латунными пробками с наронитовымн или свинцовыми прокладками. Шаровой прибор А устанавливают в термостат Б, и котором ноддержпвают постоянную те. м-

Пературу 0°С, для чего термостат заполняют льдом. Внутренний шар 2 заливают жидким кислородом и соединяют резиновой трубкой через змеевик В с реометром Г и замеряют количество кислорода, испаряющегося в течение 1 ч. Змеевик В изготовлен из медной трубки диаметром 6/5 и состоит из 10 витков с диаметром 120 мм. В змеевике пары кислорода нагреваются перед реометром до температуры окружающего воздуха. Реометр имеет шкалу с делениями, показывающими объем испарившегося кислорода в пределах 1—4 л/мин. По мере охлаждения изоляционного слоя объем испарившегося кислорода уменьшается и становится постоянным. Количество паров кислорода, образующихся при постоянной испаряемости, принимают в основу расчета коэффициента теплопроводности мипоры. Коэффициент теплопроводности % вычисляют в ккал/м-ч-град по формуле

С Г (/?! R2) 4nRtRz (/i —/2) * V '

Где С—•количество испарившегося кислорода в кг/ч-, г — скрытая теплота парообразования Ib ккал/кг-, Ri — внутренний радиус наружного шара в м-, R2 — наружный радиус внутреннего шара в л; /1 — температура наружного шара в °С; T2 — температура внутреннего шара в °С.