Полимерные и полимерцементные бетоны, растворы и мастики

ПОЛИМЕРЦЕМЕНТНЫЕ МАТЕРИАЛЫ ДЛЯ ПОЛОВ И ДОРОЖНЫХ ПОКРЫТИЙ

Полимерцементные материалы обладают высокой износостойкостью и стойкостью к ударным воздействиям. Так, у бетона на ПВА дисперсии, твердевшего на воздухе при 50% относительной влажности, стойкость к истиранию резко возрастает при увеличении П/Ц:

П/Ц............................................... о 0,05 0,10 0,20

Относительная стойкость к истиранию 1 3 12 20

Аналогичная зависимость наблюдается и для латекс-цементных материалов. Поэтому одной из первых областей применения полимерцементных материалов были покрытия полов общественных и промышленных зданий, дорожные и аэродромные покрытия. Для покрытий полов применяют два типа полимерцементных материалов: мастичные составы и полимерцементные бетоны.

Мастичные составы дают возможность на прочном основании получать тонкослойное (толщиной 2—4 мм) бесшовное цветное покрытие пола, отличающееся долговечностью и декоративностью. Такие покрытия делают в помещениях, где нет больших ударных нагрузок на пол, но требуются гигиеничность и износостойкость покрытия.

В качестве минерального вяжущего в мастичных составах используют портландцемент и реже — глиноземистый цемент. Для получения цветных покрытий применяют белый или цветные портландцементы. Полимерным связующим служат дисперсии термопластов — пластифицированная ПВА дисперсия, дисперсии сополимеров ПВА или латексы СК. С увеличением содержания полимера повышаются износостойкость и эластичность покрытия и в некоторых пределах его адгезия ^ основанию, но твердость покрытия падает. Обычно П/Ц в мастичных покрытиях принимают в пределах 0,15—0,20. Заполнителями в мастичных составах служат мелкозернистые пески (крупностью менее 0,63 мм), молотый песок и каменная мука.

Свойства мастичных покрытий в большой степени зависят от качества подготовки основания. Участки, пропитанные маслом, необходимо вырубить и заделать цементным или полимерцементным раствором с прочностью не ниже прочности основания. Для этих целей целесообразно использовать полимерцементный раствор с низким П/Ц (0,06—0,1). Всю поверхность основания перед укладкой покрытия тщательно очищают от пыли и мелкого мусора обдуванием сжатым воздухом или другим способом. При ре конструкции старых сильно загрязненных полов рекомендуется уложить перед устройством полимер - цементного покрытия стяжку толщиной 40—50 мм из цементно-песча - ного раствора марки не ниже 200.

Непосредственно полимерцементное покрытие выполняется по сле - цующей технологии: грунтование основания, укладка полимерцемент - ной стяжки, нанесение шпатлевочного слоя и нанесение лицевого слоя.

Для грунтования используют разведенную водой ПВА дисперсию или латекс СКС-65 (соотношение дисперсия : вода от 1 : 8 до 5 : 8) или низковязкую полимерцементную композицию (соотношение цемент : дисперсия 1:1), разведенную водой до вязкости 40—45 с по ВЗ-4. Грунт наносят пистолетом-распылителем с диаметром выходного отверстия 2,5—3 мм. Грунтовка, затекая в поры основания и хорошо сцепляясь с ним, обеспечивает необходимое сцепление всего покрытия с основанием. Именно поэтому грунтовка должна быть жидкой и малоконцентрированной.

После высыхания грунтовки, примерно через 2—4 ч, наносят шпат - левочный состав. Шпатлевочные составы содержат относительно большое

Таблица2 Полимерцементные мастичные составы для покрытий полов (мае. ч.)

Слой покры - Порт - Поли - Наполни - Песок Пигмент тия пола ландце - мерный телъ кварце - мине - мент компо - вый ральный

|

Вода |

Нент

Стяжка на СКС-65

Стяжка на ПВА дисперсии

Грунтовка на СКС-65

Грунтовка на ПВА дисперсии

Шпатлевка на СКС-65

То же, на ПВА дисперсии

Лицевое покрытие на СКС-65

|

100 100 100 100 100 100 100 100 |

То же, на ПВА дисперсии

15...20

|

600 600 |

15...20 50 50

|

200 200 |

25-30 25-30

40...50 100... 150 40-50 100...150

До подвижности смеси по погруже нию конуса 5...6 см

До вязкости по ВЗ-4 40—45 с

10—20 До вязкости по ВЗ-4 80-120 с

10-20 10-20

10-20

Количество цемента и наполнителя (табл. 2). Вязкость шпатлевочного состава — 100...150 с по ВЗ-4 — обеспечивается добавлением необходимого количества воды. Шпатлевку наносят также распылением с помощью пневматических установок. Время твердения шпатлевочного состава 15...20 ч.

Затвердевший шпатлевочный слой шлифуют машиной с абразивными камнями № 36...46. На отшлифованную и очищенную от пыли поверхность наносят второй шпатлевочный или непосредственно лицевой слой. Необходимое количество шпатлевочных и лицевых слоев определяется толщиной покрытия. При общей толщине покрытия 3... 4 мм лицевой слой наносят два раза. Готовые покрытия после затвердевания могут бьггь отшлифованы тонкими абразивами и после очистки и обеспыливания натерты мастиками или покрыты лаками (пентафтале - вым № 170, полиуретановым № 290 и др.).

Мастичные полимерцементные покрытия на основе латекса ДВХБ-70 применяют для устройства покрытий наружных и внутренних палуб судов, работающих во всех климатических зонах, взамен специальной древесины. Такие покрытия стойки к действию воды (морской и пресной), нефтепродуктов, жиров.

Полимерцементные бетоны применяют для устройства полов в помещениях с интенсивным движением людей (вестибюли зрелищных зданий, магазины), транспорта на резиновых шинах (электрокары, погрузчики и т. п.) и повышенными требованиями к чистоте и беспыль - ности (цеха точного машиностроения, приборостроения и т. п.). В ка

честве полимерного вяжущего в них также применяют водные дисперсии полимеров (обычно ПВА дисперсию или латекс СКС-65). Свойства таких полимерцементных бетонов: истираемость не более 0,8 г/см2, водопоглощение не более 2%, коэффициент размягчения 0,6—0,7 (для бетона на ПВА дисперсии) и 0,8—0,9 (для бетона на латексе СКС-65) при прочности на сжатие 25—30 МПа.

Покрытия на латексе СКС-65 рекомендуется применять в условиях воздействия воды и водных растворов, а на основе ПВА — в условиях воздействия масел и нефтепродуктов.

В качестве заполнителей в таких бетонах применяют: песок из дробленых горных пород или обыкновенный кварцевый песок и каменную крошку или щебень из твердых полирующихся пород (мрамор, гранит и т. п.) крупностью 5—10 мм.

Рекомендуется следующий состав полимерцементных бетонов для покрытий полов (мае. ч.): портландцемент марки 400 или 500 — 100; ПВА дисперсия (или латекс СКС-65 ГП стабилизированный) — 15—20; песок — 140...200; каменная крошка или щебень — 260—350; пигменты щелочестойкие — 5—10; вода — до обеспечения подвижности бетонной смеси 3—4 см (или погружения эталонного конуса 40...50 мм).

При применении латекса необходимо проверить, не каогулиру - ет ли он в бетонной смеси, и при необходимости произвести его стабилизацию.

Бетонную смесь готовят в бетоно - или растворосмесителях вместимостью 100—300 л. Сначала заливают полимерцементную дисперсию и воду и засыпают необходимое количество сухих пигментов. Эту смесь перемешивают 3...4 мин и добавляют цемент. После 2...3 мин перемешивания вводят заполнитель и перемешивают; общее время перемешивания должно быть 8...10 мин. Приготовленную смесь используют в течение 2...3 ч. Разбавлять загустевшую смесь водой запрещается.

Основание готовят так же, как и для мастичных составов, включая грунтование разбавленной 6...8 раз полимерной дисперсией. Бетонную смесь укладывают полосами шириной 2—2,5 м, уплотняя и выравнивания ее поверхность виброрейками. Твердение покрытий с латексом СКС-65 осуществляют в воздушно-сухих условиях с периодическим увлажнением поверхности бетона, а покрытия с ПВА доцжны находиться первые трое суток во влажном состоянии, а далее в воздушно-су - хих условиях. Через 7... 10 сут поверхность бетона шлифуют; открывающиеся при этом раковины заделывают полимерцементным раствором (П/Ц = 0,15...0,2). Кроме крошки из декоративных горных пород в качестве заполнителя используют легкие пористые заполнители (например, керамзит). Такой пол, хотя имеет пониженную износостойкость и менее декоративен, характеризуется меньшим теплоусвоением.

Для получения полимерцементных покрытий полов повышенного качества используют щебень — дорсил. Дорсил, имея среднюю плотность в куске не более 1100 кг/м3, характеризуется высокой износостойкостью, сравнимой с износостойкостью гранита; цвет дорсила — белый, голубой, светло-сиреневый и зеленый. Полимерцементно-бетонные полы с заполнителем из дорснла имеют среднюю плотность 1500...1700 кг/м3; их износостойкость выше, чем у полов с мраморным заполнителем. Дорсиловые полы мало загрязняются, несмотря на пористое строение дорсила, а при увлажнении водой и органическими жидкостями они не становятся скользкими.

Высокие износостойкость и адгезия к старому бетону позволяют использовать полимерцементные бетоны и растворы для ремонта бетонных покрытий дорог, аэродромов, каналов и других подобных сооружений. Для этих целей обычно применяют полимерцементные составы на основе водных дисперсий: латексов СК, сополимерных дисперсий винилацетата с винилхлоридом, винилхлорида с винилиден - хлоридом и др. Ремонт поврежденных бетонных покрытий производят мелкозернистыми (песчаными) бетонами состава 1 : (2...3) с П/Ц = = 0,1.-0,15. С целью повышения износостойкости и долговечности покрытия в полимерцементные смеси добавляют кремнийорганические пеногасители.

Ремонт дорожных и аэродромных покрытий производят следующим образом. Ремонтируемую поверхность очищают металлическими щетками и обеспыливают. Перед укладкой полимерцементного раствора поверхность смачивают водой. Если поверхность оставить сухой или обработать грунтовочным составом, то долговечность ремонтируемых участков сокращается: через 1...2 г наблюдается отслоение покрытий. Это объясняется образованием в таких случаях полимерной прослойки на границе старый бетон — полимерцементный бетон; эта прослойка при изменении влажностного и температурного режима покрытия в результате атмосферных воздействий, периодически набухая и давая усадку, вызывает отслоение отремонтированного слоя.

|

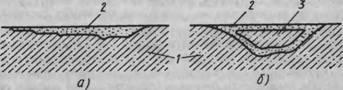

Рис. 3. Ремонт повреждений бетонных поверхностей мелких (о) И глубоких (б): I — старый бетон, 2 — полимерцементный раствор, 3 — бетонная Смесь |

На смоченную поверхность укладывают полимерцементную смесь слоем толщиной 1...3 см (рис. 3, а). В солнечную и ветреную погоду быстрое высыхание полимерцементной смеси приводит к образованию поверхностной корки и растрескиванию бетона. Чтобы снизить потерю влаги и предотвратить растрескивание, отремонтированные поверхности покрывают полимерными эмульсиями (например, латексом) или влагоемкими материалами. Через 7...10 сут отремонтированные участки можно открывать для эксплуатации.

Для быстрого ремонта повреждений можно использовать эпоксидно-цементные растворы с П/Ц = 0,1...0,2 на глиноземистом цементе (состав растворов приведен в § 14). Такие растворы затвердевают через сутки.

Глубокие повреждения дорожных покрытий ремонтируют с использованием полимерцементного раствора в качестве промежуточного слоя, осуществляющего адгезионные функции, и обычного бетона, заполняющего весь остальной объем повреждения (рис. 3,6).