МЕХАНИЗМЫ ДЛЯ УКЛАДКИ И РАЗБОРКИ ШТАБЕЛЕЙ

В лесосушильных цехах применяют два способа укладки досок jj штабеля — штучный и пакетный.

Штабеля формируют на погрузочной площадке у лесосушильно - го цеха на специальных трековых тележках. Закрепленные на треках поперечные деревянные брусья образуют подштабельное основание. Пиломатериалы подвозят к площадке в пакетах автолесовозами или автопогрузчиками и иногда вагонетками по узкоколейным рельсовым путям.

Штучный способ укладки штабелей. При штучном способе штабеля формируют из отдельных досок, укладываемых рядами на реечных прокладках вручную или штабелеукладчиками.

При ручной укладке пиломатериалов в штабель нормальной высоты (до 3 ж от головки рельсов) наиболее трудоемким является формирование верхней половины штабеля, когда сырые пиломатериалы приходится поднимать на высоту до 3 м.

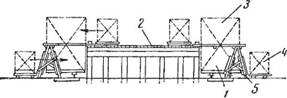

Один из простейших способов, облегчающих труд рабочих, — укладка штабелей с двух уровней. Для этого устраивают эстакаду вы-

|

!i! I i! !! I! I Рис. 66. Укладка штабелей с двух уровней: 1 — нижняя половина штабеля, 2 — эстакада, 3 — верхняя половина Штабеля, 4 — плотный пакет, 5 — приставные козлы с трапом |

Сотой примерно 1,5 м над уровнем земли. Вдоль эстакады прокладывают рельсовый путь длиной на один или два штабеля (рис. 66).

Формируют штабеля следующим образом. Сначала с земли выкладывают на трековых тележках нижнюю половину штабеля 1 до высоты 1,5—1,6 м от брусков трековой тележки, а затем с эстакады ~ верхнюю половину 3. Плотные пакеты 4 с пиломатериалами удобно подавать на эстакаду автопогрузчиком.

Для подачи пиломатериалов в верхнюю половину штабеля мож - Но применять подъемные транспортеры. Для облегчения укладки

|

Рис. 67. Штабелер для укладки верхней половины штабеля: |

I — формируемый штабель, 2 — штабелер, 3 — плотный пакет

|

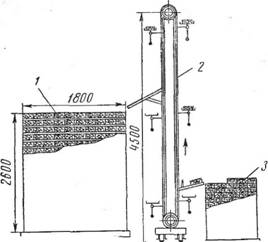

Рис. 68. Вертикальный подъемник (лифт): |

1 — звездочка для привода виитов, 2 — электродвигатель с редуктором, 3 — подъемные винты, 4 — платформа, 5 — упорные подшипники, 6 — цепь для привода. 7 — приспособление для натяжения цепи

Рпхней половины штабелей целесообразно использовать штабеле - ш (рис. 67)

* Весьма эффективными механизмами для штучной ручной уклад - 0 являются вертикальные подъемники (лифты), которые позволяет поддерживать верх штабеля на удобной высоте. Вертикальный п0дъемник (рис. 68) представляет собой платформу 4, укрепленную на четырех подъемных винтах с упорными подшипниками 5. Винты S получают вращение от цепи 6 через редуктор от электродвигателя 2 При этом платформа перемещается вверх или вниз. Пускают электродвигатель или останавливают с помощью кнопок. Когда платформа достигает крайнего верхнего или нижнего положения, электродвигатель автоматически отключается.

Вертикальные подъемники устанавливают в приямках соответствующей глубины. При устройстве приямка в местах с высокими грунтовыми водами должны быть приняты меры, предупреждающие проникновение воды внутрь него.

Подъемник обычно обслуживают двое рабочих. Рабочие берут пиломатериалы из подвезенного к лифту плотного пакета и укладывают их на трековые тележки, которые предварительно устанавливают на рельсовом пути платформы подъемника. Уложив ряд материалов, рабочие раскладывают прокладки. Для удобства выравнивания торцовой стороны у штабеля устанавливается откидной металлический щит высотой примерно 1 м, а для раскладки прокладок в определенных местах — откидные специальные приспособления, в которых фиксируется один из концов прокладок.

По мере роста штабеля платформа подъемника опускается в приямок, и к концу загрузки штабель почти целиком оказывается в приямке. По окончании укладки платформа со штабелем поднимается. Уровень головки рельсового пути на платформе совмещается с уровнем головки рельсового подъездного пути, после чего при помощи траверсной тележки штабель закатывается в камеру или перекатывается на запасную площадку.

Пиломатериалы подают к подъемнику автопогрузчиками, тельферами и по рельсовым путям на вагонетках. Вблизи подъемника следует иметь буферный склад для пакетов, из которого будут своевременно подаваться для укладки в штабель пиломатериалы одной толщины.

В табл. 12 приведена техническая характеристика вертикальных подъемников.

При укладке штабелей с помощью лифта производительность тРУда рабочих повышается в 2—2,5 раза. За смену один рабочий укладывает 17—18 м3 пиломатериалов толщиной 25 мм и средней длиной 5,5 м или 24—25 м3 пиломатериалов толщиной 50 мм.

Во время укладки штабеля на вертикальном подъемнике рабочим приходится переносить пиломатериалы от плотного пакета к платформе. Для выполнения трудоемких операций разработаны Различные конструкции штабелеукладочных машин.

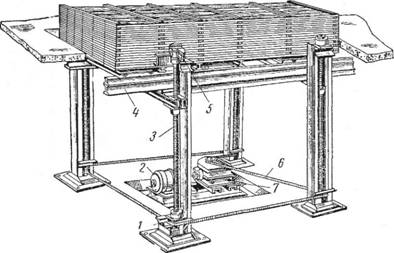

На рис. 69 показан штабелеукладчик с ручной раскладкой про-

ТАБЛИЦА

|

Характеристика вертикальных подъемников (лифтов)

|

Кладок. В других машинах эта операция механизирована. С наклонного подъемника 1 пиломатериалы подаются на подборочный горизонтальный стол 2, где формируется ряд штабеля. Готовый ряд упорами сдвигается с подборочного стола и передается на вспомо-

|

Рис. 69. Штабелеукладчик с ручной раскладкой прокладок: 1 — наклонный подъемник, 2 — подборочный горизонтальный стол, 3 — вспомогательный стол, 4 — формируемый штабель, 5 — платформа вертикального подъемника, 5—устройство для выравнивания торцов досок |

Гательный стол 3, снабженный гидравлическим рычажным механизмом. Готовый ряд приподнимается рычажным механизмом и перекладывается на штабель 4, который находится на вертикальном подъемнике (лифте) 5.

Во время передвижения ряда по подборочному столу специальное устройство 6 выравнивает торцы досок.

Механизмами наклонного подъемника и подборочного стола управляет один оператор, а механизмом вертикального подъемника — укладчик прокладок.

После перекладки в штабель очередного ряда рычажный механизм возвращается в исходное положение, а платформа подъемника автоматически опускается на величину толщины слоя пиломатериалов и прокладок, и процесс повторяется. Когда весь штабель сформирован, платформа поднимается и штабель скатывают с нее на запасную площадку.

Производительность такого штабелеукладчика при обслуживании тремя рабочими составляет 35—40 ж3 на одного рабочего в смену.

Пакетный способ формирования штабелей. При этом способе штабеля формируют из заранее подготовленных пакетов, в которых пиломатериалы уложены на реечных прокладках. Укладывают пиломатериалы в пакеты на прокладках вручную или при помощи пакетоформирующей машины. Штабеля формируют из двух-четырех пакетов, в зависимости от грузоподъемности применяемых механизмов. Поднимать пакеты можно автопогрузчиками, тельферами, электрифицированными траверсными тележками с портальными подъемниками, башенными и мостовыми кранами.

Пакетный способ формирования штабелей наиболее производителен и экономичен, он позволяет комплексно решать вопросы механизации транспортно-укладочных работ на предприятиях.

Подготавливать отдельные пакеты при ручной укладке можно одновременно в нескольких местах погрузочной площадки лесосу - шильного цеха из пиломатериалов разных толщин и пород. При этом разные способы укладки осуществляют в соответствии с циркуляцией воздуха по материалу в сушильных камерах.

Формировать пакеты на прокладках можно непосредственно на сортировочной площадке лесопильного цеха, откуда транспортируют их на формировочную площадку лесосушильного цеха или на склад, (биржу) для атмосферной подсушки. Атмосферную подсушку можно комбинировать с последующей сушкой тех же пакетов в ле - сосушильных камерах. При такой организации работ исключается перекладка пиломатериалов.

Для механизированного формирования пакетов созданы пакетоформирующие машины, которые подготовляют пакеты на прокладках (со шпациями и без шпаций) и без прокладок (плотные паке - Ты). Применение этих машин позволяет в 1,5—2,5 раза повысить производительность труда по сравнению с ручным способом.

Применять эти машины целесообразно лишь при крупных масштабах укладочных работ порядка 30—40 тыс. м3 и более пиломатериалов в год. Имеется несколько конструкций таких машин.

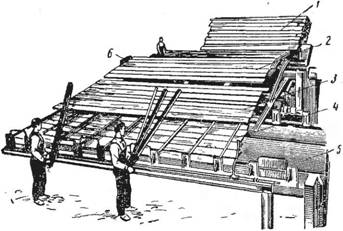

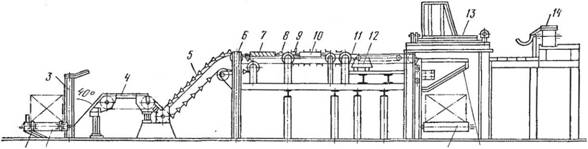

На рис. 70 показана пакетоформирующая машина ПФМ-10, ко - т°рая может формировать пакеты со шпациями и без шпаций.

|

Рис. 70. Пакетоформирующая машина ПФМ-10: |

|

1 г /6 Is |

/ — подающий цепной транспортер, 2— рольганг, 3— наклонный подъемник, 4 — приемный транспортер, 5 — наклонный транспортер, 6 — горизонтальный транспортер, 7 — винтовой рольганг-торцеравнитсль, 8 — отсекатель механизма поштучной выдачи досок, 9 —■ транспортер с разновысокой цепью, 10— рольганг-торцеравиитель с гладкими роликами, 11 — Шпациеиаборочцын транспортер, 12 — каретка, 13 — кассетное устройство, 14 — ленточный транспортер для подачи прокладок, 15 —< вертикальный подъемник, 16 — рольганг

Формирование пакетов производится следующим образом. Авто - огрузчиком или автолесовозом плотный пакет пиломатериалов устанавливается на подающий цепной транспортер 1, который подает пакет на рольганг 2. С помощью кронштейнов наклонного подъемника 3 пакет снимается с рольганга, наклоняется на 40° и поднимается вверх. При подъеме верхнего ряда досок пакета выше рамы наклонного подъемника доски скатываются на цепи приемного транспортера 4, при этом освободившиеся прокладки удаляются ленточным транспортером. Затем доски поступают в приемник, образованный скатами приемного транспортера и цепным наклонным транспортером 5 с упорами. Поступление досок в приемник регулируется оператором. По наклонному транспортеру доски подаются на цепи горизонтального транспортера 6. После этого доски поступают на винтовой рольганг-торцеравнитель 7 для выравнивания досок по правому торцу. Далее доски транспортируются до упора отсекателя 8 механизма поштучной выдачи досок в каждую ячейку транспортера 9. По заданной программе набирается необходимое количество досок в ряду пакета, после чего отключается механизм поштучной выдачи досок без отключения транспортера с разновысокой цепью. Благодаря этому осуществляется пропуск выдачи одной доски и тем самым отделение набранного щита от другого. С низких ячеек цепи транспортера с разновысокой цепью доски поступают на рольганг-торцеравнитель 10 с гладкими роликами, который выравнивает их по левому торцу, после этого они поступают на цепи шпациенаборочного транспортера 11.

Доски с верхних ячеек цепного транспортера с разновысокой цепью, минуя рольганг-торцеравнитель с гладкими роликами, также поступают на шпациенаборочный транспортер.

За время прохождения одного шага между упорами транспортера с разновысокой цепью цепи шпациенаборочного транспортера передвигаются на величину, равную ширине доски и шпации, что зависит от настройки машины.

С помощью механизма перемещения каретки 12 и цепей на поднимающихся рычагах при обратном ходе каретки щит досок перекладывается на прокладки формируемого пакета. При возвращении каретки с рычагами в исходное положение включается привод кассетного устройства 13. После отключения привода кассетного устройства вертикальный подъемник 15 опускается на величину, равную толщине доски в щите и прокладки. Сформированный пакет с вертикального подъемника передается на рольганг 16, по которому пакет выкатывается из-под машины.

Размеры формируемого пакета по длине 4,3—6,8 м, по ширине 1 >2—1,9 м и по высоте до 1,5 м.

Для формирования штабелей из пакетов можно использовать электрифицированную траверсную тележку ЭТ-20-П, оборудованную портальным подъемником (рис. 71). Подъемник монтируется На раме тележки и состоит из портала 1 сварной конструкции, грузовой одиобарабанной лебедки 2, установленной на площадке пор-

Рис. 71. Электрифицированная траверсная тележка

I — портал сварной конструкции, 2 — грузовая лебедка,

ЭТ-20-П, оборудованная портальным подъемни ком:

3 — захватное приспособление, 4 — кабина управления

Тала (вверху), захватного приспособления 3 и электроаппаратуры, расположенной в закрытой остекленной кабине управления 4.

Захватное приспособление состоит из металлической сварной рамы. Между продольными балками рамы установлены направляющие блоки для грузовых тросов. К концам поперечных балок рамы п0двешены тросовые стропы. На концах строп закреплены хомутики, которые заводят на концы металлических балочек и закрепляют

Замками.

Траверсная тележка с подъемным устройством ЭТ-20-П — комплексный агрегат, формирующий штабеля из двух пакетов и осуществляющий все операции по их транспортированию.

Техническая характеристика портального подъемника

Размеры поднимаемых пакетов, м:

Длина.................................................................... 3,5—7,0

TOC o "1-3" h z ширина.............................................. 1,9

Высота............................................................ 1,3

Габаритные размеры тележки с подъемником, м:

Длина.... . ...................................... 6,5

Ширина.................................................................. 5,1

Высота............................................................ 4,62

Грузоподъемность, Т..................................................... 6

Скорость подъема и опускания пакетов,

М/мин................................... .... 6

Штабель на траверсной тележке, оборудованной портальным подъемником, формируется в таком порядке. Вначале на погрузочной площадке пиломатериалы укладывают на трековые тележки в пакеты на прокладках такой же ширины и длины, что и полногрузный штабель. Затем треки с уложенным пакетом, который должен образовать верхнюю часть штабеля, закатывают на траверсную тележку и подъемным устройством поднимают пакет на высоту, позволяющую подвести под него другой пакет. Треки сталкивают с траверсной тележки на рельсовый путь запасной площадки треками закатываемого на нее второго пакета. Рельсовые пути запасной, погрузочной площадок и траверсной тележки должны совпадать.

После проверки правильности установки нижнего пакета на него опускают верхний пакет. При использовании захватного приспособления с металлическими балочками между пакетами помещают прокладки удвоенной толщины (50 мм).

Если металлические балочки захватного приспособления, поддерживающие верхний пакет, сделаны так, что при соприкосновении с нижним пакетом они поворачиваются с ребра на пласть (под тяжестью верхнего пакета), то можно использовать прокладки между пакетами обычной толщины — 25 мм.

После того как верхний пакет будет опущен на нижний, поддерживающие балочки, имеющие меньшую толщину, чем прокладки Между пакетами, свободно вытаскиваются из штабеля. Таким обра

зом, на треках, стоящих на рельсовом пути траверсной тележку образуется полногрузный штабель нормальных габаритов.

При укладке пиломатериалов толщиной от 45 мм и более без шпаций (зазоров между боковыми кромками досок) можно применять тросовое захватное приспособление без поддерживающих ба - лочек.

При работе траверсной тележки с подъемником осуществляются общепринятые мероприятия по технике безопасности, предусматрц. ваемые при эксплуатации подъемных механизмов.

Для пакетного формирования штабелей применяют также устройства, в которых в качестве подъемных механизмов использованы тельферы.

|

Рис. 73. Вертикальный подъемник с приспособлением Для разборки штабелей MJIT: / — вертикальный подъемник, 2 — приспособление для сдвигания ряда досок, 3 — наклонный спуск, 4 — гибкий (из тросов) наклонный спуск, 5 — приводные ролнки, 6 — транспортер для прокладок, 7 — движущаяся лента для разворота прокладок, 8 — поперечный транспортер |

На рис. 72 показано устройство для формирования штабелей с поперечным передвижением пакетов. Можно формировать штабеля при помощи тельферного устройства с продольной транспортировкой пакетов.

~W ¥—~f

Ттштттт

Рис. 72. Формирование штабелей с

Использованием тельфера и поперечным передвижением пакетов

Для формирования штабелей из пакетов также можно применять автопогрузчики с удлиненными захватами. Чтобы между верхними и нижними пакетами оставался зазор не более 50 мм, используют вспомогательные поворачивающиеся металлические прокладки, убираемые при окончательном опускании верхнего пакета.

Применение автопогрузчиков требует надлежащего устройства порог и площадок.

Механизация разборки штабелей. Разгрузка штабелей на большинстве предприятий производится вручную. Это тяжелая работа Кроме того, сбрасываемые со штабеля пиломатериалы часто повреждаются.

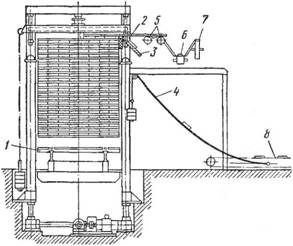

Для механизированной разгрузки штабелей целесообразно притенять вертикальные подъемники (лифты). На предприятиях, где эТи подъемники полностью заняты по основному назначению, рекомендуется устанавливать дополнительные подъемники специально для разгрузки штабелей. Для этого вертикальный подъемник 1 (рис. 73) оборудуют специальным приспособлением 2, которое сдвигает верхний ряд досок штабеля к наклонному спуску 3. По гибкому наклонному спуску 4 доски попадают на поперечный транспортер 8, приводными роликами 5 и движущейся лентой 7 прокладки разворачиваются и удаляются транспортером 6. Штабель по мере загрузки поднимается на определенную высоту.

Штабеля, сформированные из пакетов на прокладках, можно разбирать лопакетно с помощью автопогрузчиков, тельферных устройств и кранов. Для подачи пакетов с сухими пиломатериалами в цех обработки могут использоваться роликовые транспортеры.

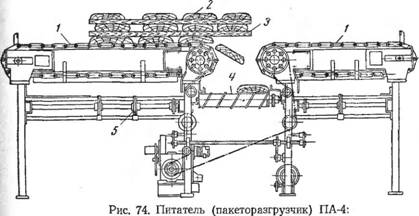

Для механизированной разборки пакетов размерами 1,8—2,2Х X 1,5X6,5 м может быть использован питатель ПА-4 (рис. 74).

|

/ — поперечные цепные транспортеры, 2 — пакет на прокладках, 3— прокладки, 4 — Роликовый транспортер, 5 — транспортер для удаления прокладок |

Пакет 2 с помощью подъемного устройства (крана, тельфера, автопогрузчика) подается на один из поперечных цепных транспортов симметрично расположенных по бокам продольного роликового транспортера 4, который по отношению к ним имеет более низкий уровень. При включении цепных транспортеров пакет перемещается с одного транспортера на другой и обратно. При этом доски нижнего ряда, проходя над рольгангом, попадают на него и уносятся к сортировочному столу или к станку. Когда весь нижний ряд досок сброшен, прокладки 3 проваливаются вниз между цепями и удаляются с помощью особого цепного транспортера 5.

Техническая характеристика питателя ПА-4

Размеры разбираемого пакета (ширинах 1,8-^2,2Х

X высота X длина), м......................................... X 1,5X6,5

Скорость челночного перемещения пакета,

Ммин.............................................................. до 0,8

Скорость роликового транспортера для отвода пиломатериалов, м/мин 20

Скорость цепного транспортера для прокладок, м/мин • - 12

Размеры питателя, мм:

Длина...................................................................... 7200

Ширина............................................................ 5650

Высота........................... ................................ 1326