Технология дуговой сварки в углекислом газе

|

Толщина металла, мм |

Циаметр эодной ки, |

Элект - проволо - мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Расход газа, л /мин |

|

0,8...1,5 |

0,5. |

.0,8 |

60... 100 |

17...20 |

17...20 |

5...7 |

|

1,5...2,0 |

0,8. |

.1,0 |

80... 120 |

19...20 |

16...20 |

6...8 |

|

2,0...3,0 |

1,0. |

.1,2 |

100...130 |

19...20 |

14...16 |

8...10 |

|

3,0...4,0 |

1,2. |

.2,0 |

120...200 |

20...24 |

16...20 |

12...16 |

Сварку в углекислом газе производят почти во всех пространственных положениях, что очень важно при производстве строительно-монтажных работ. Сварку осуществляют при питании дуги постоянным током обратной полярности. При сварке постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва и увеличиваются потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6... 1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора. Источниками питания дуги постоянным током служат сварочные преобразователи с жесткой характеристикой ПСГ-350, ПСГ-500 и др.

Листовой материал из углеродистых и низколегированных сталей успешно сваривают в углекислом газе; листы толщиной 0,6... 1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3...0,5 мм. Листы толщиной 1,0...8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8... 12 мм Сваривают V-образным швом, а при больших толщинах — Х-образным швом.

Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, оксидной пленки и окалины. Наилучшие результаты дает сварка при больших плотностях тока, обеспечивающих более устойчивое горение дуги, высокую производительность и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5...2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Электродная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св-08ГС, Св-08Г2С. Поверхность электродной проволоки должна быть тщательно очищена от смазки, антикоррозионных покрытий, ржавчины, нарушающих устойчивость режима сварки.

Режим сварки выбирается в зависимости от толщины свариваемых кромок. Для тонколистовых изделий рекомендуются следующие режимы сварки (табл. 17).

Сварочный ток и скорость сварки в значительной степени зависят от

Таблица 17

|

JHO

Рис. 77 |

Размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5...4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения. Практически бна устанавливается так, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла.

Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше. При сварке толстых изделий сварочными токами 500... 1000 А расход газа достигает 15...20 л/мин.

Расстояние от торца мундштука горелки до сварного соединения при сварочных токах до' 150 А должно быть 7...15 мм, а при токах до 500 А— 15...25 мм.

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур. При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси — 5—15°.

Перед началом сварки необходимо отрегулировать расход углекислого газа и только спустя 30...40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки.

Вылет электродной проволоки устанавливается в пределах 8... 15 мм при диаметре проволоки 0,5... 1,2 мм и 15...35 мм — при диаметре проволоки 1,2...3 мм.

В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

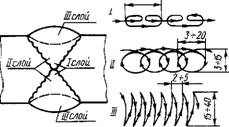

На рис. 77 показаны движения электрода во время сварки в углекислом газе при выполнении многослойного шва. Рекомендуется для снижения опасности образования трещин первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющем действии оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо иметь хорошую вентиляцию.