МНОГОФУНКЦИОНАЛЬНЫЕ УЛЬТРАЗВУКОВЫЕ АППАРАТЫ

ОБЩИЕ ТРЕБОВАНИЯ К УЛЬТРАЗВУКОВЫМ АППАРАТАМ

Практическому применению ультразвука посвящено достаточно много отечественных и зарубежных работ. Однако большинство сведений в этих работах ограничены изложением решений по отдельным прикладным вопросам и описывали несопоставимые условия использования ультразвуковых технологий. Поэтому выявление общих закономерностей процессов и сравнение технических характеристик применявшихся ультразвуковых аппаратов по литературным источникам может быть только приближенным.

Так как в основе каждого практического применения

Ультразвука лежит какой либо определенный эффект, а сопутствующие эффекты могут играть вспомогательную роль, или быть вредными, то задача проектирования ультразвуковой технологии переработки продукта будет заключаться в максимальном усилении работающего (полезного) эффекта и подавлении остальных. В конечном счете, решение задачи проектирования технологии сводится к выбору (конструированию) соответствующей аппаратуры и разработке оптимального технологического режима.

Исследование проблемы создания многофункциональных ультразвуковых аппаратов целесообразно начать с классификации направлений практического применения ультразвука, используя для этого сведения, приведенные в литературе. В том числе, функциональные возможности могут быть объединены в 4 группы, а именно:

1. Функциональные применения, связанные с непосредственным воздействием УЗ колебаний на твердые тела с целью их разрушения (размерная обработка - сверление, гравировка и т. п.).

2. Функциональные применения, связанные с воздействием УЗ колебаний в жидкостях на твердые тела (измельчение красителей, мойка мелких предметов и т. п.).

3. Применения, связанные с интенсификацией процессов в

Жидких средах (эмульгирование, растворение, нанесение гальванических

П°крытий, обработка электролитов, предпосевная обработка семян и т. п.).

4. Функциональные применения, связанные с интенсификацией процессов на границах раздела твердых тел (склеивание, сварка, вулканизация).

Проведенный анализ физических эффектов, обеспечивающих эти функциональные возможности позволил установить следующее:

1. Обработка твердых тел (размерная обработка), осуществляется от ударов абразивных зерен, находящихся между поверхностями хрупкого материала и рабочего инструмента, колеблющегося с ультразвуковой частотой. Колеблющий инструмент обеспечивает проникновение абразивных зерен в обрабатываемый материал, производя его разрушение. При этом на обрабатываемом материале копируются форма и размеры рабочего инструмента [ 10 ].

При реализации первой группы функциональных возможностей ультразвукового аппарата используются непосредственно колебания инструмента с ультразвуковой частотой. Эффект обработки твердых тел будет тем выше, чем выше частота колебаний (количество ударов по материалу за единицу времени) и выше амплитуда колебаний инструмента (больше сила удара). Литературные данные [ 1, 11 ] и опыт авторов свидетельствуют, что из разрешенного диапазона рабочих частот, оптимальной является частота 22 кГц. На этой частоте легко реализуются амплитуды колебаний 30... 70 мкм, обеспечивающие максимальну ю производительность процесса обработки твердых тел.

Поскольку в процессе обработки в очень широких пределах изменяются условия эксплуатации прибора (от излучения в воздух, до излучения в твердое тело) в нем должны быть предусмотрены системы стабилизации частоты и амплитуды колебаний [ 12 ] .

2. Вторая группа функциональных применений прибора обусловлена кавитационными процессами в жидкостях. Для реализации навигационных процессов в жидкости необходимо вводить ультразвуковые колебания с интенсивностью 1...10 вт/см2. Рост интенсивности вводимых колебаний на первом этапе ведет к увеличению скорости технологических процессов.

Отмечено также, что дальнейшее увеличение интенсивности приводит к образованию на поверхности рабочего инструмента кавнтационного облака (большого количества воздушных пузырьков), исключающего передачу ультразвуковых колебаний в объем.

Оптимальная интенсивность вводимых ультразвуковых колебаний составляет 3... 10 вт/см2

3. Третья группа функциональных применений многофункциональных аппаратов обусловлена одновременно кавитацией и акустическими ^ течениями в жидкостях. Поэтому для осуществления функциональных возможностей прибора, в технологиях объединенных в третью группу, наряду с кавитацией необходимо обеспечить интенсивные акустические потоки в жидкостях. Это может быть обеспечено применением ультразвуковых колебательных систем с рабочими инструментами специальной формы. Требования к аппаратуре аналогичны рассмотренным выше.

4. Интенсификация процессов, происходящих на границе раздела твердых материалов (склеивание, сварка. вулканизация) обусловлена комплексным воздействием нескольких физических эффектов, таких как - акустические потоки, давление, кавитация и др. Условия эксплуатации в этом случае еще более жесткие, чем при реализации первой группы функциональных возможностей [ 13 ].

Проведенные предварительные исследования позволили установить, что ультразвуковые технологии, реализующие все четыре группы функциональных применений, могут быть реализованы на базе семейства многофункциональных ультразвуковых аппаратов, способных обеспечить на рабочих инструментах, соприкасающихся с обрабатываемыми средами, ультразвуковые колебания с интенсивностью 3...10 вт/см2 и амплитудой колебаний 30-70 мкм.

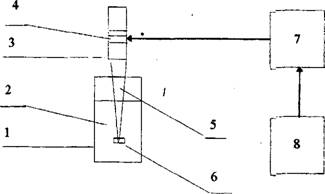

Ультразвуковой технологический аппарат, как правило, представляет собой сложную систему следующих блоков н элементов (см. рис 2.1. ): собственно технологического аппарата (объема 1 с обрабатываемым материалом 2); ультразвуковой колебательной системы 3, состоящей из преобразователя электрических колебаний 4, волноводной системы 5, концентрирующей УЗ колебания и рабочего инструмента 6 для ввода УЗ колебаний в обрабатываемые среды; электрического генератора 7; систем контроля и автоматизации 8.

Вопросы расчета и изготовления ультразвуковых колебательных систем, электрических генераторов и систем контроля и автоматизации будут рассмотрены в настоящей работе далее.

Начнем выработку общих требований к ультразвуковым аппаратам технологического назначения с обоснования требований к объемам с обрабатываемым веществом. Обусловлено это тем, что при создании аппарата необходимо прежде всего задаться необходимой интенсивностью УЗ колебаний в различных участках объема обрабатываемого вещества, ограниченного жесткими

Стенками.

|

Рис. 2.1.Структурная схема ультразвукового технологического аппарата. |

Если на поверхности рабочего инструмента средняя интенсивность ультразвуковых колебаний составляет 3 ... 10 вт/см2, то и в других точках обрабатываемого объема интенсивность УЗ колебаний должна быть достаточной для обеспечения кавитащюнных процессов.

При распространении ультразвуковых колебаний в различных жидких средах происходят необратимые потери энергии, обусловленные внутренним трением. Для жидких сред (с частности, для воды), характеризуемых в обычных безкавитационных условиях очень низким коэффициентом затухания (коэффициент поглощения ультразвуковых колебаний в воде, обусловленный всеми действующими факторами, не превышает 40 м"1) { 2 ]. Расчет * уменьшения интенсивность ультразвуковых колебаний в жидкостях показывает что интенсивность в воде уменьшиться в 2 раза на расстоянии 90 км от поверхности рабочего инструмента колебательной системы.

По этой причине затуханием ультразвуковых колебаний малой интенсивности, при их распространении вдоль акусгической оси рабочего инструмента в обычных условиях пренебрегают и продольный размер объема акустического аппарата может выбираться без учета фактора затухания УЗ колебаний.

Следует учитывать, что при распространении УЗ колебаний от излучающей поверхности, в обрабатываемой среде возникает распределенное в пространстве поле звуковых давлений. При этом в структуре поля, создаваемого гармоническим излучателем различают три области: дальнее ультразвуковое поле; область расстояний, сравнимых с размерами излучающей поверхности и длиной волны; область ближнего поля. .

Сравнимость геометрических размеров излучающего рабочего элемента и объема технологического аппарата с длиной УЗ колебаний в среде обуславливает ряд интерференционных явлений в среде.

Ультразвуковое поле в области расстояний, сравнимых с длиной волны характеризуется рядом максимумов и минимумов, расположенных иа различных расстояниях от излучающей поверхности. Количество интерференционных максимумов и минимумов уменьшается с уменьшением диаметра излучающей поверхности. Если диаметр излучающей поверхности становится меньше половины длины волны УЗ колебаний, то неоднородность поля исчезает и излучатель ведет себя как сферический излучатель нулевого порядка.

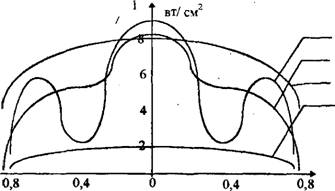

Ближнее поле излучения также характеризуется рядом максимумов (рис. 2.2.), которые пропадают при диаметре излучающей поверхности, меньшей половины длины волны X.

Из приведенного графика следует, что, с точки зрения обеспечения равномерности излучения, оптимальный диаметр излучающей поверхности должен определяться из условия 2ла//. = 1...3. С учетом того, что длина волны ультразвуковых колебаний на рабочей частоте технологических аппаратов, равной 22 кГц, соответствует 6,8 см, оптимальный диаметр излучающей поверхности рабочего инструмента ультразвуковой колебательной системы должен быть выбран в пределах от 1 до 3 см.

При выполнении этого условия обеспечивается отсутствие интерференционных максимумов и минимумов и излучение вдоль поверхности рабочего инструмента является практически равномерным и плавно уменьшается к краям излучающей поверхности.

Отражения от стенок и верхнего уровня жидкости могут быть Учтены при малых интенсивностях УЗ колебаний при отсутствии развитой кавитации и мощных гидродинамических потоков.

Жидкость с развитой кавитационной областью по своим свойствам (плотности, сжимаемости и др.) существенно отличается от Жидкости в обычных условиях. Распределение кавитационных зародышей и пузырьков в жидкости случайно и имеет место их размножение вокруг захлопывающегося пузырька. На границах раздела кавитационная область - жидкость происходит рассеяние и отражение УЗ волн.

|

Рис. 2. 2. Зависимость распределения интенсивности колебаний вдоль диаметра а излучающей поверхности рабочего элемента: кривая 1 соответствует 2яаА, =0,5; 2 - 2яаГк = 2; 3 - 2яаА, = 4; 4 - 2яа/X =10 |

Рассеяние и отражение УЗ волн от изменяющейся в пространстве и времени кавитационной области приводит к усреднению акустического поля, интерференционная картина сглаживается и поле приобретает ярко выраженный мелкомасштабный диффузионный характер.

Следует отметить еще одну особенность акустических свойств жидкостей с развитой в них кавитацией. Вследствие несимметричного характера колебаний кавитациоиного пузырька в УЗ поле волновое сопротивление жидкости будет характеризоваться существенной нелинейностью и это еще более изменит и сгладит интерференционную картину в кавитирующей жидкости.

По мере увеличения интенсивности УЗ колебаний происходит увеличение коэффициента поглощения за счет затрат энергии на УЗ колебаний на образование и поддержание кавитации. Для развитой кавитационной области поглощение увеличивается настолько, что интенсивность УЗ колебаний уменьшается в существенно на расстояниях, равных нескольким диаметрам излучающей поверхности. Отсюда следует, что увеличение продольного размера рабочего объема акустического

Аппарата до размеров, превосходящих десять диаметров излучающей

Поверхности, нецелесообразно.

Таким образом, из анализа распределения акустического поля УЗ колебаний в жидкости с развитой кавитацией следует, что диаметр излучающей поверхности рабочего инстру мента должен иметь диаметр в пределах от 1 до 3 см, а продольный размер рабочего объема акустического аппарата не должен превышать 10 ... 30 см.

Поскольку рабочий инструмент ультразвуковой колебательной системы выполняется обычно в виде диска необходимого диаметра и имеет две противолежащие излучающие поверхности (т. е. одновременно излучает УЗ колебания в сторону дна рабочего объема и свободной поверхности жидкости в объеме) оптимальным будет погружение рабочего инструмента в обрабатываемую среду на глубину, близкую к половине продольного размера рабочего объема.

Выбор необходимого многофункционального УЗ технологического аппарата определяется потребителями исходя из необходимости решения ряда конкретных задач в определенных условиях и наличия вполне определенных возможностей. Поэтому перейдем к обоснованию необходимого ряда многофункциональных УЗ технологических аппаратов, способных удовлетворить потребности современных пользователей.

Начнем это обоснование с классификации возможных потребителей, т. е. с распределения УЗ технологических аппаратов по возможным областям применения.

1. Индивидуальный потребитель, использующий многофункциональный УЗ аппарат в домашних условиях для приготовления настоев, экстрактов, растворения лекарственных и пищевых веществ т. п.. Такому потребителю необходим простой, удобный в эксплуатации малогабаритный аппарат низкой стоимости, способный обеспечить обработку различных жидких веществ в стандартных бытовых емкостях (стакан, чашка, стеклянная баночка) объемом от 50 до 200 мл. Обработка веществ осуществляется при непосредственном наблюдении за происходящими процессами и потребитель поддерживает оптимальный Режим воздействия путем ручной регулировки.

2. Индивидуальный потребитель, использующий многофункциональный УЗ технологический аппарат в домашнем хозяйстве для приготовления лекарственных препаратов и продуктов питания на нескольких человек (семья), обработки семян перед посадкой, снятия накипи с домашней посуды, выполнения отверстий в хрупких твердых материалах типа стекла, керамических плиток, мойки ювелирных изделий и выполнения других рассматриваемых далее операций. Потребности такого пользователя могут быть удовлетворены УЗ технологическим аппаратом с рабочим объемом для одновременной обработки от 100 до 300 мл веществ. Этот аппарат также должен характеризоваться высокой, эффективностью реализуемых процессов и низкой стоимостью.

Создание и введение в состав такого УЗ аппарата специального технологического объема емкостью до 300 мл нецелесообразно из-за удорожания аппарата и наличия большого числа пригодных бытовых емкостей (стаканов, банок и т. п.), имеющих необходимый объем. В таком аппарате желательно применение таймера, позволяющего устанавливать необходимое время реализуемого процесса и выключать аппарат после завершения его эксплуатации. Применение таймера позволяет использовать многофункциональный УЗ аппарат без постоянного визуального наблюдения за его функционированием, в том числе, исключается подстройка аппарата в процессе работы. Происходящие при этом изменения температуры колебательной системы, обрабатываемого вещества, изменения физических свойств веществ, а также многие другие факторы приводят к отклонению режимов работы УЗ аппарата от оптимальных. В связи с этим, УЗ аппарат должен иметь систему автоматической стабилизации режима воздействия на оптимальном уровне.

3. Малое предприятие, мелкосерийное аптечное производство, лабораторные исследования, индивидуальный потребитель в домашнем и сельском хозяйстве нуждаются в УЗ многофункциональном технологическом аппарате, способном реализовать не только перечисленные выше, но и многие другие функции, в специализированном технологическом объеме емкостью от 300 до 1000 мл. Этот аппарат должен характеризоваться высокой надежностью и обеспечивать длительную эксплуатацию, Для удобства эксплуатации аппарат должен комплектоваться встроенным таймером,

Устанавливающим необходимое время проводимых технологических процессов.

Применяемый в этом случае аппарат должен обеспечивать автоматическое поддержание оптимальных режимов работы, а в случае использования его для обработки как жидких так и твердых материалов иметь сменные рабочие инструменты для осуществления различных операций.

4. Потребности мелкосерийных производств, фермерских хозяйств и т. п.. могут быть удовлетворены УЗ аппаратом обеспечивающим одновременную обработку' жидких сред объемом от 500 мл до 3000 мл. В этом случае аппарат должен обеспечивать высокую эффективность всех рассматриваемых далее технологических процессов при непрерывной эксплуатации в течение рабочего дня.

Приведенная классификация требований потребителей УЗ технологий является одновременно классификацией необходимых современному потребителю многофункциональных УЗ аппаратов.

Дальнейшее расширение областей использования УЗ многофункциональных аппаратов (например, для крупных, серийных производств) требует значительного увеличения мощностных характеристик, усложнения схемных решений. Применение многофункциональных аппаратов в этих случаях становится не выгодным.

Если потребитель в крупном серийном производстве использует УЗ технологический аппарат для реализации конкретной технологической задачи (т. е. ускорения конкретного технологического процесса), то его потребности должны удовлетворяться применением специализированного аппарата. Специализация аппаратов позволяет, с одной стороны, обеспечить - максимальную эффективность конкретного реализуемого процесса, устранить нежелательные побочные явления, а с другой стороны,' устранить необходимые в многофункциональном аппарате перестраиваемые внутренние и внешние элементы, устранить универсальность колебательных систем и рабочих инструментов. Кроме того, специализации УЗ аппаратов позволяет значительно упростить их конструкцию и снизить стоимость.

Индивидуальный потребитель и малые производства не могут позволить использования нескольких специализированных аппаратов для решения различных задач и поэтому их потребности должны быть Удовлетворены универсальными аппаратами, способными реализовать большое число технологических операций.

Поскольку все перечисленные выше УЗ аппараты предназначены Для реализации одних и тех же функций (процессов) в различных объемах и различных условиях, то очевидно, что они должны обеспечивать одинаковую эффективность реализуемых с помощью ультразвука процессов.

Для обеспечения одинаковой эффективности технологических процессов в различных объемах необходимо обеспечить приблизительно Равную объемную плотность энергии ультразвуковых колебаний,

Вводимых в обрабатываемые среды. Рассмотрим, каким образом это Может быть обеспечено.

Ранее было показано, что оптимальный диаметр рабочего инструмента ультразвуковой колебательной системы должен быть не менее 1 и не более 3 см. Поэтом}' для первых двух УЗ многофункциональных аппаратов могут быть использованы рабочие инструменты диаметром 1 см, для третьего аппарата - рабочий инструмент диаметром 2 см, а для четвертого из приведенных УЗ аппаратов - рабочий инструмент диаметром 3 см.

Интенсивность ультразвуковых колебаний, вводимых через все рабочие инструменты в обрабатываемые среды должна быть 3....10 вт/см". Исходя из рабочей гипотезы, что для первого из аппаратов предложенного ряда достаточна средняя интенсивность излучения, а для остальных необходима максимальная интенсивности (энергии, приходящейся на единицу площади), а также при условии различной площади рабочих инструментов, получаем следующие требования:

1. Через двухстороннюю поверхность рабочего инструмента диаметром 1 см и, соответственно, площадью 1,5 см2 на обрабатываемые среды в объемах от 50 до 200 мл воздействует мощность, приблизительно равная 10 вт. При этом удельная плотность поглощаемой УЗ мощности изменяется от 50 до 200 вт/л. Поскольку коэффициент преобразования электрической энергии в энергию ультразвуковых колебаний для современных колебательных систем достигает 70...80% [12], а коэффициент полезного действия современных электронных устройств на транзисторах (УЗ генераторов), обеспечивающих преобразование энергии промышленной частота (50 Гц) в энергию электрических колебаний ультразвуковой частоты (22 кГц) не менее 80% [14], можно считать, что полный коэффициент полезного действия УЗ технологического аппарата не менее 50%.

Следовательно, для выделения 10 вт полезной мощности УЗ колебаний в объеме первого технологического аппарата необходимо использовать электронное устройство (УЗ генератор) мощностью не менее 20 вт. Учитывая требования нормативно - технической документации, регламентирующей значения номинальных мощностей УЗ аппаратов [15], номинальная мощность рассматриваемого многофункционального УЗ аппарата должна быть равна 25 вт.

2. Второй из необходимых многофункциональных УЗ аппаратов должен обеспечивать введение в среду УЗ колебаний с интенсивностью ДО вт/см" через площадь поверхности рабочего инструмента площадью 1, 5

См2. Следовательно, на обрабатываемый объем будет воздействовать 15 вт мощности УЗ колебаний и удельная мощность на единицу объема будет изменяться (для объемов от 100 мл до 300 мл ) в пределах от 50 вт/л до 150 вт/л. С учетом коэффициента полезного действия, равного 50%, такой УЗ аппарат должен выполняться с электрическим генератором мощностью не менее 30 вт. Придерживаясь нормативных требований на технологические установки номинальную мощность такого аппарата следует выбрать равной 40 вт.

3. В третьем, по приведенной выше классификации, УЗ технологическом аппарате, введение УЗ колебаний интенсивностью 10 вт/см2 через поверхность рабочего инструмента площадью 7 см" (диаметр - 2 см) требует применения генератора с мощностью не менее 140 вт. В соответствии с нормативными требованиями, номинальная мощность должна быть равна 160 вт. Удельная мощность такого аппарата (в зависимости от используемого объема) соответствует приблизительно значениям от 50 вт/л до 200 вт/л.

4. Аналогичные оценки, проведенные для УЗ технологического аппарата, предназначенного для мелкосерийного производства, фермерских хозяйств и т. п. (четвертый тип аппарата) показывают, что при площади поверхности рабочего инструмента 15 см2 удельная мощность может изменяться от 50 вт/л до 300 вт/л, Мощность УЗ технологического аппарата должна быть не менее 300 вт. Номинальная мощность, допускаемая для этого случая нормативной документацией, должна соответствовать 400 вт.

Таким образом, для удовлетворения потребностей современных потребителей необходимы 4 типа многофункциональных УЗ аппаратов технологического назначения, характеризуемых параметрами, приведенными в таблице 2. 1.

22

Типы многофункциональных аппаратов

|

Тип аппарата |

Область применения |

Обрабатываемый объем, |

Диаметр рабочего инструмента, мм |

Номинальная мощь - ность генератора, ВТ |

Объемная плотность вт/л |

||

|

Мин. |

Макс. |

Мин. |

Макс, |

||||

|

1. |

Индивидуальный Потребитель |

0.05 |

0.2 |

10 |

25 |

50 |

200 |

|

2. |

Дом. хозяйство |

0.1 |

0.3 |

10 |

40 |

50 |

150 |

|

3. |

Малое предприятие |

0.3 |

1.0 |

20 |

160 |

50 |

200 |

|

4. |

Производство |

0.5 |

3.0 |

30 |

400 |

50 |

300 |

I

23