ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Переработка сульфитных щелоков

Отделяемый после варки от волокна сульфитный щелок содержит 90—100 кг/м3 органических веществ. Из них около половины составляют лигносульфоновые кислоты, 25—35 °/о редуцирующие вещества (РВ), т. е. сумма Сахаров и других веществ, имеющих карбонильную группу. В составе РВ примерно 80—85 % различных Сахаров, образовавшихся приварке вследствие гидролиза гемицеллюлоз и части целлюлозы. Активная кислотность щелока (рН) составляет 1 —1,5. В щелоке содержится растворенный сернистый ангидрид, а также соли сернистой кислоты (моносульфит и бисульфит), небольшое количество уксусной кислоты, фурфурола и других соединений.

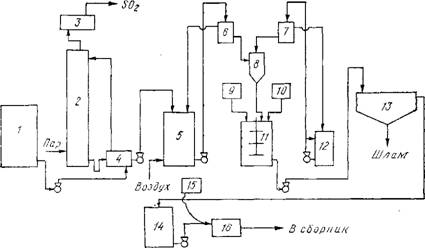

Подготовка щелока. Схема подготовки щелока к биохимической переработке показана на рис. 2.6. Для удаления сернистого ангидрида, фурфурола и других летучих соединений щелок продувают острым паром в колонном аппарате. Если при варке применялась варочная кислота с растворимыми основаниями, то щелок дополнительно продувают воздухом с целью окисления сульфитов до растворимых сульфатов, не влияющих на ход биохимических процессов.

При сульфитной и бисульфитной варке целлюлозы высокого выхода и полуцеллюлозы в состав РВ в значительном количестве входят олигосахариды — промежуточные продукты гидролиза полисахаридов. Для превращения их в моносахариды (инверсии) к щелоку добавляют серную кислоту и кипятят его или же нагревают до 130 °С под повышенным давлением. Концентрация серной кислоты в щелоке в первом случае 0,3—0,5 %, во втором 0,1—0,2 %.

Далее щелок нейтрализуют обычно в две ступени. Сначала ведут частичную нейтрализацию известковым молоком и добавляют соли, содержащие азот, фосфор и калий, необходимые для минерального питания дрожжей (сульфат аммония, диаммонийфосфат, водную вытяжку из суперфосфата, хлористый калий), потом щелоку дают отстояться для его осветле-

|

Рис. 2.6. Схема подготовки щелока к биохимической переработке: 1— сборник сырого щелока; 2 — колонна для продувки щелока паром; 3— конденсатор парогазовой смеси; 4 — теплообменник; 5 — окислитель; 6, 1 — бачки постоянного уровня; 8 — нейтрализатор; 9, 10— дозаторы питательных солей; 11 — смеситель; 12 — Сборник известкового молока; 13 — отстойник; 14 — сборник осветленного щелока; 15 — дозатор аммиачной воды; 16 — теплообменник |

Ния. На второй ступени осветленный щелок нейтрализуют аммиачной водой до рН 4—5,5, тем самым вводя в него дополнительное количество азота. Общее количество азота должно составить около 5 %, фосфора (в расчете на Р2О5) около 2,5 % и калия около 1,5 % от РВ. Затем щелок охлаждают до 35— 37 °С. Подготовленный щелок называют субстратом или суслом, его направляют на биохимическую переработку.

Спиртодрожжевое производство. Для производства этилового спирта используют щелок только от варки хвойной древесины, где в составе моносахаридов преобладают гексозы. В сусло вводят спиртообразующие дрожжи, которые с помощью выделяемого ими фермента зимазы расщепляют гек - созные (сбраживаемые) сахара до этилового спирта и двуокиси углерода:

С6Н13Ов 2С2Н5ОН + 2СО*.

Спиртовое брожение осуществляют в бродильной батарее. На ряде заводов такая батарея состоит из трех аппаратов вместимостью по 300 м3. В двух головных аппаратах, работающих параллельно, при 32—35 °С происходит брожение. В них непрерывно поступают (раздельно или в смеси) сусло и дрожжевая суспензия, а бродящая жидкость из них непрерывно перетекает в третий, хвостовой аппарат для дображивания.

От сброженной жидкости действием центробежной силы отделяют на сепараторах дрожжевую суспензию, которую возвращают в головные аппараты. Остающуюся жидкость называют сульфитно-спиртовой бражкой. Она содержит 1 —1,3 °/о этилового спирта и в качестве примесей небольшое количество метилового спирта, эфиров, альдегидов. Бражку направляют на бражную колонну, где из нее отгоняют острым паром спиртовую фракцию. Конденсат, выводимый из конденсатора бражной колонны и содержащий около 20 % этилового спирта, ректифицируют в колонне для отделения основного количества примесей. Полученный продукт повторно ректифицируют в спиртовой колонне для доведения массовой доли этилового спирта до 95—96 % ■ Поскольку в нем остается еще до 1 % метилового спирта, последний отгоняют в дополнительной мета - нольной колонне.

Двуокись углерода выделяется в головных аппаратах (поэтому они закрытые) и отводится в газгольдеры. Газ очищают пропусканием его через воду, а при получении продукта пищевого назначения еще и через 0,5—1 %-ный раствор перманга - ната калия и активированный уголь. Затем газ подвергают трехступенчатому сжатию в компрессорах до конечного давления 7 МПа и охлаждают до температуры ниже критической, равной —31,3 °С, в результате чего двуокись углерода превращается в жидкую углекислоту. Ее заливают в баллоны и применяют для газирования напитков, зарядки огнетушителей и др. Путем охлаждения жидкой углекислоты трехступенчатым испарением получают твердую углекислоту (сухой лед).

Выход товарного этилового спирта в среднем около 90 л, а жидкой углекислоты около 40 кг на 1 т выработанной целлюлозы нормального выхода.

Вытекающую из бражной колонны жидкость называют сульфитно-спиртовой бардой. Она содержит в неизменном виде все пентозные (несбраживаемые) сахара и ее используют для выращивания белковых кормовых дрожжей или же для производства технических лигносульфонатов (прежнее название — концентраты сульфитно-спиртовой барды).

На некоторых заводах дрожжи выращивают непосредственно на сусле, минуя стадию получения этилового спирта. В этом случае на получение дрожжей расходуются все сахара, и пентозные и гексозные, вследствие чего выход дрожжей увеличивается в 3 раза и более. В частности, так поступают при переработке щелоков, получающихся при варке лиственной целлюлозы и хвойной целлюлозы высокого выхода, поскольку такие щелоки содержат мало гексозных Сахаров.

Дрожжевое производство. В основе дрожжевого производства лежит контролируемое размножение одноклеточных микроорганизмов— дрожжей (дрожжеподобных грибов) с целью накопления их биомассы. Обычно используют дрожжи рода кандида (Candida), преимущественно вида кандида скоттии.

|

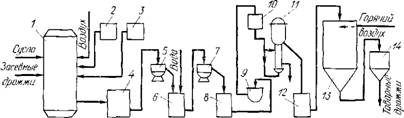

Рис. 2.7. Схема производства дрожжей: 1 — дрожжерастильнын аппарат; 2 — дозатор аммиачной воды; 3 — дозатор питательных солей; 4 — флотатор; 5, 7 — сепараторы; 6 — промывной аппарат; 8— сборник; 9 — плазмолизатор; 10— сборник плазмолизата; 11— вакуум-выпарная установка; 12 — Сборник упаренного плазмолизата; 13—распылительная сушилка; 14 — бункер |

Для своего размножения и роста дрожжи нуждаются в углероде, кислороде, азоте, фосфоре, калии. Источником углерода являются моносахариды, а также некоторые органические кислоты, в частности уксусная. Кислород поступает с воздухом, а источником остальных элементов являются минеральные соли, введенные в щелок при его подготовке.

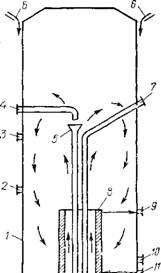

В дрожжевом производстве все процессы непрерывные. Схема этого производства показана на рис. 2.7. Выращивание дрожжей производят, как правило, в стальных дрожжерастиль - ных аппаратах (инокуляторах) с эрлифтным воздухораспреде - лением вместимостью чаще всего 600 м3 (рис. 2.8).

|

13 |

В период пуска аппарата в него подают специально подготовленные засевные дрожжи. Для их получения берут чистую культуру дрожжей (т. е. не содержащую посторонних примесей, например клеток других микроорганизмов), которую выращивают в стерильных условиях сначала в лаборатории, а затем в отделении чистой культуры на производстве. Воздух поступает в дрожжерастильнын аппарат по трубе, на нижнем конце которой закреплена кювета. Сусло вытекает из трубы в кювету, разливается по ней и переливается через ее край. Воздух выходит через

Рис. 2.8. Дрожжерастильный аппарат:

1 — корпус: 2 — штуцер для ввода аммиачной воды; 3 — ввод засеЕНых дрожжей; 4 — ввод сусла; 5 — воронка; 6, 11 — ввод охлаждающей ВОДЫ; 7 — ввод воздуха; 8 — диффузор; 9, 12 — Вывод нагретой воды; 10 — вывод дрожжевой суспензии; 13 — кювета

узкую (высотой 25 мм) кольцевую щель между кюветой и дном аппарата со скоростью 20 м/с, захватывает сусло и эмульгирует его. Пена вместе с избытком воздуха поднимается сквозь диффузор (полый стальной цилиндр с двойными стенками), заполняет весь аппарат, гасится под действием собственной тяжести, опускается вниз по периферии аппарата и снова поднимается через диффузор. Таким образом осуществляется непрерывная циркуляция содержимого аппарата без применения механических перемешивающих устройств. При необходимости в аппарат подают аммиачную воду для поддержания оптимальной величины рН среды. После того, как установятся нормальные параметры процесса, подачу засевных дрожжей прекращают.

Дрожжи растут в пене при обильном снабжении кислородом из мелких пузырьков воздуха. На каждый килограмм абсолютно сухого вещества выращенных дрожжей приходится подавать в аппарат 20—40 м3 воздуха; при недостатке воздуха показатели процесса резко ухудшаются. Оптимальная температура среды при выращивании дрожжей 37—38 °С. В результате жизнедеятельности дрожжей выделяется тепло, которое необходимо отводить, иначе температура повысится и дрожжи погибнут. Для отвода тепла аппарат охлаждают водой снаружи, а диффузор — изнутри, через пространство между его стенками. Избыток дрожжей непрерывно выводят из аппарата в виде дрожжевой суспензии. Время роста дрожжей 3—5 ч. Это означает, что содержимое аппарата каждый час обновляется на '/з—'/б часть.

В циркулирующих дрожжах постепенно появляются посторонние микроорганизмы, что существенно снижает накопление биомассы и ухудшает качество дрожжей. Поэтому время от времени в дрожжерастильный аппарат добавляют такие же за - севные дрожжи, какие были использованы в пусковой период.

Для получения товарных дрожжей необходимо отобранную из дрожжерастильного аппарата дрожжевую суспензию сгустить и высушить. Первоначальное сгущение производят во флотаторах, где пена расслаивается, выделяющиеся пузырьки увлекают дрожжевые клетки и образуют новую, более плотную пену, обогащенную дрожжами до концентрации 60—80 г/л. Последнюю сгущают на сепараторах до 150—250 г/л; дрожжи промывают водой, вновь сгущают на сепараторах до концентрации 500—600 г/л и промывают. Затем суспензию нагревают до 80 °С для придания дрожжам текучести за счет разрушения оболочек дрожжевых клеток (плазмолиза). Плазмолизат высушивают в распылительных сушилках (на некоторых заводах его предварительно упаривают в вакуум-выпарных установках) и товарные дрожжи упаковывают в бумажные мешки. Выработка дрожжей 9—10 т/сут на каждый действующий дрожжерастильный аппарат вместимостью 600 м3.

Выход дрожжей на 1 т выработанной целлюлозы нормаль

ного выхода составляет при переработке щелока 100—110 кг, сульфитно-спиртовой барды 30—40 кг.

В соответствии с техническими требованиями (ссылки на стандарты и технические требования к продукции даны в учебнике по состоянию на 1 января 1987 г.) влажность дрожжей не должна превышать 10 % (в некоторых случаях допускается до 12 или 14 %)■ По содержанию истинного белка дрожжи подразделяются на четыре группы: высшую (не ниже 44%), первую, вторую и третью (соответственно не ниже 41, 36 и 32%).

Белок дрожжей является полноценным, в его состав входят все жизненно важные аминокислоты, витамины группы В (кроме В12), провитамин D (эргостерин), который может быть переведен в витамин D2 путем ультрафиолетового облучения дрожжей, а также микроэлементы. Вследствие этого дрожжи являются одной из наиболее ценных белково-витаминных добавок к кормам для животных и птиц. Использование 1 т дрожжей обеспечивает экономию 5—7 т зерна и дополнительное производство 0,5—0,8 т свинины, или 1—1,5 т мяса птицы (в живом весе), или 10—15 тыс. шт. яиц. Введение в рацион питания телят и поросят 1 т дрожжей экономит 6 т цельного молока.

Освобожденную от дрожжей жидкость называют последрож- жевой бражкой и используют для производства технических лигносульфонатов.

Производство технических лигносульфонатов. Последрожже - вую бражку или сульфитно-спиртовую барду упаривают в многокорпусной (обычно 5—6-корпусной) батарее. В многокорпусной выпарной батарее жидкость в каждом корпусе упаривается лишь частично и поступает в следующий корпус, а образовавшийся пар (соковый пар) используется для нагревания жидкости в калоризаторе следующего корпуса. Это дает значительную экономию теплоэнергии по сравнению с однокорпус - ной выпаркой.

Батарея соединена с вакуум-насосом и давление в корпусах постепенно падает от первого к последнему, причем первые два корпуса находятся под избыточным давлением, а остальные— под разрежением. Перетекание жидкости из корпуса в корпус обеспечивается разностью давлений в корпусах. Бражку подают в первый корпус, готовый концентрат отбирают из последнего корпуса, но применяют и обратный порядок, когда бражку подают в последний корпус, а концентрат отбирают из первого корпуса (в этом случае жидкость из корпуса в корпус перекачивают насосом).

Теплопередающие поверхности калоризаторов (внутри трубок и в межтрубном пространстве) быстро загрязняются накипью. Живое сечение трубок уменьшается, сильно снижается теплопередача от пара к жидкости. Для уменьшения накипеоб - разования применяют разнообразные способы и приемы, среди которых — ограничение максимальной температуры в первом корпусе (не выше 120—125 °С, а при использовании щелока на

Аммониевом основании 105—110 °С) и систематическая промывка выпарных аппаратов кислым конденсатом сокового пара, способным растворять свежую накипь. На ряде заводов после- дрожжевую бражку сжигают с целью регенерации химикатов или получения тепла, в этом случае ее упаривают до массовой доли сухих веществ равной 55 %■

Технические лигносульфонаты выпускаются жидкие (с содержанием сухих веществ в различных марках продукта не менее 46, 47 и 50%), твердые (не менее 76%), а также порошкообразные. Технические лигносульфонаты обладают вяжущими и поверхностно-активными свойствами. Их применяют при приготовлении формовочных и стержневых смесей в литейном деле, в производстве огнеупоров, при изготовлении древесных плит в качестве связующего; в производстве цемента в качестве разжижителя сырьевой смеси; при получении дубителей как сырье для получения синтетических дубителей; при бурении нефтяных и газовых скважин для снижения водоотдачи буровых растворов; в дорожном строительстве в качестве обеспыливающей добавки для покрытий автомобильных дорог и др.

Путем оксиаммонолиза лигносульфонатов (насыщения аммиаком и окисления воздухом при нагревании под давлением) с последующим связыванием избытка аммиака азотной или фосфорной кислотой получают сельскохозяйственные удобрения. Лигносульфонаты служат также сырьем для выработки ванилина.