ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Инъекционная и монтируемая гидроизоляция

Данные виды гидроизоляции наиболее сложны и многодельны; они применяются только при ремонте уникальных сооружений, когда должны быть соблюдены особые конструктивные или эксплуатационные требования.

Инъекционная гидроизоляция. Такой вид изоляции представляет собой водонепроницаемое заполнение пор или трещин в сооружении либо его примыканиях, образуемое в результате нагнетания уплотняющего вещества с последующим его отверждением. Известно много способов устройства инъекционной гидроизоляции: цементация, битумизация, силикатизация и Смолизация (рис.2.7); все они предусматривают бурение в сооружении или окружающем его грунте щпуров либо скважин с нагнетанием в них уплотнителя [31, 46, 69].

Цементация. Она наиболее широко применяется для инъекции в трещины или неплотности бетона либо примыкающей скалы, в поры раздельнозернистых грунтов при трещинах более 0,2 мм или водопоглощении грунта свыше 0,05 л/мин на 1 м2 скважины. При использовании специальных цементно - глинистых или цементно-латексных суспензий можно тампонировать трещины с раскрытием более 0,15 мм, а при использовании специальных виброколлоидных суспензий — даже до 0,1 мм (при удельном водопоглощении скважин до 0,05 л/мин).

Для заполнения крупных пор и пустот при коэффициенте фильтрации более 100 м/сут применяют цементационные растворы, содержащие добавки песка, бентонитов и ускорителей твердения цемента. Цементация допустима при скорости фильтрации не более 300 м/сут в раздельнозернистых грунтах и не более 600 м/сут — в трещинах. Цементацию нельзя применять при воздействии химически агрессивных грунтовых вод, в веч - номерзлых грунтах и в промерзшем бетоне сооружений.

Особенно эффективна цементация при ремонте гидроизоляции и ликвидации протечек эксплуатируемых сооружений. Для этого перфораторами бурят скважины диаметром до 60 мм и глубиной до 7 м, а более крупные — буровыми станками.

Цементационные растворы нагнетают растворонасосами высокого давления. Растворонасосы Р 100/3, Р 200/10, 11-2Р развивают давление до 3 и даже 5 МПа, а специальные цементационные установки ЦЦ-1, ЦА-300 и ЦА-1, 4/150 —до 15—30 МПа при максимальном расходе раствора до 1,4 м3/мин [71].

Сооружения в северных районах, как правило, проморожены, что затрудняет цементацию неплотностей и трещин

|

|

|

|

|

З а Sr <* О to A О § A |

|

N а ° s £ Cl - И |

|

5

|

В бетоне. Поэтому бетонные конструкции приходится прогревать; например, на строительстве Зейской ГЭС перед цементацией швов бетонные массивы прогревали в течение трех-семи суток электронагревателями мощностью 8,7—28 кВт, опускаемыми в скважины диаметром 42 мм, или при помощи заранее заложенных в бетон электродов. В этих условиях обогрев паром оказался неэффективным (на разогрев уходило 10—30 суток), но весьма действенной была промывка трещин и швов горячим раствором хлористого кальция и последующая цементация растворами с добавкой этого антифриза.

Силикатизация. Данный способ основан на инъекции в скважины раствора жидкого стекла, которое под воздействием щелочей цементного камня коагулирует. К сожалению, несмотря на низкую вязкость силикатизационных растворов (не более 5 сПз), их высокую проникающую способность и быстрое твердение, применение данного способа ограничено из-за недостаточной водоустойчивости образующегося геля. Поэтому осуществляют двухрастворную силикатизацию, предусматривающую после инъекции раствора жидкого стекла инъекцию раствора коагулятора (хлористого кальция, кремнефтористого натрия) с уплотняющими добавками (сернокислый алюминий, бентонит и т. п.).

Нужно отметить, что все применяемые в настоящее время способы силикатизации не обеспечивают достаточной устойчивости алюмосиликатного геля в порах бетона, в связи с чем к ним прибегают при срочных ремонтах, при выполнении под защитой силикатизационной завесы гидроизоляционных покрытий, в условиях временного воздействия воды. Весьма перспективно сочетание силикатных растворов с водорастворимыми смолами и латексами, повышающими плотность растворов.

Горячая битумизация. Она заключается в инъекции в поры и трещины бетона горячего битума БНД 60/90 или БНД 40/60 при помощи специальных битумизационных поршневых насосов высокого давления (5—6 МПа); остывая, он делает их водонепроницаемыми. При движении по трещинам битум быстро остывает и его вязкое сопротивление течению резко возрастает (в 106—108 раз), что ограничивает возможность битумизации только трещинами крупнее 2 мм при расположении инъекционных скважин через 0,5—0,8 м. Поэтому горячая битумизация применяется лишь при интенсивном притоке воды либо ее высокой химической агрессивности в груботрещинова - той скале или бетонной конструкции, для инъекции за обделки тоннелей и шахтных стволов, а также для уплотнения деформационных швов и примыканий, для ликвидации интенсивных течей и мест сосредоточенных деформаций, где выгодно используется пластичность и водонепроницаемость битума.

При заполнении крупных пор и пустот надо учитывать термическую усадку битума (КЛРТ = 3-10~4 1/°С), инъектируя его многократно, опрессовывая закрепленный массив при постоянной циркуляции битума по обогреваемой скважине, причем в некоторых случаях опрессовку надо производить длительно — до 30 ч.

Расход битума на битумизацию массива бетона или грунта Q [л/мин] можно определить по эмпирической формуле А. И. Мирского:

Q = 303,2 (20+ 1), (2.5)

Где Q — удельное водопоглощение трещиноватой скалы или бетона.

Горячая битумизация весьма эффективна в вечномерзлых породах и промороженных сооружениях, что позволяет использовать этот способ на Севере; правда, в таких условиях применимость его ограничивается трещинами крупнее 3 мм при небольшой льдистости.

Работы с горячим битумом (до 200° С) при избыточном давлении (до 12 МПа) требуют строгого соблюдения мер предосторожности, специальных циркуляционных обогреваемых би - тумопроводов и битумных насосов, особых электроразогрева - телей для скважин, что намного усложняет и удорожает инъекционные работы.

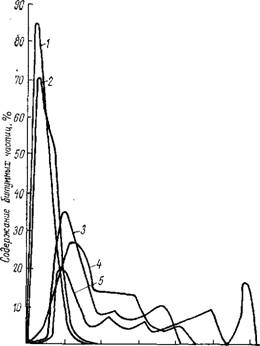

Холодная битумизация. Этот способ заключается в инъекции через скважины в грунт или трещины скалы битумной эмульсии (битума, диспергированного в воде), которая коагулирует в трещинах или порах, причем освобождающаяся вода отжимается, а частицы битума тампонируют их, придавая грунту водонепроницаемость. Для битумизации используют особые инъекционные эмульсии, отличающиеся повышенной дисперсностью и устойчивостью (рис. 2.8); их приготавливают на менее вязких битумах БН 90/30 и БН 130/180 и растворах омыленных органических кислот (олеиновой и нафтеновой) или сульфокислотах, омыленном древесном дегте либо сульфитно - спиртовой барде (ССБ) и других анионоактивных эмульгаторах.

Инъекционные эмульсии приготавливают в гомогенизаторах и коллоидных мельницах путем диспергирования горячего битума в нагретом растворе эмульгатора с концентрацией 3—5%. Для битумизации крупнотрещиноватой скалы и песчаных пород с коэффициентом фильтрации более 50 м/сут применяют концентрированные эмульсии с 50—60% битума, а при меньшей проницаемости грунта их разбавляют водой и подогревают, что позволяет уплотнять трещины до 0,1 мм и грунты с коэффициентом фильтрации до 6 м/сут (табл. 2.17).

Большим недостатком холодной битумизации является текучесть битума в трещинах под постоянным давлением воды, что может привести к прорыву битумизационной завесы. Однако такая опасность возникает лишь в южных районах и при высо

ких напорах. При напорах более 10 м в эмульсию добавляют цемент или латекс.

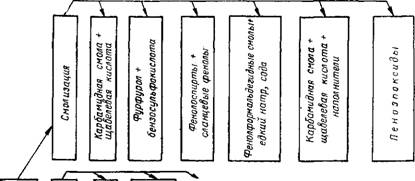

Смолизация. Она заключается в инъекции в поры или трещины грунта либо бетона сооружения жидких полимеров (реактопластов), которые, отверждаясь, придают водонепроницаемость и прочность грунту или бетону. В последние годы смолизация приобретает все более широкое распространение для инъекционной гидроизоляции сооружений или их ремонта; при этом используются три типа смол (см. рис. 2.7):

1) Карба Мид н ые (мочевин Оформаль - Дегидные) смолы, от- верждаемые щавелевой или соляной кислотой в виде водных растворов, — смола МФ-17, крепитель М, карбамол, ММФ и МФ-7, с временем ге - леобразования от 2 до 12 ч; применяются для песков;

2) Фенолоформаль- дегидные смолы и фе - нолоспирты с добавкой щелочных отвердителей (соды, едкого натра и т. п.), что особенно удобно для уплотнения трещиноватого бетона и карбонатных известняков;

3) Фурановые смолы (фурфурол, фури - ловый спирт, ФРЭС), отверждаемые бензосульфокислотой в соотношении от 10: 8 до 10:5, иногда с добавкой глины или суммарных сланцевых фенолов; служат в более ответственных случаях при трещинах и грунтах с &ф = 0,34-20 м/с; благодаря быстрому твердению используются при сильной фильтрации.

Пока смолизация еще дорога и трудоемка; например, при закреплении аллювиального грунта карбамидной смолой ее стоимость составила 81 руб/м3, а трудоемкость — 2,7 чел.-дн/м3.

|

Рис. 2.8. Характеристики дисперсности инъекционных битумных эмульсий на различных эмульгаторах и битуме БН 90/30 / — на Олеате Натрия; 2 — на древесном дегте; 3 — на Сульфокислотах (контакт Петрова); 4 — яа нафтеновых кислотах (асидол); 5 — на жирных кислотах |

|

І В й 1$ Размер битумных частиц, мкм |

На Плявиньской и Серебрянской ГЭС, в основании здания театра имени С. М. Кирова в Ленинграде путем смолизации были успешно ликвидированы протечки. Опыт показывает, что она особенно эффективна при мелкотрещиноватом бетоне или

|

Расход материалов на холодную битумизацию песчаных грунтов

|

Скале, когда необходима высокая степень уплотнения, при больших скоростях фильтрационного потока и т. п., но ее нельзя применять в промерзших сооружениях или вечномерзлых основаниях, так как при температуре ниже +10° С смолы полиме - ризуются весьма медленно. Следует также учитывать кислую реакцию отвердителей, вредность и пожароопасность компонентов, пониженную водоустойчивость некоторых смол.

Монтируемая гидроизоляция. Данный вид изоляции представляет собой покрытия или уплотняющие конструкции, монтируемые из заранее изготовленных металлических или пластмассовых листов и других строительных элементов: по - лимербетонных или бетонополимерных, керамических и т. п. Гидроизоляция этого вида сложна и дорога, поэтому она осуществляется в особых, специально обосновываемых случаях:

А) при крайне неблагоприятных условиях эксплуатации: отрывающем напоре, интенсивной химической и радиационной агрессивности внешней среды, необходимости индустриализации работ;

Б) при требованиях повышенной механической прочности гидроизоляции или специфических архитектурных требованиях, абразивной стойкости;

В) при ремонте гидроизоляции внутри помещений, ликвидации сосредоточенных течей, отрывающем напоре минерализованной воды и т. п.

Металлическая гидроизоляция. Она выполняется в виде сплошного покрытия из стальных листов, сваренных встык или внахлестку, причем все покрытие заанкеривается в бетоне основной конструкции уголками или специальными анкерами (при отрывающем напоре). Такие покрытия весьма дороги и многодельны (табл. 2.18); поэтому их применение допускается только после всестороннего технико-экономического обоснования.

|

Таблица 2.18 Стоимость и трудоемкость монтируемой гидроизоляции

|

Для металлоизоляции применяют листовую сталь марки В. СтЗс или низколегированную (нержавеющую) сталь марок 14Г2, 12ГС и 16ГС, причем монтаж гидроизоляции и сварка стыков производятся по особым правилам для уменьшения тем - пературно-усадочных напряжений, а полость за металлической обшивкой после окончания сварочных работ заполняют путем инъекции цементным раствором на цементе ВВЦ под давлением 0,2—0,3 МПа.

Металлоизоляцию в основании сооружений или металлические экраны плотин целесообразно выполнять по асфальтовой подготовке. Наружная поверхность металлоизоляции нуждается в обязательной антикоррозионной защите штукатуркой из КПЦР по сетке, эпоксидной окраской, а при отсутствии механических воздействий — битумно-наиритной окраской БНК - Иногда требуется специальная катодная защита от электрохимической коррозии блуждающими токами.

|

97 |

Например, сооруженный в 1962 г. экран плотины Сирануму на Новой Гвинее был сварен из листов толщиной 6—9,5 мм и окрашен эпоксидно-каменноугольной эмалью, а экран высокогорной плотины Агуада Бланка в Перу выполнен из листов толщиной 5 мм, уложенных на слой асфальта толщиной 50 мм и окрашенных свинцово-цинковой краской. Итальянские плотины Альпа Джера, Лаго Бенина и Лаго Верде имеют металлические экраны с защитной эпоксидной окраской. Плотина Храмской ГЭС (Грузия), построенной свыше 30 лет тому назад, имеет экран из листов нержавеющей стали толщиной 8 мм с деформационными компенсаторами в примыкании к верховому зубу и через 12 м по длине плотины. Такая конструкция вполне себя оправдала — экран работает хорошо, но в ней заложен чрезмерный запас. Многолетние наблюдения показали, что скорость коррозии стали под водой и в грунте не превышает 0,2 мм/год, нержавеющей стали — 0,05 мм/год, а на значительной

С. Н. Попченко

Глубине — 0,07 и 0,005 мм/год соответственно, что убедительно свидетельствует о возможности использования нелегированной стали при обязательной ее защите в зоне переменных горизонтов эпоксидными покрытиями.

Внутренняя металлоизоляция выполняется, как правило, для защиты внутренних помещений, тоннелей и проходных каналов при отрывающем гидростатическом давлении и химической агрессивности грунтовых вод, когда невозможно устройство гидроизоляции, работающей на отрыв, из холодных асфальтовых мастик, КПЦР или эпоксидной окраски. Металлическая гидроизоляция в зависимости от напора выполняется из стальных листов толщиной 4—14 мм с усилением их ребрами на расстоянии 300—500 мм; она крепится в толще бетона специальными анкерами, суммарное сечение которых составляет 5— —25 см2/м2 и назначается по расчету на прочность с учетом давления воды и коррозионного ослабления конструкции, давления бетонной смеси на стальную обшивку, используемую как опалубку при бетонировании основной конструкции, а также цементного раствора, нагнетаемого за стальную обшивку при ее омоноличивании.

Металлоизоляция слишком дорога и ответственна, поэтому при ее выполнении проводится ультразвуковая дефектоскопия всех сварных швов, а также обязательны испытания готовых покрытий.

Пластмассовые листы и стеклопластики. Они являются прекрасным материалом для монтируемой гидроизоляции, защитных ограждений гидроизоляционных покрытий, устройства сопряжений и примыканий, других закладных деталей. Высокая водоустойчивость и химическая стойкость, повышенная деформативная способность обеспечивают надежность и долговечность таких конструкций, а небольшая масса придает этим материалам особые конструктивные преимущества, что можно иллюстрировать значениями коэффициента конструктивного качества как отношения прочности к массе конструкции [68]:

Кирпичная кладка....................... 0,02 Листы дюралюминия.... 1,6

Бетон марки 150 ........................... 0,06 Стеклопластик СВАМ.... 2,2

Стальная обшивка........................ 0,51 Древесиослоистый пластик. . 2,5

Деревянная Обшивка.... 0,70 Листы винипласта ПВХ... 2,7

Сравнение свойств различных листовых материалов приведено в табл.2.19 и 2.20, причем в последней указаны свойства материалов, наиболее технико-экономически эффективных для гидроизоляционных конструкций, что обосновано испытаниями ВНИИГа [40].

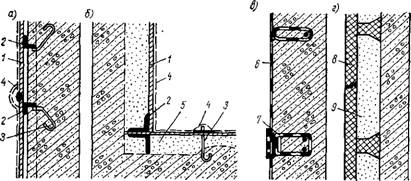

Гидроизоляционное покрытие из пластмассовых листов выполняется либо чисто монтажными средствами (рис. 2.9, в) на анкерах и прижимных планках, либо путем наклейки на различных клебемассах (рис. 2.9,г), с последующей сваркой сты-

|

Сравнительные свойства конструкционных пластмасс (листов)

|

|

Сравнительные свойства конструкционных листовых материалов (40] |

Ков и анкеровкой путем пристрелки нагелями через прижимные планки при помощи строительно-монтажных пистолетов. Наибольшее распространение получила гидроизоляция из полиэтиленовых листов толщиной 2—2,5 мм, с монтажной их наклейкой на мастике БКС; такие покрытия стоят 3,5—4 руб/м2 при трудозатратах 0,02—0,3 чел.-дн./м2, однако они позволяют отказаться от защитного ограждения и отличаются повышенной надежностью, а потому экономичнее оклеечных покрытий [46].

|

Таблица 2.20

|

Покрытия из полимербетонов. Такие покрытия в виде плит и блоков можно отнести к разновидности монтируемой гидроизоляции. Они представляют собой конструкции комплексного назначения из несущих элементов или облицовок и применяются в условиях интенсивной химической агрессии для электролизных и травильных ванн, емкостей для хранения кислот и других агрессивных растворов, фундаментов и полов в химических цехах и т. п., а также при кавитационной или абра -

|

|

|

Рис. 2.9. Конструкции монтируемой гидроизоляции напорных граней 0 — наружная нз стальных листов; б — внутренняя стальная обшивка; в — стекло - пластиковая; г — из пеноэпоксидиых элементов; д — из наклеиваемых полимербетон - ных плит; е — из заанкеренных полимербетонных плнт-оболочек 1 — стальной лист толщиной 4—8 мм; 2 — опорные уголкн или швеллеры; 3 — стальной анкер; 4 — антикоррозионная окраска; 5 — заполнение путем инъекции цементным раствором; 6 — стеклопластиковые или винипластовые листы; 7 — петлевой анкер; 8 — пеноэпоксидиые плиты (опалубка); 9 — заполнение заливкой пеноэпокснда; 10 — полимербетониые плиты толщиной 40—80 мм; 11 — полимерный клей; 12 — выравнивающая цементная стяжка; 13 ■— стальная сетка |

Зивной эрозии скоростных потоков воды на водосливах при наличии донных наносов, для песколовок, селепроводов и систем гидрозолоудаления, других взвесенесущих потоков [43].

Известно много полимербетонов (табл.2.21), из которых наиболее высококачественны на основе эпоксидных и полиэфирных смол [43, 52].

Наибольшее распространение по технико-экономическим соображениям получили полимербетоны на фурфуролацетоновом мономере ФА, фурановоэпоксидной смоле ФАЭД-20, фураново- фенолокарбамидной смоле «фуритол» и фуриловофенольной

|

Физико-механические свойства полимербетонов на гранитном щебне

|

Смоле 2ФС. Данные о химической стойкости полимербетона на смоле 2ФС приведены в табл. 2.22. Этот полимербетон отличается высокой прочностью (при сжатии—120 МПа, изгибе — 35 МПа, растяжении—15 МПа), хорошей адгезией к цементному бетону, большой прочностью при разрыве и к металлу — более 10 МПа, а также значительным модулем упругости — 3,5- 104 МПа [43].

Фурановые полимербетоны весьма стойки против абразивного воздействия и даже кавитационной эрозин; это их свойство можно еще более повысить путем правильного подбора минеральной части; так, гранитный отсев и небольшие добавки графита резко повышают эрозионную стойкость полимербетона (табл. 2.23).

Благодаря перечисленным особенностям полимербетонные плиты весьма эффективны не только для футеровки электролиз-

Таблица 2.22

|

Относительнаи стойкость фуранового полимербетона

|

|

Влияние заполнителя на эрозионную стойкость фуранового полимербетона (%)

|

Ных ванн, но и для облицовки водосливов горных гидросооружений, где они успешно конкурируют с чугунными плитами и базальтовыми блоками при очень интенсивных истирающих и динамических воздействиях [43].

Недостатками фурановых и карбамидных полимербетонов являются необходимость использования кислых отвердителей (бензосульфокислоты, соляной кислоты) и значительный КРЛТ, что ухудшает их адгезию к бетонному основанию; поэтому полимерные облицовки выполняют из отдельных заранее изготовленных плит, наклеиваемых на бетон на специальных кислотостойких и эластичных клебемассах (рис. 2.9, д) или закрепляемых в основном бетоне металлическими анкерами (рис. 2.9, е). Естественно, что такая полимербетонная облицовка обходится дорого (25—30 руб/м2), а потому применяется в особых случаях сочетания физической и химической агрессии внешней среды.

Следует отметить, что полимербетонные облицовки отличаются высокими архитектурными качествами: они легко полируются; подбором пигментов и заполнителей им можно придавать любой цвет и имитировать естественный французский камень

Поэтому они используются для облицовок зданий и внутренних помещений, особенно при капиллярно и гравитационно увлажняемых конструкциях, поскольку такие облицовки стойки к отрывающему гидростатическому напору, а эластичная клебемасса обеспечу вает трещиноустойчивость покрытий,