ПРИГОТОВЛЕНИЕ ЯЧЕИСТОГО РАСТВОРА

Эта операция должна обеспечить получение однородного раствора заданного состава.

В связи с этим прежде всего необходимо дозировать исходные материалы со следующей точностью: цемент ± 1%, кремнеземистый компонент ±2%; вода ±2%, пергидроль ± 1,5%. Задача эта несложная и легко выполнимая, поскольку на заводах, изготовляющих газобетон на основе пергидроля, сухие материалы обычно дозируют весовыми дозаторами, а воду и пергидроль — объемными.

Так как при попадании в цементный раствор пергидроль быстро разлагается, то для того, чтобы избежать при этом излишней. потери газа (а он начинает выделяться через 1—2 мин. после введения пергидроля в раствор), вводить его нужно в уже хорошо перемешанный однородной консистенции раствор.

Поэтому строго соблюдается такая последовательность загрузки компонентов в растворомешалку: вначале вода, затем все остальные компоненты раствора и только после приготовления однородного раствора, т. е. перед тем, как его вылить в форму, в растворомешалку вводится пергидроль.

Из этих же соображений продолжительность перемешивания раствора после введения пергидроля в растворомешалку ограничивается временем до 1 мин. при замесе объемом более I л3, а при замесе объемом до 0.5 м3 — не более 30 сек.

Нужно иметь в виду, что при недостаточном перемешивании пергидроль будет распределен в массе приготавливаемого раствора неравномерно, и структура газобетона окажется неоднородной (с крупной пористостью). Поэтому в технологии производства газобетона на основе пергидроля необходимо сочетать непродолжительное перемешивание раствора после введения пергидроля с возможностью его равномерного распределения во всей массе замеса. Это достигается следующими приемами.

Радикальным является интенсивное перемешивание в вертикальных растворомешалках-пропеллерного типа, перемешивающий механизм которых имеет повышенное число оборотов: лопасти мешалки должны совершать не менее 60 оборотов в минуту. Следует учитывать, что при большом числе оборотов лопастей последние увлекают за сабой всю массу раствора, так что он не перемешивается. Поэтому для лучшего перемешивания всей массы материала внутри корпуса растворомешалки по его образующей между лопастями устанавливаются отбойные плоскости, препятствующие движению раствора вместе с вращающимися лопастями. Эти отбойные плоскости из листовой стали толщиной от 3 до 10 мм (в зависимости от размеров барабана Растворомешалки) могут быть длиной от 100 до 400 мм и шириной, определяемой главным образом расстоянием между лопастями но высоте мешалки — в пределах 100—300 мм.

Быстрое распределение пергидроля во всей массе приготавливаемого раствора достигается также применением газообразователя разбавленной концентрации.

В этом случае из общего количества воды, необходимой для приготовления раствора, часть резервируется для разбавления вводимого в раствор пергидроля.

Пергидроль разбавляют примерно до 10%-ной концентрации, добавляя удвоенное количество воды, т. е. при необходимости разбавить 10 л пергидроля (имеющего, как известно, 30%-ную концентрацию Н202) необходимо долить в него 20 л воды. В результате будет получено 30 л раствора перекиси водорода примерно 10%-noil концентрации.

При использовании пергидроля сниженной концентрации достигают более быстрого его распределения в массе раствора, при этом структура газобетона получается не только однородной, но и мелкопористой.

Идеальным в этом отношении является введение в растворомешалку пергидроля, разбавленного с водой затворения. Однако, хотя в этом случае при слабой концентрации пергидроля создаются лучшие условия для равномерного распределения газообразователя во всей массе раствора и для получения мелкопористой структуры, это не всегда возможно. Дело в том, что при вязких растворах за время, требуемое для их приготовления, пергидроль уже начинает разлагаться, что сопровождается значительной потерей газа. Целесообразно вводить пергидроль в растворомешалку с водой затворения при приготовлении теплоизоляционного газобетона, получаемого обычно из растворов повышенной текучести, которые приготавливают в мешалках с весьма интенсивным перемешиванием (о числом оборотов —не менеее 100 об/мин). В таких мешалках можно приготовить раствор в течение короткого времени, не опасаясь потерь газа даже при быстром начале газовыделения.

Для приготовления газобетонного раствора существенное значение имеет его температура.

Практика работы в производственных условиях и результаты лабораторных исследований позволили установить, что наиболее рациональной температурой раствора для приготовления газобетона будет 35—45°. При температуре раствора ниже оптимальной пергидроль разлагается медленнее, и количество газа, выделяющегося в единицу времени, не достаточно для вспучивания раствора заданной вязкости. Объемный вес получаемого газобетона оказывается обычно выше [заданного. Наоборот, если температура раствора выше оптимальной, из вспучиваемого раствора может прорваться газ. Объясняется это тем, что газо- удерживающая способность раствора при интенсивном выделении газа с повышенным парциальным давлением оказывается недостаточной.

Требуемую температуру ячеистого раствора можно получить несколькими способами. Это либо подогрев шлама кремнеземистого компонента (шлам тонкомолотого песка) острым паром, либо подогрев через регистры, либо применение для получения раствора воды, подогретой, до температуры, более высокой, чем сам раствор. Обычно воду для затворения раствора подогревают до 70° в запасном баке, установленном непосредственно в цехе. Для этого можно использовать острый пар. Более удобной является система получения горячей воды от бойлера.

В полученном ячеистом растворе пергидроль разлагается, выделяя кислород. Это необходимо для получения ячеистой структуры. Поэтому оборудование для перемешивания раствора может быть изготовлено из обычного металла, что стимулирует этот процесс.

Кислород, выделяющийся в процессе разложения пергидроля, при поступлении в растворомешалку оказывает на послед - нюіо ннчіожное корродирующее действие иследетане очень слабой концентрации и короткого времени воздействия. Практически за 2 года эксплуатации на заводских растворомешалках не обнаружено заметных следов коррозии.

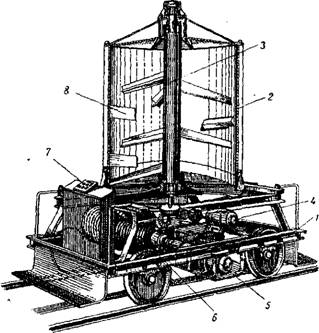

При производстве газобетона на основе пергидроля можно с успехом применять, кроме растворомешалок, указанных выше, также мешалку-раздатчик газобетона СМ-553, представленную на рис. 38

|

Рис. 38. Мешалка-раздатчик газобетона СМ-553 / — самоходная телел-ка; 2 — корпус; 3 — лопастной вал: 4 — привод мешалкн; 5 — привод механизма передвижения', 6— кабельный барабан; 7 — пульт управлення; 8 — отбойная плоскость |

Эти мешалки емкостью от 2 до 4 лг3 установлены на новых заводах мощностью 30, 60 и 185 тыс. лі3 в год, изготовляющих газобетон па алюминиевой пудре, и вполне приемлемы для работы на пергидроле. Еще в меньшей - мере сказывается корродирующее действие пергидроля на металлические формы. На практике металлические формы обычно выходят из строя не из-за коррозии металла от действия пергидроля, а вследствие их механического износа.

2. РАЗЛИВКА РАСТВОРА И ФОРМОВАНИЕ ИЗДЕЛИИ

Начало разложения пергидроля, наступает вскоре после введения его в раствор. Поэтому приготовленный раствор надо быстро вылить из растворомешалки в форму. Замес объемом I— 2 м3 должен быть вылит за 1 .мин., а замес меныним'объемом — еще скорее. С этой целью применяют сливные трубы или шланги диаметром 150—200 мм. Поскольку очень быстро начинается газовыделение, раствор вспучивается еще в растворомешалке и при перемещении по шлангу. Поэтому при использовании пергидроля раствор, залитый в форму, вспучивается уже менее интенсивно, нежели при применении алюминиевой пудры. Следовательно, формы в этом случае нужно заполнять на несколько большую высоту, чем при алюминиевой пудре. В зависимости от объемного веса получаемого газобетона он заливается на 0,5—0,7 высоты формы при у = 500 - f - 700 кг/м3 и на 0,8—0,9 при у = 800 - 1 000 кг/м3.

Выдерживают залитый в формы раствор также меньше, чем при получении газобетона на алюминиевой пудре. Через 1— 2 часа после заливки раствора в форму ее уже можно передвигать, образовавшуюся горбушку срезать, а поверхность схватившегося раствора заравнивать и затирать.

После излишне длительной выдержки срезать горбушку значительно труднее, так как прочность твердеющего газобетона па основе пергидроля увеличивается быстро.

Это очень наглядно было видно при опытном изготовлении газобетона на заводе строительных материалов в Риге (1957 г.), где параллельно с заливкой газобетона на основе алюминиевой пудры велась заливка газобетона на основе пергидроля. По установленному на заводе графику формы заливали ячеистым раствором в вечернюю смену, а срезали горбушки утром. Утром, т. е. через 10—12 час. после заливки форм, газобетон па основе алюминиевой, пудры обрабатывался намного легче газобетона на пергидроле. Быстрая стабилизация структуры газобетона на пергидроле позволяет работникам Ново-Каховского завода перемещать формы с раствором без предварительной выдержки. Такая технология приближается к конвейерной.

Опыт работы б. Вязовского завода пенобетонных крупных стеновых блоков (ныне цех пенобетонных изделий комбината № 2 Гяавмоспромстройматериалов) показал, что можно получать высококачественные изделия из конструктивного газобетона на основе пергидроля по конвейерной технологии, так как при перемещении форм даже со специально создаваемыми толчками свежезалитый раствор не опадал.

Несмотря на установленную возможность осуществлять производство газобетона на основе пергидроля по конвейерной технологии, следует отдавать предпочтение стендовой технологии.