ОПЫТ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО АВТОКЛАВНОГО ГАЗОБЕТОНА

Завод железобетонных изделий № 1 в Москве является одним из первых в СССР предприятий с конвейерной технологией. В числе многих видов изделий завод выпускал стеновые ребристые панели.

Утеплителем дли этих панелей служил теплоизоляционный газобетон и виде термовкладышей, которые изготовлялись, на месте из смеси цемента с молотым песком с использованием в качестве газообразователя алюминиевой лудры.

Газобетон на основе пергидроля получали по схеме, созданной па заводе для производства газобетонных термовкладышей на алюминиевой пудре. В общих чертах она выглядела так. Раствор готовили в бетопосмесительном узле завода. Отвешенные в заданных количествах цемент и молотый лесок поступали из автоматических дозировочных. весов в растворомешалку, в которой смесь при перемешиваний увлажнялась водой в количестве, составлявшем примерно 10% от веса сухой смеси цемента и молотого песка.

Увлажненная и перемешанная в растворомешалке смесь по ленточному транспортеру передавалась в растворомешалку пропеллерного типа. В этой .мешалке смесь тщательно перемешивалась с дополнительным количеством воды, содержание ее в растворе доводили до 8,5% от расчетного количества. Воду вводили в раствор подогретой до 60°, благодаря чему температура раствора достигала 35—40°.

Приготовленный раствор самотеком через пробковый кран сливали из пропеллерной мешалки в раздаточный бачок, также имеющий перемешивающее устройство. Этот бачок был установлен на кран-балке, благодаря чему он перемещался по цеху и мог заливать формы*-установленные вдоль) помещения.

В раздаточный бачок с раствором заливали заданное количество пергидроля, разбавленного в специальном дозаторе оставшимися 15% воды, зарезервированной для этой цели. После дополнительного перемешивания раствора с пергидролем в течение 40—50 сек. эту смесь сливали из раздаточного бачка через пробковый кран в формы. На эту операцию дополнительно затрачивалось около 1 .мин.

3

Залитый в формы на ее высоты газобетонный раствор тот.

Час же начинал вспучиваться и вырастал яа всю высоту бортов формы, образуя даже излишек в виде «горбушки». Вспучивание, обычно через 10—15 мин. после заливки прекращалось.

Через 30—40 мин. после заливки газобетонного раствора в формы горбушку срезали и поверхность затирали.

После затирки поверхности и выдерживания разлитого в формы газобетонного раствора в течение 4—5 час. формы загружали в автоклав и подвергали запариванию прн давлении 8 спи но обычно принятому на заводе режиму: подъем давления и течение 3 час., выдержка в автоклаве при давлении 8 ати в Течение 10 час. и спуск давления в течение 2 час.

Получение конструктивного газобетона на основе пергидроля в производственных условиях сопровождалось проверкой основных свойств газобетонов различных составов.

Для изготовления газобетона исполызовали обычно применяющийся на заводе портландцемент марки 500 Белгородского цементного завода и молотый песок Тучковского месторождения. Песок мололи до остатка на сите № 021 (900 отв/см2) от 1 до 3% и на сите № 0085 (4 900 отв/см2) от 8 до 17%.

В процессе проведения опытов выпускали газобетон из смесей с добавкой молотого песка в соотношении от 1 :0,5 до 1 :2 (цемент : песок) с В/В от 0,6 до 0,4 и с добавкой пергидроля в пределах от 1 до 2% от веса сухих, материалов.

Первые серии опытов были проведены с целью опробования различных составов, а также освоения техники приготовления замесов и заливки форм при использовании пергидроля. Получаемые газобетоны отличались нестабильностью свойств и имели при объемном весе в пределах 900—1,200 кг/м3 невысокие показатели предела прочности при сжатии порядка 50—90 кГ/см2.

При дальнейшем освоении процесса были достигнуты лучшие результаты.

В ^процессе проведения производственных опытов было изготовлено 52 замеса газобетонных растворов и изготовлены плиты, блоки и бруски в общей сложности 35 ж3 изделий.

Результаты испытание некоторых партий газобетонов, полученных при последней серии опытов в условиях стабилизированной технологии, приведены в табл. 20

Таблица 20*

Основные свойства автоклавного газобетона, изготовленного на заводе № I

|

Весовые отношения |

Температура раствора в град. |

Объемный вес |

Предел прочности при сжатии в • КГ/см' |

||

|

Цемент |

Песок молотый |

Раствора в кг/м3 |

Газобетона в кг! м3 |

||

|

1 |

2 |

35 |

1 850 |

930 |

65 |

|

1 |

2 |

30 |

1 850 |

1 177 |

108 |

|

I |

2 |

33 |

1 850 |

972 |

79 |

|

1 |

2 |

28 |

1 850 |

1 200 |

103 |

|

1 |

2 |

30 |

1 850 |

1 200 |

136 |

|

1 |

2 |

25 |

1 850 |

LilOO |

108 |

|

1 |

2 |

28 |

1 850 |

1-200 |

100 |

|

2 |

34 |

1850 |

1-200 |

106 |

|

|

1 |

2 |

37 |

1 850 |

1 220 |

126 |

|

1 |

2 |

37 |

1850 |

1 220 |

126 |

|

1 |

2 |

36 |

1 850 |

1 220 |

119 |

|

1 |

2 |

36 |

1 850 |

1 100 |

113 |

|

* В/В=0,40; содержание Н2Ог—1% К весу цемента. |

Приведенные результаты доказывают, что подавляющее число партий газобетона имели прочность в пределах 100— 120 кГ/см2 при объемном весе порядка 1 100—1 200 кг/м3.

Возможность получения газобетона с устойчивыми показателями основных свойств дает основание считать применяемую технологию надежной.

Испытание полученных образцов газобетона Cf=1100-R- •-ГІ 200 Кг/м'л на морозостойкость и теплопроводность, проведенное в б. ЦНИПСе, показало, что потеря в «есе после 15 циклов замораживания, и оттаивания составляет 5 и 4,4%, а коэффициент теплопроводности Х = 0,21 ккал/м2 град, час, т. е. полученные изделия по соответствующим свойствам подобны ячеистым бетонам других видов.

Испытания газобетона па основе пергидроля, изготовленного в условиях завода № 1, позволили сделать ряд обобщений н выяснить, как влияют технологические параметры на свойства газобетона. Установлено, в частности, следующее:

1. Введение в раствор газообразователя — пергидроля—в количестве 1—2% от веса цемента достаточно для получения конструктивного газобетона. Добавка пергидроля в количестве более 2% приводит к образованию круганых пор и понижению прочности газобетона без изменения вязкости раствора. При меньшем количестве (пергидроля выделяется меньше газа и получается газобетон с повышенным объемным весом и большей прочностью.

2. Наиболее приемлемой в производственном отношении является величина В/В в пределах 0,4—0,5. При меньшем - значении В/В повышается йязкостьі смеси, уменьшается величина пор и чрезмерно увеличивается объемный вес.

3. Скорость разложения пергидроля зависит в значительной степени от температуры раствора. Тем самым создается возможным регулировать интенсивность газообразования <и степень вспучивания раствора.

Газообразование в растворе с температурой +10°, приготовленном на воде, взятой непосредственно из водопроводной сети, начиналось через 40 мин. после введения пергидроля в раствор, а при температуре раствора 30—40°, затворенном на воде, подогретой до 65°, газовыделение начиналось через 20— 30 сек.

4. Наблюдения в производственных условиях показали, что 1—2 мин. вполне достаточно для качественного перемешивания и разлива смеси объемом до 1 ж3 по формам. Это время может быть даже значительно сокращено при создании 'специального оборудования (передвижные мешалки с большим числом оборотов лопастей, большим сечением выгрузочных отверстий).

5. При длительном перемешивании раствора с пергидролем вследствие значительной потери газа получается газобетон с завышенным объемным весом; при слабом или непродолжительном перемешивании не обеспечивается равномерное распределение пергидроля в растворе.

Для достижения хорошего (равномерного) распределения пергидроля в растворе достаточно перемешивать смесь объемом до 1 ж3 в мешалке пропеллерного типа в'течение 20—40 сек.

6. Опытами установлена целесообразность следующего порядка введения пергидроля в раствор: в раствор, приготовленный с частью воды, равной 85—90% от расчетного его количества, вводится пергидроль в смеси с зарезервированными 10— 15% воды.

7. Количество молотого песка в роста®е автоклавного газобетона, в особенности при танком его измельчении (остаток на сите № 0085—5%), может быть не менее удвоенного весового количества цемента.

Повышение количества молотого песка в смеси в 2 раза (1:2 вместо 1:1) приводит к увеличению прочности автоклавного газобетона сопоставимого объемного веса.

8. Пергидроль ускоряет схватывание цементного теста и приводит к быстрому загустению газобетонного раствора. Благодаря этому обстоятельству гаэобетонный раствор в формах через 10—15 мин. после заливки может перемещаться без нарушения его структуры.

Газобетонный раствор через 15—20 мин. после заливки в формы имеет стабилизированную структуру, позволяющую срезать горбушку и затирать поверхность.

Б) В условиях стендовой технологии на заводе строительных материалов в Риге

На заводе строительных материалов в Риге (б. «Ригипс») есть цех по производству автоклавного газобетона, в котором установлено оборудование шведской фирмы «Сипорекс».

Завод изготовляет автоклавный газобетон с использованием портландцемента, молотого кварцевого песка в смеси с местным мелким немолотым песком и алюминиевой пудры. В некоторых случаях периодически в раствор вводится добавка извести.

Выпускаемые заводом изделия из газобетона (плиты армированные, плиты наката неармированные, стеновые бруски и камни и др.) имеют объемный вес 700—900 кг/ж3 и предел прочности при сжатии 30—50 /сГ/сж2. На этом заводе было решено организовать выпуск опытной партии газобетона на основе пергидроля, при этом намечалось решить следующие частные задачи:

А) проверить; в производственных условиях ранее разработанные технологические параметры изготовления такого газобетона;

Б) установить возможность производства газобетона на основе пергидроля на заводе, где налажена технология его изготовления на основе алюминиевой пудры;

В) сравнить качество газобетона, полученного на обоих газообразов ателях, в условиях одного предприятия.

Работы по выпуску опытной партии газобетона на основе пергидроля были проведены коллективами завода, НИИЖеле - зобетона и НИИХимпрома по программе, утвержденной Министерством промстройматериалов Латвийской ССР.

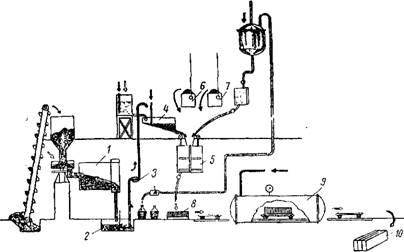

Опытная партия газобетона была выпущена без изменения существующей на заводе технологической схемы (рис. 29), заключающейся в следующем.

|

Рис. 29. Схема получения газобетона на основе пергидроля на Рижском заводе строительных материалов |

Поступающий на завод местный песок размалывается мокрым способом на шаровой мельнице 1 до остатка на сите № 0085 не более 10%.

Получаемый шлам (смесь измельченного леска и воды) собирается в шлаїмбассейне 2, оборудованном перемешивающим устройством, чтобы частицы песка не осаждались на дне бассейна.

Шлам в требуемом количестве мембранным насосом 3 перекачивается в дозировочную ванну 4 до определенной высоты ванны. Количество шлама, требуемое на один замес, устанавливается в зависимости от концентрации песка в шламе, что определяется по объемному весу шлама при помощи следующей формулы:

Где Тп — количество песка в 1 л шлама в кг

Da—-удельный вес песка (обычно равен 2,65); Тшл— вес 1 л шлама в кг.

Шлам, предварительно подогретый острым паром до 40°, сливается из дозировочной ванны в растворомешалку 5, куда дополнительно доливается теплая вода для получения заданной величины В(В.

В мешалку при работе перемешивающего механизма ссыпаются отвешенные в дозировочных ковшах цемент 6 и немолотый песок 7. После перемешивания всех компонентов смеси в течение 2—3 мин., достаточных для получения однородной массы, в мешалку вводится пергидроль, разбавленный предварительно удвоенным количеством воды.

Пергидроль перемешивают с подготовленным раствором в течение 1—2 мин. Осуществляется это в процессе перемещения мешалки, укрепленной на кран-балке, к посту заливки форм, а также в процессе заливки.

Формы 8 с газобетонным раствором после предварительного выдерживания устанавливаются краном1 на вагонетки и закатываются в автоклав 9, где газобетон запаривают при давлении 8 ати по режиму:

Предварительная выдержка

В цехе..........................................

ПодъеМ давления до 8—10 ати Выдержка в автоклаве при давлении

Спуск давления до 0 ати.............................................

Охлаждение после открытия крышки автоклава

После запаривания в автоклаве газобетонные изделия извлекают из форм и отправляют на склад 10, а формы, доставленные краном в цех, вновь собирают на стендах и подготавливают (чистят, смазывают перегородки, уплотняют щели, закладывают арматуру и пр.) к 'следующей заливке.

Продолжительность отдельных этапов технологического процесса ограничивалась полным циклом оборота формы в 48 час.

Рижский завод строительных материалов использовал порт-, ландцементы двух цементных заводов: Рижского марки 400 и Броценского марки 500. Поэтому предварительно была проверена возможность изготовления газобетона на основе пергидроля как на одном, та. к и на другом цементах.

Применяемый портландцемент местного цементного завода содержит до 15% гидравлических добавок.

По минералогической характеристике этот цемент бел и то - ный, л ВроцеН'СКіии - • алитовый с повышенным содержанием C, S (табл. 21).

Нормальная гугнил и сроки схватиначіия проб чтпх иомеп - '■<>''' ирлі: і и'і'тки о. іиіігікоііьі (табл. 22).

Т а Б. і п ц а 21 Минералогический сосіав использованных цементов

|

Содержание |

В % в клин- |

|

|

Керной части цементов |

||

|

1 і. шмі'понаїше мшісрллші |

||

|

Рижского |

Броценског<) |

|

|

Цементного |

Завода |

|

|

Завода |

||

|

Алит (ЗСаО Si02)................................................................ |

40 |

58 |

|

Белит (2CaO SiO») ............................................................ |

35 |

16 |

|

'Грехкальииевьііі алюминат (ЗСа0А1301)................................ |

8 |

10 |

|

Враунмнллернт (4СаОА12Оз Fe.()3)....................................... |

12 |

11 |

Т а 0 л и ц а 32

Сроки схватывания и величина нормальной густоты использования цементов

|

Показатели |

Цемент - Рижского завода |

Цемент Броценского завода |

|

Ноомальная густота...................................... |

31 |

29 |

|

Сроки схватывания: |

||

|

Начало................................................ |

2 ч. 40 мин. |

2 ч. 30 мин. |

|

Конец • ■ • . . . . •................................. |

5 ч. 00 мин. |

4 ч. 30 мин. |

Для изготовления газобетона Рижский завод строительных материалов применяет местный мелкий песок, гранулометрический состав которого характеризуется следующими показателями.

|

Фракция в мм |

Количество в % |

|

5 —2 |

0,1 |

|

2 —0,6 |

0,2 |

|

0,6—0,1 |

55,7 |

|

Менее 0,1 |

44 |

Глинистых и илистых частиц в этом песке около 0,1%, соДержание органических примесей - незначительное. Удельный вес песка 2,65.

Как видно из показателей, приведенных в табл. 23, газобе^ Том, изготовленный на алитовом цементе Броценского завода, Вследствие более интенсивного разложения пергидроля имел При одинаковом количестве газообразователя меньший - объем - Шин вес. нежели газобетон на белитовом цементе Рижского эа-

|

Таблица 23 Показатели прочности н объемного веса газобетонов на цементах Броцеиского и Рижского заводов

|

Экспериментальные работы, проведенные на Рижском заводе строительных материалов, .позволили выявить следующие технологические зависимости.

При сопоставимых объемных весах газобетон на высокомарочном цементе Броценского завода имеет более высокую прочность, чем на цементе марки 400 Рижского цементного завода. . ]

Рациональное соотношение между цементом и молотым песком, установленное по показателям прочности газобетонов одинакового объемного веса, составляет 1 : 2, как это видно из данных, приведенных в табл. 24.

Таблица 24

|

Зависимость прочности газобетона от соотношения цемента и песка

|

В связи с тем что Рижский завод строительных материалов при производстве газобетона на алюминиевой пудре применяет смесь молотого и местного немолотого песка, при выпуске опытной партии газобетона на пергидроле установлено их оптимальное соотношение, равное 25% от общего веса песка.

Проверка показала целесообразность добавки немолотого песка, повволяющен без снижения качества газобетона снизить расход молотого песка.

Влияния добавки помолотого песка на качество газобетона На остин - пергидроля ипдно іп ллішмх, іфіііи'Ді'їмімх н табл 2Г>.

|

Таблица 25 Прочность газобетона при разном количестве немолотого песка

|

Таким образом, добавка немолотого песка взамен молотого в пределах 25% от их общего количества, улучшая стуктуру газобетона, способствует повышению аго прочности.

Существенное технологическое ізначеиие имеют температура раствора и продолжительность перемешивания, влияющие на степень вспучивания и, стало быть, іііа объемный вес газобетона на пергидроле. Опытные работы на Рижском заводе позволили установить следующее: повышение температуры раствора с 14 до 32° (в первом случае использовалась неподогретая водопроводная вода, а во втором - случае вода затворения подогревалась до 45°) привело к большому вспучиванию раствора вследствие более интенсивного разложения пергидроля и выделения кислорода. Одновременно уменьшились объемный вес и прочности (табл. 26).

Таблица 26

|

Влияние температуры раствора на прочность и объемный вес газобетона

|

Более продолжительное перемешивание раствора после введения пергидроля сопровождается, как это видно из приведен-; ных в табл. 27 результатов, увеличением объемного веса газобе-: тона вследствие излишней потери газа, выделяющегося из раствора при разложении пергидроля.

Значительное влияние на прочность газобетона оказывает величина водовяжущего отношения (В/В), что видно' из следующих данных (табл.28). і-.'

Некоторые партии опытных пли г из газобетона на пергидро^ .че ндгогонлоны из растворов состава, несколько отличающегося от ранее принятого и откорректированного применительно к

Т а б л и Ц а

Влияние продолжительности перемешивания раствора с пергидролем на качество газобетона

Босоиос Соотношение

(.ЦОМоИТГМ' СОІ»)

Количество пергидроля

ПРОДОЛЖИТЕЛЬНОСТЬ перемешивания пі pi пдролыо

Объемный IK' ь кгім1

Предел прочности При сжатии

Н КГ I'M -

|

1 ,5 1,5 1 .3 1,5 |

|

1 : 2,5 1 :2,5 1 :3 |

|

20 сек. 2 мин. 20 сек. 1 МШІ. |

|

925 1 200 937 1 227 |

|

74 106 76 125 |

|

Таблица 28

|

|

Влияние водовяжущего отношения иа прочность газобетона |

Производственным условиям (главным образом, повышенным количеством пергидроля)'.

|

Показатели качества газобетона заводского изготовления[5] |

Полученный при этом газобетон имел следующие показатели качества (табл. 29).

|

Таблица 29

|

Таблиц а 30

Прочность и объемный вес образцов газобетона некоторых изделии

|

1:2,5 |

0,45 |

2 |

|

I : 2 |

0,42 |

3 |

|

1 : 2 |

0,42 |

3 |

|

I : 2 |

0,42 |

3 |

|

І : 2,5 |

0,45 |

2 |

|

1 : 2 |

0,42 |

3 |

|

1)1 совос соотношение (й. ем< пт:пссок) |

|

ІОЛІІЧЄІТІЮ Пергидроля в ' |

|

Й/ІІ |

|

OlH.CMllljtt Вес |

Предел прочности |

|

В кгЦм[6] |

При сжатии |

|

И кГ/см- |

|

|

775 |

70* |

|

870 |

82* |

|

756 |

67* |

|

837 |

73* |

|

917 |

66[7] |

|

730 |

4(')*>: |

* Образцы вьшилеиы из плит.

** Образцы — из раствора производственного замеса, залитого в лабораторную форму.

Изготовленные в производственных условиях в кассетных формах размером 2,6X1,5X^,5 м пгзобетоиные плиты имели следующие размеры: 1,9 X 0,12X0,5 м— армированные; 0,7 X Х0,12X0,5 м — неармированные.

Плиты формовались на ребро заливкой раствора на высоту формы в 0,5 м.

Полученный в производственных условиях газобетон после испытаний образцов Ю, Х. 10X М см, залитых в лабораторные формы, а также, выпиленных непосредственно из полученных изделий. характеризовался показателями, приведенными в табл.31.

• Таблица 31

|

Прочность и объемный вес газобетонов различных составов

|

На свидетельствуют о возможности производства газобетона в Условиях Рижского завода, не меняя существенно технологическую схему. Необходимо при переводе завода на использование пергидроля оснастить цех дозирующим устройством и устроить склад для пергидроля с насосом и трубами для передачи пергидроля из склада в цеховый расходный бак.

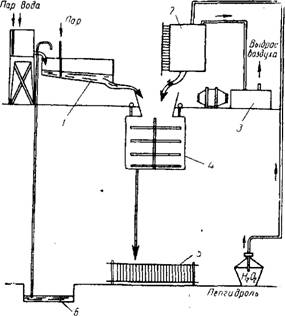

Схема подачи и дозирования пергидроля на Рижском заводе строительных материалов представлена на рис. 30.

|

Рис. 30. Схема подачи и дозирования пергидроля на Рижском заводе строительных материалов /—дозировочная ваниа для песчаного шлама; X — дозатор пергидроля; 3 — вакуум-иасос; 4 — растворомешалка; J —формы; 6 — шламбассейи |

S

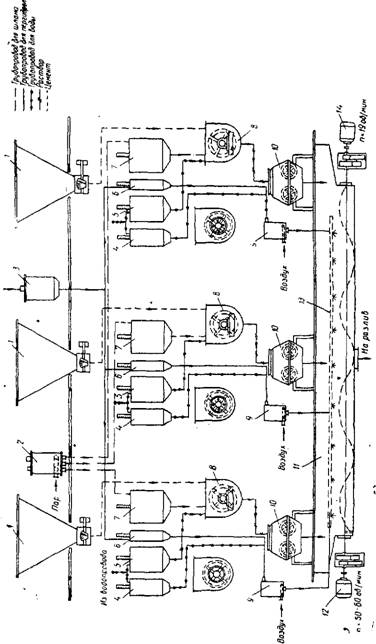

З) В условиях конвейерной технологии на заводе пеносиликатных блоков в пос. Вязовке

Изделия из ячеистого бетона обычно изготовляют по стендовой, а не но конвейерной технологии, так как в последнем случае формы с ячеистой массой должны перемещаться после заливки без предварительной выдержки. При этом не исключена возможность того, что при перемещении форм со свежезалитым раствором может нарушиться его структура из-за сотрясений и толчков. Чтобы выяснить, справедливы ли эти опасения, нужно

О

|

|

Было провести испытания на единственном заводе, где принята гакая технология, — на б. Вязовском заводе пеносиликатных изделий.

Изготовление изделий осуществлялось по схеме, разработанной КБ Главжелезобетона б. МПСМ СССР (рис. 31). По этой схеме пергидроль из запасного бака сливают в дозатор, а оттуда в смеситель, где смешивают с холодной водой для уменьшения концентрации раствора перекиси водорода.

После усреднения раствор перекиси водорода сливают в так называемый сборный бункер, в который предварительно из пе - нобетономешалки поступает приготовленный цементно-песчаный раствор. В этом сборном бункере предполагалось смешивать гієментио-песчаньїй раствор с гаэообраэователем.

|

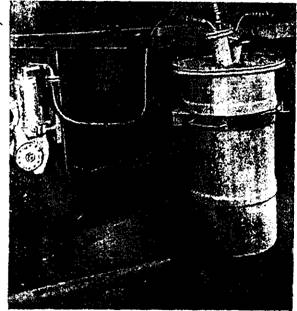

Рис. 32. Вакуумный насос и алюминиевый дозатор для пергидроля |

Для лучшего перемешивания было предусмотрено увеличить число оборотов спиральных лопастей перемешивающего устройства сборного бункера и заменить электродвигатель и редуктор с тем, чтобы вместо обычного числа оборотов—19—получить 50. Приготовленный раствор после перемешивания в сборном бункере должен был сливаться в формы.

И процессе освоения цроилподетпл эта схомя была упрощена

Том, что устройства для подачи и дозирования были смонтированы на оди oil, а не на трех пенобетаномешалках.

Смешивали приготовленный цементный раствор с раствором перекиси ©одорода в нижнем смесительном барабане пенобето; номешалки, лопасти которого имеют большое число оборотов — 120 об/мин. В связи с этим отпала необходимость приспосабливать для этой операции сборіньїй бункер и заменять электродвигатель п редуктор другими с большим числом оборотов.

С завершением монтажа установки пергидроль в бутылях подавался подъемником на третий этаж смесительного отделения, где вакуумным насосом (рис. 32, слева) перекачивался в алюминиевый дозатор (рис. 32, справа) емкостью 70 л. Из дозатора порция пергидроля сливалась в смесительный бачок из нержавеющей стали (рис. 33), снабженный мерной трубкой со шкалой. В атом бачке пергидроль разбавляли водой до 10—15%-ной концентрации и перемешивали сжатым воздухом. Приготовленный раствор пергидроля через керамический кран по трубопроводу из нержавеющей стали с перфорированной трубкой на конце самотеком сливался и нижний пеносмесительный барабан, где перемешивался с цементным раствором. Получающаяся га - зобетоиная смесь выливалась через сборный бункер в формы, подаваемые конвейером к месту заливки.

Установка для подачи и дозирования пер, гндроля позволяла осуществлять эти операции во время, требуемое для подготовки цемент- но-песчаного раствора.

Цементно-песчаный раствор перемешивали с раствором перекиси водорода в течение 30—40 сек. Вся операция по перемешиванию пергидроля с цементно-песчаным раствором и разливке замеса в формы занимала 1,5—2 мин.

|

Рис. 33. Смесительный бачок из нержавеющей сталя для раствора 'Перекиси водорода на б. Вязовском заводе пеносиликатных изделий |

Перемещение свежезалитых газобетонным раствором форм по конвейеру с неизбежным при этом сотрясением не оказывало влияние на структуру и состояние раствора. Уровень вспученного газобетонного раствора не изменялся. Незначительно-з понижение уровня газобетонного раствора, залитого в форму.

Наблюдалось при искусственно создаваемом сотрясении прн ударе двигающейся вагонетки с формой об брус, положенный поперек рельс. Структура и объемный вес полученного при этом газобетона такие же, как и у газобетона, не подвергнутого сотрясениям.

Раствор, примененный для опытного изготовления конструктивного автоклавного газобетона при конвейерной технологии, имел следующую характеристику: соотношение цемента к молотому песку 1:2; В/В = 0,37; количество пергидроля—1,5% от веса сухих материалов.

Расход материалов иа 1 м3 газобетона составлял:

Цемента......................................................... :............................ 300 кг

TOC o "1-3" h z песка молотого....................................................................... 600 »

Воды........................................................................................... 330 л

Пергидроля.............................................................................. 13,5»

Из газобетонного раствора такого состава изготовляли изделия различных видов, в том числе и осваиваемые в то время заводом крупноразмерные стеновые блоки размером 2,6,Х 1,4 X К 0,45 м.

Испытания контрольных образцов, высушенных до постоянного веса, дали следующие результаты (табл. 32).

|

Таблица 32 Физико-механические показатели образцов газобетона опытной партии*

|

|

* Соотношение между цементом и молотым песком 1:2; НгОг—1,5%. |

Как видно из данных табл. 32, различие в значениях объемного веса и прочности у исследуемых образцов незначительное. Стабильность же основных свойств свидетельствует о там, что структура газобетона в условиях конвейерной технологии не нарушалась.

Существенное значение для технологии производства газобетонных изделий в условиях конвейерной системы имеет способ обработки верхней поверхности изделий.

Дело в том, что при конвейерной технологии необходимо укладывать формы в штабеля сразу же после заливки газобе - тонным раствором. Однако, как известно, раствор, залитый в форму, вспучивается в течение 5— 15 млн., уровень его при этом повышается, образуется горбушка, которую нужно срезать.

7 Г.

Срезать же горбушку можно лишь после окончания схватывания раствора, когда структура газобетона стабилизируется. Поэтому была принята следующая система обработки верхней поверхности изделий. После заливки газобетонной смеси в форму се перекрывают по всей площади металлическим листом. Пр, и вспучивании уровень раствора поднимается до металлического листа, и весь излишек вытекает через неплотности между листом и бортами формы. Никакой горбушки не образуется, и тем самым исключается необходимость срезки излишка раствора. В результате формы со свежезалитым газобетонным раствором можно сразу же штабелировать. Этот прием не только позволяет немедленно штабелировать формы со' свежезалитым раствором, но и может быть использован для получения газобетона с точно заданным объемным весом. Для этого в форму заливают отдозированную порцию раствора. Эта порция, вспучиваясь, заполняет только заданный объем формы, так как перекрыта металлическим листом.

За последнее время строители предъявляют все больший спрос па изделия с полной заводской готовностью. В связи с этим представляла интерес проверка возможности выпуска офактуренных стеновых блоков. Было установлено, что рациональным является способ изготовления таких блоков «фактурой книзу», разработанный инж. П. С. Симановским. В этом случае ячеистый раствор заливается в форму, на дно которой уже уложены либо керамические плитки, либо цветной цементный раствор. Для этого из цветного раствора предварительно готовят смесь белого цемента с чистым кварцевым песком Люберецкого месторождения в весовом соотношении 1:3.

Увлажненная водой в количестве примерно Ю-»- 15% от веса цемента и песка смесь укладывается на дно формы ровным слоем толщиной 2—4 см.

Для лучшего сцепления фактурного слоя с газобетонной массой блока на поверхности фактурного слоя создают специальные борозды до заливки газобетонной смеси. Возможное размывание фактурного слоя струей газобетонной смеси, заливаемой в форму, устраняют, устанавливая отбойную плоскость под струю раствора.

Извлеченный из формы блок после запаривания в автоклаве имеет гладкую, однородную по цвету поверхности не требующую какой-либо дополнительной обработки. Фактурный слой и затвердевший газобетон хорошо сцепляются между собой.

Из конструктивного газобетона на основе пергидроля в условиях конвейерного производства были изготовлены специальные балки повышенной несущей способности. Работа производилась при участии научного сотрудника НИИЖелезобетона В. Ф. Табакова. Объемный вес газобетона был равен 894 кг/м3,

Предел прочности при сжатии - НО кГ/см-. Эти балки размером 2,5X0,21 X 0,16 м армировали етруцобетошіимін иредпарпто. чъ но напряженными железобетонными брусками длиной 2,48 лі н сечением 5X5 см. Эти бруски армировались четырьмя высокопрочными проволоками диаметром 3 мм с сопротивлением раз-, рыву около 19 ООО кГ/см2,

Такие балки при испытании двумя сосредоточенными грузами в четвертях пролета длиной 2,4 м имели повышенную несущую способность и разрушались в середине пролета при моменте Мр'г/р. = 382 кем.