МЕХАНИЧЕСКОЕ ОБЕЗВОЖИВАНИЕ ОСАДКОВ

Сушка осадка на иловых площадках для современных крупных очистных станций не всегда оказывается возможной, так как требует больших площадей. С иловых площадок распространяется запах, кроме того, они содействуют выплоду мух. Поэтому для крупных станций необходимо применять более совершенные способы обезвоживания осадка, к числу которых прежде всего относится механическое удаление влаги.

Для механического обезвоживания осадка могут быть применены вакуум-фильтрация, центрифугирование и фильтрпрессование.

Вакуум-фильтрация. Из обезвоживающих аппаратов наибольшее распространение получили барабанные вакуум-фильтры (рис. 4.62), представляющие собой горизонтально расположенный барабан, боковая поверхность которого имеет перфорированную обечайку и обтянута сверху фильтровальной тканью. Обычно применяют капроновые ткани разных артикулов.

Внутренняя полость барабана продольными радиальными перегородками делится на несколько изолированных секторов — самостоятельных камер.

Барабан вращается на валу, совершая один оборот за 4—7 мин. На конце вала установлена распределительная головка фильтра, соединенная с вакуум-насосом и линией сжатого воздуха.

Примерно на 7з диаметра барабан погружен в корыто, куда поступает подлежащий обезвоживанию осадок. При вращении барабана часть секций погружается в фильтруемый осадок. Через распределительную головку эти секции подключаются к линии вакуума, значение которого за-висит от вида обезвоживаемого осадка и составляет 0Д>4—■

0,067 МПа, Под действием вакуума осадок налипает на фильтровальную ткань. В этих же камерах (при выходе их из корыта), а также под действием вакуума происходит отделение воды от твердого вещества, т. е. собственно процесс обезвоживания осадка. Фильтрат проходит через фильтровальную ткань внутрь секции барабана, откуда отводится в ресивер для отделения от воздуха. Затем фильтрат перекачивается на биологическую очистку, так как содержит 300—600 мг/л взвешенных веществ и БПК его достигает 400—600 мг/л. Камеры соединяются с линией сжатого воздуха, который отделяет обезвоженный осадок, налипший на фильтровальную ткань. Обезвоженный осадок влажностью 70— 80%, снятый с поверхности барабана специальным ножом, поступает на

|

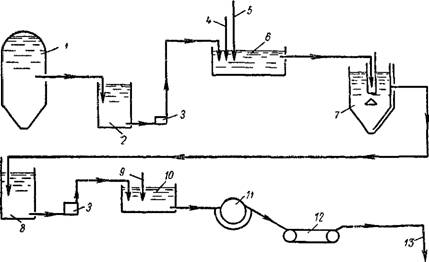

Рис. 4.63. Схема механического обезвоживания осадка /—метантенк; 2—сборный резервуар; 3—плунжерный насос; 4 — подача воды; 5—подача сжатого воздуха; 6 — промывка осадка; 7 — уплотнитель; 8 — резервуар уплотненного осадка; 9 — подача коагулянта; 10—отделение коагулирования; //-вакуум-фильтр; 12 — транспортер; 13 — подача В отделение термической сушки |

Транспортер, откуда его направляют на последующую сушку или к месту использования.

Таким образом, за один оборот барабана происходит непрерывное автоматическое чередование процессов образования кека, его обезвоживания, подсушки и снятия с поверхности барабана. Пропускная способность вакуум-фильтров в значительной мере зависит от удельного сопротивления осадка. По данным АКХ, удельное сопротивление осадков колеблется в широких пределах: для смеси осадка и ила, сброженной в мезофильных условиях, — от 520-1010 до 9140- 10ю см/г, для термофильно сброженной смеси— от 3953-1010 до 9500-1010 см/г. Считается, что устойчивая работа вакуум-фильтров может быть обеспечена, если удельное сопротивление смеси не превышает 60- 1Q10 см/г.

Для снижения удельного сопротивления осадок перед обезвоживанием предварительно обрабатывают. Для сброженных осадков обычно применяют промывку с последующим уплотнением и обработку химическими реагентами. Схема механического обезвоживания сброженных осадков представлена на рис. 4.63.

Для промывки сброженного осадка используют очищенную сточную воду. Необходимый объем промывной воды р рассчитывают по формуле

Р = Lg(r. lO-10)- 1,8, (4.121)

Где г — удельное сопротивление осадка, см/г.

Если удельное сопротивление осадка неизвестно, р определяют по табл. 4.37.

Таблица 4.37

|

Основные параметры для расчета вакуум-фильтрационных установок

|

Осадок и промывная вода перемешиваются в течение 6—10 мин сжатым воздухом, подаваемым в смеситель из расчета 0,5 м3 на 1 м3 смеси. Далее смесь поступает в отстойник-уплотнитель, где находится 12—18 ч. Отстоявшаяся вода с концентрацией взвешенных веществ 500—1500 мг/л направляется в первичные отстойники, а уплотненный осадок — на дальнейшую обработку. Промывка и уплотнение сброженной смеси осадка и активного ила позволяет снизить ее влажность с 97—97,5% приблизительно до 95%.

Промывкой, кроме того, достигается удаление из осадков части коллоидных веществ и самой мелкой фракции, затрудняющей фильтрацию и засоряющей ткань фильтра, а также снижение щелочности осадка, что позволяет несколько уменьшить расход химических реагентов.

К промытому и уплотненному осадку последовательно добавляют реагенты: 10%-ный раствор FeCl3 и Са(ОН)2 в виде 10%-ного известкового молока. В присутствии Са(ОН)2 гидролиз хлорида железа идет до конца и образуются хлопья Fe(OH)3. Частицы осадка объединяются хлопьями гидроксида железа в достаточно крупные агрегаты. Инертная часть извести играет роль присадочного материала.

В результате такой обработки удельное сопротивление осадка значительно снижается и осадок легче отдает воду.

Дозы реагентов рассчитывают в процентах на сухое вещество в зависимости от характера осадка, подлежащего обезвоживанию. Реагенты вводятся непосредственно перед подачей осадка на вакуум-фильтрацию, так как хранение обработанного осадка, а также перекачивание насосами ухудшают его водоотдачу.

В последние годы получил распространение способ механического обезвоживания сырого осадка без сбраживания его в метантенках. Этот способ особенно целесообразен при ограниченной территории очистных сооружений.

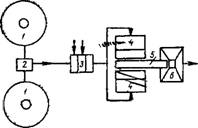

Технологическая схема обезвоживания сырого осадка, рекомендуемая АКХ, приведена на рис. 4.64. Сырой осадок из первичных отстойников подается насосами в резервуар-регулятор расхода осадка, откуда в смеси с химическими реагентами поступает на вакуум-фильтр.

Благодаря лучшей водоотдаче сырого осадка по сравнению со сброженным предварительная его обработка ограничивается только последовательной добавкой реагентов.

При обезвоживании сырого осадка на барабанных вакуум-фильтрах происходит быстрое заиливание фильтровальной ткани, пропускная

|

Рис 4 64 Технологическая схема обработки и обезвоживания сырого осадка |

1 — отстснники, 2 — насосная станция перекачки осадка, 3—резервуар — регулятор расхода осадка и химических реагентов, 4—барабан ные вакуум фильтры с непрерывней регенера цией фильтровальной ткани, 5 — конвейер дтч Обезвоженного осадка, 6 — буькер

|

Рис 4 65 Схема вакуум-фильтра с непрерывной регенерацией фильтровальной ткани |

/ — нож для съема кека, 2 — разгрузочный ро тик, 3—трубы с насадками для промывка ткани, 4 — возвратный ролик, 5—фнтьтро Вальная Ткань, 6—барабан фильтра, 7 — ра^ пределительная головка, 8 — корыто фильтра, 9—натяжной ролик, 10 — отвод ПромьГвнон Во ды, 11 — желоб промывной воды

Способность которой зачастую не поддается восстановлению даже с увеличением числа обычных промывок водой и ингибированной соляной кислотой (кислота с добавкой ингибитора ПБ для предотвращения коррозии металла). Поэтому вакуум-фильтры должны иметь более эффективные приспособления для восстановления фильтрующей способности ткани.

Принципиальная схема вакуум-фильтра с непрерывной регенерацией фильтровальной ткани приведена на рис. 4.65. Фильтровальная ткань при вращении барабана сходит на систему роликов 2, 4 и 9. При прохождении ее через разгрузочный ролик кек отделяется от ткани и снимается ножом. При этом происходит одновременная отдувка кека и очистка ткани сжатым воздухом, подающимся в разгрузочный (полый) ролик. При движении ткани от полого ролика к натяжному и возвратному роликам происходит промывка ее с обеих сторон водой и ингибированной соляной кислотой, подающейся под давлением из насадок. Натяжной и возвратный ролики самоустанавливающиеся, благодаря чему ткань на барабане всегда натянута должным образом.

Расчет вакуум-фильтрационных установок включает расчет сооружений по промывке и уплотнению осадка, расчет реагентного хозяйства, определение числа барабанных вакуум-фильтров, необходимых для обезвоживания имеющегося осадка. Расчет сводится к определению площади фильтрующей поверхности и ведется по пропускной способности вакуум-фильтров, которая зависит от вида обезвоживаемого осадка. Основные величины для расчета приведены в табл. 4.37.

Схемы, приведенные на рис. 4.63 и 4.64, нашли наибольшее применение для обезвоживания осадков. Однако им присущ ряд недостатков, важнейшим из которых является сложность предварительной подготовки осадка к обезвоживанию. Большой расход и высокая стоимость химических реагентов, трудности в их приготовлении и дозировании, коррозия трубопроводов и оборудования при применении хлорного железа — все это требует поисков более простых и эффективных методов подготовки осадков к обезвоживанию. К числу таких методов относятся термические приемы воздействия на физико-химические свойства осадка.

В ряде стран (Англия, Швейцария, ФРГ) получила распространение тепловая обработка осадка перед обезвоживанием.

Сущность метода состоит в прогревании осадков при температуре 140—200 °С и соответствующем давлении.

|

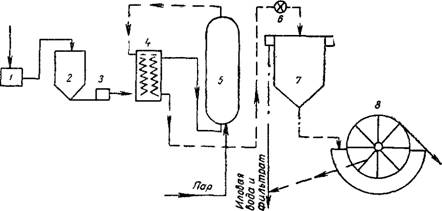

Рис. 4.66. Схема тепловой обработки и механического обезвоживания осадков городских Сточных вод / — дробилка; 2 — резервуар дробленого осадка; 3 — насос; 4—теплообменник; 5 — реактор; 6—дросСелирующее устройство; 7 — илоуллотнитель; 8 — вакуум-фильтр; —-------------------------------------------------------------------------------------------------------------------------- обработанный осадок, обрабатываемый осадок |

Схема тепловой обработки осадка представлена на рис. 4.66. Осадок после нагревания в теплообменнике подается в реактор, где прогревается при определенной температуре в течение заданного времени. Обработанный осадок возвращается в теплообменник, где отдает свое тепло поступающему осадку и охлаждается до 30—40 °С. После отстаивания в уплотнителе осадок без какой-либо дополнительной обработки обезвоживается на вакуум-фильтре.

В МИСИ им. В. В. Куйбышева проведены исследования метода тепловой обработки для определения технологических параметров процесса. Установлено, что температурный режим и продолжительность обработки зависят от характера обрабатываемого осадка. В частности, для уплотненного активного ила необходимо прогревание его при температуре 185—196 °С в течение 60—75 мин. При тепловой обработке часть органических веществ разрушается и продукты распада переходят в газ и в иловую воду. Вследствие изменения физико-химических свойств осадков резко увеличивается их способность к влагоотдаче. Только гравитационное уплотнение позволяет удалить до 75% первоначально содержавшейся в осадке воды. Одним из существенных достоинств этого метода является полная стерильность обработанного осадка. Кроме того, при обезвоживании таких осадков на вакуум-фильтрах образуется кек более низкой влажности (55—70%), что позволяет исключить термическую сушку осадка. Осадок после обезвоживания может складироваться на открытых площадках.

К числу недостатков метода относятся сложность конструктивного оформления и высокая концентрация (БПК до 7000 м^/л) органических

веществ в иловой воде, которую необходимо поэтому направлять на биологическую очистку. Однако значительное упрощение схемы обработки осадков (возможность исключения метантенков, отказ от промывки и реагентной обработки осадка) позволяет считать этот метод весьма перспективным.

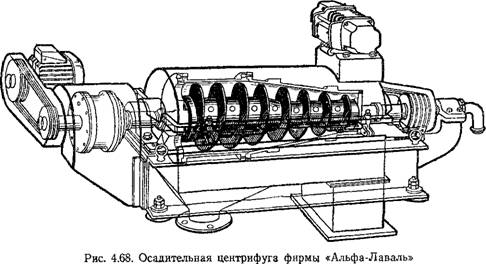

Центрифугирование. Начиная с 50-х годов на зарубежных очистных станциях для обезвоживания осадков широко применяют непрерывно действующие осадитедьные центрифуги.

Метод центрифугирования начинают использовать и в отечественной практике. Для обезвоживания осадков применяют горизонтальные оса - дительные центрифуги со шнековым устройством для выгрузки осадка

|

|

|

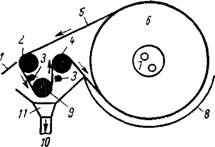

Рис. 4.67. Схема устройства центрифуги типа НОГШ |

|

1 — труба для подачи осадка; 2 —- отверстия для выгрузки фугата; 3 — бункер для выгрузки фугата; 4—отверстие для поступления осадка в ротор; 5 — бункер для выгрузки кека; 5—ротор, 7—полый шнрк; 8 — отверстия для вы - |

|

Грузки кека |

Типа НОГШ. Схема такой центрифуги показана на рис. 4.67. Основными элементами ее являются конический ротор со сплошными стенками и полый шнек. Ротор и шнек вращаются в одну сторону, но с разными скоростями. Под действием центробежной силы частички твердой фазы отбрасываются к стенкам ротора и вследствие разности частоты вращения ротора и шнека перемещаются к отверстию в роторе, через которое обезвоженный осадок попадает в бункер кека. Образовавшаяся в результате осаждения твердых частиц жидкая фаза (фугат) отводится через отверстия, расположенные с противоположной стороны ротора.

Эффективность задержания твердой фазы осадков и влажность кека зависят от характера обезвоживаемого осадка (при обработке городских сточных вод более половины твердой фазы выносится с фугатом). Низкое качество фугата и необходимость его дальнейшей обработки являются основным недостатком метода центрифугирования. Наибольшее содержание взвешенных веществ остается в фугате при центрифугировании активного ила. Академией коммунального хозяйства предложена схема обработки активного ила, по которой ил из вторичных отстойников подвергается центрифугированию, а образующийся фугат направляется в аэротенки вместо циркуляционного активного ила или в смеси с ним. Использование фугата в качестве возвратного активного ила не ухудшает качества очистки сточных вод по сравнению с обычным вариантом и позволяет исключить из схемы уплотнение активного ила. Эта схема заложена в проекты очистных станций ряда городов Московской области.

Фугат после центрифугирования сброженного осадка направляют на иловые площадки.

Пропускная способность серийно выпускаемых центрифуг НОГШ не превышает 13 м3/ч по исходному осадку, поэтому они могут быть ре

комендованы для применения на станциях с расходом сточных вод не более 40 ООО м3/сутки.

Подбор центрифуг ведется по их пропускной способности по исходному осадку, указанной в паспорте, Яисх. Пропускная способность центрифуг по обезвоженному осадку Пк рассчитывается по формуле

10ЯИСХ(100-ГИСХ) рЭ

Як==------------- Ї^З-^--------------- 1 (4Л22)

Где №исх—влажность исходного осадка, %;

WK — влажность обезвоженного осадка, %; р— плотность осадка, т/м3;

Э—эффективность задержания сухого вещества осадка, %. Значения Э и WK приведены в табл. 4.38.

Таблица 4.38

|

Эффективность задержания сухого вещества и влажность осадка, обезвоженного на центрифугах типа НО ГШ

|

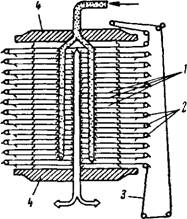

На очистных станциях Швеции широкое применение нашли осади - тельные горизонтальные центрифуги фирмы «Альфа-Лаваль» (рис. 4.68). Пропускная способность центрифуг различных марок составляет от 4 до 13—20 м3/ч. Эффективность задержания твердой фазы значительно выше, чем при применении центрифуг НОГШ, и достигает 70—95%.

Высокая эффективность обеспечивается добавлением к обрабатываемому осадку высокомолекулярных полиэлектролитов. Для каждого вида осадков опытным путем подбирается соответствующий полиэлектролит. Обезвоженный осадок имеет влажность 65—75%.

|

|

Установки фирмы «Альфа-Л аваль» для центрифугирования осадкоз монтируются стационарно (для крупных станций) или на автомобиле. Подвижная установка позволяет обслуживать несколько небольших

Станций.

|

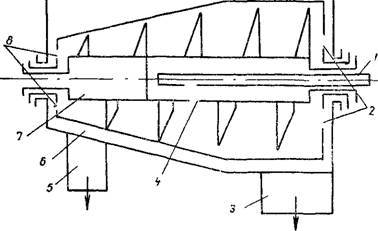

Рис. 4.69. Схема действия автоматизированного фильтрпресса с горизонтальными камерами (ФПАКМ) |

Фильтрпрессование. Отечественной промышленностью серийно выпускается автоматизированный фильтрпресс с горизонтальными камерами ФПАКМ, разработанный Укрниихиммашем. Схема действия этого пресса представлена на рис. 4.69. Фильтр состоит из нескольких фильтровальных плит и фильтрующей ткани, протянутой между ними с помощью направляющих роликов. Поддерживающие плиты связаны между собой четырьмя вертикальными опорами, воспринимающими нагрузку от давления внутри фильтровальных плит. В натянутом состоянии ткань поддерживается с помощью гидравлических устройств.

|

/ — фильтровальные плиты; 2 — направляющие ролики; 3 — фильтровальная ткань; 4 — поддерживающие плиты |

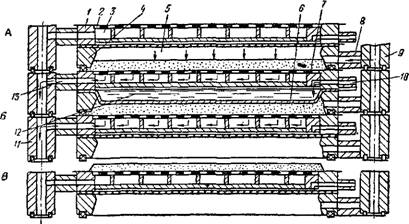

Каждая фильтровальная плита (рис. 4.70) состоит из верхней и нижней части. Верхняя часть перекрыта перфорированным листом, под которым находится камера для приема фильтрата. На перфорированном листе размещена фильтровальная ткань. Нижняя часть плиты представляет собой раму, которая при сжатии плит образует камеру, куда подается осадок. Между верхней и нижней частями фильтровальных плит расположены эластичные водонепроницаемые диафрагмы.

|

Рис. 4.70. Автоматизированный фильтрпресс с горизонтальными камерами (ФПАКМ) / — верхняя часть плиты; 2 — перфорированный лист; 3—Камера для приема фильтрата; 4 — нижняя часть плиты в виде рамы; 5 — камера для суспензии и осадка; 6 — эластичная водонепроницаемая диафрагма; 7— фильтровальная ткань; 8, 10, 13 — каналы; 9— коллектор для подачи суспензии; // — коллектор для отвода фильтрата и воздуха; 12 — полость для воды |

В камеру 5 по коллектору 9 подается осадок и воздух (положение А). По каналам 13 фильтрат и воздух отводятся в коллектор И. Затем осадок отжимается диафрагмой, для чего в полость 12 нагнетается вода под давлением (положение Б). После этого плиты раздвигаются (положение В), фильтровальная ткань передвигается и кек снимается с нее

ножами. Ткань промывается и очищается в специальном устройстве.

Перед обезвоживанием предусмотрена обработка осадка химическими реагентами — 10%-ным раствором FeCl3 и известковым молоком. В расчете на сухое вещество осадка доза FeCl3 принимается равной 5%, Са(ОН)2—20%.

Обезвоживание осадка на фильтрпрессах позволяет получить кек влажностью 70—75%. При этом концентрация взвешенных веществ в фильтрате достаточно высока и составляет 1000—1300 мг/л. Пропуск - пая способность фильтрпресса по сухому веществу осадка равняется 20—25 кг/ч на 1 м2 площади фильтрования при давлении прессования 0,2 МПа.

За рубежом применяют фильтрпрессы и других типов.