ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

ЯЧЕИСТЫЕ БЕТОНЫ

Ячеистые бетоны представляют собой искусственные каменные материалы, состоящие из затвердевшего вяжущего вещества с равномерно распределенными в нем воздушными ячейками (порами).

Пэ способу получения ячеистые бетоны делятся на пенобетоны и газобетоны. .

По виду вяжущего вещества ячеистые бетоны подразделяются на следующие разновидности: на цементе (пенобетон и газобетон); на известковом вяжущем (пеносиликат и газосиликат); на гипсовом вяжущем (пеногипс и газогипс).

Кроме того, при'получении ячеистых бетонов могут быть использованы гипсоцементнопуццолановое вяжущее и смешанное вяжущее, состоящее из портландцемента и извести.

Пористую структуру при получении пенобетонов создают путем перемешивания растворов с предварительно приготовленной пеной или путем введения пенообразователя непосредственно в раствор, что способствует вовлечению пузырьков воздуха внутрь раствора при интенсивном его перемешивании с применением вибрационной обработки или без нее.

Для получения стойкой пены в промышленности применяют следующие основные виды пенообразователей: а) клееканифольный, б) смолосапониновый, в) алю - мосудьфонафтеновый, г) КИСК, состоящий из канифоли, извести, казеинового клея и ССБ.

В качестве порообразователя при производстве газобетонов и газосиликатов, применяют алюминиевую пудру марок ПАК-3 и ПАК-4, значительно реже — технический пергидроль, представляющий собой 30%-ный раствор перекиси водорода в воде.

В качестве мелкого заполнителя в ячеистых бетонах чаще всего применяют молотый кварцевый песок и золу - унос, получаемую при сжигании твердого пылевидного топлива.

Работа 1. Подбор состава ячеистого бетона

Выполнение данной работы имеет целью научить студентов определять состав теплоизоляционного ячеистого бетона в зависимости от заданных свойств, применяющихся сырьевых материалов и порообразователей.

Работа выполняется бригадами студентов по 2—3 человека. Варианты заданий приведены в табл. 13.

В процессе работы каждая бригада выполняет следующие операции: производит расчет состава ячеистого бетона заданного состава; приготавливает порообразова - тель; формует контрольные образцы; производит испытание образцов, определяя среднюю плотность и прочность при сжатии, вносит коррективы в состав ячеистого бетона п производит подсчет расхода материалов на

1 м3 готовых изделий.

А. Приготовление и подготовка пено - и газообразова - телей. Для приготовления клееканифольного пенообразователя применяют клей костный или мездровый, канифоль, едкий натр и воду.

Процесс приготовления этого пенообразователя состоит из следующих операций: получения клеевого раствора, приготовления водного раствора щелочи, варки канифольного мыла, смешивания • клеевого раствора с канифольным мылом.

Для получения клеевого раствора клей разбивают на куски размером 2—3 см, укладывают в железный бак и заливают водой, температура которой 15—20° С, в пропорции 1 : 1 (по массе). Клей замачивают в воде в течение 24 ч. Клеевой раствор получают нагреванием замоченного клея при температуре 40—50°С в течение 1,5—

2 ч до полного его растворения.

Для приготовления канифольного мыла в 1 л воды растворяют при кипячении 166 г едкого натра (плотность раствора должна быть равна 1,16). Канифоль, раздробленную на мелкие куски и просеянную через сито с отверстиями 5 мм, постепенно добавляют в кипящий раствор едкого натра при непрерывном перемешивании. Соотношение канифоли и раствора едкого натра следует брать 1:1, при этом канифоль берут по массе (кг), а раствор едкого натра — по объему (л). Смесь раствора едкого натра с канифолью кипятят 1,5—2 ч до полного растворения канифоли, которое харктеризуется получением однородного цвета массы и отсутствием ко-

Мочков и крупинок. Испаряющуюся при кипячении воду по мере надобности восполняют горячей водой, заранее подогретой до температуры 70—80° С.

Смешивание клеевого раствора и канифольного мыла в пропорции 1 :0,7 (по массе) производят при температуре клея 30° С и канифольного мыла 60° С. Клеевой раствор небольшими порциями вливают в канифольное мыло и тщательно перемешивают. Полученная смесь называется клееканифольным пенообразователем. Хранить его надо в стеклянной посуде в прохладном месте при положительной температуре.

Перед применением клееканифольный пенообразователь разбавляют горячей водой (50—60° С) в пропорции 1 :5 (по объему). В таком виде он называется рабочим составом и может загружаться в пеновзбиватель пе - нобетоиомешалки.

Б. Приготовление пенообразователя КИСК. Для приготовления пенообразователя КИСК применяют казеиновый клей, канифоль и воду, а иногда, с целью регулирования жесткости и стойкости пены, в состав пенообразователя вводят известь и ССБ.

Пенообразователь КИСК приготавливают в вертикальной лопастной мешалке при 10—20 мин-1. В непрерывно работающую мешалку заливают подогретую до температуры 30—35° С воду, а затем всыпают порошок казеинового клея и продолжают перемешивание до полного растворения клея. Расход клея составляет 10 г на 1 л воды. После полного растворения клея в мешалку вводят молотую канифоль, просеянную на сите с отверстиями 0,5 мм в количестве 10 г на 1 л воды и продолжают перемешивание еще 20—25 мин. После выполнения этих операций пенообразователь считается готовым.

Для получения рабочего раствора пенообразователь разбавляют водой в соотношении 1 :9 (по объему). Взбивание пены из этого раствора производят в пеновзбива - теле при частоте вращения вала 250—300 мин-1.

Для получения более жесткой пены в состав компонентов пенообразователя при его приготовлении вводят известь-пушонку из расчета на 1 л воды 18 г извести. Введение в состав пенообразователя небольшого количества водного раствора сульфитно-спиртовой барды с плотностью 1,04 повышает стойкость пены.

В. Приготовление водно-алюминиевой суспензии. С целью активизации алюминиевой пудры и лучшего пе - 178

Ремешивания с раствором производят ее обработку поверхностно-активными веществами. Непрокаленную алюминиевую пудру ПАК-3 или ПАК-4 смешивают с раствором ССБ, канифольного мыла и т. п.

1. Смешивание производят в следующем порядке. В сосуд емкостью 7—10 л (при лабораторных исследованиях 0,5—1 л) осторожно всыпают необходимое количество пудры, затем вливают раствор поверхностно-активного вещества в количестве 5% (из расчета на сухое вещество) от количества алюминиевой пудры и 1—3 л (при лабораторных исследованиях 0,3—0,5 л) воды. После тщательного перемешивания в течение 2— 4 мин, когда все частицы пудры будут смочены раствором, суспензия считается готовой.

2. Подбор состава теплоизоляционного ячеистого бетона производят для получения изделий заданных средней плотности и прочности при возможно меньшем расходе вяжущего и порообразователей.

Исходными данными для подбора являются заданные средняя плотность образцов в сухом состоянии и кубиковая прочность их при сжатии, а также вид поро - образователя и сырьевых материалов.

Для получения ячеистого бетона с заданными показателями свойств опытным путем устанавливают водо- -твердое отношение (В/Т), расход порообразователя и количественное соотношение между кремнеземистым компонентом и вяжущим веществом (Рк : Рвчт=С).

Для пробных замесов ячеистого бетона соотношение между кремнеземистым компонентом и вяжущим веществом принимают по табл. 14.

Работа по подбору состава ячеистого бетона состоит из следующих этапов: 1) определение исходного во до- твердого отношения (В/Т); 2) расчет расхода материалов на один замес массы исходного состава; 3) приготовление пробных замесов и формование образцов; 4) теп - ловлажностная обработка образцов по заданному режиму; 5) испытание образцов и расчет окончательного состава ячеистого бетона.

За исходные В/Т принимают такие величины, которые соответствуют значениям текучести раствора, приведенным в табл. 15.

|

Т |

|

179 |

Текучесть раствора определяют по его раеплыву (в см), используя прибор Суттарда, который состоит из медного или латунного полого цилиндра с внутренним

|

Таблица 14

|

Автоклавный с применением 2,4 2,7 извести активностью 70%

То же, с применением порт- 0,75 1,0+" ландцемеита или известково - ' шлакового цемента

То же, с применением сме- 1,0 1,25 шанного вяжущего или нефелинового цемента

Неавтоклавный с примененй- 0,5 0,75* ем портландцемента или смешанного вяжущего

Примечания: 1. Значения С, отмеченные значком *, принимают за исходные.

2. Для извести с активностью А % варианты С находят умножением табличных данных на величину А/70.

3. Исходную долю извести (п) в смешанном цементно-известковом вяжущем принимают для автоклавных бетонов равной 50%, а для неавтоклавных — 25%. . -

Таблица 15

|

Средняя плот |

Пенобетон на цементе, извести, смешанном вяжущем |

Газобетон на |

|||

|

Ность ячеистого бетона Н сухом состоянии, кг/м3 |

Портландцементе и смешанном вяжущем |

Извести |

Нефелиновом немейте |

Известково - шлаковом цементе |

|

|

400 |

34 |

34 |

25 |

42 |

26 |

|

500 |

30 |

30 |

23 |

38 |

24 |

|

600 |

26 |

26 |

21 |

32 |

22 |

|

700 |

24 |

22 |

19 |

26 |

20 |

|

900 |

20 |

15 |

15 |

18 |

14 |

Примечание. Температура раствора для газобетона должна находиться в интервале от 37 до 43° С, для газосиликата — от 30 до 45° С, для пенобетона — от 20 до 40° С.

Диаметром-5 см и высотой 10 см, стеклянного листа] квадратной формы со стороной 45 см и листа бумаги с' нанесенными на нем концентрическими окружностями через каждые 0,5 или 1 см, который во время проведения опыта подкладывают под стекло.

|

3,0* 3,3 3,6 1,25 1,5 1,75 1,5* 1,75 2,0 1,0 1,25 1,5 |

Перед испытанием цилиндр и стекло протирают мягкой тканью, смоченной чистой водой. Стекло кладут в j

Строго горизонтальном положении и ставят на него цилиндр так, чтобы внешний контур цилиндра совпал с окружностью диаметром 6 см. Испытуемый раствор наливают в цилиндр доверху и выравнивают поверхность раствора ножом или шпателем. Затем быстрым и точным движением поднимают цилиндр снизу вверх; раствор при этом растекается по стеклу в виде лепешки, диаметр которой обусловливается консистенцией смеси.

Для приготовления раствора требуется 0,4 кг. сухой смеси (исходного состава) и 0,16—0,28 л воды.

Воду затворения для газобетона предварительно нагревают до температуры 70—80° С. Сухую смесь помещают в чашку и доливают к ней воду отдельными порциями до получения хорошо перемешанной сметанооб - разной массы.

В/'Т как отношение массы воды затворения к массе сухой смеси принимают за исходное, если полученная текучесть раствора отклоняется от данных табл. 13 не. более чем на ±1 см.

Расчет расхода материалов на 1 замес исходного состава. Расход минеральных составляющих ячеистой смеси и воды (в кг) на один замес определяют по следующим формулам:

П Рсух .. .

ВЯЖуЩеГО "вяж— „ ., , У Леї1 +0)

Извести РИ = Ртжп; Цемента Яц=Явяж — Ян; кремнеземистого компонента Рк=Ртж С; Гипса молотого двуводного РГ=ЯН-0,03; воды В = (РШЖ + РК) В/Т, где рсух — заданная средняя плотность ячеистого бетона в сухом состоянии, кг/л; Кс — коэффициент увеличения массы сухой смеси в результате твердения вяжущего; V—'объем замеса, л, равный объему форм, заполняемых из одного замеса, умноженному на коэффициент избытка смеси, принимаемый равным 1,05 для пенобетона и 1,1 —1,15 для газобетона (при изготовлении лабораторных образцов коэффициент избытка смеси в обоих случаях принимают не менее 1,5); С — число частей кремнеземистого компонента, приходящихся на 1 часть вяжущего; п — доля извести в вяжущем; В/Т — водотвердое отношение.

При расчете расхода порообразователя (пенообразователя или газообразователя) предварительно находят величину пористости, которая должна создаваться поро - образователем для получения ячеистого бетона заданной средней плотности

Яг=1—^-(W+B/T),

Ас

Где W — удельный объем сухой смеси, л/кг.

Количество газообразователя или пены теоретически должно быть таким, чтобы выделенный объем газа или введенный объем пены соответствовал пористости, найденной по формуле.

В действительности порообразователь не полностью используется на создание пористости в растворе, поэтому расход его (Рп) принимают больше, чем теоретически необходимый:

Где К — выход пор (количество газа или объем пены, получаемый из 1 кг порообразователя), л/кг; а—коэффициент использования порообразователя.

Исходные величины Кс, W, К и а принимают следующие: К с = 1,1; а = 0,85; К = 18 - h 20 л/кг при использовании пенообразователя и К= 1390 л/кг при использовании алюминиевой пудры; W■—по табл. 16 в зависимости от вида кремнеземистого компонента, вида вяжущего вещества и их соотношения.

Таблица 16

|

Вид кремнеземистого компонента |

Внл вяжущего вещества |

|||||||

|

Портландцемент |

Смешанное вящущее (Ц:И = 1:1), ^нефелиновый цемент |

Известь |

Известково- шлаковый цемент |

|||||

|

С |

1W |

С |

W |

С |

W |

С |

W |

|

|

Песок (р = 2,65) Зола (р = 2,36) Легкая - зола (р = 2,0) |

1 1 1 |

0,34 0,38 0,44 |

1.5 1,5 1,5 |

0,36 0,40 0,48 |

3 3 3 |

0,38 0,40 0,48 |

1 1 1 |

0,32 0,36 0,42 |

|

Алюминиевую пудру вводят в раствор в виде водно- алюминиевой суспензии. Для ее приготовления на 1 вес. ч. алюминиевой пудры расходуется 0,05 вес. ч. |

Сухого поверхностно-активного вещества (канифольного[5]Мыла, ГК, ССБ или др.) и 10—15 вес. ч. воды. Эту воду учитывают в общем количестве воды затворения.

Пена по своему качеству должна удовлетворять следующим требованиям: выход пор (К)—не ниже 15; стойкость, характеризуемая коэффициентом использования пены,— не ниже 0,8.

Для получения пены требуемого качества опытным путем определяют соотношение «вода: пенообразователь» (по объему). Исходные значения этого соотношения для различных пенообразователей следующие: смо - лосапониновый — 8, клееканифольный — 5, пенообразователь КИСК — 9. Пределы изменения соотношения «вода : пенообразователь» составляют: для клеекани - фольного ±1, для остальных ±2.

Выход пор для пенообразователя определяют из отношения объема пены к ее массе. Объем пены измеряют в полом цилиндре диаметром 5—7 см и высотой 10—15 см.

Выход пор при использовании алюминиевой пудры устанавливают расчетным путем

2А1 + ЗСа (ОН)2+6Н20 — ЗСаО • А12Оэ- 6Н20 + ЗН2 f

Из этого следует, что при реакции 54 г алюминия с известью выделяется 6 г водорода. Одна грамм-молекула газа занимает при нормальных условиях объем в 22,4 л, следовательно, 1 г алюминия выделяет при нормальных условиях

3-22,4/54=1,244 л. водорода.

При температуре смеси T, °С, объем водорода, выделяемого 1 г алюминия, вычисляют по закону Гей-Люссака

К =1,244 (1 + //273) л/г.

Приготовление замесов и формование образцов. После расчета исходного состава приступают к приготовлению замесов с целью выявления оптимального В/Т. Для этого готовят 5 замесов из исходного состава, отличающихся друг от друга В/Т на ±0,02 и ±0,04. Из каждого замеса формуют три образца.

В этих и последующих замесах определяют плотность раствора (рр, кг/л), контролируют его темпера - тУру (при изготовлении газобетона), а также опреде-

ЛЯЮТ Среднюю ПЛОТНОСТЬ ячеистой смеси (ря, кг/л). По Полученным значениям рр и ря в каждом замесе вычисляют фактическую величину пористости, создаваемую порообразователем:

/7r=(Pp-P„)/p„

Где Ра—расход порообразователя на 1 л ячеистого бетона (для газобетона этой величиной можно пренебречь), кг.

Водотвердое отношение состава, не имеющего осадки после его поризации и показавшего наибольшую величину Пт, принимают за оптимальное.

Для выявления оптимальной температуры раствора (при подборе состава газобетона) готовят еще пять замесов с оптимальным В/Т, изменяя температуру раствора в пределах ±3 и ±7° С от исходной (40° С).

Оптимальное соотношение между кремнеземистым компонентом и вяжущим веществом находят изменением числа С, приготавливая пять замесов по данным табл. 12 с оптимальными значениями В/Т, и температуры раствора.

Расход порообразователя для этих замесов уточняют путем умножения расчетного расхода его (по исходным величинам а и К) на поправочный коэффициент К вычисляемый из соотношения требуемой пористости (Яг) к пористости, фактически получившейся в замесе, по которой принято оптимальное В/Т и оптимальная температура.

Из каждого замеса формуют 3—6 образцов размером 7 X 7 X 7 или 10 X Ю X Ю см.

Перед формованием образцов необходимо хорошо очистить и смазать формы, а при формовании газобетонных образцов еще и подогреть их до температуры 40—45° С.

Степень заполнения форм газобетонной смесью устанавливают расчетом по массе или по объему. В первом случае определяют массу газобетонной смеси (/Пом), укладываемой в форму:

Где Уф— объем формы, л.

Во втором случае определяют высоту заливки (h) в долях или в процентах по высоте формы Л=1,1(1—ПгМ

Пенобетонную смесь приготовляют в следующем порядке. В пеновзбиватель лабораторной пенобетономе- шалкп вливают приготовленный заранее водный раствор пенообразователя в количестве 5—6% от объема барабана пеновзбивателя и включают мотор. Время взбивания пены обычно не превышает 5—6 мин. Затем отвешивают определенное расчетом количество пены и вводят его в раствор при непрерывном перемешивании, которое заканчивают после получения однородной массы.

Среднюю плотность пеномассы (ря) определяют путем взвешивания ее в сосуде емкостью 0,5—1 л.

Газобетонную смесь готовят следующим образом. Сначала приготавливают водно-алюминиевую суспензию по методике, указанной выше. Затем полученную водно - алюминиевую суспензию вводят в уже приготовленный раствор при непрерывном перемешивании массы в течение 2—2,5 мин.

Для определения средней плотности газобетонной смеси производят ее укладку в заранее подготовленные сосуды кубической формы и емкостью 0,5—1 л на высоту, определенную предварительным расчетом.

После окончания вспучивания, примерно через 1 ч, ножом или металлической линейкой удаляют избыток вспученной массы (горбушку), взвешивают сосуды с оставшейся массой и вычисляют ее среднюю плотность.

Тепловлажностная обработка образцов из ячеистого бетона. После формования образцы выдерживают при температуре 20—25° С в течение 6—8 ч для пенобетона и 4—6 ч — для газобетона[6], после чего производят их тепловлажностную обработку в лабораторном автоклаве или в пропарочной камере.

Общий цикл автоклавной обработки складывается из трех периодов: I — подъем температуры и давления; II — изотермическая выдержка при максимальных температуре и давлении; III — снижение давления до атмосферного.

Рекомендуемые режимы автоклавной обработки образцов: 1) для теплоизоляционного ячеистого бетона средней плотности до 500 кг/м3 — 3 + 8 + 3 ч при максимальном давлении пара 0,9 МПа и 3 + 6 + 3 ч при 1,3 МПа; 2) для теплоизоляционно-конструктивного бетона со средней плотностью более 500 кг/см3 — 6 + 8 + 6 ч при давлении 9 МПа и 6 + 6 + 6 при давлении 13 МПа.

Режим пропаривания при атмосферном давлении обычно принимают следующий: подъем температуры от 30 до 90° С — 3 ч; изотермическая выдержка при 90° С — 14 ч и снижение температуры до 50° С — 2 ч.

Испытание образцов и расчет окончательного состава ячеистого бетона. После автоклавной обработки образцы вынимают из форм, сушат при температуре 105— 110° С до постоянной массы и испытывают (определяют среднюю плотность и предел прочности при сжатии). При испытании на прочность образцов размером ■7X7X7 см необходимо полученные результаты привести к показателям образцов с размером ребра 10 см путем умножения числового значения предела прочности образца с ребром 7. см на поправочный коэффициент, который в данном случае будет равен 0,9.

Результаты ;работы по подбору состава ячеистого бетона рекомендуется записывать по следующей форме:

|

Заданная средняя плотность ячеистого бетона, кг/м3 |

Соотношение между кремнеземистым компонентом и вяжущим |

Доля извести в вяжущем веществе |

В/т |

Температура раствора, °С |

И Ьй Си CL. |

и 'JA К Си |

Фактическая средняя плотность ячеистого | бетона, кг/м3 |

І A Н ОҐ |

Состав шихты, при котором образцы показали наибольшую прочность, но не менее заданной, принимают за оптимальный.

Для расчета окончательного расхода материалов на 1 м3 или на один замес для получения ячеистого бетона заданной средней плотности необходимо уточнить принятые при расчете исходные величины К, W, Кс и а.

Выход пор (К) для пенообразователя находят из отношения объема пены к ее массе, а выход пор газообразователя не уточняют.

Удельный объем сухой смеси (W) находят по средней плотности раствора и водотвердому отношению

1У/=(1+В/Т)-В/Т Рр

Коэффициент увеличения массы сухой смеси за счет связанной воды (Кс) уточняют по фактическим значениям рсух И ря

Ке = РсУ" (1 - f - В/Т),

Ря — т-а

Где /пд — расход порообразователя в кг на 1 л ячеистого бетона (для газобетона этой величиной пренебрегают).

Коэффициент использования порообразователя (а) находят по фактическим величинам Пг, К и V путем расчета

КРп

Пример расчета состава ячеистого бетона. Требуется получить ячеистый бетон с применением смешанного (цементно-известкового) вяжущего со средней плотностью 500 кг/м3 с возможно большей прочностью. Объем 1 замеса — 10 л.

Исходные материалы; портландцемент марки 500, молотая" известь-кипелка активностью 70%, зола-унос (руд = 2,06 г/см3), порообразователь — алюминиевая пудра или КИСК, поверхностно-активное вещество — мылонафт, замедлитель скорости гидратации извести - кипелки — молотый двуводный гипс.

1. Пользуясь соответствующими формулами, подсчитываем расход материалов на 1 замес с учетом следующих исходных величин: 7Cc = U; С=1,5 и я = 0,5.

По табл. 15 находим, что расплыв массы (текучесть раствора) должен быть равен 30 см. Опытным путем устанавливаем, что такая текучесть раствора имеет место при В/Т = 0,64.

По табл. 16 находим, что при применении данных материалов W = 0,48 л/кг; для газобетона = 1,39 л/г, а для пенобетона /(=18 л/кг, или 0,018 л/г; а = 0,85.

Установив эти величины, производим расчет расхода материалов:

О 5

Вяжущего .... Рвяж =■ ——10 =1,8 кг

1,1 (1 + 1,5)

Извести...................... Р„ = 1,8-0,5 = 0,9 кг

Цемента.... Рц = 1,8 —0,9 = 0,9 кг Кремнеземистого компонента.... Рк = 1,8-1,5 = 2,7 кг

Молотого двувод - ного гипса.... Рг = 0,9- 0,03 = 0,027 кг Воды..... В = (1,8 + 2,7) 0,64 =

= 2,88 л

Пористость, которую необходимо создать с помощью порообразователя для получения заданной средней плотности ячеистого бетона:

/7г = 1-р$ (0,48 + 0,64)=0,51.

Зная пористость, определяем расход порообразователей: алюминиевой пудры

Рв= 0,51 10=4,32 г; " 1,39-0,85

Мылонафтана для приготовления водно-алюминиевой суспензии:

Рм=4,32 -0,05=0,22 г;

Водного раствора пенообразователя (пены) для пенобетона:

П ___ 0,51 ю=0,333 кг.

18-0,85

2. Готовим пять замесов с В/Т, равным 0,60; 0,62; 0,64; 0,66 и 0,68. Допустим, что В/Т = 0,64 оказалось оптимальным.

Приготовив еще пять замесов с различной температурой, определяем, что при температуре 40° С наблюдалось максимальное вспучивание массы.

3. С целью установления оптимального соотношения между кремнеземистым компонентом и вяжущим веществом готовим пять замесов при В/Т = 0,64 и при температуре раствора 40° С, при этом принимаем величину С в следующих пределах: 1,0, 1,25; 1,5; 1,75; 2,0.

Предположим, что после испытания образцов на прочность состав с С — 1,5 показал наибольшую прочность.

4. По фактическим значениям после проведения соответствующих измерений уточняем величины W, Кс И а. '

Допустим, что фактические замеры показали, кг/л:

Плотность-раствора.............................. Рр = 1,45

Средняя плотность газобетонной

Смеси......................................................... ря = 0,775

Средняя плотность пенобетонной

Смеси......................................................... р<г = 0,808

Средняя плотность бетона в сухом состоянии Рсух — 0,544

Поскольку ячеистый бетон получился тяжелее заданного, то в его состав необходимо внести коррективы.

Величину удельного (абсолютного) объема сухой смеси (W) уточняем по фактической плотности раствора:

W= 1 +В/Т - В/Т-= 1~°'64 —0,64—0,49 л/кг.

Рр 1,45

Фактически полученную пористость (Яг) рассчитываем по фактической плотности раствора и по средней плотности полученной ячеистой смеси за вычетом массы пенообразователя, т. е. если средняя плотность пенобетонной смеси равна 0,808, то без учета массы пенообразователя она будет равна 0,808—0,333 = 0,775.

/7Г=1—^^=0,47 —для пенобетона (газобетона).

Затем уточняем коэффициент использования порообразователя. Определяем а для газобетона, для чего предварительно вычисляем фактический объем газобетонной смеси по ее массе и средней плотности:

У=Л, яж + Л< + Л,==э 562

Ря 0,775

Тогда коэффициент использования порообразователя (ПАК-3)

----- 77 г - V= °'47 9,562 = 0,75.

РпК 1,39-4,32

Определяем а в пенобетоне, предварительно вычислив объем пенобетонной смеси без учета объема пены:

|

0,775 0,47 |

7,41

= 9,562 л. 9,562 = 0,75.

V:

18-0,333

Уточняем величину коэффициента связанной воды Pcvx 0,544

Ря 0,755

5. По уточненным значениям Кс, W, Пг и а производим окончательный расчет расхода порообразовате - лей.

Требуемая величина пористости составит

Яг= 1 - В/Т)= 1 - °4(0,49+0,64)=0,495.

Ас 1 > 10

Расход ПАК-3 на 1 замес по уточненным данным

Р„=Я^=.т^510=4,75 Г. Расход рабочего раствора КИСК. по уточненным дан

Ным

0,495

10 = 0,367 кг.

|

18-0,75 Окончательные данные по составу ячеистого бетона рекомендуется записывать по следующей форме:

|

Лабораторное оборудование и приборы: 1. Пенобе - тономешалка емкостью 10—15 л. 2. Чаша для затворения (сферическая) с лопаткой. 3. Формы для образцов кубические размером 7X7X7 и 10 X 10 X Ю см. 4. Вискозиметр Суттарда. 5. Лабораторный автоклав. 6. Лабораторная пропарочная камера. 7. Сушильный шкаф. 8. Пресс гидравлический 15-тонный или 7,5-тонный. 9. Весы аналитические 1-го класса (А-200) с разновесами. 10. Весы технические 2-го класса (Т-200 и Т-1000) с разновесами. 11. Измерительный инструмент. 12. Мерная посуда. 13. Эксикатор для хранения изве- сти-кипелки.

Подбор состава ячеистого бетона можно производить по методу, разработанному во ВЗИСИ под руководством К. Э. Горяйнова (см. Горяйнов К. Э. и др. «Технология минеральных теплоизоляционных материалов и легких бетонов». Стройиздат, 1966 г.).

Работа 2. Исследование влияния тонкости помола

Кремнеземистого компонента на водопотребность формовочных масс и физико-механические свойства ячеистого бетона

Цель данной работы заключается в том, чтобы наглядно показать студентам влияние тонкости помола кремнеземистого компонента на некоторые технологические параметры производства теплоизоляционных ячеистых бетонов и их главные свойства. В частности, студенты должны выявить изменение водопотребности формовочных масс в зависимости от тонкости помола кремнеземистого компонента, а также установить влияние этого технологического фактора на прочность готовых изделий.

Как известно, прочность ячеистых бетонов зависит от многих факторов: от активности и вида вяжущего вещества, величины В/Т, состава формовочной смеси, степени измельчения и вида кремнеземистого компонента, способа формования изделия, режима и способа приготовления формовочной массы, режима и способа тепловлажностной обработки и др.

Для того чтобы исключить влияние этих многочисленных факторов и выявить влияние одного из них, в частности тонкости помола кремнеземистого компонента, необходимо проводить исследования на одних и тех же составах формовочных масс, при использовании одного и того же вяжущего вещества, применять одни и те же способы приготовления формовочной смеси и формования образцов и подвергать эти образцы тепло - влажностной обработке по одинаковому режиму, изменяя лишь степень измельчения кремнеземистого компонента и зависящую от нее формовочную влажность масс.

Данная работа может выполняться одной бригадой студентов в полном объеме или несколькими бригадами, выполняющими отдельные ее части, с последующим обобщением полученных результатов всей группой (подгруппой). Варианты заданий для выполнения работы 2 по ячеистым бетонам приведены в табл. 17.

|

Таблица 17

|

Сырьевые материалы, каждая бригада производит следующие определения.

1. По методике, изложенной в I части практикума (гл. II, § 1), определяет удельную поверхность выданного преподавателем кремнеземистого компонента, используя для этого имеющийся в лаборатории один из типов поверхностномера.

2. Пользуясь методикой, изложенной в данной главе (работа № 1), на приборе Суттарда устанавливают во - допотребность формовочной массы для данного состава ячеистого бетона (состав бетона принимается по результатам работы 1 или подбирается предварительно).

3. Пенобетонную или газобетонную смеси приготавливают и формуют по три образца-близнеца (способ приготовления формовочных масс и формования образцов все бригады данной подгруппы применяют одинаковые) .

4. После тепловлажностной обработки (на следующих занятиях) производят испытание образцов, определяя их среднюю плотность и средний предел прочности.

По полученным бригадами результатам каждая подгруппа студентов строит общие графики зависимости:

А) удельная поверхность кремнеземистого компонента (ось абсцисс) — водопотребность формовочной массы (ось ординат);

Б) удельная поверхность кремнеземистого компонента (ось абсцисс) —предел прочности при сжатии образцов (ось ординат).

После окончания работы каждый студент составляет отчет о проведенной исследовательской работе с общими выводами и технико-экономическими соображениями.

Запись результатов, полученных бригадой, рекомендуется производить по следующей форме:

|

О О О Я |

Со А |

Ая по - лъ см2/г |

Оч {j S а 2 и к ^ аг |

Фактическая средняя плотность бетона, кг/м3 |

Водопотребность формовочной смеси, % |

*сж> МПа |

||||

|

* м « X * 2 £ S СО о |

(U С К Я Со |

Удельн верхно< песка, |

± ч <я Я = X S О Ч « н СО (R о» СО Кхс |

1 |

2 |

3 |

1 |

2 |

3 |

|

|

Средняя величина из трех определений. . . |

Для составления общей таблицы результатов и последующего построения графиков каждая бригада представляет свои данные: среднюю величину водопотребно - сти формовочных масс с 'применением кремнеземистого компонента данной степени измельчения; средние величины (по испытанию трех образцов) плотности (объемной массы) сухих образцов и предела их прочности при сжатии.

Запись результатов, полученных подгруппой, рекомендуется производить по следующей форме:

|

Номер подгруппы |

||||||

|

Вид ячеистого бетона |

Номер бригады |

Вид кремнеземистого компонента |

Удельиая поверхность. песка (золы)', см2/г |

Средняя плотность образцов в сухом состоянии, кг/мі3 |

Предел прочности при сжатии #сж, МПа |

Примечание |

|

1 2 3 |

Лабораторное оборудование и приборы, применяющиеся для выполнения данной работы те же, которые применялись в работе 1.

Кроме этих приборов в данной работе необходим поверхностномер типа ПСХ-2.

Работа 3. Влияние вибрационной обработки

На процесс газовыделения в газобетонных смесях

Метод вибровспучивания в производстве изделий из ячеистого бетона дает ряд технико-экономических преимуществ перед обычным способом. Он позволяет значительно уменьшить влажность формовочной массы, сократить время выдержки изделий перед автоклавной обработкой, повысить прочность готовых изделий и в значительной мере интенсифицировать процесс газообразования, а также полнее использовать газообразо - ватель.

Целью данной лабораторной работы является выявление влияния вибрационной обработки формовочных масс на процесс газообразования в этих массах, происходящий в результате химического взаимодействия между алюминиевой пудрой и известью, и определение времени вибрирования при вспучивании масс заданного состава.

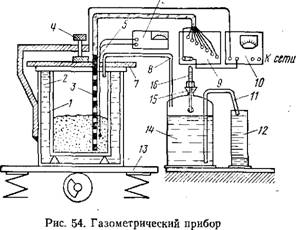

ДЛЯ Проведения ЭТОГО исследования ИСПОЛЬЗУЮТ СПЄ' Циальные газометрические приборы. Схема одного из Таких приборов показана на рис. 54.

Прибор состоит из цилиндра с двойными стенками, между которыми наливается вода заданной температуры для создания определенных температурных условий. Во внутренний цилиндр 1, емкость которого составляет 1,5—2 л, помещают испытуемую газомассу. Внешний цилиндр 2 жестко крепится к лабораторной виброплощадке 13. Оба цилиндра закрываются крыш

|

|

Кой, которая прижимается к их верхним краям с помощью специального прижимного винта 4. Для создания герметичности под крышку подкладывают резиновую прокладку 7. В крышке и прокладе имеются три отверстия, в которые плотно вставлены стеклянная трубка 8, по которой отводится образовавшийся газ (водород), термопара 5, соединенная с потенциометром 6 И служащая для измерения температуры массы, и полая эбонитовая трубка 3 с запаянным нижним концом. В эбонитовой трубке через 1 см вделаны контакты, имеющие самостоятельные выводы и служащие для определения высоты подъема массы во время ее вспучивания. Для регистрации высоты массы предусмотрено два типа приборов: гальванометр 9 и головные телефоны, которые сигнализируют о замыкании очередного контакта звуковым импульсом, щит для подключения питания 10.

В комплект прибора входит трехгорловая склянка емкостью 1,5 л, которая служит резервуаром для воды. Воронка с пробкой 15 предназначена для заполнения сосуда водой. По трубке 8 образовавшийся в цилиндре 1 газ поступает в склянку 14 и вытесняет находящуюся там воду, которая по стеклянной трубке 11 стекает в мерный цилиндр 12. По количеству воды в цилиндре судят об объеме газа, выделившегося за данный промежуток времени. Термометр 16 служит для измерения температуры газа.

|

J

«шва Рис. 55. Схема упрощенного газометрического прибора |

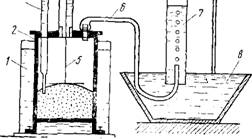

На рис. 55 показана схема другого, более простого газометрического прибора, изготовление которого не представляет особых трудностей. Этот прибор состоит из термостата 1, представляющего собой металлический цилиндр, цилиндра 2 с навинчивающейся крышкой, служащего резервуаром для испытуемой смеси, резиновой трубки 6 для отвода газа, резервуара для воды 8 и мерного цилиндра 7.

В крышке цилиндра 2 имеются три отверстия, в которые плотно вставляются термометр 3, резиновая трубка 6 и пробирка с делениями 4. В последнем отверстии и внутри пробирки свободно ходит шток 5, с помощью которого измеряется высота подъема массы. Этого приспособления может и не быть, так как высоту вспученной массы можно измерять с помощью прорези, сделанной в корпусах термостата и цилиндра 2 и застекленной прозрачным материалом с нанесенными на нем делениями.

Работа выполняется двумя подгруппами, каждая из которых состоит из двух бригад студентов. Подгруппа I исследует газовыделение в газобетоне, а подгруппа II — в газосиликате. Бригады 1 и 3 проводят опыты по определению интенсивности газовыделения при обычном вспучивании исследуемой массы, а бригады 2 и 4 — при вибровспучивании.

Варианты заданий для подгрупп и бригад приведены в табл. 18.

Таблица 18

|

Варианта |

А О Подгруппы S ■о |

Бригады |

Вид ячеистого бетона |

Способ вспучивания |

Примерные значения В/Т |

|

І |

I |

1 |

Газобетон |

Обычное вспучи |

0,58—0,62 |

|

Вание |

|||||

|

2 |

2 |

» |

Вибровспучива |

0,32—0,34 |

|

|

Ние |

|||||

|

3 |

II |

3 |

Газосиликат |

Обычное вспучи |

0,6—0,64 |

|

Вание |

|||||

|

4 |

4 |

» |

Вибровспучива |

0,34—0,36 |

|

|

Ние |

Для проведения опытов необходимо приготовить газобетонную или газосиликатную смесь. При приготовлении смеси надо исходить из следующих соображений. Для удобства вычислений алюминиевую пудру следует брать в количестве 1 г (иначе при построении графика газовыделения надо будет производить перерасчет); количество сухих компонентов, необходимое для одного замеса,— 1 кг. Для приготовления газобетонной или газосиликатной смесей можно пользоваться составами, найденными при проведении лабораторной работы 1, или составами, заданными руководителями работы.

В результате проведения опытов каждая бригада должна получить следующие данные: скорость газовыделения в данной массе, объем выделившегося газа, а при вибровспучивании определить еще и время вибрационной обработки (ее начало и конец), необходимое для вспучивания газобетонной или газосиликатной массы.

Опыт по изучению процесса газовыделения в обычных условиях слагается из следующих операций.

В соответствии с заданным составом смеси отвешивают необходимое количество сухих компонентов (цемента, извести и молотого песка) с таким расчетом, чтобы их общее количество составляло 1 кг, и 1 г алюминиевой пудры. Затем приготавливают водно-алюминиевую суспензию (см. работу 1). Сухие компоненты смеси затворяют водой, вручную тщательно перемеши1 вают массу и вливают в нее приготовленную водно - алюминиевую суспензию, стремясь к тому, чтобы весь алюминий попал в приготавливаемую смесь. При приготовлении массы надо учесть воду, которая вводится в смесь вместе с водно-алюминиевой суспензией. После добавления алюминия тщательное перемешивание смеси продолжают в течение 1 мин, а затем быстро переносят готовую газомассу во внутренний цилиндр газометрического прибора и плотно закрывают крышку. Приготавливая газомассу, необходимо следить за ее температурой. Обычно температура в зависимости от вида вяжущего вещества должна находиться в пределах от 35 до 45° С. Вода, которой заполняется термостат прибора, должна иметь температуру на 5—7° С выше, чем начальная температура газомассы. Операции по приготовлению газомассы и ее укладке во внутренний цилиндр прибора надо производить быстро, с таким расчетом, чтобы с третьей минуты, считая от момента введения в массу алюминия, начать наблюдения за газовыделением. Опыт повторяют 2—3 раза и при построении графика скорости газовыделения пользуются средними значениями, вычисленными по результатам трех определений.

Обычно процесс газовыделения в газобетонных смесях при их начальной температуре 40° С продолжается в течение 30—40 мин, а в газосиликатных смесях 25— 30 мин.

Результаты наблюдений рекомендуется записывать по следующей форме:

|

I опыт |

II опыт |

Ill |

Опыт |

Среднее значе - - ние |

|||

|

А X S § |

О £ я 2? У ~ |

ІЯ, мин |

О Ас «о 55 «и и э* - |

X S S ЗГ |

О S" О) u А* - |

В X S ЕГ |

О И с» 5 й CU CJ V - |

|

0) |

Ч т |

(U |

Ч <п |

Щ п |

О) |

КОЛ» Газг |

|

|

Ш |

Ее |

А и |

К |

§ 2 |

Ш |

||

|

1 2 |

— |

1 - 2 |

— |

І 2 |

— |

1 2 |

— |

|

3 |

— |

3 |

—. |

3 |

— |

3 |

— |

|

' 40.' |

' 40' |

' 40* |

' 40 ' |

|

Средняя величина общего объема газа. . . |

Обычно запись результатов, начиная с третьей ми - ■ нуты, считая от момента введения в смесь алюминиевой пудры, производят через каждые 30 с.

После окончания процесса газообразования, о чем свидетельствует прекращение выделения газа в течение 4—5 мин, прибор демонтируют и очищают внутренний цилиндр от массы, а затем подготавливают его к повторным испытаниям.

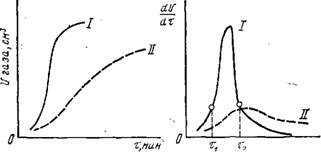

По полученным средним результатам, строят график скорости газовыделения, откладывая по оси абсцисс время (мин), а по оси ординат — объем выделившегося газа при реакции 1 г алюминия (см3).

Наблюдение за газовыделением при вибрировании производят следующим образом. Приготавливают газомассу заданного состава и укладывают ее во внутренний цилиндр газометрического прибора. При этом следят за тем, чтобы начальная температура газомассы была бы такой же, как и массы, вспучивание которой осуществлялось при нормальных условиях (без вибрирования). Расхождение между значениями температуры масс в том и другом случае допускается не более чем ±2° С.

После укладки массы в цилиндр прибора производят операцию по его герметизации и через 3 мин, считая от момента введения в массу алюминия, включают виброплощадку и производят измерение количества выделяющегося газа через каждые 30 с, записывая результаты наблюдения по форме, приведенной выше. Опыт производят трижды и вычисляют средние величины объемов газа по результатам трех определений. Подсчитывают также общий объем выделившегося в течение опыта газа.

По полученным результатам строят график скорости газовыделения в данной массе.

|

Т. мин Рис. 56. Типичные кривые, характеризующие процесс газовыделения в газобетонной смеси |

При проведении этой серии опытов необходимо предварительно отрегулировать лабораторную виброплощад - ку, т. е. установить нужную величину амплитуды колебаний, которая при частоте вибрации 50 Гц (3000 кол./мин) должна находиться в пределах 0,3— 0,35 мм.

Замер частоты и амплитуды колебаний вибростола производят с помощью ручного вибрографа ВР-1.

После окончания опытов 1-я и 2-я, 3-я и 4-я бригады сводят попарно результаты своих опытов и строят общие графики, анализируя которые, делают выводы о влиянии вибрационной обработки на процесс газообразования в газобетонной или в газосиликатной смесях, освещая и технико-экономическую сторону вопроса.

Для установления времени вибрационной обработки газобетонных или газосиликатных масс строят дифференцированный график, откладывая по оси абсцисс вре-

Dv „

Мя в минутах, а по оси ординат величину--------- Этот

FlfU •

График показывает, сколько газа выделяется в массе за данную минуту. Дифференцирование можно производить графически по кривой скорости газовыделения и аналитически, пользуясь табличными данными. Типичные графики, характеризующие процесс газовыделения в газобетонных смесях, показаны на рис. 56 (/ — вибровспучивание; II — обычное вспучивание). На кривой, полученной в результате дифференцирования кривой газовыделения, легко обнаружить область, которая характеризует наиболее интенсивное выделение газа в массе. Значения времени, ограничивающие эту область (ті и т2), и будут являться рекомендуемым началом и концом вибрационной обработки данной массы, считая от момента введения в массу газообразователя (ПАК-3).

Лабораторное оборудование и приборы: 1. Виброплощадка лабораторная с регулируемой амплитудой. 2. Виброграф ручной (ВР-1). 3. Газометрический прибор. 4. Весы аналитические (А-200). 5. Весы технические (T-200). 6. Секундомер. 7. Чаша сферическая с лопаткой для приготовления массы. 8. Мерная посуда.