ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Определение средней и насыпной плотности

Под средней плотностью материалов понимают отношение массы образца в сухом состоянии к его объему. Для материалов, представляющих собой куски различной крупности (сыпучие материалы), применяют понятие насыпной плотности, представляющей собой отношение массы материала в насыпном состоянии к его объему.

Все основные свойства теплоизоляционных материалов связаны с их пористостью, но самую непосредственную связь с пористостью имеет средняя (насыпная) плотность. Знание этой характеристики позволяет судить о теплозащитных свойствах теплоизоляционного материала. По величине средней плотности теплоизоляционные материалы делят на марки: 15, 25, 35, 50, 75, 100, 125, 175, 200, 225, 250, 300, 350, 400, 450, 500, 600.

Маркой считают наибольшее значение средней плотности в пределах одного из вышеприведенных интервалов. Например, материал со средней плотностью 310 кг/м3 относят к марке 350, со средней плотностью 27 кг/мч — к марке 35 и т. п.

Все теплоизоляционные материалы можно разделить на три группы: жесткие (штучные теплоизоляционные материалы, выпускаемые в виде изделий определенной заданной формы), гибкие (в виде крупноразмерных матов, матрацев и т. п.) и рыхлые (минеральная и стеклянная вата, вспученные перлит и вермикулит, стекло - пор).

Методы определения средней (насыпной) плотности различных видов теплоизоляционных материалов в значительной мере отличаются друг от друга.

Определение средней плотности жестких теплоизоляционных материалов осуществляют измерением линейных размеров и взвешиванием самих изделий или измерением и взвешиванием образцов, выпиливаемых, высверливаемых или вырезаемых из различных частей изделий. При этом обычно образцы предварительно высушивают при температуре 105—110° С. Средняя плотность (кг/м3)

Pep=m/V,:

Где M — масса образца или изделия, кг; V—объем образца или изделия, м3.

При определении средней плотности изделия в естественно влажном состоянии применяют формулу

M_____

Рвл — V(1 +0,01 Wa)'

Где Wa — абсолютная влажность материала, по массе, %.

Размеры образцов и изделий находят с помощью металлического измерительного инструмента (линейки, штангенциркуля). Длину и ширину изделий измеряют не менее чем в трех местах — у краев и в середине, А толщину в пяти-шести местах. Например, толщину фибролитовых плит измеряют в шести точках; на расСтоянии 100 мм от каждого края и в двух местах по

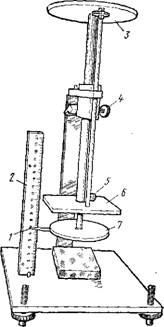

Продольной осевой линии плиты. Измерение толщины может производиться штангенциркулем или специальным прибором — толщиномером (рис. 7). Толщиномер применяют^ для измерения толщины торфяных, жестких минераловатных и теплоизоляционных древесноволокнистых плит. Точность измерения толщины плит при использовании штангенциркуля и толщиномера составляет 0,1 мм, а при использовании линейки—1 мм.

|

|

Рис. 7. Толщиномер: Рис. 8. Прибор для определе-

/ — игла с делениями; 2 — ния толщины эластичных мате - трубка; з — спорный диск риалов под нагрузкой.

Объем образца или изделия вычисляют как среднюю арифметическую величину всех проведенных измерений.

|

|

Среднюю плотность партии материала вычисляют как среднюю арифметическую величину не менее, чем трех определений. При этом взвешивание образцов hpo - изводят с точностью до 0,1 г, а изделий — до 1 г.

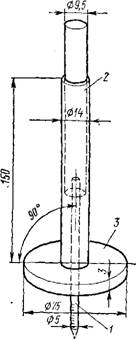

Определение средней плотности гибких теплоизоляционных материалов ведут следующим образом. Из разных мест каждого из трех полотнищ войлока, отобранных для испытаний, вырезают по три образца размером 100 X 100 мм. Взвешенный с точностью до 0,01 г образец укладывают на основание специального прибора (рис. 8) [1]. Пластинку 7 массой 0,5 кг подводят вплотную к пластинке 6 и закрепляют винтом 5. Затем пластинки 7 я 6 опускают вниз, не доводя нижнюю поверхность пластинки 7 на 1—2 см до поверхности образца, и закрепляют их винтом 4. Ослабив винт 5, опускают пластинку 7 на поверхность образца, оставляют ее в этом положении 5 мин, после чего с помощью стрелки I производят отсчет по шкале 2 и определяют толщину образцов войлока под давлением 0,0005 МПа. Подвижная пластина 3 используется и при других испытаниях минераловатных изделий.

Средняя плотность войлока (кг/м3)

Т.'

Рср_ 7(1 +0,01 W)'

Средняя плотность партии войлока будет характеризоваться средней арифметической величиной девяти определений (девять образцов из трех изделий).

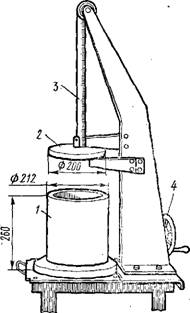

Средняя (насыпная) плотность рыхлых теплоизоляционных материалов волокнистого строения зависит от многих факторов. Например, на среднюю плотность минеральной ваты оказывает влияние толщина волокон, количество «корольков» (стекловидных невытянувших - ся в волокна включений шаровидной или грушевидной формы размером более 0,25 мм), степень уплотнения ваты. Для получения сравнимых результатов среднюю плотность волокнистых материалов определяют под постоянным давлением. Например, среднюю плотность минеральной ваты определяют в специальном приборе (рис. 9) под давлением 0,002 МПа. С этой целью берут пять навесок ваты по 0,5 кг каждая. Взвешивание производят с точностью до 1 г. Вата для каждой навески отбирается как средняя проба (из пяти упаковочных мест отбирают по 0,5 кг ваты).

|

Рис. 9. Прибор для определения Рис. 10. Пе- Средней плотности рыхлых (волок - сочный объ - нистых) теплоизоляционных мате - емомер - риалов |

|

І |

|

ЖВ |

|

Массу, определяют среднюю плотность. Среднюю плотность данной партии ваты вычисляют как среднее арифметическое значение по результатам пяти определений. Насыпную плотность зернистых и порошкообразных теплоизоляционных материалов определяют путем взвешивания их в мерных сосудах. Размеры мерного сосуда в зависимости от размеров зерен материала выбирают По табл. 1. |

Навеску ваты слоями укладывают в металлический цилиндр 1. Сверху на вату с помощью подъемного устройства 4 опускают металлический диск 2 массой 7 кг, что соответствует давлению на вату 0,002 МПа. Под нагрузкой вату выдерживают 5 мин и затем определяют высоту слоя ваты с помощью шкалы, нанесенной на стержне 3. Вычисляют объем ваты и, зная ее

|

Таблица 1

|

Материал в сосуд засыпают с высоты 5 см с помощью воронки или лотка до образования конуса. Избыток материала снимают металлической линейкой без уплотнения. Сосуд, масса которого известна, с материалом взвешивают с точностью до 1 г и по известной формуле определяют насыпную плотность материала.

Среднюю плотность кусков (зерен) рыхлого теплоизоляционного материала (например, перлитового щебня, керамзитового гравия и т. п.) определяют с помощью песочных объемомеров или погружением в мерные цилиндры, заполненные водой.

При использовании песочного объемомера (рис. 10) зерно испытуемого материала помещают внутрь прибора. Объем зерна будет равен разности между уровнями песка в приборе с образцом и без него.

Более точно объем куска (зерна) материала можно измерить при погружении его в воду, т. е. по объему вытесненной им воды. С этой целью высушенный ДО постоянной массы и предварительно взвешенный с точностью до 0,1 г образец парафинируют (покрывают тонким слоем расплавленного парафина), а затем погружают в воду, находящуюся в мерном цилиндре. Как правило, средняя плотность кусков пористых материалов ниже плотности воды, поэтому полное погружение образца достигается с помощью металлического диска, объем которого известен. Объем образца вычисляют по количеству вытесненной им воды. При этом учитывают объем металлического диска и парафина. Объем парафина

Где т — масса парафина, нанесенного на образец, г; 0,93 — плотность парафина, г/см3.

Зная объе. м образца и его массу, подсчитывают среднюю плотность данного куска. Для определения средней плотности «в куске» партии материала производят несколько десятков определений и вычисляют среднюю арифметическую величину.

Определение средней плотности текучих формовочных масс (растворных смесей, пеномасс, шликеров) осуществляют для контроля технологических процессов при производстве тех или иных теплоизоляционных материалов. Это, например, требуется при изготовлении изделий из ячеистых бетонов, из пенокерамических или Известково-кремнеземистых масс, и т. п.

Среднюю плотность смесей, находящихся в жидко - текучем состоянии, определяют в цилиндрическом сосуде емкостью 1 л. Сосуд наполняют испытуемой смесью, избыток смеси срезают шпателем или металлической линейкой и взвешивают сосуд с массой с точностью до 1 г. Вычитая из общей массы массу' сосуда, узнают массу смеси. Плотность смеси вычисляют как среднее арифметическое по результатам двух измерений.

Если испытывают смесь с малой подвижностью (до 6 см), то ее уплотняют на вибростоле в течение 30 с Или на встряхивающем столике, производя 120 ударов (встряхиваний). В этом случае на сосуд сверху надевают специальную насадку, позволяющую заполнять мерный сосуд с некоторым избытком. После уплотнения насадка снимается, а избыток смеси удаляется метал» лической линейкой.

Определение средней плотности мастичных материалов. Отобранную пробу материала затворяют водой до нормальной (рабочей) консистенции, которую определяют с помощью стандартного конуса. Нормальная консистенция раствора соответствует глубине погружения конуса на 100+10 мм. Затем в специальные формы, предварительно очищенные и смазанные, размером 200 X 50 X 25 мм укладывают испытуемую смесь, уплотняя ее в углах формы кончиком ножа и заглаживая поверхность ножом или шпателем заподлицо с бортами формы.

Заполненные формы помещают в сушильный шкаф, где образцы высушивают до постоянной массы, затем Их вынимают из форм и отшлифовывают.

Полученные образцы измеряют с точностью до 0,1 мм, взвешивают с точностью до 0,1 г и вычисляют среднюю плотность, кг/м3,

Рср=^М000,

Где тс — масса сухого образца, г; V — объем образца, См3.