Прогрессивные технологии сооружения скважин

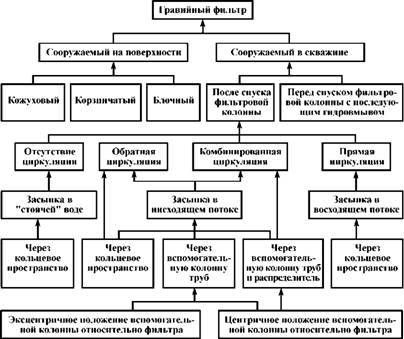

КЛАССИФИКАЦИЯ СПОСОБОВ СООРУЖЕНИЯ ГРАВИЙНЫХ ФИЛЬТРОВ В СКВАЖИНЕ

Рациональный способ сооружения гравийного фильтра в скважине выбирается исходя из необходимости получения обсыпки высокого качества с заданными параметрами при определенных условиях проведения работ и минимуме затрат. Разнообразие природных горно-геологических и гидрогеологических факторов, конструкций скважин, их назначения, способствовало разработке принципиально различных способов сооружения гравийных фильтров в скважине, каждый из которых имеет свои преимущества, недостатки и рациональные области применения (рис. 8.10).

|

Рис. 8.10. Классификация способов сооружения гравийных фильтров 397 |

Гравийные фильтры могут сооружаться либо на поверхности перед спуском фильтровой колонны в скважину, либо в скважине после установки каркаса фильтра. К основным типам гравийных фильтров, сооружаемых на поверхности, относятся кожухо - вые, корзинчатые и блочные конструкции. Наиболее важным преимуществом конструкций гравийных фильтров, сооружаемых на поверхности, — возможность формирования вокруг каркаса фильтра гравийного слоя высокого качества с заданными параметрами при постоянном визуальном контроле. При этом исключается вероятность проявления таких часто встречающихся на практике осложнений, как расслоение гравия в вертикальном сечении фильтра, образование открытых каналов и пустот. Существенно уменьшается доля инородных примесей, поступающих в гравийный фильтр до освоения скважины, от объема которых зависит сопротивление гравийного слоя, а следовательно и его качество.

Наряду с очевидными преимуществами гравийных фильтров, сооружаемых на поверхности, они характеризуются и существенными общими недостатками, значительно сужающими рациональную область их применения. Установка в скважине блочных, кожуховых и корзинчатых конструкций вызывает необходимость бурения скважины большого диаметра. Диаметр бурения скважины D0 выбирают с учетом диаметра каркаса фильтра, толщины гравийного слоя и требуемого для безопасной установки зазора между фильтром и стенками скважины

D0 = D^ + 2(S + Д S), (8.11)

Где Dф - диаметр каркаса фильтра; S - толщина гравийного слоя; ДS — зазор между фильтром и стенками скважины.

Рекомендуется обеспечивать зазор между стенками скважины и фильтром не менее 10 мм. Если толщину гравийного слоя принять равной 50 мм и более, то из выражения (8.11) получим, что диаметр бурения на 120-150 мм превысит диаметр каркаса фильтра. Отмеченное обстоятельство вызывает необходимость крепления скважины до кровли водоносного пласта обсадной колонной, диаметр которой, как правило, на 150—180 мм превышает диаметр фильтра. В табл. 8.12 приведены рекомендуемые диаметры вскрытия водоносного пласта и обсадных труб, закрепляющих скважину до кровли водоносного пласта для типовых диаметров каркасов фильтра при установке блочных, корзинчатых и кожуховых конструкций.

Установка в скважине блочных, корзинчатых и кожуховых фильтров (см. табл. 8.12) требует дополнительных затрат на бу - 398

|

Таблица 8.12

|

Рение скважины и ее крепление до кровли водоносного пласта значительно большего диаметра, чем предусмотрено в типовых конструкциях гидрогеологических скважин. С увеличением глубины залегания водоносного пласта затраты на сооружение скважины перед установкой гравийных фильтров, формируемых вокруг каркасов на поверхности, резко возрастают и при определенных условиях обусловливают их экономическую непригодность. В этой связи рациональную область применения гравийных фильтров, сооружаемых на поверхности, следует ограничить скважинами большого диаметра и малой глубины. Обычно это скважины, пробуренные ударно-канатным способом глубиной до 50 м или вращательным способом с обратной промывкой глубиной до 200 м с конечным диаметром 0,346-0,445 м и более. Сложность установки сооружаемых на поверхности конструкций гравийных фильтров в скважинах, пробуренных наиболее распространенным вращательным способом с прямой промывкой, объясняется необходимостью использования при сооружении бурового и насосного оборудования повышенной мощности, которым гидрогеологическая служба практически не комплектуется.

Конструкции гравийных фильтров, сооружаемые на поверхности, отличаются по способу закрепления гравийного слоя относительно каркаса. Слой гравийных частиц в кожуховом фильтре закрепляется относительно каркаса с помощью специального кожуха. Функцию кожуха обычно выполняет сетка галунного или

399

Квадратного плетения, обмотанная вокруг каркаса таким образом, чтобы выдержать равномерный зазор между сеткой и каркасом фильтра по высоте и радиусу. На 30-40 мм под нижними отверстиями каркаса фильтра устанавливается фланец, к которому жестко закрепляется сетка. Наружный диаметр фланца на 810 мм должен превышать диаметр кожухового фильтра с учетом его безопасной установки в скважине. Фланцы устанавливаются на каркасе с шагом, соответствующим ширине сетки. Заполнение кольцевого пространства между сеткой и каркасом осуществляется через верхний торец фильтра, который после уплотнения гравийного материала жестко прикрепляется к каркасу на 3040 мм выше его верхних отверстий. Жесткое закрепление сетки на каркасе может осуществляться хомутами. Однако при таком закреплении сложнее сохранить целостность фильтра в процессе его установки в скважину.

Кожуховые фильтры с предохранительной сеткой широко использовались в Кировском СУ НПО Спецпромстрой и Союз - гипроводхозе. Недостатки таких фильтров — их повышенное гидравлическое сопротивление, обусловленное сеткой. Кроме этого, в процессе эксплуатации такие фильтры склонны к быстрому зарастанию из-за ускоренного осаждения железа, содержащегося в подземных водах, на поверхности латунных сеток вследствие электрохимической реакции. В процессе спуска кожуховые фильтры могут деформироваться, что приводит к образованию неравномерного по толщине гравийного слоя, а иногда и к формированию открытых каналов и пустот, оголению некоторых отверстий каркаса, их непосредственному контакту с песком водоносного пласта, и как следствие — к пескованию скважины в процессе эксплуатации.

В корзинчатых фильтрах гравийный слой удерживается около отверстий каркаса под влиянием сил тяжести. У каждого ряда отверстий каркаса устанавливаются специальные корзинки, которые жестко крепятся к каркасу ниже отверстий и имеют открытый торец выше отверстий. На поверхности через открытый торец в корзинки засыпают гравий, который под действием сил тяжести удерживается в процессе спуска фильтровой колонны. Корзинчатые фильтры, как правило, имеют сложную и ненадежную конструкцию, которая при спуске фильтра разрушается, что приводит к высыпанию части гравия из корзинок, неравномерному экранированию каркаса фильтра гравием относительно песка водоносного пласта. Все это свидетельствует о неудовлетворительном качестве фильтра. Корзинчатые конструкции вследствие отмеченных недостатков практически не нашли применения в практике. 400

В блочных конструкциях гравийных фильтров предусматривается закрепление гравийного слоя относительно каркаса и частиц друг с другом с помощью различных клеев. Блочные конструкции чаще применяются в практике, чем кожуховые и корзинчатые. Гравийный материал склеивают на поверхности в кольцевые блоки, которые затем надевают на каркас и жестко прикрепляют к нему с помощью клея или фланцев. Основное требование к блочным фильтрам — надежность применяемых клеев, обусловливающих целостность фильтрационной поверхности и эффективность эксплуатации в целом.

В качестве материала, скрепляющего зерна гравия, используют обычно клеи типа БФ и эпоксидные смолы. Несмотря на обилие клеев, пока не существует рецептуры, обеспечивающей гарантированное сохранение фильтрационной поверхности в процессе транспортировки к месту работ и спуска в скважину. Блочные фильтры боятся ударных нагрузок, которые вызывают разрушение структуры блоков. Следовательно, при использовании блочных гравийных фильтров необходимо предъявлять специальные требования к процессу транспортировки блоков и спуску фильтров, что значительно удорожает работы.

Кроме этого, блочные фильтры имеют меньшую проницаемость и большее гидравлическое сопротивление, чем просто слой гравия данной толщины определенного гранулометрического состава. Это объясняется тем, что часть пор заполняется клеем, формируются тупиковые поры. Эффективная пористость гравийного слоя уменьшается за счет либо полного перекрытия целого ряда фильтрационных каналов клеем, либо их сужения. Эксплуатационные характеристики такого фильтра значительно ниже возможных значений даже при условии сохранения целостности фильтрационного слоя в процессе транспортировки и спуска. Очевидно, что при формировании блочных фильтров гранулометрический состав гравия должен выбираться по методике, отличной от традиционного подхода к подбору гравия. Коэффициент межслойности таких конструкций должен превышать рекомендуемые коэффициенты межслойности для гравийных фильтров. К сожалению, научно обоснованных рекомендаций по этому вопросу нет.

В скважине гравийные фильтры могут сооружаться либо до, либо после установки фильтровой колонны. Метод гидровмыва был разработан в США в 50-х гг. нашего столетия. В нашей стране большой вклад в разработку и рекламу этого способа сооружения гравийного фильтра внес И. А. Сергиенко. После крепления скважины водоносный пласт вскрывается. Проводят геофизические исследования. На основании анализа результатов

401

Определяют интервал установки фильтра, который при необходимости может быть расширен до нужного диаметра расширителем.

В интервал водоносного пласта подают гравий. Последний может подаваться с поверхности или через ствол скважины, или через вспомогательную колонну, спущенную внутрь скважины до забоя и представленную, как правило, бурильными трубами. После засыпки в скважину расчетного объема гравия начинают спуск фильтровой колонны. Для этого в башмаке фильтра монтируют обратный клапан с внутренним переходником на бурильные трубы. Бурильные трубы на поверхности соединяются с башмаком фильтра. Спуск фильтровой колонны осуществляют с помощью бурильных труб. При достижении башмаком фильтра уровня намытого в скважину гравия, в бурильные трубы на поверхности с помощью бурового насоса подают промывочную жидкость, которая через обратный клапан в башмаке фильтровой колонны поступает в скважину. Таким образом, в скважине создают прямую циркуляцию. Струя жидкости при выходе из отверстия башмака разуплотняет гравийный материал, что способствует углублению фильтровой колонны, или ее гидровмыву в гравий.

Рекомендуется в процессе вмыва колонны обеспечивать такие расходы промывочной жидкости, которые приводят гравийный материал в состояние кипящего слоя, широко известного в химической технологии. При создании кипящего гравийного слоя фильтровая колонна быстро погружается в скважину без нарушения фильтрационного покрытия фильтра.

Следует заметить, что согласно теории кипящего и фонтанирующего слоев, формирование рекомендуемой структуры сложения гравийных частиц происходит в три этапа: фонтанирующий слой, кипящий слой и поршневой режим. Переход от одного этапа к другому происходит при увеличении скоростей восходящего потока. Если принять во внимание, что скорости восходящего потока в скважине в интервале гидровмыва существенно изменяются вследствие различных диаметров скважины в интервале отстойника, водоносного пласта и обсадной колонны, кавер - нообразования, то можно предположить, что по высоте фильтра будут наблюдаться фонтанирующий и кипящий слои и поршневой режим.

Фонтанирующий слой возникает при относительно малых скоростях восходящего потока, которые имеют место в расширенном и наиболее обводненном интервале водоносного пласта. Фонтанирующий слой представляет собой отдельные вертикальные каналы, окруженные относительно равномерным разуплот - 402 Ненным слоем гравийных частиц. Промывочная жидкость в интервале фонтанирующего слоя поднимается только по открытым каналам и пустотам, а в зоне гравийных частиц восходящая фильтрация отсутствует. Часть гравийных частиц из открытых каналов выносится из фонтанирующего слоя.

Кипящий слой возникает при больших скоростях восходящего потока, чем фонтанирующий слой. Кипящий слой формируется обычно в интервале обсадной колонны и водоносного пласта, не подлежащего расширению и представляет собой сочетание большого числа пустот, окруженных разуплотненным гравийным материалом. В процессе формирования пустот часть гравийных частиц из кипящего слоя выносится.

Поршневой режим возникает при больших скоростях движения потока промывочной жидкости, недостаточных для выноса всего гравия из скважины. При таком режиме нарушается сплошность гравийного фильтра в вертикальной плоскости, образуются большие пустоты, захватывающие все поперечное сечение кольцевого пространства скважины. Поршневой режим возникает в наиболее суженных участках скважины.

Структура гравийного фильтра после гидровмыва колонны как в интервале кипящего и фонтанирующего слоев, поршневого режима не удовлетворяет требованиям, предъявляемым к компактности и равномерности укладки гравия вокруг каркаса из-за обилия открытых каналов и пустот. При эксплуатации фильтра в начальный момент пустоты и открытые каналы заполняются песком водоносного пласта и скважина пескует. В целях устранения пустот и открытых каналов и придания гравийному фильтру свойств, обеспечивающих его пригодность к эксплуатации, после гидровмыва и перед откачкой следует принудительно уплотнить гравий. Уплотнение можно осуществлять передачей на фильтр вибрационных нагрузок. Метод гидровмыва фильтровой колонны в предварительно доставленный на забой гравий используется преимущественно для оборудования геотехнологических скважин.

В практике часто применяют методы сооружения гравийных фильтров в скважине после установки фильтровой колонны. Эти фильтры имеют высокую водозахватную поверхность при относительно малых диаметрах бурения, а при рациональной технологии доставки гравия в интервал формирования обсыпки — и высокое качество, обеспечиваемое равномерной, компактной укладкой гравийных зерен вокруг каркаса, минимизацией попадания в фильтр инородных примесей.

В некоторых случаях при выборе технологии сооружения гравийного фильтра ориентируются на максимально возможную

403

Простоту проведения технологических операций. С этим связано распространение способа засыпки гравия при отсутствии циркуляции в скважине. Гравий подается вручную в кольцевое пространство, вследствие чего в скважину попадает большое количество инородных примесей, значительно ухудшающих фильтрационные характеристики гравийного фильтра.

Гравийный материал, засыпаемый в скважину, часто не достигает зоны установки фильтра из-за пробкообразования. Поэтому в зоне фильтра образуются открытые каналы и пустоты, наличие которых способствует повышенному выносу песка из скважины в процессе эксплуатации. Кроме того, вследствие различной гидравлической крупности гравия частицы различных размеров и формы имеют различные скорости свободного осаждения, что при ручной подаче гравия в скважину приводит к сильному расслоению фильтра. Недостатки технологии засыпки гравия при отсутствии циркуляции свидетельствуют о нецелесообразности применения данного способа при сооружении гравийных фильтров в скважинах глубиной более 30 м.

В целях предупреждения попадания в зону фильтра некондиционных примесей была разработана технология засыпки гравия в восходящем потоке жидкости. Значительный вклад в разработку этой технологии в нашей стране внесли работы М. Г. Оноприенко. При определенных скоростях восходящего потока в кольцевом пространстве в зону фильтра осаждаются частицы расчетного размера, а частицы меньшего диаметра либо зависают, либо удаляются из скважины.

Как показала практика, при засыпке в восходящем потоке сложно обеспечить надежную доставку гравия в зону фильтра. Гравийные частицы зависают на направляющих фонарях, местах перехода на другой диаметр бурения, стенках скважины и фильтра, образовывая пробки, которые препятствуют равномерному осаждению частиц в кольцевом пространстве, что значительно усложняет дальнейшее проведение работ. Гравийные пробки не разрушаются в ламинарном восходящем потоке, возникающем при скоростях не более 0,15 м/с. Такие пробки образуют устойчивые структуры, ликвидация которых требует дополнительных затрат времени и средств.

Засыпка гравия в восходящем потоке — процесс длительный и при оборудовании фильтра в неустойчивых коллекторах увеличивается возможность обрушения стенок скважины, что приводит к перемешиванию частиц песка и гравия, а также резкому снижению проницаемости гравийного фильтра. Большие затраты времени на транспортировку гравия в зону фильтра вызывают сильное расслоение частиц в процессе засыпки, что приводит к 404 Образованию слоистого гравийного фильтра, часть которого в процессе эксплуатации работает неэффективно.

Теоретические исследования, проведенные автором, показали, что предупредить пробкообразование и расслоение гравия в процессе закачки в восходящем потоке можно при использовании частиц, имеющих форму, близкую к сферичной (коэффициент сферичности более 0,76). Отсутствие хорошо окатанного однородного гравия на практике ограничивает использование технологии засыпки в восходящем потоке.

Закачка гравия в нисходящем потоке через кольцевое пространство позволяет уменьшить его расслоение за счет снижения времени транспортировки в зону фильтра по сравнению со способом засыпки в восходящем потоке. Однако при установке фильтра на 50 м и более, расслоение проявляется в значительной степени. Это связано со сложностью обеспечения высоких скоростей нисходящего потока в кольцевом пространстве (обычно 0,1—0,15 м/с) из-за отсутствия высокопроизводительного насосного оборудования.

Как показали опыты и теоретические исследования, частицы гравия неправильной формы стремятся двигаться в пристенной области, а в некоторых случаях прижимаются к стенкам скважины и эксплуатационной колонны, что способствует пробкообра - зованию. При ликвидации гравийных пробок необходимо обеспечить пульсирующую подачу жидкости в скважину, а это приводит к обрушению стенок скважины в процессе закачки. Кроме указанных недостатков, при закачке гравия в нисходящем потоке через кольцевое пространство с целью исключения попадания в зону фильтра инородных примесей следует обеспечить тщательную очистку стенок скважины перед закачкой.

Способ сооружения гравийных фильтров при транспортировке смеси через кольцевое пространство скважины от устья к забою в нисходящем потоке широко используется при оборудовании нефтяных и газовых скважин, склонных к пескованию. В отличие от гидрогеологических и водозаборных скважин, оборудуемых по данной технологии, в газовой и нефтяной отрасли гравийную смесь в кольцевое пространство скважины подают не вручную, а закачивают под давлением высокопроизводительным насосным оборудованием, как правило, несколькими спаренными цементировочными агрегатами. За счет большой подачи насосного оборудования обеспечиваются высокие скорости нисходящего потока гравийной смеси в кольцевом пространстве скважины, обусловливающие турбулентный режим движения и предупреждение пробкообразования.

Высокие скорости движения гравийной смеси приводят к

405

Возникновению больших гидравлических потерь и как следствие — к большим давлениям закачки и интенсификации поглощения. При высоких скоростях движения смеси увеличивается объем попадаемых в интервал формирования фильтра инородных примесей, значительно ухудшающих его фильтрационные характеристики.

Следует отметить, что применение способов сооружения гравийных фильтров при транспортировке смеси через кольцевое пространство скважины значительно осложняет, а иногда и исключает возможность установки каркасов фильтра впотай. При оборудовании глубоких скважин это приводит к значительному удорожанию работ за счет необходимости вывода фильтровой колонны к устью.

Способы сооружения гравийного фильтра при отсутствии циркуляции в восходящем и нисходящем потоках через кольцевое пространство не обеспечивают надежной подачи гравия в зону фильтра при глубине гидрогеологических скважин более 50 м. В некоторых производственных организациях используют способ закачки гравия через вспомогательную колонну труб. При этом в кольцевое пространство скважины до забоя спускают колонну бурильных или насосно-компрессорных труб, через которые гравий подается в зону фильтра. Скорости движения гравийной смеси в трубах при закачке должны превышать 3 м/с во избежание появления гравийных пробок, возникающих в результате ламинарного режима. Благодаря высоким скоростям движения гравийной смеси расслоения в процессе закачки практически не наблюдается. Закачка гравия через вспомогательную колонну труб позволяет значительно упростить механизацию подачи гравия в скважину на поверхности. Для подачи гравия в струю жидкости используют обычные гидравлические смесители эжек- торного типа.

Основной недостаток закачки через вспомогательную колонну труб — неравномерное осаждение части гравия вокруг поверхности фильтра-каркаса. Часть отверстий фильтра остается непере - крытой гравием и контактирует непосредственно с песком коллектора, что приводит к длительному пескованию скважины. Увеличение диаметра водоприемной каверны по отношению к диаметру каркаса фильтра и центрированная установка фильтровой и эксплуатационной колонн в скважине не позволяют избежать неравномерного осаждения гравия вокруг каркаса фильтра, что делает данную технологию неэффективной при любых условиях проведения работ.

С целью обеспечения надежной доставки гравия в зону продуктивного пласта и его равномерной укладки вокруг каркаса 406

Таблица 8.13

|

Основные преимущества |

|

Основные недостатки |

Способ сооружения гравийного фильтра

|

Примечание |

Рациональные области применения

Гидропромыв фильтровой колонны в предварительно закачанный на забой гравий

Сооружение гравийного фильтра при транспортировке гравия в интервал водоносного пласта через кольцевое пространство при отсутствии циркуляции

Упрощение технологического процесса доставки гравия на забой

Упрощение технологического процесса сооружения гравийного фильтра

Формирование в гравийном слое большого числа пустот и открытых каналов, сложность центрированной установки фильтровой колонны, возможность нарушения фильтрационной поверхности каркаса фильтра при гид- ровмыве, необходимость использования насосного оборудования повышенной мощности при расширении скважины в интервале водоносного пласта. Сложность установки фильтровой колонны впотай

Сложность обеспечения надежной доставки гравия в интервал формирования обсыпки, рыхлое сложение частиц гравия в фильтре, повышенная вероятность возникновения в гравийном слое открытых каналов и пустот и пескования. Невозможность оборудования

В скважинах без расширения в интервале водоносного пласта глубиной, как правило, не более 100 м. Оборудование скважин с одной секцией фильтровой колонны длиной не более 10-15 м при использовании в качестве каркаса перфорированной трубы или проволочного фильтра с усиленным креплением проволоки. Фильтровая колонна с выводом на поверхность

Одноколонные конструкции скважин с большим кольцевым зазором между фильтровой и обсадной колоннами глубиной не более 30 м. Преимущественно скважины, пробуренные ударно-канатным способом. Сооружение многослойных гравийных фильт-

Применение способа может быть рекомендовано только при обязательном проведении работ по принудительному уплотнению гравийного фильтра перед откачкой

Целесообразно перед откачкой проведение работ по принудительному уплотнению гравийного фильтра с целью повышения его качества

|

Продолжение табл. 8.13

|

Сооружение гравийного фильтра при транспортировке гравия в интервал водоносного пласта через кольцевое пространство в нисходящем потоке

Сооружение гравийного фильтра при транспортировке гравия в интервал водоносного пласта через вспомогательную колонну труб, опущенную в кольцевое пространство скважины

Простота выполнения технологических операций в скважинах, пробуренных вращательным способом с обратной промывкой и гидротранспортом керна

Относительная простота выполнения технологических операций в скважинах, пробуренных с промывкой

Сложность обеспечения надежной доставки гравия в интервал формирования обсыпки при малых скоростях нисходящего потока, сложность сохранения герметичности обсадных труб, особенно при больших глубинах и диаметрах скважин. Попадание в гравийном слое большого объема инородных примесей. Невозможность оборудования гравийными фильтрами нескольких интервалов водоносного пласта или нескольких водоносных пластов. Сложность установки фильтровой колонны впотай. Расслоение при больших глубинах скважины

Невозможность создания равномерной обсыпки со всех сторон каркаса фильтра, обрушение стенок скважины в интервале водоносного пласта, перемешивание песка с гравием, снижение качества фильтра

Скважины, как правило, глубиной до 50 м при малых скоростях нисходящего потока и скважины глубиной до 200 м при больших скоростях нисходящего потока, пробуренные с обратной промывкой или гидротранспортом керна. Скважины, оборудованные фильтровой колонной, выведенной на поверхность

Закачка гравия в воронку бесфильтровой скважины

Перед закачкой скважину необходимо промыть при расходе, превышающем расход закачки гравийной смеси

После намыва фильтра необходимо прину

Дительно уплотнить гравий, выполнение с целью предотвращения обрушения стенок скважины целесообразно вести при больших репрессиях на пласт, создаваемых подливом воды в кольцевое пространство скважины или другими способами

|

Продолжение табл. 8.13

|

Фильтра была разработана технология засыпки при комбинированной циркуляции, согласно которой гравий подается к зоне установки фильтра по колонне бурильных труб, спущенных внутрь эксплуатационной колонны. Непосредственно над фильтром гравийная смесь через распределительный узел подается в кольцевое пространство скважины и частицы гравия равномерно укладываются вокруг каркаса.

Освобожденная жидкость-носитель проходит через отверстия фильтра и по водоподъемной колонне, через специальные отверстия распределительного узла и кольцевое пространство скважины в восходящем потоке поднимается к устью. Сооружение гравийных фильтров методом комбинированной циркуляции обеспечивает наиболее качественное формирование гравийного слоя, хотя и требует применения специальных технических средств. Необходимо отметить, что практически все ведущие зарубежные фирмы используют эту технологию для оборудования гидрогеологических, водозаборных, геотехнологических, нефтяных и газовых скважин.

Первые разработки и внедрение в этом направлении в нашей стране осуществили специалисты ПСО «Востокбурвод» Г. П. Квашнин, А. И. Деревянных и др. Эта технология все шире начинает использоваться при оборудовании наиболее сложных объектов в геологической, нефтяной, газовой и строительной отраслях. Дальнейшее повышение качества сооружения скважин в условиях пескопроявления связано с широким внедрением технологии сооружения гравийных фильтров при комбинированной циркуляции, поэтому эту технологию необходимо детально рассмотреть. В табл. 8.13 представлены основные преимущества, недостатки и рациональные области применения различных способов сооружения гравийных фильтров.