Прогрессивные технологии сооружения скважин

ОСОБЕННОСТИ ПРОМЫВКИ СКВАЖИН ПРИ РАСШИРЕНИИ

В процессе расширения в скважине формируется каверна диаметром, превышающим диаметр пилот-ствола. Обычно мощность насосного оборудования не позволяет создать в стволе диаметром 400 мм и более скорости восходящего потока, необходимые для выноса шлама или частиц песка. Поэтому при расширении формируемая каверна почти не очищается от выбуренной породы, что приводит к ее обрушению в интервал отстойника и нижние сечения фильтра. После формирования расширения в верхней части продуктивного интервала дальнейшее расширение или углубление ствола под отстойник существенно осложняется.

Существующие традиционные схемы расширения предусматривают разрушение кольцевого забоя от верхней границы продуктивного интервала и нижней при прямой циркуляции промывочной жидкости. При таком сочетании направлений перемещения инструмента и движения потока промывочной жидкости шлам должен выноситься через расширенную каверну. Характерно, что при условии поддержания требуемых скоростей восходящего потока в расширенной зоне с увеличением начального диаметра ствола в два раза расход промывочной жидкости нужно увеличивать примерно на порядок. Поддержать заданные режимы промывки при расширении можно за счет увеличения мощности насосного оборудования. Однако такой путь неэкономичен вследствие использования высокопроизводительного насосного оборудования на ограниченных режимах в течение основного времени бурения скважин.

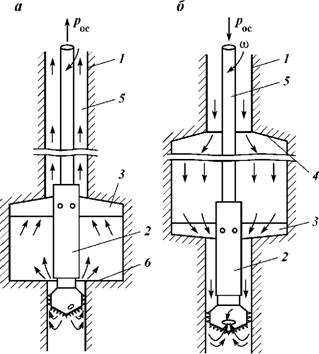

Автором предложена технология, обеспечивающая качественную очистку ствола от шлама при расширении. Суть технологии сводится к тому, что направление перемещения расширителя при работе должно совпадать с направлением движения потока очистного агента в кольцевом пространстве скважины. При прямой промывке расширитель необходимо перемещать, разрушая забой от нижней к верхней границе продуктивного интервала, а при обратной циркуляции - наоборот (рис. 4.50).

В скважину 1 спускают расширитель 2 с раздвижными поро - доразрушающими органами 3. Скважину 1 промывают при обратной или прямой циркуляции, в зависимости от типа применяемого насосного и устьевого оборудования, типа расширителя 2 и др. При обратной промывке или продувке скважины 1 расширитель 2 фиксируют у верхней границы интервала расширения 4, которая обычно совпадает с кровлей продуктивного пласта. Расширитель 2 забуривают, после чего инструмент подают в

|

Рис. 4.50. Расширение скважины при прямой (я) и обратной (б) промывке |

Направлении, совпадающим с направлением движения очистного агента в кольцевом пространстве 5 скважины 1.

При прямой промывке или продувке скважины 1 расширитель 2 фиксируют у нижней границы интервала расширения 6, которая обычно совпадает с подошвой продуктивного пласта. Осуществляют забурку расширителя 2, после чего инструмент подают к устью скважины 1, т. е. в направлении, совпадающем с движением очистного агента в кольцевом пространстве 5 скважины 1.

Способ может осуществляться также следующим образом. В скважину спускают расширитель с раздвижными породоразру - шающими органами. Исходя из конструктивных особенностей расширителя, предполагающих фиксацию лопастей породоразрушающих органов в рабочем положении либо при подаче инструмента к устью скважины, либо от него, выбирают способ промывки или продувки скважины.

При данной конструкции расширителя, предполагающей фиксацию лопастей породоразрушающих органов в рабочем положении при подаче инструмента от устья, расширитель закрепляют у верхней границы интервала расширения. Скважину промывают или продувают при обратной циркуляции очистного агента. Забуривают расширитель, после чего при подаче инструмента от устья скважину расширяют в заданном интервале. В процессе расширения в скважине поддерживают обратную циркуляцию, при которой направление движения очистного агента в кольцевом пространстве 5 совпадает с направлением подачи инструмента.

Применение способа на практике показало его эффективность почти для всех условий проведения работ. Принцип выбора направлений перемещения инструмента в сочетании с технологией промывки лег в основу технико-технологических требований на разработку новых конструкций расширителей.

В некоторых случаях (например, при наличии в продуктивном интервале плотных пород, для разбуривания которых необходимо приложить определенную осевую нагрузку) целесообразно применение раздвижных расширителей, предназначенных для увеличения диаметра скважины от верхней к нижней границе продуктивного интервала. Для обеспечения очистки ствола скважины в этом случае целесообразно обеспечить в разрабатываемой каверне нисходящий поток промывочной жидкости. Обычно нисходящий поток в кольцевом пространстве скважины поддерживается при обратной циркуляции. Для создания обратной циркуляции необходимо иметь соответствующее устьевое, промывочное и другое оборудование, которое серийно не выпускается. Поэтому создание обратной циркуляции, особенно в глубоких скважинах, представляет собой довольно сложную техническую задачу.

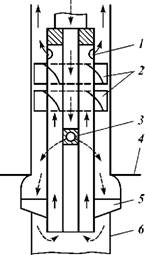

Автором совместно с С. Б. Втюриным предложено использовать при расширении комбинированную схему промывки. Комбинированная промывка заключается в том, что из бурильных труб промывочная жидкость через специальный распределитель, установленный выше интервала расширения, поступает в кольцевое пространство, где движется в нисходящем потоке. Вынос шлама в предложенной схеме не происходит через интервал расширения, что в значительной степени повышает эффективность очистки забоя и предотвращает кольматацию пласта. Промывочная жидкость (рис. 4.51) увлекает за собой частицы шлама с забоя нисходящим потоком в пилот-скважину ниже интервала расширения, а затем через специальный наконечник и промывочную трубу в восходящем потоке поднимается до пропускных

|

|

|

Рис. 4.51. Схема комбинированной циркуляции жидкости при расширении водоносного горизонта: 1 - отверстия для восходящего потока жидкости; 2 - турбулизаторы; 3 - отверстия для нисходящего потока жидкости; 4 - верхняя граница интервала расширения пласта; 5 - раздвижные породоразрушающие лопасти; 6 - скважина Рис. 4.52. Турбулизатор: 1 - лопасть; 2 - корпус |

Отверстий в промывочной трубе и далее по кольцевому зазору скважины к устью, где попадает в отстойник. Для обеспечения нисходящего направления движения промывочной жидкости на выходе из распределителя выше него в кольцевом пространстве скважины устанавливаются турбулизаторы, которые при вращении колонны создают дополнительный подпор и способствуют движению большей части выходящего из распределителя потока вниз. Создание подпора на поток осуществляется вращением лопаток турбулизатора, которые будут выполнять роль гидродинамического пакера, поставленного выше зоны расширения наподобие винтового насоса.

Турбулизатор (рис. 4.52) имеет четыре лопасти, которые привариваются к корпусу под углом на входе к лопатке 90° и на выходе 45° к горизонтальной оси. Значения выходных углов обусловлены тем, что при углах р < 90° (лопатки загнуты назад) имеет место максимальный статический напор, играющий главную роль при транспортировке жидкости. Если р < 90°, при этом условии наблюдается устойчивая работа машины при любых режимах работы и ctg р > 0. Толщину лопаток турбулизатора выбирали конструктивно не менее 4 мм.

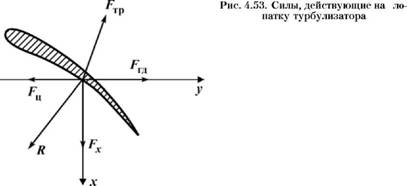

Исходя из динамических свойств струи, действующей на лопатку, определяем силу, с которой лопатка турбулизатора действует на восходящий поток промывочной жидкости. Схема сил, действующих на лопатку турбулизатора, показана на рис. 4.53.

|

|

На лопатку действуют следующие силы: Fm - гидродинамическая сила (сила набегания струи); Fj - центробежная сила; Fip - сила трения жидкости о стенку лопасти; R - сила реакции лопасти; Fx - искомая сила противодавления восходящему потоку. Сумма всех сил на ось X Fm - Fj - R cos a = 0, откуда

R = (Fw - Fj)/cos a. (4.44)

Сумма всех сил на ось F-ф — Fx — R cos a = 0, откуда

R = (Ftp - Fx)/cos a. (4.45)

Приравнивая уравнения (4.44) и (4.45), получаем

FX = Ftp + Fj - Fm. (4.46)

Если пренебречь FTp как малой величиной, то Fx = Fj — Fгд. Оценим ориентировочно получаемый результат, если

Fm = р 5 о2,

Где р - плотность жидкости; S - сечение струи; о - скорость восходящего потока;

Fj = m ю r,

Где M - масса набегающей жидкости; ю - угловая скорость вращения; R - расстояние от оси вращения до кромки лопасти,

M = р S о, ю = п и/30; 5 = 2п R B ф;

Ф - коэффициент стеснения сечения лопастью; B - ширина лопасти, м;

_ 2ПRb - Zbf. ф_ 2nrb '

Z - число лопастей (z = 4); F - толщина лопастей, м. 258

Для практической оценки целесообразности применения схемы комбинированной промывки при расширении важно оценить возможные реальные значения силы гидродинамического подпора, развиваемой турбулизаторами.

Коэффициент стеснения потока лопастью турбулизатора ф = = 0,95 при R = 0,055; B = 0,078 и F = 0,004.

Центробежная сила при S = 0,026 м2, т = 17,16 кг и ю = = 10,5 м/с F4 = 17,6-10,52-0,055 = 104,1 кг = 1,04 кН.

Гидродинамическая сила Fm = 120 Н при диаметре скважины D0 = 0,243 м и диаметре труб D = 0,146 м. Подставляя значения F4 и Fгд в уравнение (4.46), получаем Fx — 104 — 12 = 920 Н. Давление, развиваемое турбулизатором, на основании значений силы гидродинамического подпора, рт = Fx/S. Подставим значения Fx, D и D, тогда рт = 368/0,12 = 3066 Па. С учетом того, что турбулизатор имеет четыре лопатки, реальное давление, развиваемое турбулизатором, рт = 4x3066= 12 267 Па.

Итак, давление, развиваемое одним турбулизатором и создающим противодавление на восходящую часть потока промывочной жидкости, рт = 0,012 МПа.

С целью повышения КПД инструмента необходимо максимально уменьшить расход восходящего потока выше распределительного узла Qro а расход нисходящего потока Qк увеличить. При этом должны выполняться следующие условия:

[ Рк = AQ к2

|Pn = bQ 2; Q п + Q к = Q;

(QК ^ Q

[Qn ^ 0; QК /QП =V(ЬРК)/Ap^,

Где рк, Qk, Я - соответственно потери напора, расход и коэффициент сопротивления на участке комбинированной циркуляции; Рп, Qn, Ь - то же, но на участке прямой циркуляции; Q - подача насоса.

Расход промывочной жидкости, распределяющийся от распределительного узла по двум направлениям, будет делиться в соотношениях, пропорциональных гидравлическому сопротивлению по данной траектории. Расчеты показывают, что потери напора на участке комбинированной циркуляции при расширенном интервале составляют от 0,03 до 0,1 МПа. Поэтому увеличивать давление турбулизаторов больше, чем потери напора на участке комбинированной циркуляции, нет смысла.

Для равномерного распределения потока на две части достаточно установить от трех до десяти турбулизаторов выше распределительного узла. Если установить около 5-20 турбулизаторов, то около 2/3-3/4 потока можно направить по схеме комбинированной циркуляции. Сравнительный анализ показывает, что схема комбинированной циркуляции целесообразна в использовании типовых конструкций скважин даже в случае, когда в интервале расширения около 22-25 % общего расхода движется в нисходящем потоке, а остальные 75-78 % - по схеме прямой промывки. В этом случае в центральной водоподъемной трубе устанавливаются (при комбинированной промывке) скорости восходящего потока большие, чем при традиционной прямой циркуляции в процессе расширения скважины до 0,5 м и более.

Автором была предложена технология расширения скважин в рыхлых породах. Скорости расширения при переходе в слабо - сцементированные породы возрастают, что приводит к резкому увеличению объема шлама, поступающего в очистной агент, и концентрации смеси, транспортируемой к устью скважины. При определенных концентрациях смеси, больших критических значений, в процессе расширения наблюдается пробко - и сальникооб - разование, приводящее к резкому снижению надежности работы инструмента (прихват инструмента, обрыв труб). Кроме того, при сальнико - и пробкообразовании резко увеличиваются репрессия на продуктивный пласт, объем поглощаемой промывочной жидкости.

Предложенная технология сводится к следующему. Определяют критическую концентрацию шлама в очистном агенте, применяемом для вскрытия продуктивного пласта и расширения ствола скважины в заданном интервале. Под критической понимают такую концентрацию шлама, при которой не наблюдается пробко - и сальникообразование в скважине. Экспериментальные исследования на специальном стенде и скважине позволили определить критические концентрации удельного веса 22002800 кг/м3 (что соответствует типовым песчаным продуктивным пластам) для различных очистных агентов. Результаты экспериментов представлены ниже. Вязкость очистного агента

(но СПВ-5), с........................... 15 20 25 30 35 40 50

Максимально допустимая объемная концентрация

Шлама Скр, доли единиц........... 0,2 0,27 0,34 0,4 0,46 0,52 0,6

Допустимую концентрацию шлама в очистном агенте поддерживают либо регулированием расхода очистного агента, либо изменением осевой нагрузки и частоты вращения, либо их одно

временным регулированием в различном сочетании. Наиболее простым путем допустимую концентрацию шлама в очистном агенте поддерживают увеличением расхода очистного агента при промывке скважины с расходом

0,785(ВР; - Дс2) V

C кр

Где Dp - расчетный диаметр расширения; Dc - диаметр пилот - скважины; V - механическая скорость бурения.

Однако мощность насосного оборудования не всегда позволяет увеличить расход очистного агента в процессе расширения до 0кр. Особенно это характерно для скважин, расширяемых до больших диаметров.

Другим путем, позволяющим уменьшить концентрацию шлама в очистном агенте до допустимых значений, считается снижение механической скорости расширения. Максимально допустимая скорость углубки расширителя при фиксированном расходе

Скра

0,785(Dp2 - Dc2)

Где а - расход очистного агента.

Механическая скорость расширения - функция осевой нагрузки на инструмент и частоты его вращения:

V = v(P0C/S)n,

Где ю - частота вращения инструмента; Рос - осевая нагрузка на инструмент; S - площадь забоя; п - показатель степени (п = = 2^3).

Допустимую концентрацию шлама в очистном агенте при резком возрастании механической скорости проходки, обусловленном встречей слабосцементированных, мягких пород, поддерживают путем регулирования осевой нагрузки на инструмент и частоты его вращения, при которых механическая скорость проходки не превышает Vjp.

|

А кр = |

Ограничение механической скорости проходки при расширении интервала слабосцементированных пород экономически целесообразно при часто ограниченной мощности насосного оборудования и нерентабельности установки более мощных насосов только на период расширения скважины; малой доли затрат на расширение в общем балансе на сооружение скважины; высоких значениях vxp.

Механическую скорость проходки расширителя можно поддерживать в допустимых пределах изменением осевой нагрузки на инструмент или частоты его вращения, а также совместным регулированием частоты вращения и осевой нагрузки на инструмент. Постоянный контроль за скоростью углубки при расширении и фиксированном расходе промывочной жидкости позволяет предотвратить пробко - и сальникообразование, прихваты и затяжки инструмента, уменьшить поглощение и кольматацию пласта.