Ручные буровые молотки

Конструкция буровых молотков. Ручные буровые молотки условно подразделяются на легкие с массой до 18 кг, средние — от 18 до 25 кг, тяжелые — более 25 кг.

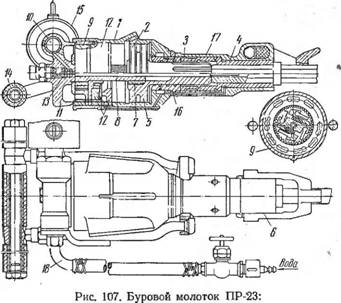

Рассмотрим устройство ручного бурового молотка на примере молотка ПР-23 (рис. 107). Молоток состоит из следующих главных узлов: цилиндра 1 с поршнем 2, воздухораспределительного устройства 12 и поворотного механизма 5 и 9.

Цилиндр 1 молотка с передней стороны прикрыт втулкой 16 и передней головкой, или стволом, 17.

С задней стороны в цилиндре находятся воздухораспределительная коробка 12 и храповое кольцо 9; цилиндр прикрыт задней головкой, или крышкой, 11.

В цилиндре перемещается поршень 2. Шток поршня проходит сквозь переднюю втулку 16 и поворотную втулку 3 и входит при крайнем переднем положении поршня в расширенную часть патрона 4. В переднюю суженную часть патрона вставляется хвостовик бура. При движении поршня вперед шток в конце переднего хода наносит удар по хвостовику буровой штанги, отчего коронка внедряется в породу. Буродержательная скоба 6, задерживая за буртик, не дает буру выскользнуть из патрона при ударе поршня и облегчает извлечение бура из шпура (при смене бура скобу отводят в сторону).

При обратном ходе поршень делает поворот вокруг своей оси на некоторый угол. При этом шток поршня посредством шлицев поворачивает втулку 3, которая, в свою очередь, посредством кулачков поворачивает патрон 4 вместе с буровой штангой.

Поворот поршня при его обратном ходе осуществляется с помощью механизма, состоящего из винтового стержня 8 с головкой, помещающейся в храповом кольце 9.

|

Я — цилиндр; 2 — поршень; 3 — поворотная втулка; 4 — патрон; 5 — поршень в разрезе; Є — буродержатель; 7 — поворотная гайка; 8 — винтовой стержень; 9 — храповое кольцо; 10 — .воздухоподводящий канал; И — крышка молотка; 12 — воздухораспределительное устройство; 13 — ниппельная водяная трубка; 14 — ірукоятка; 15 —> автамасленка; 16 — передняя втулка; 17 — ствол; 18 — водоподводящий патрубок |

В головке стержня расположены «собачки», которые пружинками и штифтами отжимаются к зубьям храпового кольца. Собачки позволяют винтовому стержню вращаться только в одном направлении — против часовой стрелки, если смотреть оо стороны бурильщика.

Винтовой стержень, проходя через втулку воздухораспределительной коробки 12, входит в цилиндр и в полость поршня сквозь гайку 7. На винтовом стержне имеются канавки, расположенные по винтовой линии с очень большим шагом (600—800 мм). В полости поршня закреплена гайка 7 с такой же нарезкой. При движении поршня вперед поршневая гайка, скользя своими витками по нарезке стержня, заставляет его поворачиваться. При обратном движении поршня (при холостом ходе) собачки, упираясь в зубья храпового кольца, не позволяют стержню повернуться. Поэтому гайка, скользя по нарезке стержня, поворачивается вместе с поршнем, в котором она закреплена. А поршень со штоком поворачивает втулку 3 и патрон 4.

Поршень движется в цилиндре под действием сжатого воздуха, который через канал 10 поступает в кольцевую полость задней головки. Отсюда воздух через отверстия в храповом кольце 9 проходит в воздухораспределительную коробку. Из воздухораспределительной коробки воздух посредством воздухораспределительного клапана направляется то в заднюю часть цилиндра (тогда поршень

|

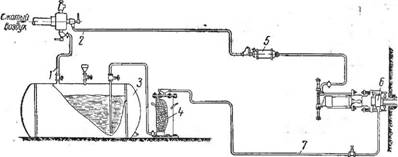

Рис. 108. Схема бокового подвода воды к буру; / и 2 вездушные шланги к баку и к буровому молотку; 3 — бак для воды; 4 — фильтр для очистки воды от механических примесей; 5 — автоматическая масленка: 6 — муфта для подвода воды к буру; 7 — шланг для подачи воды |

Идет вперед и наносит удар по буру), то в переднюй часть цилиндра (тогда поршень идет назад и поворачивается при этом бур)- Буровой молоток ПР-23 имеет устройство Для промывки шпуров водой. В задней головке, или крышке, И закреплена ниппельная водяная трубка 13. Вода подается по шлангу и патрубку 18 и по внутреннему каналу попадает в трубку 13. Трубка проходит сквозь осевой канал винтового стержня 8, через канал поршня — в патрон. Когда бур вставляется в патрон, то конец трубки на 25— 30 мм заходит в канал бура. Таким путем вода, проходя по трубке, попадает в канал бура и в шпур, смачивая и вымывая из него буровую муку. Давление воды, подводимой к буровому молотку, должно быть на 1—2 ат ниже давления воздуха. При большем давлении вода проникает в цилиндр бурового молотка и нарушает его работу. При пользовании загрязненной водой промывочная трубка и каналы в задней головке молотка засоряются и подача воды нарушается. В случае бурения глубоких шпуров поступление воды в шпур может оказаться недостаточным для удаления породы. Это снижает скорость бурения и вызывает проникновение воды в цилиндр молотка. Таким образом, осевой, или центральный, подвод воды (через трубку, проходящую по оси молотка) наряду с простотой имеет и недостатки.

Второй способ подвода воды к молотку — боковой, при котором вода посредством промывочной муфты подводится непосредственно к буру (рис. 108), минуя молоток. Хвостовик бура при боковом подводе воды делается на 60—70 мм длиннее обычного, на нем у буртика высаживается и протачивается утолщение для посадки муфты 1 (рис. 109) с резиновыми обтюраторами 2. Вода по шлангу,

Надеваемому на штуцер промывочной муфты, через боковой канал хвостовика поступает в осевой канал бура и далее в шпур. Буродер- жательную скобу бурового молотка удлиняют так, чтобы она захватывала промывочную муфту и буртик бура.

При боковом подводе воды отсутствуют вышеуказанные недостатки осевого подвода, но усложняется изготовление хвостовиков и, замена буров при бурении.

В Донецком бассейне наиболее распространены молотки с боковым подводом воды, в Криворожском бассейне — с центральным. Молоток расходует в минуту 3—5 л воды и 2—3 jw3 воздуха.

Молотки с боковым подводом воды имеют в марке индекс Б (например, ПР-ЗОЛБ, ПР-І8ЛБ); цифра означает массу молотка.

Для выработок, где невозможно применять мокрое бурение, выпускаются молотки с отсасыванием, буровой пыли через канал бура и пылеотводящую трубку молотка к шлангу в пылеуловитель (см. рис. 114). Тяга воздуха с пылью в пылеуловитель создается эжектором пылеуловителя.

Диаметр канала буровой штанги и пылеотводягцей трубки мо-' лотка при пылеотсасывании должен быть больше (до 12—13 мм), чем при мокром бурении. Молотки с пылеотсосом имеют индекс Q (например, ПРО-ЗОЛ, ПРО-18Л).

На открытых, работах в неглубоких карьерах применяют сухое бурение, с продувкой шпуров. Продувка шпура и очистка его от буровой пыли происходят благодаря утечкам воздуха, который из цилиндра молотка проходит в полость поворотной втулки по шли - цевым канавкам штока и по его осевому каналу. Из поворотной втулки воздух через канал бура попадает в шпур. При необходимости интенсивной продувки шпура бурильщик перекрывает краном выхлопное отверстие цилиндра молотка; воздухораспределение при этом нарушается и молоток перестает работать, а весь сжатый воздух идет из молотка в канал бура для продувки шпура.

Вследствие большого пылеобразования сухое бурение с продувкой в подземных выработках, а также в глубоких карьерах не применяется.

Мощность и производительность буровых молотков. Энергия удара поршня, число ударов в единицу времени и мощность бурового молотка зависят от давления сжатого воздуха и от конструктивных особенностей молотка.

Работа поршня при рабочем ходе его или энергия удара

А = ktpFl = ^SL, (96)

Где k\.— коэффициент, учитывающий активную площадь сечения цилиндра, и к. п. д. поршня при рабочем ходе;

Р — давление сжатого воздуха в цилиндре, ат (кГ/см2);

F — площадь сечения цилиндра, см2;

I — длина хода поршня, м;

D — диаметр цилиндра, см.

Число ударов поршня в секунду

TOC \o "1-3" \h \z п = у-, (97)

Где Т — суммарное время рабочего и холостого хода поршня, сек.

Мощность бурового молотка находится по формуле Д7 An nd^kjpt

N = T02 = 4TW' «ЯП - (9g)

Выразив время T через I, ускорение и массу поршня, получим

N = k °-0155f^ , кет, (99)

2 В2

Где k — общий коэффициент, учитывающий конструктивные особенности молотка и к. п. д. поршня при прямом и обратном ходе; k = 0,2-ї-0,4;

' В—,масса поршня, кг.

. Из формул (96) и (98) видно, что наибольшее влияние на мощность молотка и энергию удара поршня. оказывают диаметр и давление сжатого воздуха в цилиндре. Давление сжатого воздуха в цилиндре в 1,5—2 раза меньше, чем давление в сети, вследствие утечек сжатого воздуха через щлицевые канавки штока и канал в поршне, расширения воздуха в цилиндре, а также вследствие сопротивления движению воздуха в пусковом кране, в каналах и в золотниковой коробке. Коэффициент снижения давления воздуха в цилиндре зависит от конструктивных особенностей молотка и величины начального давления воздуха. Расчет мощности молотка или энергии удара поршня по величине давления воздуха в сети без учета степени снижения давления в цилиндре неточен. По таким расчетам о мощности молотка и его возможной производительности можно судить лишь весьма приближенно.

Производительность бурового молотка устанавливают по скорости бурения экспериментальным путем.

Скорость бурения с повышением давления увеличивается у всех молотков, но не в одинаковой степени: Кроме того, повышение ско-

рости бурения при повышенном давлении воздуха различно при различной крепости пород.

Расход воздуха при работе бурового молотка зависит от его конструктивных данных и от давления воздуха. С повышением давления воздуха расход последнего возрастает, но в меньшей степени, чем скорость бурения. В связи с этим удельный расход воздуха (расход воздуха на 1 м шпура) снижается (рис. 110). Так, например, при повышении давления от 5 до 7 ат удельный расход воздуха снижается на 15—20%. В настоящее время молотки работают

|

9 |

|

25 |

|

■20 |

|

150 |

Обычно при давлении

Nfl. C V ми/мин 5 ат - Однако более вы

Годно доводить давление сжатого воздуха в сети у молотка до 7 ат.

Легкие ручные буровые молотки применяют для бурения шпуров глубиной до 2 ж в горизонтальных и наклонных выработках в породах с коэффициентом крепости f до 8—10 по шкале проф. М. М. Протодьяконова

относительно другого составляет не более 60% приращения или снижения скорости буренйя этих же молотков (скорости чистого бурения за 1 мин, полученной при экспериментальном бурении).

Для удобства работы и достижения более высокой производительности труда, площадь забоя, приходящаяся на одного бурильщика, должна быть 2—3 м2. При скоростных проходках эта площадь может быть уменьшена в 2—.3 раза, но при этом должны быть предусмотрены надежные меры безопасности.

Типы ручных молотков. В СССР выпускается большое количество типоразмеров и марок ручных молотков, предназначенных для работы в различных условиях (см. табл. 8 приложения). В будущем предусматривается выпускать буровые Молотки только четырех типоразмеров массой 12,5; 20; 25 и 30 кг в трех вариантах по способу удаления пыли из шпура (центральная промывка, боковая и пылеотсос). Молотки массой 12,5 и 30 кг будут иметь 1800— 2000 ударов в минуту, остальные — два варианта: 1800—2000 и 2400—2600 ударов в минуту. Работа удара будет 3,2; 4; 5,8 и 6,3 кГм; крутящий момент 50, 100, 150 и 200 кГсм; расход воздуха 2; 2,5; 3 и 3,5 м[10]/мин.

Узлы и детали молотков будут в значительной степени унифицированы, что удешевит их производство и ремонт.

Молотки массой 30 кг (и отчасти 25 кг) предназначаются для работ в вертикальных выработках (стволы шахт и т. п.) и для открытых работ; молотки массой 20 и 25 кг — для горизонтальных и наклонных выработок и для открытых работ; молотки. массой 12,5 кг — для разбуривания негабарита.

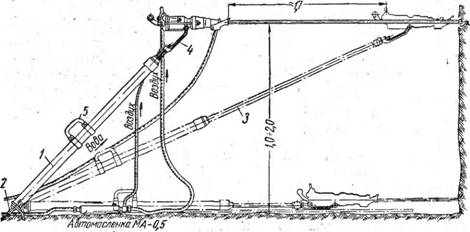

Поддержки для ручных буровых молотков. При бурении шпуров в горизонтальных и наклонных выработках для поддерживания ручных молотков и создания необходимого осевого усилия применяются раздвижные пневматические колонки — пневмоподдержки. При диагонально расположенной пневмоподдержке она не только поддерживает молоток, но и подает его вперед, прижимая к забою с силой 50—150 кГ (490—1470 н).

Пневматическая поддержка представляет собой телескопическую трубу, раздвигаемую с помощью сжатого воздуха. Конструкции пневмоподдержек разнообразны.

На рис. 111 показана пневмОподдержка ПП-1,5. Она состоит из цилиндра с упором внизу и ручкой у верхнего конца, выдвижного штока с поршнем и пускового крана с регулятором давления (на верхнем конце цилиндра). Шток пневмоподдержки крепится к цилиндру бурового молотка с помощью вилки и штыкового затвора.

Минимальная высота пневмоподдержки ПП-1,5 равна 1950 мм, ход поршня 1500 мм, усилие подачи 150 кГ при давлении воздуха 5 ат. Масса пневмоподдержки 20,5 кг. Расход воздуха 0,2 м3[мин.

Кроме этого типа пневмоподдержки, есть несколько других, работающих по тому же принципу, но отличающихся конструкцией отдельных деталей и величиной создаваемого усилия. К ним относятся пневмоподдержки ПП-0,75, ППК-17, ППК-21 и др.

Намечается унификация пневмоподдержек и выпуск только двух типоразмеров: I — ход поршня 800 мм, длина в сжатом состоянии 1200 мм, масса 17 кг; II — ход поршня 1300 мм, длина в сжатом состоянии 1700 мм, масса 22 кг.

Пневмоподдержки облегчают труд бурильщика но не освобождают его от непрерывного управления буровым молотком.

При бурении в крепких породах ручные молотки с пневмопод - держками (пневмоподатчиками) следует применять только в таких выработках, где невозможно применение более производительных

|

Рис. 111. Буровой молоток на пневмоподдержке ПП-1,5: 1 — цилиндр пневмоподдержки; 2 — упор; 3 — шток; 4 — вилка со штыковым затвором, соединяющая молоток со штоком пневмоподдержки; 5 — ручка |

Установок ударно-вращательного бурения или колонковых молотков, смонтированных на погрузочных машинах и манипуляторах.