СУШКА ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ И СУШИЛЬНЫЕ УСТРОЙСТВА

К категории измельченной древесины относятся: технологическая щепа, служащая для изготовления древесностружечных плит (ДСП) и получаемая раздроблением малоценной дровяной древесины; стружка — отходы от строгальных и фрезерных станков; опилки, главным образом после рамной распиловки; упаковочная ( стружка; спичечная соломка и пр.

Начальная влажность измельченной древесины сильно колеблется в зависимости от способа ее получения.

Технологическая щепа, получаемая из сырой древесины, имеет влажность 80-^ - f-120%. Такую же влажность имеют и опилки от лесопильных рам.

Остальные материалы имеют начальную'влажность от 10 до 25%. Конечная влажность измельченной древесины в изделии не должна превышать 6—10%', а в некоторых видах, например у спичечной соломки, 5-6%.

Таким образом, все виды измельченной древесины должны подвергаться прел - варительной сушке.

Для этой цели служат барабанные, ленточные и пневматические сушилки.

В барабанных сушилках можно сушить все виды измельченной древесины, за исключением упаковочной стружки. Это очень распространенный тип сушильных устройств, выпускаемых в серийном порядке.

Ленточные сушилки применяются для сушки упаковочной стружки, спичечной соломки, спичечных коробков. В них нельзя сушить только опилки.

Пневматические сушилки — это сравнительно новый и эффективный тип оборудования для сушки сыпучих материалов.

|

|

|

1С - <£ ГО о X Ю t - fcf го го « |

|

T-, О О А - её С on V =s Si3 I |

|

О й ш СО їй Со О Га S4 К |

|

' 5 - к 3 ° с |

|

А £ =• 2 О [С 1= я S& Fcj к |

|

■5 о. »Q О ЙЁ ІГ >, VO tf Го с, 11 |

|

А л Д CJ T; I- О « М К <V Ю 5 04 5 £ |

|

ОJ^ к§ Го g к л |

|

Ю |

|

(U |

|

I S |

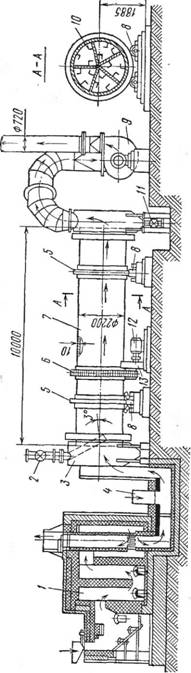

На рис. 113 показано уст-

Ройство барабанной сушилки завода «Прогресс», работающей на топочных газах от индивидуальной топки, сжигающей древесные отходы.

Рабочей частью сушилки является сварной барабан 7 с двумя бандажными кольцами 5, которые катятся по опорным и направляющим роликам 8.

Привод осуществляется от электродвигателя 12 мощностью 14 кет и редуктора 13.

Ось барабана наклонена на 3° к горизонту, благодаря чему щепа, поступающая в барабан через патрубок 2, может передвигаться к разгрузочному концу, откуда сухая щепа удаляется через шлюзовой затвор 11.

Барабан имеет переменное число оборотов от 3 до 5 в минуту.

Топочные газы из топки 1 с температурой 800—900°С поступают в смесительную камеру, где к ним подмешивается свежий холодный воздух 4. Полученная таким образом рабочая смесь (сушильный агент) температурой 300—320° С поступает через камеру З в сушильный барабан. Отработавший сушильный агент с температурой 120—140° С отсасывается дымососом 9 и выбрасывается в атмосферу. Направление воздушного потока совпадает с направлением материала. Таким образом, эта барабанная сушилка работает по принципу параллельного тока (прямотока). Через сушилку в час проходит 20—30 тыс. м3 газов со скоростью около 2 м/сек.

Внутри барабана устроены лопасти 10, которые способствуют перемешиванию щепы и ускоряют сушку.

Продолжительность сушки сыпучего материала в барабане составляет 3—ТО мин в зависимости от наклона оси барабана, числа оборотов и скорости газов.

Производительность барабанной сушилки, показанной на рис. 113, при сушке щепы влажностью от 80 до 5% составляет около 1,2 г в час (считая по сухой стружке). Расход тепла равен примерно 1400 ккал, а расход электроэнергии — 50 кетч на 1 кг испаренной влаги.

Конструкции ленточных сушилок очень разнообразны. Они широко применяются в легкой промышленности для сушки лубяных и волокнистых материалов, в спичечной промышленности для сушки спичечной соломки, в тарной промышленности Для сушки древесной упаковочной стружки. Их можно использовать для сушки и крупной щепы.

Схема одноленточной сушилки с паровым обогревом представлена на рис. 114. Сушилка состоит из металлического каркаса, обшитого утепленными металлическими щитами. Материал сушится на сетчатом конвейере 4, рабочая ветвь которого разделяет сушильное пространство на две части. В верхней части расположен калорифер 2, состоящий из пяти секций, в нижней — вентиляторная установка 5, состоящая из пяти осевых вентиляторов, вращающихся на общем валу с приводом от электродвигателя через шкив с одного конца. Для направления воздуха вентиляторы отделены один от другого наклонными перегородками. В камере создается

винтообразное движение воздуха, причем поток воздуха, поступая в камеру через отверстие 1, последовательно пять раз проходит через калорифер и слой материала на конвейере, отнимая у него влагу, после чего удаляется из сушилки через вытяжную трубу 3.

Материал перемещается по ленте навстречу воздушному потоку, подвергаясь обработке все более сухим воздухом.

|

\ |

|

|

;t |

ГЛс |

|

—V у |

|

А А |

|

І 4 5 |

|

Рис. 114. Схема одноленточиои сушилки: |

|

\шшшшштшшш<шшшшш\ тттж |

/ — отверстие для поступления воздуха, 2 — калориферы, 3 — вытяжная труба, 4 — сетчатый конвейер, 5 — вентиляторная установка

Для технологической стружки или дробленой щепы рекомендуется высота слоя на ленте 150 мм, скорость продувания агеніа

Сушки через слой — не более 1 м/сек, температура процесса 110—140° С (при сушке спичечной соломки температура не должна превышать 100° С во избежание потемнения соломки). Продолжительность сушки измельченной древесины в ленточных сушилках составляет 20— 25 мин.

|

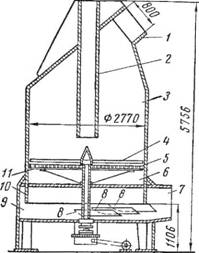

Рис. 115. Пневматическая сушилка системы «Келлер»: |

Из различных конструкций пневматических сушилок ограничимся описанием сушилок системы «Келлер», изображенной на рис. 115. Сушилка представляет собой цилиндр с коническим верхом, изготовленный из листовой стали и покрытый снаружи тепловой изоляцией.

|

1 — горловина, 2 — патрубок, З, Є к 9 — зоны цилиндра, 4 — мотовило, 5 — поддон, 7 — впуск горячих газов, 8 — горизонтальные экраны, 10 — вертикальные экраны, 11 — щетки |

Цилиндр разделяется по высо-

Те на три зоны: нижнюю 9, через которую подаются горячие газы от топки, среднюю пылеотдели - тельную 6 и верхнюю собственно сушильную 3. Сырая измельчен

ная древесина подается через питатель (на рисунке не показан) и поступаете сушильную зону по вертикальному патрубку 2. Она рассыпается слоем на горизонтальном дырчатом поддоне 5 и к ней снизу поступает горячий газ из топки. Слой измельченной древесины все время перемешивается мотовилом 4. Поток воздуха поднимает частицы древесины, и они просушиваются во взвешенном состоянии. Становясь легче, они подхватываются воздушным потоком и уносятся из сушилки через горловину 1. Такой способ сушки называется «сушка в кипящем слое».

Особо крупные частицы постепенно отталкиваются к краям поддона и через специальный клапан удаляются из сушилки, чтобы поступить на повторное размельчение. Частицы мельче 1,7 мм и пыль проваливаются через дырчатое дно в пылевую камеру, откуда их удаляют щетками 11.

Сушилки системы «Келлер» работают обычно сдвоенно; первая сушилка принимает сырую измельченную древесину (со средней влажностью 80%) и просушивает ее до 20—25% влажности, вто* рая сушилка досушивает ее до 4—5% влажности.

Обе сушилки обслуживаются общей топкой, сжигающей жидкое топливо. Мощность топки 1,25 млн. ккал/ч.

Температура сушильного агента (смеси топочных газов с воздухом) достигает 300—320° С. Эта температура регулируется особым автоматическим прибором. Фактическая температура воздуха в сушильной зоне благодаря дополнительному подсосу свежего воздуха в первой сушилке достигает 170° С, а во второй—145° С.

Производительность сдвоенной сушилки системы «Келлер» при сушке щепы от начальной влажности 80% до конечной 5% составляет 1,5—1,8 т сухого материала в час.

Расход тепла равен 630 ккал на 1 кг сухого материала.

Установленная мощность электродвигателей сдвоенной сушилки достигает 100 кет.