Тепловая экономичность сушильных установок и приемы ее повышения

Тепловая сушка, являясь составной частью многих технологий, относится к числу наиболее энергоемких технологий. По данным Комитета по сушке затраты топливно-энергетических ресурсов на сушку составляют около 12% всех затрат энергии в промышленности и сельском хозяйстве. Широкая распространенность процессов сушки и низкие (в среднем 30-35%) коэффициенты полезного использования энергии в них обуславливают актуальность энергосбережения в сушильных установках, что опосредованно скажется на снижении энергоемкости ВВП.

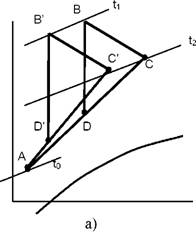

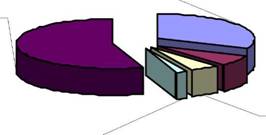

Поскольку конвективные сушильные установки преобладают в общем парке обезвоживающих устройств (рис.1.), будем проблему энергосбережения рассматривать применительно к конвективной сушке, например, дисперсных материалов.

|

Кондуктивные 4% |

|

Прочие 1% |

|

Радиационные 1% |

|

Рис.1. Основные типы сушильных установок, используемых в России и странах СНГ |

|

Конвективные 94% |

В первом приближении технологические процессы, включающие конвективную тепловую сушку, можно представить состоящими из трех стадий: 1) подготовительной, на которой используют аппараты подготовки сушильного агента и сушимого материала; 2) основной, реализуемой при помощи сушильных (одной или нескольких) камер; 3) заключительной, в которую могут входить утилизация вторичных энергетических ресурсов, улавливание пыли и т. п.

В соответствии с таким укрупненным представлением групп технологических процессов на каждой стадии существуют в зависимости от вида сушимого материала свои специфические способы повышения тепловой экономичности.

Анализ литературных источников по теории, технике и технологии сушки позволяет назвать такие способы снижения удельных затрат на обезвоживание материала на подготовительной стадии, как предварительное нагревание, пенообразование, дробление, воздействие поверхностно-активного вещества (ПАВ), виброобработка, снижение энергии связи влаги со скелетом материала, совершенствование тепловых генераторов и др.

На заключительной стадии снижение тепловых затрат достигается, в основном, за счет утилизации теплоты уходящих газов и высушенного материала. Эта теплота с помощью рекуперативных, регенеративных или контактных теплообменников используется для нагрева воздуха, подаваемого в топочную камеру, теплофикационной или технологической воды, предварительного подогрева сушимого материала. Достаточно эффективна утилизация теплоты сушильного агента в контактных теплообменниках.

Для классификации методов повышения тепловой экономичности собственно сушилок на базе анализа физической сущности происходящих в них процессов отметим вначале, что процесс сушки определяется статикой и кинетикой.

Под статикой сушки понимают материальный и тепловой балансы сушилки, которые позволяют определить расходы сушильного агента и теплоты, а также оценить тепловую экономичность сушилки. Изменение во времени среднеинтегральных влагосодержания материала и его температуры называют кинетикой сушки. Знание последней позволяет определить продолжительность сушки и габариты установки. Габариты установки во многом определяют тепловые потери в окружающую среду, а, следовательно, тепловую экономичность сушилки. Таким образом, при анализе возможностей повышения тепловой экономичности следует учитывать факторы, влияющие на кинетику сушки.

Процесс сушки в общем случае состоит из периода подогрева, I и II периодов сушки, интенсивность удаления влаги в которых зависит от различных факторов. В первом периоде интенсивность сушки определяется скоростью подвода теплоты к сушимому материалу и отвода массы с его поверхности в окружающую среду рм. внеш (внешняя задача сушки), во втором периоде — скоростью передачи теплоты в глубь материала и подвода массы из внутренних слоев материала в зону испарения рм. внутр (внутренняя задача сушки).

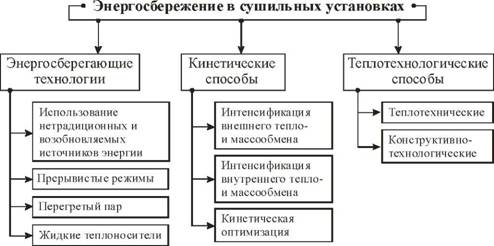

Одна из возможных классификаций приемов энергосбережения приведена на рис.2.

|

Рис.2. Частная классификация энергосберегающих мероприятий в сушильных установках |

Как видно из рис.2, все энергосберегающие мероприятия можно разбить на 3 группы: теплотехнологиче-

Ские, кинетические и энергосберегающие технологии.

К первой группе, касающейся сушильной установки в целом, можно отнести:

♦ теплотехнические (выбор тепловой схемы, режимных параметров сушки - температуры, скорости и влагосодержания сушильного агента, режимов работы установки, коэффициентов рециркуляции, управление конечным влагосодержания сушильного агента и т. д.);

♦ конструктивно-технологические (оптимизация числа зон промежуточного подогрева сушильного агента, выбор направления взаимного движения сушильного агента и материала, совершенствование систем подвода теплоты, улучшение аэродинамической обстановки в сушильной камере и т. д.).

Ко второй группе методов относятся:

♦ методы интенсификации внешнего тепло - и массообмена (повышение температурного напора, повышение движущей силы массообмена, коэффициента теплоотдачи к сушимому материалу, поверхности тепло- и массообмена и т. д.);

♦ методы интенсификации внутреннего тепло - и массообмена (повышение температуры материала в первом периоде сушки, снижение термодиффузионной составляющей потока массы при ее разнонаправленности с диффузионной составляющей, использование внешних полей - электрических, магнитных, звуковых, использование ПАВ и т. д.);

♦ методы кинетической оптимизации (управление профилем скорости, температуры и влагосо - держания сушильного агента на входе в установку, линеаризация кинетики сушки изменением формы сушильной камеры, активизация процесса взаимодействия сушильного агента и материала, реверсия и др.).

К третьей группе методов можно отнести:

♦ использование нетрадиционных и возобновляемых источников энергии, приводящее к замещению органического топлива (солнечные сушильные установки, использование ветровой энергии для сушки материалов растительного происхождения и др.);

♦ использование прерывистых режимов подвода тепла за счет радиационного излучения, реверсия потоков сушильного агента и др.);

♦ использование в качестве сушильного агента паров растворителя, водяного пара атмосферного давления и др.

Приведенный перечень методов повышения тепловой экономичности сушилок не полон, но и он дает представление о большом количестве возможных направлений поиска рациональных и оптимальных с точки зрения энергозатрат вариантов организации процесса сушки.

Первая группа методов, относящихся к традиционным методам энергосбережения, основана на выборе рациональной теплотехнологической схемы установки, параметров режима сушки, выявлении ВЭР и их использовании в том же самом (регенеративное энергоиспользование) или другом (внешнее энергоиспользование) технологическом процессе. Такой подход позволяет влиять на постоянные затраты первичного топлива. Однако, реализация мероприятий требует, как правило, создания утилизационного или технологического оборудования. В этом случае достигаемая экономия постоянных затрат энергии уменьшается за счет увеличения расхода других ресурсов.

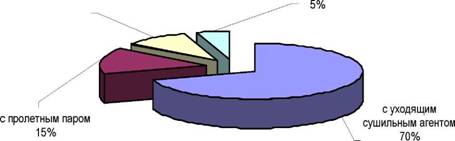

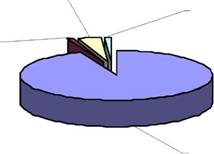

Соотношение непроизводительных затрат энергии в конвективных сушильных установках при использовании таких методов энергосбережения приведено на рис.3.

|

С сушимым материалом и через ограждения 10% прочие

Рис.3. Традиционное распределение нерациональных энергетических затрат. Рассмотрим примеры энергосбережения в конвективных сушильных установках. |

Из анализа тепловых балансов конвективных сушильных установок (рис.4) следует, что наибольшие потери теплоты обусловливаются отходящим сушильным агентом и потерями теплоты в окружающую среду. Таким образом, становятся очевидными принципиальные пути повышения тепловой экономичности конвективных сушильных установок: снижение потерь теплоты с уходящим сушильным агентом (или рациональное использование этого вида вторичных энергетических ресурсов) и в окружающую среду конструкциями установок. Очевидно, что перспективным направлением в экономии топлива и энергии при обезвоживании влажных материалов в конвективных СУ является не рациональное использование теплоты уходящего сушильного агента в различного рода утилизационных установках, а всемерное сокращение этого вида потерь. Последнее в первую очередь достигается за счет рециркуляции части отработавшего сушильного агента, что сокращает расходы уходящего сушильного агента в десятки раз.

А) часть отработавшего воздуха возвращается в зону перед подогревателем так, что весь сушильный агент (свежий и отработавший воздух) подогревается до температуры на входе в сушилку;

Б) часть отработавшего воздуха подается в зону после подогревателя, смешивается с нагретым свежим воздухом и далее подается непосредственно на сушку.

Наиболее распространена первая схема, хотя и требующая подогрева всего сушильного агента, но до более низких температур, чем во второй схеме.

|

H |

|

Ф = 1 |

|

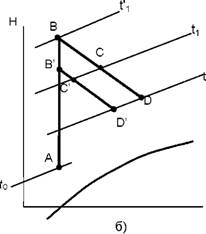

Рис.5. Изменение состояния сушильного агента в сушилках с рециркуляцией Тангенс угла наклона линий AD, AD' пропорционален удельным энергозатратам q. |

|

Ф = 1 |

|

2 |

|

D |

|

D |

|

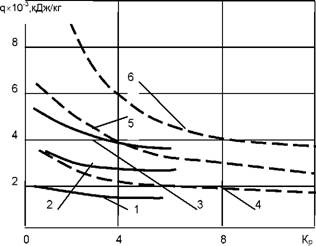

Качественный анализ тепловой экономичности сушилок с рециркуляцией показывает, что для схемы рис.4а при t1, t2 и Д, остающихся постоянными, увеличение коэффициента рециркуляции Кр (по существу, увеличение влагосодержания сушильного агента на выходе из сушилки) ведет к снижению удельного расхода теплоты. Снижение удельных теплопотерь до нуля при t1=const и t2=const также приводит к снижению q. Увеличение t при d2 = const и t2 = const не изменяет удельного расхода теплоты. Указанные условия реализуются при уменьшении коэффициента рециркуляции. Последнее приводит к компенсации преимуществ повышения начальной температуры сушильного агента. Реальные зависимости для q в сушилках с рециркуляцией при изменении различных параметров приведены на рис.5. При неизменной начальной температуре сушильного агента снижение конечной температуры приводит к сокращению удельных расходов теплоты. Так, при Кр = 4 и t1 = 200°С снижение t2 со 130 до 70°С приводит к росту п с 0,68 до 0,95. Обратим внимание на то, что при тех же исходных условиях КПД сушилок с однократным использованием воздуха изменяется от 0,3 до 0,57. Представленные на рис.6 зависимости при больших коэффициентах рециркуляции асимптотически стремятся к минимуму. |

|

|

|

Рис.6. Влияние параметров режима сушки на удельные энергозатраты в сушилке с рециркуляцией воздуха. 1,2,3 - t1 = 200оС, T2 = 70оС, 4,5,6 - t-i = 200оС, T2 = 130оС, 1.4 - Д = 1000 кДж/кг, 2.5 - Д= 0, 3.6 - Д= -1000 кДж/кг, |

Качественно анализировать изменение удельного энергопотребления q, кДж/кг исп. вл., можно, используя изображение изменения состояния воздуха в H-d диаграмме (рис.5).

Коэффициент рециркуляции для схемы а (рис.4) при заданных t1, t2 и t0 имеет предельное значение, определяемое выражением:

Крпр = ^vt) (1)

Где h2, сп - энтальпия и удельная теплоемкость пара при температуре сушильного агента t2 на выходе из сушильной камеры.

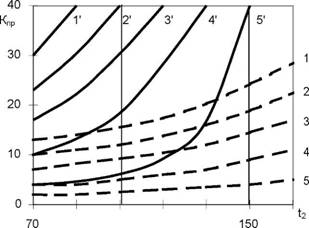

При известных t1, t2 и Д коэффициент рециркуляции может выбираться в пределах от 0 до Кр пр. При этом следует помнить, что чем ближе Кр к Кр пр., тем ближе п к единице. Характер изменения Кр пр. приведен на рис.7.

|

|

|

Рис.7. Влияние параметров режима сушки на значение предельного коэффициента рециркуляции ------------- = 150оС, ........... = 250оС, 1, 1' - Д = -2000 2, 2' - Д = -1000 3, 3' - Д = 0 4, 4' - Д = 1000 5, 5' - Д = 2000 |

Рассмотрим еще одно значимое направление энергосбережения - кинетическая оптимизация, целенаправленное управление локальной кинетикой процессов, в частности процесса сушки, при наличии, например, неравномерных по площади сушильной камеры профилей параметров сушильного агента.

Кинетическая оптимизация сушильной установки может заключаться в создании оптимального профиля одного из параметров одновременно с сокращением ее длины, снижением массового расхода сушильного агента или мощности конвективного потока тепла сушильного агента.

Расчет нескольких сушильных установок с разными профилями параметров сушильного агента позволяет оценить не только направленность воздействия изменения профиля, но и его рациональный с точки зрения энергосбережения вид. Этому же способствует и интенсификация неравномерного тепломассообмена.

Смысл интенсификации локального тепломассообмена заключается в том, что путем турбулизации потока рабочей среды, изменения угла набегания рабочей среды на рабочие элементы технологического аппарата и т. п. изменяется локальный закон тепломассообмена. При интенсификации неравномерного тепломассообмена локальный закон тепломассообмена остается неизменным, а изменяется пространственно-временная неравномерность полей изменяющихся физических величин в рабочей камере технологического аппарата. К этой группе может быть отнесено множество разнообразных операций, традиционно зачастую даже не рассматриваемых как ресурсосберегающие, например, выравнивание неравномерных профилей плотности потока массы и начальных параметров рабочих сред на входе в технологический аппарат, изменение схемы движения рабочих сред и т. д. [2].

Необязательно, чтобы кинетическая оптимизация сопровождалась изменением только одного параметра. Возможно одновременное согласованное изменение нескольких параметров, в чем находит свое выражение многопараметричность задачи оптимизации.

Потенциал энерго - и ресурсосбережения в процессах и аппаратах промышленной теплоэнергетики, связанный с оптимизацией кинетики - созданием равномерности или оптимальной неравномерности процессов тепломассообмена является скрытым, то есть не может быть обнаружен наиболее широко распространенными инженерными методами расчета аппаратов, игнорирующими реальную кинетику процессов.

Теоретически потенциал энерго - и ресурсосбережения, связанный с оптимизацией неравномерного тепломассообмена, в отдельных теплотехнологических аппаратах, может быть сколь угодно велик. Как показали работы [1, 2], затраты энергии и других ресурсов в различных сушильных установках в результате оптимизации неравномерного тепломассообмена могут быть сокращены в 1,5-2 раза.

Учет кинетического несовершенства процесса сушки в другом свете представляет распределение непроизводительных затрат энергии в конвективной сушильной установке (рис.8).

За счет кинетического несовершенства установки 55%

Рис.8. Перераспределение нерациональных затрат энергии при учете кинетического несовершенства процесса сушки.

Однако, для случая, когда оптимизация неравномерного тепломассообмена приводит к одновременному пропорциональному уменьшению единовременных и постоянных затрат на организацию технологического процесса, в качестве частного технического критерия оптимизации может быть использовано относительное паразитное удлинение.

|

С уходящим сушильным агентом 31% |

|

С пролетным паром 7% |

|

С сушимым материалом и через ограждения 5% |

|

Прочие 2% |

Этот частный технический критерий оптимизации представляет собой отношение продолжительности сушки при неравномерном распределении управляющего параметра к продолжительности сушки при равномерном распределении этого параметра:

|

(2) |

|

Н |

Х

Ю = -

X

Р

Минимизация этого показателя соответствует минимуму энергетических затрат.

Рассмотрим некоторые примеры устранения этих неравномерностей применительно к сушильным установкам и методы оценки энергосберегающего эффекта.

Управление профилем скорости сушильного агента. Равномерное распределение сушильного агента в поперечном сечении сушильной камеры, выравнивание профиля скорости сушильного агента является одним из методов устранения неравномерной сушки, паразитного удлинения, сокращения капитальных и энергетических затрат на сушку.

Неравномерность профиля скорости сушильного агента в поперечном сечении сушильной камеры значительно больше при боковом подводе сушильного агента к сушимому материалу, когда поток сушильного агента разворачивается внутри сушильной камеры, чем при фронтальном подводе, когда поток сушильного агента набегает на сушимый материал, не изменяя направление движения. Уменьшению неравномерности способствует замена прямоугольного поперечного сечения сушильной камеры на треугольное.

|

|

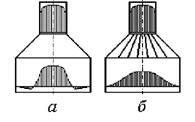

Неравномерность профиля плотности потока массы (скорости) рабочей среды при боковом подводе возникает вследствие образования обширных зон обратных токов (рис.5, а). Качественное изменение неравномерного профиля плотности потока массы (скорости) рабочей среды путем изменения формы рабочей камеры показано на рис.9, б.

Рис.9. Неравномерный профиль скорости рабочей среды в сушильной камере.

А - профиль скорости при прямоугольной форме рабочей камеры; б - профиль скорости при треугольной форме рабочей камеры.

Рис.10. Выравнивание неравномерного профиля скорости рабочей среды при помощи направляющего аппарата.

При прямом подводе рабочей среды неравномерность профиля плотности потока массы (скорости) возникает из-за того, что поперечное сечение трубопроводов, подводящих рабочую среду в рабочую камеру технологического аппарата, меньше поперечного сечения рабочей камеры. В месте внезапного расширения канала возникает отрыв потока от стенок с образованием затопленной струи и зон обратных токов (рис.10, а).

Уменьшению неравномерности способствует также установка внутри сушильной камеры направляющих аппаратов в виде перегородок (рис.10, б).

При фронтальном подводе сушильного агента к сушимому материалу неравномерность профиля скорости сушильного агента может быть также снижена путем установки в поперечном сечении канала, подводящего сушильный агент, распределенных аэродинамических сопротивлений.

Различают тонкие и толстые аэро - или гидродинамические сопротивления. Примером тонкого сопротивления может служить проволочная сетка, примером толстого - сотовая структура, хонейкомб.

|

|

Для тонкого сопротивления существует оптимальное значение коэффициента аэро - или гидродинамического сопротивления, Сорт = 2 , при котором происходит полное выравнивание неравномерного профиля плотности потока массы (скорости) (рис.11, б). При меньших значениях коэффициента сопротивления наблюдается неполное выравнивание неравномерного профиля плотности потока массы (скорости) (рис.11, а). При превышении оптимального значения наблюдается «опрокидывание» неравномерного профиля плотности потока массы (скорости).

Рис.11. Изменение неравномерного профиля скорости рабочей среды на тонком аэродинамическом сопротивлении (коэффициент гидродинамического сопротивления Z <Z 2 <Z3, Z2 =Сорт.

Рис.12. Изменение неравномерного профиля скорости рабочей среды на толстом аэродинамическом сопротивлении (коэффициент гидродинамического сопротивления Z <Z2 <Z3).

А б б

Качественное влияние роста коэффициента аэро - или гидродинамического сопротивления на степень равномерности профиля плотности потока массы (скорости) показано на рис.12.

Выравнивание профиля скорости приводит к сокращению паразитного удлинения только при полном отсутствии активизирующих мероприятий типа перемешивания материала.

Экономию тепла и условного топлива за счет изменения профиля скорости можно подсчитать по следующим формулам:

АОэ = Q—т; ДВу, (3)

Ю 7

|

|

Где: AQj, - годовая экономия теплоты, Гкал; АВу - годовая экономия условного топлива.

При этом следует использовать следующие входные параметры и промежуточные величины: - начальное влагосодержание материала кг/кг; WRfl - конечное влагосодержание материала кг/кг; Wp - равновесное влагосодержание материала кг/кг;; т - число часов работы установки за год; U-i - скорость сушильного агента в правой части сушильной камеры, м/с; U2 - скорость сушильного агента в левой части сушильной камеры, м/с; m - показатель степени при Re; w0 - начальное приведенное влагосодержание, wк - конечное приведенное влагосодержание.

|

Wn = W - W, 0 нд р ' |

|

W = W - W К кд р |

|

(4) |

Ю - отношение времени сушки в процессе без выравнивания ко времени сушки в процессе с выровненным профилем скорости сушильного агента

|

(Um + Um )[1] (u - + U2 )2 24+2mU^mU2m |

|

2 |

|

(Ui + U2 )m |

|

0 -2Wk |

|

W |

|

W |

|

Co = |

|

W0 - Wk 22+2mUmU |

|

Mm |

|

W0 - W |

|

W0 - W |

|

K |

|

K |

W0 - 2Wk (uM + UM) + U2 )m

22+mUmUm

Кинетическая линеаризация - второй тип оптимизирующих технологических операций, увеличивает диапазон потенциалов рабочих сред, в котором их потенциалоемкость постоянна, что приводит к снижению вредного влияния неравномерности на длительность технологического процесса и даже при равномерности - к увеличению средней интенсивности технологического процесса и к уменьшению его продолжительности. Линеаризация кинетики сушки приводит к снижению критического влагосодержания, к увеличению продолжительности первого периода сушки. В результате уменьшается неблагоприятное влияние поперечной неравномерности на сушку, сокращается паразитное удлинение.

В качестве примера может рассматриваться камерная сушильная установка с переменным поперечным сечением, приводящим к увеличению скорости сушильного агента по высоте камеры и, как следствие, к увеличению коэффициента тепломассообмена.

Экономию тепла и условного топлива можно подсчитать аналогично предыдущему случаю, если вычислить паразитное удлинение:

C2 - 2iW + W0W к ;

|

(6) |

|

Ю = |

С2 - 22 Wк + W0Wк '

|

С = W „ - W " "кр1 " "р ' |

|

(7) |

С2 = ^^кр2 - Wp,

Где С1, С2 - критическое приведенное влагосодержание материала до и после кинетической линеаризации; Wi^, ^Мкр2 - критическое влагосодержание материала до и после кинетической линеаризации.

Для оценки энергосберегающего эффекта по толщине слоя от распределения дополнительных источников энергии при конвективно-радиационной сушке Шаповаловой Г. П. предложено паразитное удлинение времени сушки определять по следующему соотношению:

|

(8) |

|

2 ( W0 - 2Wк A V w0 - W J |

|

(qM + QM ) (qI + Q2 )2' 24+2m ~2m ~2m • qi • q2 |

|

(q - + Q2 ) 22+m • qi |

|

W„ |

|

+ |

|

M • q2 |

|

W0 - w„ |

|

( Zs + 0,622 ^ z0 + 0,622 |

|

Q-2 A |

|

A = 0,005 • S • In |

|

• L • r, Q1 - конвективный тепловой поток, Q2 - конвективно- |

|

Где qi,2 = |

Радиационный тепловой поток.

Как и в рассмотренных выше энергосберегающих мероприятиях, наибольшие значения экономии теплоты и условного топлива достигаются при увеличении начального влагосодержания, расхода материала, продолжительности работы установки и уменьшении конечного влагосодержания, причем зависимости имеют практически линейный характер.