ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ОСТАНОВ ТУРБИНЫ

В практике эксплуатации турбоагрегатов встречаются два способа останова: а) нормальный останов; б) аварийный останов.

Нормальный останов производится в плановом порядке с проведением всех подготовительных работ и с соблюдением всех инструкций по нормальному останову.

Как и пуск турбины, останов - связан с изменением термического и механического состояния элементов агрегата, поэтому и здесь следует выдерживать необходимый режим расхолаживания, вести постоянный контроль за термическими расширениями элементов турбоагрегата и его механическим состоянием. В отличие от пусковых операций останов турбины облегчается тем, что в - случае возникновения опасных режимов в процессе останова турбина может быть отключена аварийно ручным воздействием на автомат безопасности, в то время как аварийный останов при пуске может вызвать срыв диспетчерского графика нагрузки.

'Порядок останова турбоагрегата определяется местной инструкцией и зависит от мощности, параметров и типа агрегата. Ниже рассматривается порядок останова конденсационной турбины.

Подготовка к останову включает в себя проверку работы вспомогательных маслонасосов, расхажива - ние стопорных и регулирующих клапанов цилиндров высокого и среднего давления, проверку исправности приводов БРОУ и РОУ.

По команде дежурного инженера производится разгрузка турбины. Разгрузка турбин неблочного типа, а также блочных агрегатов, работающих с прямоточными котлами, производится путем прикрытия регулирующих клапанов. Разгрузка турбин, работающих в блоке с барабанными котлами, может производиться на скользящих параметрах пара при полностью открытых регулирующих клапанах путем понижения давления пара на котле. Снижение нагрузки обычно производится ступенями с некоторой выдержкой во времени на промежуточных нагрузках.

В процессе снижения нагрузки необходимо вести наблюдение:

1) за относительным удлинением (или укорочением) роторов;

2) за разностью температур верха и низа цилиндров высокого и среднего давления;

3) за разностью температур между фланцем и шпилькой;

4) за вибрационным состоянием агрегата;

5) за уровнем конденсата в конденсаторе;

6) за работой системы подачи пара на уплотнения;

7) за температурой масла на сливе из подшипников.

В процессе снижения нагрузки при определенных значениях ее необходимо:

1) включить систему рециркуляции основного конденсата;

2) переключить деаэратор на посторонний источник питания;

3) отключить испарительную установку;

4) по мере снижения нагрузки отключить подогреватели высокого и низкого давления, начиная с верхнего; остановить сливные насосы;

5) по мере снижения нагрузки произвести сокращение числа работающих конденсатных и циркуляционных насосов;

6) в блочных установках с турбо - приводом питательных насосов при нагрузке 30—50% номинальной перевести питание котла на электронасос; турбину питательного насоса остановить согласно инструкции по останову питательного турбонасоса;

7) открыть байпасы ГЛЗ и закрыть главные паровые задвижки;

8) в блочных установках включить БРОУ и РОУ.

В блочных установках с прямоточными котлами включение БРОУ необходимо для нормальной работы котлоагрегата при нагрузках турбины ниже 30% номинальной. В блочных установках с барабанными котлами включение БРОУ или РОУ диктуется необходимостью охлаждения первичного и вторичного пароперегревателя при различных режимах останова блока.

После разгрузки блока подача пара в турбину прекращается воздействием вручную на рычаги автомата безопасности и отключается генератор. Отключение генератора производится лишь тогда, когда установлено, что стопорные, регулирующие и отсечные клапаны закрылись полностью и ваттметр показывает отрицательную мощность (генератор работает в моторном режиме). Общее время после прекращения доступа пара в турбину до отключения генератора от сети не должно превышать 4 мин.

После отключения турбоагрегата с паровой и электрической стороны до момента полного останова ротора необходимо произвести следующие операции:

1) включить резервный электромасляный или турбомасляный насос (в установках с главным масляным насосом на валу турбины) и тщательно следить за давлением масла, поступающего на смазку, особенно при числе оборотов, при котором главный масляный насос начинает терять свою производительность. Если в этот момент давление масла становится недопустимо низким, то нужно быстро поднять число оборотов турбины, восстановить давление масла на смазку, после чего приступить к выяснению причин неудовлетворительной работы вспомогательного маслонасоса;

2) закрыть байпасы ГПЗ и задвижки на «холодных» нитках пром - перегрева у турбин с промперегре - вом;

3) прослушать турбину на оборотах, особенно в области концевых уплотнений;

4) при определенном числе оборотов (500—600 об/м) отключить автоматику перепада давления «масло—водород» системы уплотнения вала генератора и в дальнейшем при выбеге турбины и работе вало - поворотного устройства заданную разность давлений поддерживать вручную.

При останове турбины в случае необходимости снимается кривая выбега.

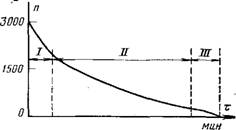

Кривой выбега (рис. 2-17) называется графическая зависимость между числом оборотов турбины и временем с момента закрытия стопорного клапана и отключения генератора от сети. Кривая выбега имеет три характерных участка. На участке I скорость вращения падает довольно быстро, вследствие значительных вентиляционных потерь на этих числах оборотов. Участок II характеризуется более медленным падением числа оборотов, и, наконец, на участке III число оборотов резко падает за счет разрушения иа этих оборотах масляной пленки и возросших в связи с этим потерь на трение в подшипниках. Конфигурация кривой выбега позволяет определить минимальное число оборотов,

|

Оії/мин

Рис. 2-17. График выбега ротора турбины. |

При котором существует масляный клия в подшипниках На этих оборотах и следует вести прогрев турбины после толчка ротора паром без опасности вызвать износ баббитовой заливки подшипников.

Кроме того, время выбега турбины позволяет косвенно учесть состояние подшипников и парозапорных органов агрегата. Более быстрый, чем обычно, останов ротора свидетельствует о задеваниях - в уплотнениях турбины или неполадках в подшипниках. Увеличение времени выбега указывает на пропуски в парозапорных органах агрегата.

Кривая выбега снимается при останове путем замера через определенные отрезки времени числа оборотов с помощью ручного тахометра. Отсчет времени ведется по секундомеру. Эталонная кривая выбега снимается при пуске турбины в эксплуатацию или после капитального ремонта турбоагрегата. Все кривые выбега, снимаемые в дальнейшем, должны быть получены при одном и том же вакууме, поскольку вентиляционные потери при вращении ротора зависят от плотности пара в корпусе турбины.

Если при останове кривая выбега не снимается, то при понижении числа оборотов можно снижать вакуум, прикрывая пар на эжектор.

После остановки роторов турбины необходимо сразу же включить в работу валоповоротное устройство и вращать ротор непрерывно в течение времени, указанного в инструкции по эксплуатации. По истечении указанного времени можно перейти на периодические проворачивания ротора на 180° через каждые 20— 30 мин до полного остывания турбины.

В турбинах малой мощности, не имеющих валоповоротного устройства, поворот ротора на 180° до полного остывания турбины производится вручную с помощью специального приспособления. Температуру масла после маслоохладителей необходимо поддерживать па уровне 40—42°С за счет сокращения подачи охлаждающей воды на маслоохладители. Необходимо также прикрывать воду и на охлаждение генератора, чтобы не вызвать резкого охлаждения обмоток статора и ротора генератора.

В блочных установках, где для охлаждения первичного и вторич - ного пароперегревателя в период останова включаются БРОУ, вакуум в конденсаторе должен поддерживаться в течение всего времени работы БРОУ. На весь период сохранения вакуума необходимо подавать пар на концевые уплотнения турбины для избежания подсоса в цилиндр холодного воздуха и резкого охлаждения ротора и цилиндра изнутри. По этой же причине должны быть закрыты задвижки на линиях отсоса пара от штоков клапа - нов.

После прекращения работы БРОУ отключаются воздухоудаляю - щие устройства: закрывается пар на паровые эжекторы, останавливается подъемный насос водяных эжекторов. С исчезновением вакуума їв конденсаторе прекращается подача пара на концевые уплотнения. Останавливается конденсатный насос, и после снижения температуры выхлопного патрубка до 55°С останавливаются циркуляционные насосы.

Масляный насос системы смазки должен работать непрерывно до полного остывания турбины.

После полного остывания турбины открываются дренажные и продувочные вентили, а также линии обеспаривания.

Приведенный выше порядок останова турбины характерен для перевода агрегата в холодный резерв.

Значительно чаще турбина останавливается на короткое время при провалах графика нагрузки (например, на ночь). В этом случае для сокращения времени последующего пуска целесообразнее вести останов таким образом, чтобы не вызвать значительного расхолаживания агрегата. С этой точки зрения наиболее рациональным способом остановки был бы мгновенный сброс нагрузки путем отключения генератора от сети и закрытия стопорных клапанов. Однако мгновенный сброс слишком большой нагрузки может ■вызвать значительное снижение напряжения и частоты в системе, и поэтому такой метод останова нежелателен.

Более подходящим является способ, когда нагрузка достаточно быстро снижается до величины порядка 30—35% номинальной, после чего призводится мгновенный сброс оставшейся нагрузки путем закрытия стопорных клапанов. В этом случае толчок в системе будет незначителен и в то же время в турбине будет аккумулироваться достаточное количество тепла. При таком способе останова особенно следует избегать попадания холодного воздуха или пара в турбину или ка - ких-либо других причин охлаждения агрегата.

При останове турбины в ремонт следует, наоборот, вести форсированное охлаждение агрегата, чтобы быстрее приступить к ремонтным работам и сократить время простоя агрегата. Это положение особенно актуально для современных крупных турбоагрегатов, обладающих большой металлоемкостью и работающих при высоких начальных температурах пара. На рис. 2-10 приведен график естественного остывания турбины К-300-240. Как видно из графика, наиболее массивная часть турбины после естественного остывания в течение 60 ч имеет температуру 310°С. Дальнейшее остывание этого элемента до температуры Ю0°С продолжается еще несколько суток. Таким образом, общее время остывания турбины К-300-240 может составлять величину порядка 6—7 сут. Такое время простоя основного оборудования перед ремонтом не может быть допустимо, поэтому при выводе турбины в ремонт широко применяется принудительное расхолаживание агрегата.

Принудительное расхолаживание турбоагрегата предусматривает охлаждение проточной части путем снижения начальной температуры пара. Пропуск значительного количества пара с постепенно понижаю-

Щейся температурой вызывает форсированное охлаждение турбины. На рис. 2-18 приведен типовой график расхолаживания турбины К-300-240 ЛМЗ (дубль-блок), разработанный ОРГРЭС и ВТИ. По этому графику в течение первых 25 мин нагрузка при постоянных начальных параметрах пара снижается до 60% от номинальной, после чего производится плавное снижение температуры путем снижения тепловой нагрузки котла и включения впрысков.

На участке А—Б производится понижение начального давления пара перед турбиной для того, чтобы дальнейшее расхолаживание турбины производилось с полностью открытыми регулирующими клапанами. Для этого закрываются встроенные задвижки на обоих корпусах котлов, отключается регулятор давления пара перед турбиной «до себя» и включается регулятор давления среды перед встроенными задвижками. В точке В производится отключение одного корпуса котла с дальнейшим снижением начального давления и нагрузки.

На участке Г—Д осуществляется перевод одного корпуса котла на растопочную нагрузку (по воде). Давление пара перед котлом при этом поддерживается на постоянном уровне за счет прикрытия регулирующих клапанов. В точке Д открываются клапаны БРОУ. В точке Е производится отключение генератора от сети, после чего турбина1 в течение 60 мин работает на холостом ходу для стабилизации теплового состояния ее корпусов. Опыты по расхолаживанию турбины К-300-240 ЛМЗ показали, что за 9,5 ч принудительного охлаждения корпуса турбины могут быть охлаждены до температур, которые имеют место после 70—75 ч естественного' остывания.

Помимо рассмотренного случая остановки блока с расхолаживанием турбины, в практике эксплуатации энергоблоков применяются режимы останова с расхолаживанием котла и паропроводов, а также останов блока с расхолаживанием тракта котла до встроенной задвижки. Останов с расхолаживанием котла и паропроводов применяется при необходимости ремонтных работ на котле и паропроводах свежего пара, если останов не вызван разрывом труб поверхностей нагрева котла. Расхолаживание проводится после отключения турбины выпуском пара из котла, а затем прокачкой через котел воды со сбросом среды за котлом через дренажную линию перед ГПЗ турбины.

Останов с расхолаживанием тракта котла до встроенной задвижки проводится при необходимости проведения ремонтных работ в топке и на пароводяном тракте до встроенной задвижки. Расхолаживание ведется после отключения турбины путем выпуска пара и последующей прокачки воды со сбросом среды пз встроенных сепараторов в растопочный расширитель.

При останове с принудительным расхолаживанием агрегата должны быть регламентированы следующие величины:

1) величина обратной разности температур по ширине фланцев;

2) скорость снижения нагрузки при постоянной температуре пара;

3) скорость снижения температуры свежего пара и пара после промперегрева.

Все эти величины зависят от типа агрегата и в первую очередь от мощности и начальных параметров пара перед турбиной.

При снижении параметров пара во время расхолаживания температура пара должна быть выше температуры насыщения при данном давлении не менее чем на 50°С. Расхолаживание паром, находящимся в области насыщения, недопустимо из-за резкого, скачкообразного увеличения коэффициента теплоотдачи, что может служить причиной появления обратного теплового удара. Во всех случаях в процессе принудительного расхолаживания турбоагрегата должен производиться тщательный контроль относительного укорочения роторов.

Из других способов принудительного расхолаживания оборудования следует остановиться на опытах охлаждения турбин с помощью продувки корпуса турбины сжатым воздухом. На ряде английских энергоблоков, в том числе и на блоке 500 МВт, такой способ расхолаживания применяется систематически. Подача воздуха в цилиндры турбин осуществляется с помощью стандартного компрессора с дизельным приводом. При этом время охлаждения турбины мощностью 500 МВт может быть сокращено более чем в 2,5 раза. Ценность этого метода заключается в возможности тонкой регулировки процесса охлаждения, что исключает возможность возникновения опасных режимов. Кроме того, в данном случае охлаждение можно вести и при сравнительно низких температурах металла, когда котел уже остановлен и дальнейшее охлаждение турбины происходит - естественным путем.

Аварийный останов турбины производится при повреждении отдельных элементов турбоагрегата или при угрозе такого повреждения.

Аварийный останов производится без подготовительных операций, путем расцепления рычагов автомата безопасности и последующего отключения генератора от сети. Следует различать два способа аварийного останова турбины: со срывом и без срыва вакуума.

Срыв вакуума производится путем подачи воздуха в конденсатор через специальный клапан с последующим остановом рабочих эжекторов. Цель срыва вакуума — уменьшение времени выбега ротора за счет увеличения потерь на трение. Турбина, останавливаемая без срыва вакуума, длительное время находится на оборотах. Это объясняется тем, что после закрытия стопорного клапана все цилиндры находятся под вакуумом и роторы вращаются в среде с очень малой плотностью. При подаче воздуха в конденсатор, а следовательно, и в цилиндры турбины потери на трение увеличиваются во много раз, увеличивается тормозящий момент, и время останова роторов сокращается более чем в 2 раза.

Недостаток такого метода останова заключается в том, что подача холодного воздуха в турбину, находящуюся на оборотах, вызывает резкое охлаждение ротора и внутренней поверхности цилиндра, таїк как коэффициент теплоотдачи от более плотного воздуха к стенке выше, чем от пара, имеющего давление 0,00343—0,0049 МПа (0,035— 0,05 кгс/см2). Такое резкое охлаждение проточной части особенно нежелательно для мощных турбин высокого и сверхкритического давления. Поэтому останавливать турбину со срывом вакуума без особой нужды не следует. Такой метод останова должен применяться лишь в том случае, когда пребывание турбины на оборотах может способствовать развитию аварии.

Аварийный останов турбины со срывом вакуума должен производиться в следующих случаях:

1) при увеличении скорости вращения ротора турбины сверх 10— 12% нормальной;

2) при внезапном возникновении сильной вибрации турбины;

3) при появлении в проточной части ударов и явно слышимого металлического звука;

4) при появлении искр из концевых уплотнений;

5) при резком повышении темпе - - ратуры масла до 75°С или появлении дыма из подшипников турбины, генератора или торцевых уплотнений генератора;

6) при воспламенении масла на турбоагрегате и невозможности быстро потушить пожар силами обслуживающего персонала.

Примечание. В установках с независимым приводом главного масляного насоса насосы системы смазки отключить только в случае значительного пожара после снижения частоты вращения турбины до 11500—2000 об/ми, н;

7) при недопустимом осевом сдвиге ротора;

8) при недопустимых относительных изменениях длины ротора;

9) при недопустимом падении давления масла на смазку;

10) при недопустимом снижении уровня масла в баке;

11) при гидравлическом ударе, основными признаками которого являются:

Резкое падение температуры свежего пара;

Металлический шум и удары в турбине;

Увеличение вибрации турбины;

Гидравлические удары в паропроводах свежего пара или пара промперегрева;

Появление влажного пара из фланцев регулирующих клапанов.

Примечание. Турбоагрегат должен быть остановлен при наличии хотя бы одного из перечисленных признаков гидравлического удара;

12) При разрыве паропровода свежего пара и промперегрева, а также паропровода отбора до запорной задвижки по ходу пара.

В блочных установках при останове турбины со срывом вакуума сброс пара в конденсатор через БРОУ не допускается. Для снижения давления в паропроводах должны быть дистанционно подорваны

5—144

Предохранительные клапаны на линии свежего пара и промперегрева.

Аварийный останов турбины без срыва вакуума производится в следующих случаях:

1) при резких отклонениях температуры свежего пара и пара промперегрева от установленных верхних и нижних предельных величин;

2) при падении вакуума ниже допустимой величины;

3) при разрыве атмосферных диафрагм ЦНД;

4) при уменьшении перепада давления «масло — водород» в системе уплотнения генератора ниже предельной величины;

5) при работе агрегата в беспаровом режиме сверх установленного времени;

6) при появлении дыма из генератора или возбудителя.

Примечание. В течение всего времени тушения пожара турбогенератор должен находиться на малой частоте вращения (200—300 об/мин);

7) при возникновении неустранимой течи масла или огнестойкой жидкости;

8) при перегрузке последней ступени турбин с противодавлением.

При аварийном останове турбины со срывом вакуума генератор должен быть отключен от сети сразу же после закрытия стопорных клапанов.

В случае аварийного останова без срыва вакуума турбогенератор может находиться в моторном режиме до 4 мин, если это разрешено местной инструкцией.

Современные турбоагрегаты для предотвращения опасных режимов снабжаются достаточным количеством защит. Поэтому большинство аварийных положений, рассмотренных выше, может произойти только при отказе в работе соответствующих защит и блокировок.

После аварийного прекращения доступа пара в турбину должны быть выполнены все остальные необходимые операции по останову турбоагрегата.