ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

Краткое описание конструкции железобетонных предварительно напряженных автоклавов на 8 и 12 ати

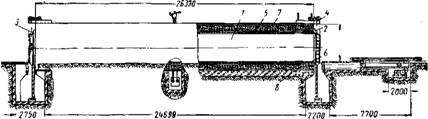

Автоклав на 8 ати запроектирован в виде проходного прямоугольного тоннеля, состоящего из железобетонного предварительно напряженного корпуса и двух торцовых стальных оголовьев с крышками кассетного типа и механизмами для их открывания и закрывания (фиг. 1). Автоклав расположен на сплошной фунда -

|

•фиг. 1. Сборный проходной железобетонный предварительно напряженный автоклав на 8 ати: 1 — железобетонный корпус из предварительно напряженных рам; 2 — стальное оголовье; 3 — крышка; 4 — механизм'открывания н закрывания крышкн; 5 — стальная рубашка; 6 — рельсовый путь для вагонетки; 7 — термоизоляция из пенобетонных блоков; 8 — фундаментная плита. |

Ментной плите, сверху которой имеется тонкий слой песка и стальной лист толщиной 2 мм. Они предназначены для обеспечения равномерной передачи усилий на фундамент и уменьшения сил трения при деформации автоклава.

Для удобства производства работ по натяжению поперечной и продольной арматуры, корпус автоклава запроектирован сборным из отдельных рам трех типоразмеров, отличающихся в основном армированием.

Автоклав оборудован рельсовыми путями для сквозного движения вагонеток. Паронепроницаемость стенок корпуса обеспечивается сварной рубашкой из листовой стали толщиной 5—10 мм.

Внутренние размеры корпуса 3700 X 2700 х 26 390 мм позволяют размещать в нем 24 стеновые панели с наибольшими разме - 474 рами 640 X 320 х 25 см и обеспечить коэффициент заполнения объема 0,5 (130 ж3).

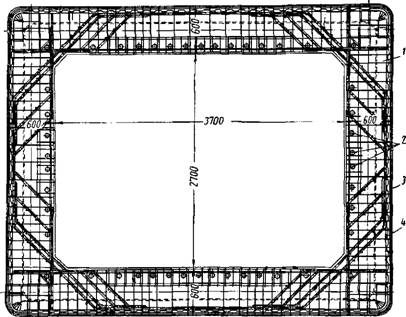

Железобетонные рамы сборного корпуса имеют вес 5 т и сечение стоек и ригелей 230 X 600 мм (фиг. 2). Рамы изготовляются в металлических формах на заводах сборного железобетона из бетона марки «400» (фиг. 3). Они армируются сварными каркасами из горячекатаной стали класса А-ІІ и А-ІІІ (марки Ст. 5

|

Фиг 2. Железобетонная предварительно напряженная рама сборного корпуса автоклава на 8 ати с контурной напрягаемой арматурой из высокопрочной проволоки: I — бетон маркн «400»; 2 — каналы для пропуска пучков диаметром 60 мм] 3 — пред - вариательно напряженная проволока по ГОСТ 7348-55 диаметром 5 мм (98 внтков); 4 — обе - тонировка раствором марки «200». |

И 35 ГС) и напрягаемой арматурой из высокопрочной холоднотянутой проволоки диаметром 5 мм, расположенной по наружному контуру. Натяжение проволоки и ее намотка на раму производятся арматурно-ригельной машиной с последующей защитой ее слоем цементного раствора.

При сборке корпуса стыки между отдельными рамами заполняются цементным раствором и обжимаются в продольном направлении 46-ю предварительно напряженными пучками из 24 проволок диаметром 5 мм. Анкерами для пучков служат стальные оголовья, к которым крепятся крышки.

Суммарное усилие обжатия корпуса продольными пучками составляет около 2760 т. После проявления потерь предварительного напряжения усилие обжатия оказывается достаточным, чтобы при испытательном давлении 11 ати и площади крышки г=«10 мг внутреннее усилие 1100 т не вызвало раскрытия трещин в стыках между рамами.

|

Фиг. 3. Изготовление железобетонных сердечников рам на Новосибирском заводе железобетонных конструкций № 1. |

Принятая конструкция затвора позволяет при открывании крышки опускать ее вниз в приямок, расположенный с торца автоклава.

Термоизоляция автоклава выполняется из пенобетонных блоков объемным весом 400—500 кг/м3.

Таблица 1

|

Расход основных материалов на железобетонные автоклавы

|

|

Примечание. На стальної! автократі диаметром 3,6 м, длиной 19 .и, требуется 118 т стали. |

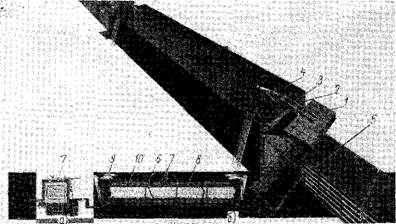

Отличительными особенностями автоклава на 12 ати являются большие размеры рам, армирование и конструкция механизма открывания затвора крышек. В этом автоклаве крышки открываются путем их поворота вокруг горизонтальной оси, закрепленной в верхней части корпуса (фиг. 4). Крепление крышек в оголовьях производится с помощью четырех стальных скоб, оборудованных механизмами для их перемещения вдоль крышек.

|

Фиг. 4. Сборный железобетонный предварительно напряженный автоклав на 12 ати: А ~ поперечный разрез корпуса: б — продольный разрез; I — крышка; 2 — оголовье; S -- железобетонный корпус из предварительно напряженных рам; 4 — термоизоляция из пенобетонных блоков; 5 — приямок; 6 — фундамент; 7 — преднапряженные рамы; Я -- стальная рубашка; 9 -- механизм подъема крышки; 10— арматурные пучки. |

Основные показатели железобетонных автоклавов приведены в табл. 1.

Если учесть, что один железобетонный автоклав (в зависимости от коэффициента заполнения объема) может заменить в работе 1,45—3,0 стальных автоклава диаметром 3,6 м, то, несмотря на менее выгодную конструктивную форму железобетонных автоклавов, экономия стали составляет не менее 35%.

Влияние повышенных температур на физико-механические свойства материалов и предварительно напряженный железобетон

Для статического расчета корпусов железобетонных автоклавов важно знать прочность и деформативность бетонов, работающих в условиях повышенной температуры 174—190° С.

Поскольку в автоклавостроении могут применяться бетоны марки «200—500», то необходимо знать их временное сопротивление

477

На сжатие, сжатие при изгибе и растяжении при воздействии температуры до 200° С.

Исследованием свойств обычного бетона в условиях действия повышенных температур занимался ряд исследователей: Некрасов К. Д - [2 ]; Мурашев В. И. [З ], Милованов А. Ф., Прядко В. М. [4], Салманов Г. Д. [5], Mathieu Н. [17] и др., однако их исследования оказались недостаточными. Это обусловлено тем, что составы бетонов, режимы нагрева, методика проведения испытаний опытных образцов существенно отличались от условий, в которых должны работать бетоны, предназначенные для возведения железобетонных автоклавов. Исследования в основном проводились на бетонах марки «200».

В большинстве выполненных ранее исследований температура образцов в течение всего времени их нагрева сохранялась постоянной, а влияние на прочность бетона повторных нагревов, если и изучалось, то при сравнительно небольшом числе теплосмен (не более 10); при этом образцы испытывались после их охлаждения до температуры 10—20° С.

При эксплуатации железобетонных автоклавов на 8 и 12 ати В условиях установившегося режима работы на внутренней поверхности стенок температура периодически изменяется соответственно от 174—190° С до 75—100° С, а на наружной поверхности стенок остается почти неизменной и равной ^=100° С; при этом наибольшие усилия в автоклаве от давления пара совпадают по времени с максимальной температурой его стенок. После продолжительного перерыва работы автоклава его стенки могут иметь температуру 15—20° С. Следовательно, для установления влияния повышенной температуры на прочность бетона требовалось провести дополнительные испытания образцов, периодически нагреваемых и охлаждаемых в указанном интервале температур.

Как показали опыты многократное запаривание бетонов при давлении пара 8 ати и температуре 174° С приводит к значительному снижению его прочности. Например, после 60 циклов запарки прочность бетона на сжатие составила всего 54% от его прочности до запаривания.

Столь большое снижение прочности бетона в стенках автоклава недопустимо, так как при нескольких тысячах запарок изделий прочность бетона может снизиться еще заметнее.

Резкое снижение прочности бетона объясняется вредным влиянием на него попеременного увлажнения и высушивания. Этого можно избежать, если на внутренней поверхности автоклава' предусмотреть гидроизоляцию.

1 М и т н и к Г. С. Внедрение предварительно напряженных железобетонных поддонов. Научно-технический отчет НИИЖБ, 1961.

Учитывая большое давление пара, гидроизоляцию стенок удобнее выполнить из тонкой листовой стали, что и предусмотрено в обоих головных образцах железобетонных автоклавов.

По указанной причине авторы настоящего сообщения сочли необходимым произвести испытания бетонных образцов на прочность только на воздействие длительного переменного нагрева и охлаждения в интервале температур 15—200° С.

Для изготовления образцов был применен портландцемент Белгородского завода марки «400», активность которого составляла 401 кГ/см2. В качестве мелкого заполнителя применялся речной песок с объемным весом 1575 ке/м3 и влажностью 2,7%. Крупный заполнитель — известняковый щебень с объемным весом 1386 кг/ж3 и объемом пустот 38,5%.

Основные данные по составу бетона, водоцементному отношению, объемному весу при температуре 15—20° С и после нагрева до 180—200° С для всех шести серий образцов (129 кубов) приведены в табл. 2.

Таблица 2

|

Состав бетона, водоцементное отношение и объемный вес бетонных образцов

|

Кубы всех серий делились на две равные части. Одна часть кубов в возрасте одного месяца помещалась в сушильный шкаф. Исключение составляли кубы серии А, которые загружались в шкаф в возрасте 490 дней.

Образцы подвергались нагреву до 200° С и охлаждению до температуры 15—20° С (при охлаждении образцы не вынимались из шкафа).

Продолжительность одной теплосмены составляла 24 ч. Нагретые образцы испытывались в специальном контейнере, оборудованном нагревателем из нихромовой проволоки, обеспечивающем постоянную температуру 180—200° С.

Вторая часть образцов не подвергалась нагреву и испытыва - лась в холодном состоянии (при температуре 15—20° С). Такая

|

Результаты испытания на сжатие нагретых и холодных бетонных образцов

|

Методика позволяла установить влияние многократного нагрева и охлаждения бетона на его прочность.

Результаты испытания нагретых и холодных кубов приведены в табл. 3.

Из табл. 3 видно, что образцы всех шести серий при хранении в условиях нормальных температур в течение 60—967 суток значительно увеличили свою прочность по сравнению с прочностью на 28-й день. Аналогичное увеличение прочности, по сравнению с прочностью на 28-й день, наблюдалось и у образцов, подвергнутых нагреву.

Однако для образцов одного и того же возраста нагрев до температуры 200° С (28—789 теплосмен) уменьшает прочность бетона. Этот вывод можно распространить на все бетонные кубы, к моменту испытания которых прочность на сжатие составляла от 173 до 582 кГ/см2. 480

Приведенные данные мало отличаются от данных, полученных за рубежом при испытании бетона на портландцементе [17]. По французским данным отношение прочности бетонных образцов на сжатие, нагретых до 200° С, к их прочности при температуре 20° С составило от 90 до 120%.

При нагреве обычного бетона, кроме снижения прочности, наблюдается снижение и его модуля упругости. В расчетах конструкций величина снижения модуля упругости может быть учтена введением коэффициента Рб < 1. По опытам, выполненным Куренковым А. Ф. [6 ], значение этого коэффициента для обычного бетона можно принимать при температуре 20° С рб = 1, а при 200° С рб = 0,8.

Следует отметить, что в указанных опытах прочность бетона не превышала 250 кГ/см2.

Ввиду отсутствия данных о величине снижения модуля упругости обычного бетона марки «400» и, тем более, предварительно напряженного железобетона при длительном воздействии переменных температур 15—200° С, значение коэффициента рб при расчете автоклавов принималось равным 0,8. Последующие испытания предварительно напряженных рам, выполненных в натуральную величину, показали, что и для бетона марки «400» коэффициент Р„ может быть принят равным 0,8.

При воздействии на бетон повышенной температуры наблюдаются также его необратимые деформации укорочения, вызванные термической усадкой. Термическая усадка может вызывать значительные потери предварительного напряжения в напрягаемой арматуре и, как следствие этого, снизить трещиностой - кость конструкции. Она может также нарушить работу затвора автоклава и внутренней стальной рубашки, если ее не учитывать при разработке конструкции и монтаже затвора и рубашки.

В технической литературе отсутствуют данные о величине термической усадки бетона марки «400» при длительном воздействии переменных температур. Опыты Оямаа Э. Г. [7] показали, что величина термической усадки жароупорного бетона при температуре 175°С составляет 0,06%, а обычного бетона при температуре 100° С—0,05%. Однако в указанных опытах не учитывались некоторые факторы, которые имеют место в конструкциях подобных автоклаву: различная температура нагрева по высоте сечений, наличие арматуры и предварительного обжатия бетона.

Авторы проводили исследования термической усадки не на образцах, выполненных из бетона, а учитывая конструктивные особенности корпусов железобетонных автоклавов, — на рамах, выполненных в натуральную величину (фиг. 5). Результаты испьь таний приведены в табл. 4.

Экспериментальные данные по термической усадке ригелей и стоек рам достаточно близко совпадают с данными Оямаа Э. Г. и позволяют, с достаточной для практики точностью, оценить

31 Сборник 1835 481

Величину потерь предварительного напряжения в напрягаемой арматуре. Величина этих потерь может быть оценена по приближенной эмпирической формуле

Оц - 11.5 Tip,

Где Tcp — температура нагрева бетона посередине сечений ригелей и стоек.

|

Фиг. 5. Испытание железобетонной предварительно напряженной рамы на со - местное действие внутреннего давления и температурный перепад, создаваемый электронагревателями, уложенными в бетон рамы (показана рама без верхнего Слоя термоизоляции). |

В испытанной раме Р-2 автоклава величина потерь предварительного напряжения от термической усадки бетона ригелей и стоек составила около 1200 кГ/см2.

Таблица 4

Величина термической усадкн ригелей н стоек предварительно напряженной

Железобетонной рамы

|

Вид испытаний |

Температура бетона в середине пролета в °С |

Температура бетона в углах рамы (по его оси) в °С |

Термическая усадка бетона в "% |

||||

|

По оси ригеля |

По оси сред- стойки! няя |

Ригеля |

Стойки |

Средняя |

|||

|

Первый нагрев | П8 |

98 |

108 ! so |

0,052 j 0,037 |

0,044 |

|||

|

Второй нагрев |

120 |

115 |

117,5 |

104 |

0,063 |

0,046 |

0,054 |

При расчете элементов корпуса автоклава необходимо учитывать ползучесть бетона при длительном воздействии нагрузки и повышенной температуры. Поскольку авторами специальных опытов не производилось, то для учета потерь от ползучести бетона применялась эмпирическая формула [8]

A.lt - 0,0(Шсро-2,

Где TLP — температура нагрева бетона по середине сечений элементов конструкции; сг, — величина потерь предварительного напряжения в арматуре, вызванная ползучестью бетона при обычной температуре с учетом в необходимых случаях коэффициента (J (определяется по указаниям СН и П П-В. 1-62).

Испытание рамы Р-2 показало, что при TLp = 107° С, (J = --- 0,735, потери предварительного напряжения при T = 20° составили сг2 = 312 кГ/см2, а потери предварительного напряжения от ползучести бетона при повышенной температуре составили A2I = 100 кГ/см2.

Известно, что при воздействии высоких температур увеличивается релаксация напряжений в арматуре. Это явление может привести к значительным потерям напряжений и вызвать в конструкции преждевременное появление трещин. Величина потерь от релаксации напряжений стали зависит от вида арматуры и окружающей температуры. Она особенно резко увеличивается при температуре арматуры более 40° С. При этом степень увеличения потерь от релаксации тем больше, чем ближе предварительное напряжение к временному сопротивлению стали.

По зарубежным данным [18] потери предварительного напряжения в высокопрочной проволоке от релаксации напряжений резко возросли при изменении температуры с 20 до 220° С и при 220° С составляли около 38% от величины контролируемого напряжения при натяжении арматуры на упоры.

Величину потерь предварительного напряжения от релаксации арматуры, нагретой более 40° С (выполненной из отечественных марок стали), можно определить по формуле Инструкции [8J

ОAt = kttao0,

Где Ta — температура нагрева арматуры;

Kt — коэффициент, принимаемый в зависимости от вида арматуры и имеющий размерность 1/град.

Согласно Инструкции [8] для высокопрочной проволоки коэффициент Kt может быть принят равным 0,0018. Применительно к конструкции железобетонного автоклава величина этих потерь для напрягаемой арматуры рам составила бы 18%, а для продольной пучковой — 27% от сг0. Однако опыты Михайлова К. В,

•И" 483 и Кричевской Э. А. [10] показали, что фактическая величина потерь от релаксации напряжений проволоки при повышенной температуре приводит к лучшему совпадению с опытом при коэффициенте Kt = 0,00113.

Кроме рассмотренных выше потерь напряжений для конструкций, работающих в условиях повышенных температур, следует учитывать потери, вызванные разной величиной удлинения арматуры и бетона при их нагреве. Величина этих потерь может быть определена по формуле Инструкции [8]

А9 ~ 3ta,

Где 3 — численное значение коэффициента, размерность которого дана в кг - см~ 2град~1.

Суммарная величина потерь предварительного напряжения контурной арматуры рам автоклавов на 8 и 12 ати составила соответственно 4230 и 4500 кГ/см2, а для пучковой арматуры соответственно 4350 и 4600 кГ/см2. Как показали испытания рам, опытная величина усилий, вызывающих появление трещин в ригелях рам, хорошо совпадает с вычисленной при учете потерь от воздействия повышенной температуры, подсчитанных по указанным выше формулам. Столь большие потери позволяют сделать вывод о нецелесообразности использования для армирования автоклава напрягаемой арматуры из горячекатаной стали (включая сталь класса A-IV), так как вследствие больших потерь эффект ее предварительного напряжения почти полностью пропадает.