ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

ЖЕЛЕЗОБЕТОННАЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ СТАНИНА ПРЕССА УСИЛИЕМ 600 т

Коллективом сотрудников НИИЖБ и ВНИИМЕТМАШа разработана конструкция и изготовлен гидравлический пресс-автомат ТЖ-600 со станиной из предварительно напряженного железобетона.

Пресс-автомат предназначен для прессования прутков или тонкостенных труб из цветных сплавов.

Нагретые в электронагревательной печи до температуры 450—500° С заготовки подаются в контейнер со скоростью 200 шт. в 1 ч.

Прессование труб производится усилием 600 т при помощи иглы, которая жестко закреплена на конце пресс-штемпеля.

Изготовленный пресс-автомат ТЖ-600 имеет следующую техническую характеристику:

TOC \o "1-3" \h \z Номинальное усилие пресса в т.................................................... 600

Давление рабочей жидкости в кГ/см2.................................................... 220

Максимальный ход траверсы в млі............................................. 1000

Рабочий ход плунжера в мм......................................................... 300

Скорость прессования в мм/сек................................................... 600

Длина отпрессованных изделий в м..................................................... До 7,5

Производительность пресса в шт/ч............................................ 250

Габаритные размеры пресса в м:

Длина................................................................................................ 1,8

Ширина............................................................................................ 2,1

Высота ............................................................................................. 6,8

Общий вес пресса в/п............................... 45

Конструкция пресса обеспечивает максимальную автоматизацию всего процесса прессования, начиная от подачи заготовок и кончая удалением отпрессованных изделий.

I 361

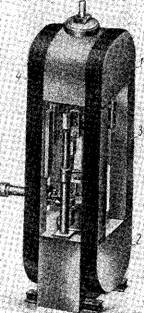

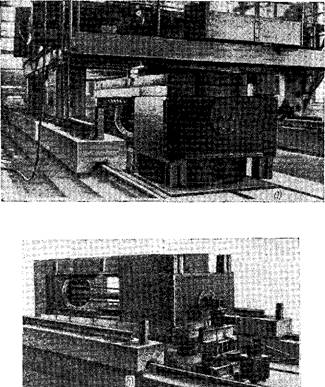

Станина пресса состоит из железобетонных элементов: верхнего и нижнего ригеля и четырех колонн (фиг. 1).

После сборки станины все ее элементы при помощи предварительно напряженной проволочной арматуры объединяются в единую пространственную раму.

В железобетонных элементах станины забетонированы металлические закладные детали, к которым после их механической обработки крепятся узлы пресса (цилиндры, стол, направляющие и др.).

Главный рабочий цилиндр пресса расположен в теле верхнего ригеля, в котором забетонирована металлическая труба с тремя утолщенными поясами, служащими направляющими для запрессовки рабочего цилиндра. В нижней части ригеля находится стальная труба с плитой с выступающими по четырем углам пластинами, в которые упираются колонны станины. Для обеспечения равномерной передачи нагрузки от цилиндра на верхний ригель, закладная труба жестко приварена к плите ригеля и имеет в нижней части стальной бурт с косынками. Расположение главного рабочего цилиндра в верхнем ригеле позволило значительно снизить высоту пресса.

В нижнем ригеле станины забетонирована труба диаметром 357 мм, образующая отверстие для выхода отпрессованных изделий. Кроме того, в нижнем ригеле забетонированы двутавры для опирання пресса и стальная плита, на которую устанавливается круглый стол с контейнером.

Колонны станины квадратного сечения 400x400 мм имеют закладную металлическую деталь для крепления направляющих подвижной траверсы пресса. По торцам колонн в местах их опирання с ригелями расположены стальные плиты.

|

Фиг. 1. Станина: |

|

/ — верхний ригель; 2 — нижний ригель; 3 — колонны; 4 — напряженная проволочная арматура. |

Для прочной анкеровкн закладных деталей в бетоне и для более равномерного распределения усилий в элементах станины к закладным деталям приварены круглые арматурные стержни.

Ненапряженная арматура станины принята в виде стержней и каркасов из круглой стали периодического профиля.

Предварительно напряженная арматура принята из высокопрочной гладкой проволоки диаметром 5 мм.

Арматура навивается на станину двумя замкнутыми поясами, проходящими вдоль колонн, и наружным криволинейным поверхностям ригелей.

Бетон для изготовления станины принят марки «500» с пределом прочности 500 кГ! смг на 28-й день твердения.

Все бетонные поверхности станины покрываются антикоррозийным составом для их защиты от действия масел и эмульсий.

Основные принципы расчета станины

Нагрузка на станину. Станина находится под воздействием многократно повторяющейся нагрузки с циклом 250 загружений в 1 ч. Наиболее ответственными элементами станины являются ригели, которые находятся под воздействием двух видов загружения. Первый вид загружения имеет место в рабочем состоянии пресса, когда из заготовки формуется изделие. Усилие в 600 т передается на верхний ригель через бурты цилиндра (по кругу), а на нижний ригель через круглый стол. В ненагруженном состоянии станины ригели подвергаются давлению предварительно напряженной арматуры, которое вызывает в последних напряжения, противоположные по знаку с первым видом загружения.

Стойки станины как в первом, так и при втором виде загружения испытывают сжимающие напряжения. При рабочем ходе цилиндра эти напряжения уменьшаются, а в ненагруженном состоянии увеличиваются.

Основные расчетные предпосылки. Верхний и нижний ригели станины представляют собою сложные пространственные конструкции. Верхний ригель — тело, ограниченное параболическим цилиндром четвертого порядка, плоскостями, перпендикулярными образующим цилиндра, и еще одной плоскостью, перпендикулярной к последним двум. Нижний ригель — параллелепипед, по двум граням которого образованы наплывы, по форме идентичные с верхним ригелем. В обоих ригелях имеются цилиндрические вертикальные отверстия. В верхнем ригеле — для расположения рабочего цилиндра, в нижнем — для выхода отпрессованных изделий (фиг. 1).

Даже приближенные расчеты таких конструкций представляют сложную задачу. В данном случае при расчете из ригелей мысленно выделялись наиболее жесткие их элементы, представляющие собой диски. Толщина этих дисков принималась равной ширине полоски-грани, по которой располагается предварительно напряженная арматура.

Так как жесткости мысленно выделенных элементов являются наибольшими по сравнению с остальными частями ригеля, то ими воспринимается значительная доля нагрузки, приходящейся на весь ригель. В расчетах принято (в запас прочности), что вся нагрузка, приходящаяся на ригель, воспринимается выделенными элементами.

Таким образом, сложная пространственная задача приведена к плоской задаче. Однако решение плоской задачи для диска, ограниченного таким сложным контуром, также представляет значительные трудности. Расчет такого диска пришлось вести с принятием гипотезы плоских сечений. Но, так как в действительности расчетная модель представляет собой балку-стенку (сложного профиля), то это приводило к некоторым завышениям напряжений в сжатой зоне нормального сечения и, наоборот, давало заниженные напряжения в растянутой зоне. Поэтому напряжения в растянутой зоне определялись также исходя из расчета квадратной балки-стенки, т. е. при отношении высоты к пролету, равном единице. В этом случае, как известно, нейтральная ось расположена примерно на V4 высоты балки. Распределение напряжений в растянутой зоне принималось по прямоугольной эпюре.

За расчетные величины напряжений принимались наиневыгод - нейшие, взятые из обоих методов расчета.

Нагрузкой на расчетную модель-диск в ненагруженном состоянии станины служило давление предварительно напряженной арматуры. Так как радиус кривизны в криволинейной части контура является переменным, то это давление также будет переменным. При выборе формы очертания диска важно было сохранить максимально возможные размеры высоты диска в опорных сечениях, а максимальные величины интенсивностей давления оттянуть к опорным сечениям для уменьшения изгибающих моментов в диске при ненагруженном состоянии станины. Боковое давление арматуры использовалось для уменьшения растягивающих напряжений в «вертикальных» сечениях диска. В расчетах криволинейные эпюры давления арматуры заменены: вертикальное — равновеликими треугольными эпюрами, а горизонтальное — равновеликими трапецеидальными эпюрами.

Давление ригеля на колонны принято равномерно распределенным по площади торца колонны.

За расчетное давление арматуры в ненагруженном состоянии станины принималось давление арматуры без учета потерь.

Что касается нагрузки, передаваемой буртом рабочего цилиндра на ригель через кольцевой фланец, а следовательно, и на расчетную модель последнего — диск, то таковая имеет крайне сложный характер. В расчете предполагается, что после конструктивных мероприятий ее условно можно считать распределенной по прямолинейной части контура диска симметрично на участке, ограниченном сектором, имеющим угол 45°, а вершину, расположенную в центре цилиндрического отверстия ригеля. 364

Таким образом, половина рабочего усилия пресса в 300 т распределяется на указанном участке расчетной модели в виде равномерно распределенной нагрузки и является первым видом ее загружения. При этом давление арматуры по криволинейной части диска (в этом расчетном случае) принимается с учетом потерь

Изготовление станины

Изготовление железобетонных элементов. По разработанным НИИЖБом рабочим чертежам ВНИИМЕТМАШем были изготовлены металлические закладные детали станины, к которым затем приваривались анкерные стержни для прочного их сцепления с бетоном.

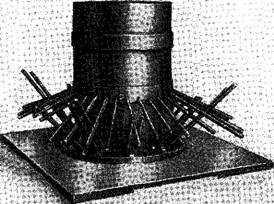

|

Фиг. 2. Приварка анкерных стержней к закладной трубе верхнего ригеля. |

На фиг. 2 показана закладная труба верхнего ригеля в процессе приварки к ней анкерных стержней. Анкера были приняты из круглой стали диаметром 30 мм марки Ст. 3 по ГОСТ 380-60 и приваривались к металлической трубе торцовым швом. Для улучшения качества сварки стержни, с подлежащего приварке торца, обрабатывались.

Для предохранения элементов станины от повреждений в процессе транспортировки, монтажа и изготовления, острые бетонные грани окаймлялись уголками, к которым также были приварены анкерные стержни.

После приварки анкерных стержней к закладным деталям устанавливали арматуру, которая состояла из криволинейных и прямых стержней периодического профиля.

Для каждого элемента станины была изготовлена деревянная опалубка, обшитая по внутренним поверхностям фанерой.

Опалубка верхнего ригеля составлялась из двух боковых разъемных частей с внутренней криволинейной поверхностью, соответствующей поверхности ригеля — параболе четвертой степени. Кроме того, торцовые поверхности ригеля закрывались двумя сплошными плоскими щитами.

Все элементы опалубки стягивались тяжами. Прочность опалубки была обеспечена постановкой по наружным поверхностям с четырех сторон уголков № 70 с отверстиями по концам,

|

|

|

S6 " - I f-j-W"*™ *1 А* » % * ш» RvKV- г. |

|

Фиг. 3. Опалубка нижнего ригеля в процессе изготовления. |

Для стоек станины была изготовлена опалубка, предназначенная для бетонирования сразу двух стоек, т. е. с двойной оборачиваемостью.

В боковых наружных щитах опалубки оставлены вырезы, в которых при бетонировании помещалась закладная металлическая деталь.

На фиг. 3 показан общий вид опалубки нижнего ригеля в процессе ее изготовления.

Торцовая опалубка нижнего ригеля также состоит из сплошных плоских щитов.

Укрепление опалубки при бетонировании нижнего ригеля было обеспечено установкой с четырех сторон уголков № 70, снятых с опалубки верхнего ригеля и стянутых по концам тяжами.

Бетон для предварительно напряженной станины принят марки «500».

Уплотнение бетонной смеси производили при помощи глубинных вибраторов.

При бетонировании нижних слоев бетона в нижней части опалубки были сделаны окна, через которые подавали часть бетонной смеси и производили уплотнение бетона в углах ригелей и в нижних слоях.

После заполнения опалубки бетонной смесью до уровня окон, окна в опалубке закрывали и дальнейшее уплотнение производили вибраторами сверху, до полного окончания бетонирования.

Открытые поверхности бетона ригелей были тщательно заглажены и укрыты слоем сырых опилок.

Распалубку ригелей производили на шестой день твердения.

Для защиты бетонных поверхностей станины от возможного воздействия масел и эмульсий изготовленные элементы станины были покрыты антикоррозийным составом на основе эпоксидной смолы ЭДФ-3 (фиг. 4).

До отправки на обработку железобетонные элементы станины были выдержаны в течение 8—15 дней для получения бетона необходимой прочности.

В процессе бетонирования железобетонных элементов были изготовлены контрольные бетонные кубы размером 20 X 20 X X 20 см. Контрольные кубы, изготовленные при бетонировании верхнего ригеля, показали временное сопротивление бетона (среднее из трех испытаний) на 14-й день твердения 500 кГ/см2, а на 30-й день твердения—630 кГ/см2.

Кубы, изготовленные при бетонировании нижнего ригеля, показали соответственно 510 кГ/см2 на 14-й день твердения и 606 кПсмй на 28-й день твердения бетона. Оставшиеся серии бетонных кубов были испытаны в момент испытания станины и показали среднее временное сопротивление на сжатие 500—600 кГ/см2.

Вес отдельных железобетонных элементов станины достигал 12—14 т, обработка поверхности механических деталей проводилась на обычных металлообрабатывающих станках.

Сборка станины и навивка напряженной арматуры

|

|

Монтаж станины из готовых элементов. Монтаж станины производился в горизонтальном положении, на месте производства последующей навивки на нее высокопрочной проволоки.

Последовательность монтажа заключалась в следующем:

1. На металлическом листе размером 2000 X 6000 X 25 мм, служившем основанием для сборки, устанавливали верхний и нижний ригели с расстоянием между ними около 4 м.

2. В пазы платиков верхнего ригеля вставлялись с плотной посадкой металлические вкладыши, которые должны фиксировать насадку стоек.

3. После установки вкладышей производилась установка стоек, из которых две нижние стойки на подкладках укладывались

|

Фиг. 5. Сборка станины из железобетонных элементов. |

На металлический лист, а две верхние стойки опирались на металлические балки (фиг. 5).

Для плотного примыкания стоек с верхним ригелем каждую стойку слегка вывешивали мостовым краном, а затем со стороны свободного торца стоек легкими ударами кувалды подавали стойки в направлении к ригелю.

4. Соединение стоек пресса с нижним ригелем производилось в обратной последовательности, т. е. вкладыши устанавливались в пазы торцов стоек, а затем подводился нижний ригель краном и своими пазами в платиках примыкал к вкладышам. После того, как было произведено примыкание нижнего ригеля к стойкам, через имеющиеся отверстия верхнего и нижнего ригелей пропускали четыре тяжа для стяжки всех элементов станины. Усилие от тяжей передавалось на круглые металлические фланцы, которые передавали нагрузку на ригели и стойки.

Намотка на станину предварительно напряженной арматуры. Намотка непрерывной предварительно напряженной арматуры осуществлялась с помощью самоходной намоточной машины типа 368

Фиг. б. Технология намотки напряженной арматуры на станину:

|

|

|

|

А — намотка первого пояса арматуры; б — подъем станины перед переворачиванием; в — намотка второго пояса арматуры.

|

І I |

24 Сборник 1835

ДН-7. Намотка арматуры производится при возвратно-Поступа - тельном движении самой машины по рельсам вдоль и возвратно - поступательном движении каретки со шпинделем поперек. Размещение арматуры по высоте происходит при подъеме и опускании шпинделя, встроенного в корпус каретки машины. С помощью машин типа ДН-7 решается вопрос о создании предварительно напряженной арматуры непрерывно армированных конструкций с любой конфигурацией и направлением в габаритах шириной до 3,2 м, высотой до 0,5 м и практически неограниченной длины.

Фиг. 7. Пружинный прогибомер для определения усилия натяжения

Проволоки.

Натяжение арматуры осуществляется грузом через систему блоков. Помимо грузового метода натяжения арматуры, машина ДН-7 может осуществлять комбинированное натяжение арматуры (груз + электронагрев). Температура нагрева в зависимости от диаметра проволоки принимается 300—400° С.

Вследствие того, что высота подъема и опускания шпинделя с арматурой не превышает 0,5 м, намотка осуществлялась в два этапа.

В первый этап входит предварительная подготовка конструкций к намотке и намотка одной стороны станины (фиг. 6,а).

После намотки первого слоя начиналась намотка второго, а затем третьего. Поверхность каждого слоя покрывалась эпоксидной смолой для защиты от коррозии. Суммарное число витков в трех слоях равно 200 шт.

Второй этап начинается с перекантовкой станины для дальнейшей обмотки. Для этой цели через отверстия в станине и фланцах стяжного устройства была вставлена толстостенная труба, служив - 370 шая осью, вокруг которой можно было перевернуть станину Усилиями домкратов станина была поднята над полом и подвешена на трубе (фиг. 6, б), перевернута и затем снова опущена на пол. После этого снова начинался процесс обмотки. Обмотка второй стороны станины изображена на фиг. 6, в. После намотки третьего слоя концы арматуры отрезались и закреплялись фиксирующими болтами.

Во время намотки велся контроль за величиной усилия напряжения арматуры путем периодических замеров усилия с помощью пружинного прогибомера (фиг. 7)

Средняя величина усилия напряжения на одну проволоку по показаниям прогибомера была равна 1200 кГ.

Испытание станииы

Испытание готовой станины проводилось на опытном заводе ВНИИМЕТМАШа с целью определения несущей способности (прочности) и общего характера деформаций станины от действия пробной нагрузки.

Кроме того, для выяснения напряженного состояния элементов станины при воздействии эксплуатационной нагрузки 600 т были проведены дополнительные испытания с измерением деформаций способом электротензометрии.

Станина загружалась при помощи гидравлического домкрата, имеющего максимальное усилие 1000 т с насосом, приводимым в движение электроприводом. Передача нагрузки от домкрата на станину осуществлялась посредством набора жестких металлических штампов. От верхнего жесткого штампа усилие передавалось на бурт металлического стакана, забетонированного в верхнем ригеле станины.

Первый этап испытания заключался в пробном нагружении станины со ступенями 200; 400; 500; 700; 750 т без установки приборов с повторением полных циклов нагружения до,10 раз.

После приложения каждой ступени нагружения проводился наружный осмотр станины, причем обращалось особое внимание на следующее:

1) появление трещин в наиболее опасных сечениях станины, в частности, в средней зоне между дисками на боковой поверхности верхнего ригеля, в среднем сечении плоскости диска, а также в опорных сечениях ригеля;

2) раскрытие швов между верхним ригелем и стойками пресса.

3) деформативность верхнего ригеля в зоне приложения нагрузки, а также поперечную деформацию металлического стакана в верхней части ригеля;

4) работу стыков высокопрочной предварительно напряженной арматуры.

24* 371

Во время испытаний видимых трещин в опасных сечениях не обнаружено, а также не наблюдалось раскрытия швов между ригелем и стойками пресса.

Общая вертикальная деформация верхнего ригеля в зоне приложения нагрузки определялась по рискам, нанесенным на поверхности поршня в месте его выхода из цилиндра домкрата в момент приложения нагрузки от 20 до 750 т по этапам.

Суммарная деформация при нагрузке 750 т находилась в пределах 0,5—1,2 мм.

Максимальная нагрузка на станину была доведена до 780 т. Таким образом, коэффициент перегрузки по отношению к эксплуатационной нагрузке (600 т) равен 1,3 и превышает коэффициент перегрузки k = 1,25, обычно принимаемый при испытании прессов.

Деформации металлического стакана в поперечном направлении измерялись по двум взаимно перпенидкулярным диаметрам штихмасом, точность измерения которого равна 0,01 мм. Изменений в поперечных размерах стакана по двум диаметральным направлениям не наблюдалось.

Не замечено также каких-либо существенных изменений при нагружении станины в стыках предварительно напряженной арматуры.

Вторым этапом испытания предусматривалось определить в наиболее характерных сечениях элементов станины возникающие деформации от приложения нагрузки в пределах эксплуатационной, равной 600 т. Деформации измерялись при помощи электронного измерителя АИ-1.

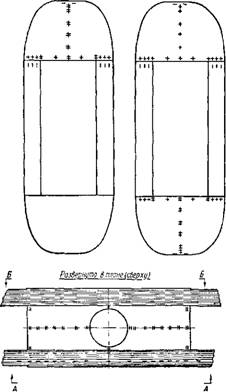

На фиг. 8 показана схема расстановки электротензометрических датчиков с базой измерения, равной 50 мм.

На верхнем ригеле, как наиболее ответственном элементе, наклеивались датчики по всем расчетным сечениям, а именно: по средним сечениям с двух сторон параболического цилиндра, по средним сечениям между полудисками и у граней оснований двух плоскостей А — А и Б — Б.

На нижнем ригеле датчики были наклеены только на одной плоскости Б—Б. По три датчика было наклеено на каждую стойку станины пресса. В два ряда по контуру со стороны А—А были наклеены датчики на проволоки арматурного пояса. На верхнем ригеле по плоскости Б—Б датчики были наклеены на защитный слой эпоксидной смолы для сравнения работы с датчиками, наклеенными на бетон.

Для контроля деформаций в среднем сечении между дисками и в других характерных точках ставились дублирующие датчики.

В верхней части металлического стакана в поперечном направлении по диаметру был установлен прогибомер с чувствительностью 0,01 мм. Статическая нагрузка давалась, как и в первом этапе испытания, домкратом со ступенями загружения 200; 400; 372

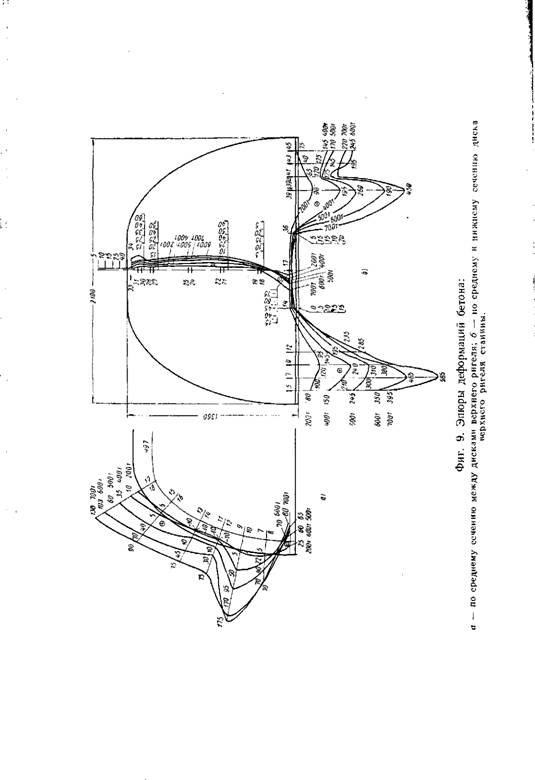

500; 600 т с последующим разгружением 500; 400; 200 и О т. Максимальная нагрузка была доведена до 700 т, а относительные деформации замерялись с точностью 1-Ю"®. Деформации, полученные при приложении нагрузки по среднему сечению между дисками верхнего ригеля, показаны на фиг. 9 а.

При нагрузке 500 т, судя по показаниям датчиков (растяжение), в верхней зоне ригеля должны были возникнуть волосяные трещины.

По наружному осмотру невооруженным глазом никаких трещин обнаружено не было. При более тщательном осмотре с помощью лупы на одной стороне посередине исследуемого участка были обнаружены две микротрещины и на другой стороне ригеля—одна микротрещина.

Когда нагрузка была доведена до 700 т, увеличения трещин, а также резкого роста деформаций не наблюдалось, что дало возможность судить о постоянной жесткости ригеля в данном сечении и достаточной несущей способности станины.

Хотя по приведенным данным и можно судить о надежности работы станины при эксплуатации пресса, однако для увеличения трещиностойкости при дальнейшем проектировании станин следует предусмотреть поперечное предварительное напряжение ригелей в направлении, перпендикулярном плоскостям дисков. Это особенно важно, если в процессе эксплуатации пресса возможны перегрузки станины, превышающие 600 т в условиях их многократного приложения.

Полученные относительные деформации в плоскости дисков со стороны А—А (см. фиг. 8) верхнего ригеля приведены на фиг. 9, б.

|

А-А |

|

££ |

|

|

|

Фиг. |

|

Схема наклейки тензодатчиков при испытании станины. |

Эпюра деформации диска со стороны Б—Б аналогична эпюре, приведенной на фиг. 9, б, хотя датчики на стороне Б—Б наклеивали на эпоксидной смоле,

|

|

В среднем сечении плоскости диска нейтральная ось находится на V4 высоты диска от нижней плоскости ригеля. Принимая модуль упругости бетона Еб = 3,8 • 105 кГ/см2 при марке бетона «500», получаем величину максимального сжимающего напряжения в крайнем волокне, равной 20—25 кГ/см2\ величины растягивающих напряжений колеблются в этих же пределах.

В силу того, что величины напряжений в среднем сечении от обжатия, полученные во время намотки высокопрочной проволоки, превышают растягивающие напряжения при эксплуатационной нагрузке в 2—Зраза, можно считать все вертикальное сечение сжатым. На фиг. 9 также показаны деформации бетона у нижней грани дисков, т. е. в местах примыкания стоек к ригелю, а также между стойками. Деформации, замеренные по вертикальным датчикам, дают возможность судить о распределении напряжений, возникающих в зоне примыкания стоек к ригелю и в пролете между стойками. При этом нужно отметить, что напряжения в центре пролета приближаются к нулю.

По деформациям стоек отмечалась их неравномерная работа, которая, по-видимому, вызвана перекосом их во время монтажа, а также эксцентрицитетом при приложении нагрузки от домкрата.

О характере приращения напряжений в арматуре по контуру можно судить по деформациям, замеренным датчиками (фиг. 10). На прямолинейном участке максимальное приращение напряжений в проволоке при действии нагрузки в 700 т равно 415 кГ/см2. Расчетная величина наибольшего предварительного напряжения была принята 0,65 т. е. 11000 кГ/см2. Вовремя намотки напряжение в арматуре при усилии 1200 кГ на одну проволоку составляло 6120 кГ/см2. Таким образом, полное напряжение при эксплуатационной нагрузке равно 6120 + 415 = 6535 к Г/см2, что значительно меньше расчетной велОТййы.

Деформаций в поперечном направлении металлического стакана по прогибомерам не замечено.

Таким образом, испытание станины подтвердило ее высокую прочность и жесткость, что позволило рекомендовать пресс ТЖ-600-1 для работы в производственных условиях.