ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

Изыскание новых конструктивных форм и схем для железобетонных элементов машин

При проектировании первых железобетонных элементов машин, в связи с отсутствием опыта, естественно копировались традиционные формы, что для нового материала не дает оптимального решения.

Из железобетона, поскольку он формуется из подвижной (при вибрировании) смеси, можно получить изделия любых форм; при этом снимаются и ограничения в отношении размеров и весов элементов. Следовательно, при применении железобетона технологические факторы накладывают меньшие ограничения на формообразование и мощность оборудования, чем, например, при изготовлении металлических станин из прокатного металла. С другой стороны, особенности железобетона: хорошая работа бетона на сжатие и значительно меньшая его сопротивляемость растяжению накладывают специфические требования на армирование и конструктивные формы.

Вопросы выбора оптимальной формы наиболее просто решаются в случаях, когда сечение железобетонных элементов назначается из условий жесткости или по конструктивным соображениям, как, например, в станкостроении.

В этих случаях определяющими факторами должны являться жесткость конструкции, технологичность ее изготовления, вес,

Простота обработки, надежность крепления закладных деталей. В таких малонапряженных элементах следует стремиться к наиболее простым формам сечений.

В элементах конструкций, воспринимающих большие многократно повторные нагрузки, как, например, в станинах прессов, вопросы выбора рациональной формы решаются сложнее, так как при этом требуется применять предварительное напряжение.

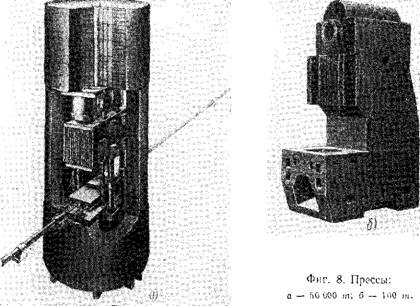

Во время исследования целесообразности создания гаммы • тяжелых и средних прессов с применением железобетона, а также проектирования и изготовления первых опытных образцов прессов, клетей прокатных станов и других станин, воспринимающих значительные эксплуатационные усилия, были рассмотрены, запроектированы и частично испытаны станины разнообразных форм, которые определялись главным образом назначением машин.

Все изгибаемые и растянутые элементы станин проектировались предварительно напряженными, причем обязательным условием для всех элементов было отсутствие трещин в бетоне при эксплуатационных нагрузках.

Это основное требование диктовалось известным выводом о том, что предварительно напряженные конструкции (изгибаемые или центрально растянутые) могут выдержать неограниченно большое число нагружений, если многократно повторяющаяся нагрузка меньше нагрузки, вызывающей появление трещин, а также требованием проектировать станины максимальной жесткости.

Так как элементы конструкции машин подвергаются во время эксплуатации многократно повторным нагрузкам с большим числом циклов и при этом допускаются небольшие деформации, то выносливость и жесткость имеют первостепенное значение.

На фиг. 8—14 показаны некоторые осуществленные или запроектированные железобетонные прессы и клеть прокатного стана, выполненные в соответствии с этими требованиями. Технико-экономическими исследованиями были охвачены все прессы, выпускаемые нашей промышленностью. Из всей номенклатуры выпускаемых прессов были отобраны наиболее характерные представители. Для них разрабатывались эскизные проекты с применением железобетона, которые затем сравнивались с аналогичными осуществляемыми в практике проектами (в металлическом исполнении).

В результате проведенного анализа были сделаны выводы о целесообразности применения железобетона для всей гаммы прессов. В табл. 1 «Введения» приведены результаты сравнения стальных и железобетонных станин. В среднем в железобетонных станинах, по сравнению со стальными, расход металла снижается в 2,5—4 раза.

Рациональная работа двухосно напряженных железобетонных цилиндрических элементов, при различных и сложных видах воздействия дает возможность запроектировать и осуществлять ряд 30

Железобетонных трубчатых прессов, в которых все базовые детали (станины, цилиндр, плунжер) или только станина могут быть выполнены с их применением.

Характерным представителем трубчатых прессов, в котором все элементы выполнены с применением железобетона, может служить испытательный пресс усилием 8000 т. Станина пресса представляет собой трубу высотой 20,4 м с толстыми днищами-архитравами. Наружный диаметр цилиндра 6,3 м, внутренний — 4,3 м.

|

|

В нижнее днище встроен железобетонный цилиндр, внутри которого перемещается железобетонный плунжер.

В стенке цилиндрической станины сделаны два симметрично расположенных выреза, образующих проемы пресса шириной 2,8 м и высотой 9,2 м. Станина армирована вертикальной и кольцевой предварительно напряженной арматурой. Кроме того, имеется ненапряженная арматура в виде сварных сеток и каркасов. Архитравы станины предварительно напряжены по периметру сплошными обоймами из высокопрочной проволоки диаметром 5 мм.

Цилиндр состоит из стальной рубашки толщиной 60 мм и железобетонных стен и днища, воспринимающих полную нагрузку.

Стальная рубашка обеспечивает герметичность цилиндра и создает условия для правильного перемещения плунжера.

Плунжер представляет собой сплошной железобетонный элемент, обжатый спиральной предварительно напряженной проволокой, который вставляется в стальной кожух, после чего кольцевой зазор между ними заполняется бетоном.

Двухосное напряжение архитравов непрерывной спиральной арматурой целесообразно и при опирании их в отдельных точках, а также не только при круглом, но и ином их очертании в плане, например эллиптическом.

В тех случаях, когда по технологическим требованиям эксплуатации пресса рабочие проемы необходимы в двух взаимно перпендикулярных направлениях, цилиндрические архитравы могут опи-

|

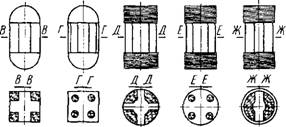

Фиг. 9. Варианты конструкций станин. |

|

АА |

|

Б Б |

А Б

Раться на четыре опоры. Такая схема принята, например, для четырехколонного пресса модели 4632 УЗТМ усилием 10 ООО т.

Колонны пресса рационально выполнять трубобетонными или с напрягаемой кольцевой арматурой.

Такие станины могут быть применены для разнообразных по условиям работы машин. С их применением были, например, разработаны клети ряда прокатных станов, в том числе клети для прокатных станов 4200.

Целесообразная конструкция станин различного назначения (прессы, клети прокатных станов и др.) получается в случае двух - осно или объемно-напряженных железобетонных рам с ригелями в виде дисков ломаного или криволинейного очертания. Арматура располагается снаружи рамы в виде оплетки из высокопрочной тонкой проволоки или из толстых стержней, огибающих криволинейное или ломаное очертание ригелей.

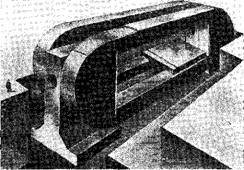

Станины с такими ригелями, так же как и трубчатые станины, рациональны при широком диапазоне изменения нагрузок. В сборнике приведены данные, показывающие целесообразность такой конструкции для пресса усилием 600 т. Аналогичная конструкция была разработана и для других самых различных прессов. На фиг. 10 показан горизонтальный пресс для изготовления труб диаметром до 3000 мм усилием 50 000 т, запроектированный с такой станиной.

Одним из наиболее важных вопросов при проектировании и изготовлении станин с криволинейным очертанием ригелей является вопрос создания предварительного напряжения станины внешней арматурой.

|

Фиг. 10. Силовая рама горизонтального пресса усилием 50 ООО т. |

Это предварительное напряжение можно выполнить специальной машиной, либо при помощи самого пресса.

|

33 |

При предварительном напряжении арматуры станины с помощью специальных машин максимально устраняются потери напряжения за счет трения, в результате чего ригель станины обжимается более равномерно, чем при напряжении арматуры самим прессом, так как при этом трение существенно снижает эффект предварительного напряжения. Уменьшить потери напряжения за счет трения можно путем применения вибрирования при обжатии.

|

Фиг. 11. Мощиый непрерывный арматурный пучок. |

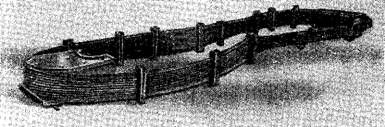

Следует указать, что большой радиус закругления проволоки и большая их длина обеспечивают надежную совместную работу проволок. Это подтвердилось, в частности, при испытании двух пучков, имеющих по торцам диски цилиндрической формы с радиусом закругления 250 мм (фиг. 11).

3 Сборник 1835

Длина пучков составляла 5000 и 7000 мм. Пучки состояли из четырех сплошных рядов проволоки диаметром 4,5 мм с пределом прочности 12 ООО—17 ООО кГ/см2.

Теоретическое разрывное усилие определялось на основании фактических результатов испытаний отдельных образцов проволоки на разрыв.

|

Фиг. 12. Силовые рамы прямоугольной формы ковочно-штамповочных прессов: а — станина усилием 630 т\ б — усилием 8000 т. |

В результате испытания было установлено фактическое разрывное усилие пучков, их удлинение, а также характер разрушения каждого пучка (табл. 2).

Проведенные испытания показали, что принятая конструкция непрерывного пучка обеспечивает надежную работу арматуры. Криволинейные диски при испытании не показали признаков разрушения. Бетонная опорная поверхность выдержала значительные сжимающие напряжения от четырех рядов проволоки, причем деформации смятия оказались небольшими.

Для некоторых силовых рам целесообразна и прямоугольная форма (фиг. 12, а и б). Однако такое решение имеет и недостатки.

|

Таблица 2 Результат испытания мощных арматурных непрерывных пучков

|

Так, например, при этом сложно создать двух - и трехосное предварительное напряжение, так как при небольших длинах стержней происходят значительные потери, что снижает эффект обжатия. Для таких конструкций может применяться только стержневая арматура, в то время как в станинах трубчатых прессов, а также в станинах с криволинейными ригелями в качестве предварительно напряженной арматуры применяется высокопрочная проволока, предел прочности которой примерно в 2 раза выше, чем у стержневой арматуры. При этом она навивается с помощью машин с меньшими трудозатратами и меньшими потерями.

О конструкциях железобетонных гидравлических цилиндров и плунжеров. Как указывалось выше, железобетонные гидравлические цилиндры могут быть встроенными в станины прессов, или в виде отдельных элементов, причем они могут быть как монолитно связанными с днищами, так и отрезанными от них.

На основе проведенных экспериментальных и теоретических исследований и проектных проработок разработана конструкция сборного железобетонного двухслойного гидравлического цилиндра, состоящего из трех основных элементов: железобетонных предварительно напряженных стен, железобетонного днища и внутреннего стального тонкостенного цилиндра. В данном случае его сечение назначается по расчету, и он воспринимает часть рабочего давления. В результате достигается не только большая экономия металла (в 2—4 раза), но увеличивается работоспособность цилиндров, так как при совместной работе с железобетоном резко уменьшаются перепад и концентрация напряжений в стальном цилиндре, что обеспечивает его большую долговечность.

Такая составная конструкция цилиндра имеет ряд преимуществ перед цилиндрами, монолитно соединенными с днищем.

3* 35

Например, в монолитных цилиндрах при навивке напряженной спиральной арматуры может произойти скалывание стенок цилиндра по линии сопряжения с днищем вследствие, разных жест - костей этих элементов. В составных цилиндрах эта опасность устраняется, так как навивка напряженной арматуры может осуществляться раздельно. Однако последующее соединение стенок и днища цилиндра с помощью предварительно напряженной вертикальной арматуры обеспечивает их совместную работу без нежелательных концентраций напряжений.

Для предварительного назначения толщин стен и днища стального и железобетонного цилиндра можно рекомендовать следующие соотношения: толщину стенки стального цилиндра принимать 6Х == 0,065d, толщину днища ht = 1,56х. Для железобетонного цилиндра толщина стенок может быть ориентировочно назначена б = 0,65d, а толщина днища 1,2d (d — внутренний диаметр стального цилиндра).

Что касается конструкции плунжера, то в зависимости от напряжений они могут быть как трубобетонными (см. фиг. 2, в), так и в виде двухосно предварительно напряженных элементов (см. фиг. 4).

Наиболее прочная и жесткая конструкция плунжера получается при сочетании этих двух видов армирования. Для плунжеров такой конструкции расчетные напряжения могут превышать 1000—1200 кГ/см2.

О жесткости железобетонных станин. Проведенные исследования моделей и натурных образцов прессов показали, что железобетонные предварительно напряженные станины значительно жестче аналогичных стальных. Объясняется это тем, что они имеют большее поперечное сечение элементов и незначительную величину перепада напряжений.

В предварительно напряженных железобетонных силовых рамах прессов при действии многократно повторяющейся нагрузки достигается однозначность напряжений в бетоне и стали, причем амплитуда изменения напряжения в стали незначительна.

Расчеты и исследования показали, что, например, напряжения в вертикальной арматуре станины, воспринимающей все усилия, создаваемые прессом, изменяются на 400—600 кГ/см2, т. е. незначительно по сравнению с пределом прочности арматурной стали (10 000—20 000 кГ/см2). В металлических конструкциях пресса этот перепад был бы примерно в 2—3 раза больше, а следовательно, соответственно были бы больше и деформации.

Перепад напряжений в арматуре всего на 5—10% гарантирует большую выносливость железобетонных прессов. По действующим нормам при характеристиках цикла напряжений в арматуре Є = 0,9-^-0,95 расчетные сопротивления при расчете на выносливость можно принимать такими же, как и при расчете на прочность, т. е. при действии статической нагрузки. 36

Силовые рамы прессов, прокатных станов и другие работают в сложных напряженных состояниях и представляют собой массивные элементы, трудно поддающиеся расчету, поэтому потребовалось проведение значительных экспериментальных работ по определению действительных условий работы элементов железобетонных рам и их жесткости. Как известно, она зависит не только от жесткостей отдельных элементов, но и от деформативности, соединений, режимов загружения и др.

Проведенные испытания показали очень хорошее совпадение теоретически определенных деформаций с фактически полученными при эксперименте. В качестве примера высокой прочности и малой деформативности железобетонных станин могут служить результаты испытаний клетей прокатных станов.

При проектировании клети прокатного стана было поставлено условие, чтобы при эксплуатации клети упругие деформации не превышали 90 мк. Следует отметить, что в строительных конструкциях ранее не ставились задачи по созданию конструкций, размеры деформаций которых при эксплуатации измерялись бы с такой точностью и изменялись на такую величину. Опытная клеть (фиг. 13) первоначально была испытана статической нагрузкой. При этом, в основном, интересовались величинами упругих деформаций. Экспериментальные исследования показали, что расхождения между фактически полученными деформациями и расчетными находятся в пределах 5—1696. По расчету упругая деформация между опорами подушки станины получалась равной 88 мк, а фактически — 80 мк.

|

Imlil ІШЙИИИИИІ ■■■ |

|

Фиг. 13. Клеть прокатного стана «Кварто 200». |

Затем эта клеть подвергалась испытанию многократно повторной нагрузкой 18 млн. циклов.

В результате этих испытаний установлено, что упругая деформация между опытными подушками станины практически не изменялась, а остаточная составила 0,078 мм, или 78 мк [2].

Аналогичная картина получалась и при испытании модели железобетонной клети для прокатных станов 4200, армированной не стержневой арматурой, как клеть стана «Кварто», а проволочной.

Модель клети с внутренней высотой 800 мм была испытана повторной нагрузкой до 5-Ю6 циклов. Эти испытания показали, что уже после 500 тыс. нагружений упругие деформации стабилизировались, причем после 5-Ю6 - - - • ■ циклов упругая деформация

|

Фиг. 14. Станины прессов: а и б — усилием 600 т. |

Станины составляла 85 мк. Упругая деформация от кратковременной статической нагрузки была равной 66 мк.

Остаточная деформация после 5-Ю8 циклов нагружений составила 48 мк, при этом намечались тенденции к стабилизации деформаций.

Испытание железобетонной станины пресса усилием 600 т (фиг. 14, а) с колоннами высотой 3,1 ж и двумя ригелями с расчетным пролетом 1,7 м при нагрузке 780 т, превышающей на 30% эксплуатационное усилие, показало, что упругая деформация колонн составляет 0,6 мм и ригелей 0,3 мм. Удельные деформации, отнесенные на 1 м высоты колонны, равны 200 мк, а отношение 38 упругой деформации ригелей к расчетному пролету составляет 1/7000. В металлических прессах эти отношения составляют обычно 1/1000—1/1250.

Испытание цилиндрической станины пресса такой же мощности (фиг. 14, б), имеющей следующие размеры: высота 2,80 м, расчетный пролет архитрава 0,61 м, показало, что при нагрузке 600 т полная деформация станины равнялась 0,29 мм, а прогиб наружной поверхности верхнего архитрава равнялся примерно 0,07 мм, что составляет 1/8500 часть от расчетного пролета.

Из этих данных видно, что станины различных железобетонных конструкций достаточно жестки и, следовательно, могут быть применены как в случаях, когда требуется воспринять большие растягивающие усилия, так и при необходимости обеспечить большую точность в работе машин.

Стабильность и точность работы машин зависит не только от общей жесткости железобетонных станин, но также и от жесткости крепления закладных металлических деталей. В большинстве случаев закладные детали подвергаются механической обработке, при которой на них действуют значительно более невыгодные сочетания нагрузок, чем в период нормальной эксплуатации.

Жесткость крепления закладных деталей может быть обеспечена различными конструктивными мероприятиями, применением специальных типов анкеров. Закладные детали могут быть также предварительно соединены с жесткими арматурными каркасами и др.

Однако и обычная заделка стержневых анкеров в бетон может в большинстве случаев обеспечить достаточную жесткость крепления.

Проведенные исследования показали, что перемещение закладных деталей в бетоне зависит от вида и величины силового воздействия, конструкции анкеров, их профиля и диаметра, а также и состава бетона. Так, например, опыты показали, что напряжения при начале скольжения арматуры периодического профиля были в 5,5 раз выше, чем у гладких стержней того же диаметра и той же длины.

Способы расчета прочности и жесткости крепления металлических деталей к бетону при разных видах силовых воздействий разрабатываются эмпирическим путем с учетом влияния указанных факторов.

Наряду с анкерами, закладываемыми в бетон до бетонирования, широкое распространение могут получить крепления различных закладных деталей к бетону посредством самозаанкери - вающихся болтов. Такие болты вставляются в круглое отверстие, выполненное в бетоне: при навинчивании гайки коническая головка болта развальцовывает заклинивающую трубку, имеющую на конце вертикальные прорези, и вдавливает ее в стенки отверстия. С наружной стороны трубка для лучшего сцепления

С бетоном нарезается. Опыты показали, что при глубине заделки таких болтов в бетон, равной всего 5—6 диаметрам болтов, прочность анкеровки превышает расчетные усилия на болты из стали марки Ст. 3 при растяжении и срезе. Так, например, болты диаметром 20 мм из стали марки Ст. 3, заделанные на глубину 100 мм, при выдергивании выдерживали усилия в 4000 кГ и на срез 2500 кГ, при соответствующих расчетных усилиях на болт 3590 кГ и 2460 кГ.

При незначительном дополнительном увеличении глубины заделки болтов марка стали может быть принята повышенной; следовательно, могут быть увеличены и усилия на болты. Сверление отверстий осуществляется при помощи пневматических бурильных молотков, как обычными сверлами, усиленными в режущей части победитовыми пластинами, так и инструментом с алмазными коронками.

Применение самозаанкеривающихся болтов позволяет точно и надежно осуществлять крепление к бетону предварительно обработанных металлических деталей. В этом случае железобетонные элементы могут в собранном виде и не подвергаться обработке на станках. Естественно, что при этом усилия в анкерах будут значительно меньшими, так как они должны соответствовать лишь эксплуатационным нагрузкам. \

Попутно отметим, что различные металлические детали, We несущие нагрузки, например предназначенные для крепления раз\^ водок, могут крепиться к бетону специальными дюбелями, загоняемыми в бетон с помощью особого пистолета.