ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

Изучение работы бетона и железобетона с учетом специфики его применения в элементах машин

Основные требования, предъявляемые к железобетону при его применении в конструкциях большинства машин, заключаются в снижении деформативности, максимальном сохранении перво - 16 начальных размеров и формы элементов при любых воздействиях: многократно повторные нагрузки с различными скоростями их приложения, изменение режима температурно-влажностной среды и др. Этими требованиями и определяются такие задачи исследования железобетона, как изыскание мер, обеспечивающих неизменяемость во времени первоначальных размеров элементов машин и выявление возможности повышения предела упругой работы [1]И жесткости железобетона при распределенных и местных многократных нагрузках.

Однако для многих железобетонных элементов машин, так же как и для строительных конструкций, несущая способность (прочность) является основным критерием, определяющим необходимые размеры их сечений. Поэтому одновременно с указанными задачами исследовалась также возможность повышения прочности железобетонных, предварительно напряженных, элементов.

Деформации железобетона вследствие усадки. Стабильность работы железобетонных элементов станков определяется в основном двумя факторами: деформациями усадки и жесткостью крепления в бетоне различных металлических закладных деталей, через которые передаются эксплуатационные нагрузки.

Так как напряжения от эксплуатационной нагрузки в станинах станков обычно незначительны, то упругие деформации не являются решающими, и не ограничивают нагрузок.

Усадочные деформации обычного бетона невелики и примерно эквивалентны понижению температуры на 15° С. Они зависят от массивности конструкции, температуры, влажности и других факторов.

Усадка бетона может быть значительно сокращена за счет увеличения плотности бетона, качества заполнителей и цемента. Арматура также ограничивает усадку бетона. На основании имеющихся данных можно считать, что в железобетонных элементах при обычных процентах армирования арматура может уменьшить усадочные деформации бетона до двух раз, причем с увеличением процента армирования усадки уменьшаются.

Известно, что коэффициент линейного набухания бетона в несколько раз меньше коэффициента линейной усадки. Однако, несмотря на относительно высокие показатели сохранения стабильности размеров бетонных и железобетонных элементов и наличие серьезных, долголетних исследований в этой области, для машиностроения потребовалось поставить специальные исследования с целью уточнения целого ряда характеристик.

Исследование усадки железобетонных образцов показало, что их усадочные деформации через 3—4 месяца почти прекращаются, поэтому предварительная выдержка железобетонных элементов

ДО их механической обработки нй станках может обеспечить большую стабильность размеров. Изменения размеров вследствие набухания бетона и последующего его высушивания при возможных изменениях влажности в производственных зданиях могут происходить в пределах до 10% от полной величины усадки.

Следует отметить, что изоляция поверхности путем окраски или создания металлического кожуха уменьшает усадку, однако не исключает ее. Если усадка неизолированных образцов через

3 месяца прекратилась, то усадка образцов, изолированных металлическими кожухами или обмазками, к этому времени хотя и была примерно в 1,6 раза меньше, однако она еще не стабилизировалась и продолжалась примерно вдвое дольше. В конечном итоге деформации изолированных образцов все же были меньше. При абсолютно полной герметичности железобетонных элементов усадки не происходит. Изоляция поверхности после окончания процесса усадки может обеспечить полную стабилизацию размеров и исключить набухание бетона.

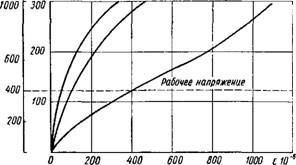

Изучаются также вопросы о влиянии процента армирования на уменьшение усадки. Как правило, различные металлические закладные детали в виде направляющих, крепежных плит и т. п. насыщают железобетонные сечения металлом в значительно большем объеме, чем обычная арматура, что способствует уменьшению усадки. При увеличении процента армирования до 10% усадка уменьшается до 5—7 раз. На графике приведены данные о величинах усадки бетона в призмах 150 X 150'X 1250 мм в зависимости от процента армирования (фиг. 1).

При несимметричном армировании следует опасаться искривления элементов вследствие неравномерной усадки бетона. Чтобы избежать этого, грани, противоположные тем, в которых устанавливаются закладные металлические детали, должны иметь специальную арматуру.

Арматура может применяться также в виде жестких прокатных профилей, при этом усадка бетона не окажет на деформации элементов сколь-нибудь заметного влияния, что было, в частности, подтверждено опытом изготовления клети прокатного стана.

|

П-1 |

||||

|

П-и |

||||

|

V |

I-iii |

|||

|

П-IV |

|

0 2 4 6 8ц Фиг. 1. Усадка в бетонных призмах 150Х 150Х 1250 мм в зависимости от процента армирования: |

|

| — усадка в мм/м, д—процент армирования; П-1, П-ІІ, П-ІІІ, П-IV—армирование стержнями из стали Ст. 5 периодического профиля. |

Предел упругой работы и деформативность предварительно напряженных железобетонных элементов. Как известно, предел упругой работы обычных (ненапряженных) бетонов, примерно в 2,5—3,5 раза ниже марочной (кубиковой) прочности. ё свйзй с тем, что во многих элементах машин возникают большие сосредоточенные нагрузки, бетоны даже самых высоких марок не могут дать удовлетворительного решения, если при этом не применяются специальные конструктивные мероприятия, увеличивающие предел упругой работы и одновременно предел прочности.

Наиболее эффективным мероприятием, обеспечивающим решение этих задач, является двухосное и трехосное предварительное напряжение железобетонных элементов.

Если всестороннее (трехосное объемное) обжатие трудно создать в обычных металлических конструкциях машин, то в предварительно напряженном железобетоне оно вполне возможно как по конструктивным, так и по технологическим соображениям.

Известно, что при всестороннем сжатии могут быть существенно изменены свойства и технические характеристики материалов. Исследованиями было, например, установлено, что материалы, хрупкие в условиях одноосного напряжения, как например, мрамор и другие, при трехосном сжатии приобретают пластические свойства. При этом резко возрастает их прочность по сравнению с прочностью в обычных условиях (при отсутствии бокового давления). Объясняется это тем, что каменные материалы при сжатии разрушаются от растяжения в поперечном направлении.

Железобетонные элементы, имеющие даже ненапряженную обойму в виде стальной трубы или спиральной арматуры при осевом сжатии, находятся в условиях трехосного напряжения.

Однако элементы с ненапряженной обоймой при выских напряжениях, которые на них можно передать по условиям прочности, имеют повышенные величины деформаций как продольных, так и поперечных.

Если для обычных бетонов нормальной предельной деформацией при сжатии принято считать епр = 1,5 о/оо или 1,5 мм пог. м, . то экспериментальные исследования железобетонных колонн со спиральной ненапряженной обоймой показали, что они еще имеют значительную прочность на сжатие при укорочениях до 30 мм/пог. м.

Поэтому бетон в обойме может иметь деформации, в 20 раз превышающие укорочение бетонных призм, не имеющих обоймы при их разрушении.

Если для обычных железобетонных элементов коэффициент поперечного расширения (коэффициент Пуассона) равен 76, то в элементах с ненапряженной обоймой он может доходить до V2.

Тем не менее, исследования показали, что железобетонные цилиндрические элементы с ненапряженной обоймой из стального листа могут найти в машиностроении довольно широкое применение не только для стоек прессов, клетей прокатных станов и других неподвижных элементов различных станин, воспринимающих значительные нагрузки, но также и для подвижных

2* 19

Рабочих элементов, как например, плунжеров, подштамповых блоков и др.

|

Фиг. 2. Модели плунжеров (трубо бетон): |

|

А— внешний вид образца: б— разрушение образца; в—армирование образца. |

На фиг. 2 показаны опытные образцы трубобетонных элементов. Образцы первого типа имели обойму из листовой стали

|

|

Марки Ст. 3; второго типа, кроме такой обоймы в средней части, имели и пакет металлических трубок. Наружный диаметр образцов 210 мм, высота 410 см. Кубико - вая прочность бетона 318 кГ/см2. Наружная листовая обойма по высоте образца имела различную толщину, что моделировало одну из конструкций плунжера. Увеличение толщины обоймы у торцов вызвано как конструктивными соображениями, так и желанием увеличить прочность в наиболее сильно напряженном сечении. В среднем сечении толщина была минимальной, и площадь металла обоймы равна 25,1 см2, что составляло 7,4% от площади поперечного сечения образца. В образцах второго типа за счет трубок площадью 39см2 процент армирования был увеличен до 19%. Основные показатели, полученные при их испытании, приведены в табл. 1. Из этих данных видно, что обойма позволяет повысить 20

|

Таблица 1 Основные показатели, полученные при испытании

|

Прочность образцов в 4,2—7,8 раза (по сравнению с неармиро - ванными элементами). Однако, как указывалось, работоспособность элементов, применяемых в машиностроении, определяется часто не их несущей способностью, а пределом упругой работы.

В трубобетонных элементах в обойме стали появляться первые поперечные пластические деформации значительно раньше, чем была исчерпана несущая способность, а именно в образцах первого типа при 80 т и в образцах второго типа при 200 т. Разрушающая нагрузка образцов соответственно была равна 460 и 840 т: Следовательно, упругая работа этих трубобетонных образцов была в 5,7 и 4,2 раза ниже предела их прочности.

Максимальные величины поперечных относительных деформаций при эксплуатационной нагрузке были получены в моделях плунжера первого типа, они составляли 25-10~5D модели.

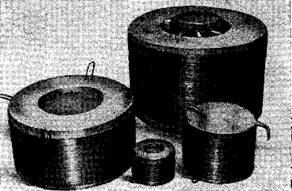

С увеличением мощности обоймы улучшаются все характеристики трубобетонных конструкций (увеличивается их прочность, выносливость и жесткость). Однако бетонные цилиндры, армированные по наружному контуру высокопрочной проволокой, навиваемой на затвердевший бетон с одновременным ее напряжением (спирально армированные предварительно напряженные элементы), работают еще более эффективно (фиг. 3).

При действии эксплуатационных продольных нагрузок бетон и в поперечном направлении остается сжатым за счет предварительного напряжения.

Такое армирование имеет много преимуществ: рационально используются прочностные свойства высокопрочной проволоки; резко увеличивается предел упругой работы при напряжениях, значительно превышающих расчетную призменную прочность

|

Фнг. 3. Железобетонные цилиндры, армированные предварительно напряженной спиральной обоймой. |

Бетона соответствующей марки; увеличиваются жесткость и выносливость конструкций, их работоспособность при значительных местных нагрузка^ и др.

Исследования, например, показали, что бетонные цилиндры, обвитые предварительно напряженной спиральной обоймой, при величине поперечного обжатия бетона до 0,3Rnp работают еще упруго при напряжениях в бетоне 1,3—1,4Rnp, в то время как для обычного бетона предел упругой работы примерно равен 0ARnP.

С увеличением поперечного сечения обоймы и величины поперечного обжатия увеличивается прочность образца, а с увеличением прочности растет и абсолютный предел упругой работы.

Полное использование несущей способности таких образцов в конечном счете происходит вследствие разрыва спиральной обоймы (фиг. 4). Следовательно, мощность обоймы и лимитирует их несущую способность. Но, в свою очередь, величина двухосного напряжения, создаваемого спиральной обоймой, ограничивается растягивающими деформациями бетона в продольном направлении. При значительных величинах поперечного обжатия достигается предельная растяжимость бетона и происходят разрывы 22 образцов на ряд дисков или же образуются трещины при наличии вертикальной арматуры.

Устранить это явление можно путем напряжения образцов в третьем направлении.

Поскольку продольная арматура обжимает образцы непосредственно, а осевые растягивающие деформации от спиральной арматуры возникают в результате поперечного расширения при боковом обжатии, то относительно небольшое продольное напряжение позволяет резко увеличить степень бокового обжатия. Таким образом, несущая способность железобетонных элементов может быть доведена до очень больших величин.

ШШШШ^іШШШШЗШШ Д1І1

|

Фнг. 4. Образцы с предварительно напряженной спиральной обоймой после Испытания. |

При наличии мощной продольной арматуры, что имеет место в трубобетонных элементах, может быть создана и мощная предварительно напряженная обойма без продольного напряжения, т. е. можно ограничиться двухосным предварительным напряжением.

Сочетание трубобетона с напряженной спиральной обоймой позволяет создать элементы большой прочности.

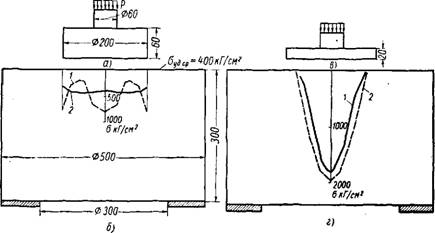

Так, образцы диаметром 200 мм (из бетона марки «400»), имеющие армирование в виде пакета стальных трубок (процент армирования 11,9) и предварительно напряженной спиральной обоймы с боковым обжатием 400 кГ/см2 (равным кубиковой прочности бетона), выдержали многократную нагрузку в 1000 т, при которой средние напряжения в поперечном сечении образцов были 3180 кГ/смг. До напряжений 1200—1300 кГ/см2 бетон работал упруго. В дальнейшем эти образцы были испытаны до разрушения. К моменту разрушения среднее напряжение в поперечных сечениях образцов было порядка 5000 кГ/см2.

Имеется практическая возможность поднять величину напряжений от эксплуатационных нагрузок примерно до 4—5Rnp. Испытания показали, что при таких соотношениях модуль деформации снижается незначительно.

Двухосно напряженные элементы хорошо работают при опи- рании их одним торцом на кольцевые основания или отдельные

Опоры, что характерно, например, для архитравов цилиндрических прессов. При исследовании установлено, что несущая способность таких элементов в результате двухосного предварительного напряжения резко (в 1,5—2,5 раза) возрастает. С известным приближением можно считать, что до определенных границ их несущая способность прямо пропорциональна величине бокового обжатия.

|

|

Испытания на выносливость образцов в ненапряженной обойме - и двухосно напряженных образцов цилиндрической формы подтвердили эффективность таких методов армирования.

|

|

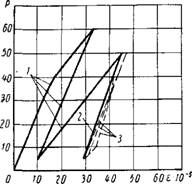

Фиг. 5. График измеиеиия поперечных и продольных деформаций в трубобетонных элементах при многократно повторных нагрузках:

А — продольные деформации; б — поперечные деформации; 1 — статика; 2 — деформации после 2- 10" циклов; 3— деформации после і00• 103 циклов.

Модель трубобетонного плунжера (см. фиг. 2, а) была испытана на выносливость при q = 0,125 и напряжениях в бетоне, близких к пределу выносливости бетона принятой марки.

Произведенными испытаниями установлено, что бетон даже в ненапряженной обойме из стали хорошо сопротивляется многократно повторяющейся нагрузке. После 100 тыс. циклов происходит стабилизация продольных и поперечных деформаций (фиг. 5).

Последующие статические испытания образцов, выдержавших 3,5-10® циклов повторений нагрузки, не показали снижения прочности по сравнению с таким же образцами, испытанными только статической нагрузкой.

Выносливость элементов, работающих на центральное сжатие (плунжеры), проверялась также на двухосно напряженных образцах при боковом обжатии обоймой 80 кГ/см2. Образцы из бетона марки«500» нагружались штампами, площадь которых была в 2 раза меньше площади образца, 24

Давление под штампом составляло 500 кГ/см2. Это дало среднее напряжение в бетоне образца 250 кГ/см2.

После 2-Ю8 циклов никаких признаков, которые обычно предшествуют усталостному разрушению, обнаружено не было. Модуль упругости образцов после этих испытаний остался без изменений.

Выносливость двухосно напряженных цилиндрических элементов, работающих на изгиб, проверялась на образцах различной высоты при разных отношениях многократно повторной нагрузки к статической разрушающей и др.

|

БкГ/си2 Р 3 2 1

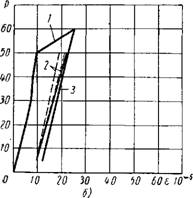

Фиг. 6. Графики поперечных относительных деформаций: 1 — образец без напряженной спиральной обоймы; 2 и 3 — образцы в напряженной спиральной обойме. |

Образцы, имеющие высоту, равную 0,2 диаметра, т. е. с наименее выгодными соотношениями размеров, испытывались многократно повторной нагрузкой, равной 0,7 от разрушающей статической нагрузки для аналогичных образцов, и выдерживали без признака разрушения 9,5 млн. циклов нагружения.

Такие же образцы при пульсирующей нагрузке, равной 0,8 от статической разрушающей, и при характеристике цикла напряжений q = 0,125 разрушались после 2-10® циклов. Характерно, что деформации и напряжения в наружной спиральной предварительно напряженной обойме возрастали лишь при первых 100— 200 тыс. нагружений, а затем оставались почти постоянными на всем продолжении испытания.

Несмотря на столь сложное напряженное состояние испытанных конструкций, полученные результаты подтвердили указание строительных норм, согласно которым несущая способность элементов конструкций, работающих на воздействие многократно повторяющейся нагрузки и имеющих армирование в виде спиралей, сеток и колец, а также элементов, подвергаемых местному сжатию, определяется расчетом только на прочность.

Особенно эффективно предварительное напряжение сказывается при работе конструкции на осевое растяжение и при необходимости обеспечения трещиностойкости конструкции. Эти условия предъявляются к конструкциям, работающим на внутреннее давление.

Исследования железобетонных двухосно и объемно-напряженных полых цилиндров доказали их надежную работу при внутреннем давлении до 400 атм.

Рабочее давление в железобетонном двухосно-напряженном цилиндре может примерно в 1,2 раза превышать призменную прочность бетона, а предельное давление, которое приложено к внутренней поверхности железобетонного двухосно-напряженного цилиндра, может примерно в 1,7 раза превышать призменную прочность бетона.

Чтобы увеличить интенсивность поперечного обжатия без опасности возникновения трещин и тем самым увеличить несущую способность полых цилиндров, необходимо трехосное предварительное напряжение, причем как и для сплошных цилиндров укорочение от предварительного напряжения в вертикальном направлении должно быть больше, чем удлинение, возникающее при обжатии элемента в поперечном направлении.

Влияние предварительно напряженной обоймы на увеличение жесткости конструкции особенно наглядно выявляется при сравнении образцов с ненапряженной обоймой и такой же обоймой, но предварительно напряженной. Так, например, при давлении на бетон 600 кГ/см2 поперечные деформации образцов с ненапряженной обоймой имели величину 60—74- 10~в, а у образцов с обоймой того же поперечного сечения, но навитой с напряжением в проволоке оа = 7600 кГ/см2, величина поперечных деформаций составляла около 40>10~5, т. е. в 1,5—2 раза меньше (фиг. 6).

Исследование продольных и поперечных деформаций центрально сжатых элементов показало, что коэффициент поперечного расширения в двухосно-напряженных элементах, работающих в упругой стадии, оказывается меньше, чем в ненапряженных, но - увеличивается с ростом напряжений и переходом в пластическую стадию работы и может доходить до 0,4—0,5.

При обычных же напряжениях от эксплуатационной нагрузки коэффициент поперечного расширения колеблется в пределах 0,17—0,22, причем с увеличением интенсивности бокового обжатия эта величина уменьшается.

Испытание трех серий образцов из бетона марки «500» при боковом обжатии 0; 80 кГ/см2; 275 кГ/см2 показало, что при одинаковых напряжениях от вертикальной нагрузки 400 кГ/см2 продольные деформации для образцов были соответственно равны 1,2 мм/м; 1 мм/м; 0,9 мм/м, а поперечные 0,4 мм/м; 0,22 мм/м; 0,17 мм/м.

Двухосное предварительное напряжение способствует уменьшению как продольных (в 1,34 раза), так особенно и поперечных 26 деформаций (в 2,35 раза), причем с увеличением интенсивности бокового обжатия деформации уменьшаются.

Приведенные сравнительные данные хотя и получены в результате испытаний элементов с одинаковыми напряжениями, но тем не менее они не характерны, так как относятся к различным стадиям работы образцов под нагрузкой.

Поэтому предварительно напряженные образцы нагружались более интенсивно, а именно до напряжений в 1350 кГ/см2, что близко к предельным напряжениям для образцов с боковым обжатием 80 кГ/см2, но не исчерпывало несущей способности образцов с обжатием 275 кГ/см2.

При этом деформации были соответственно следующие: продольные 6,4 и 5,2 мм/м, а поперечные— 2,0 и 1,4 мм/м. Поэтому при увеличении напряжения в 3,3 раза продольные деформации возросли в 6,4 и 5,8 раза, а поперечные — в 9,8 раза.

Следует отметить, что даже при столь высоких сжимающих напряжениях как 1350 кГ/см2 (что соответствует расчетным напряжениям в наиболее нагруженных стальных элементах машин) поперечные деформации в 1,4 мм/м для многих деталей не выходят за пределы допустимых по эксплуатационным требованиям.

Резкое уменьшение деформации при одновременном возрастании прочности может быть получено при сочетании предварительно напряженной спиральной обоймы из тонкой проволоки с трубо - бетоном.

Так, при нормальных напряжениях 400 кГ/см2 поперечные деформации имели значение 12,8 • 10~5.

При исследовании работы железобетонных предварительно напряженных полых цилиндров, рассчитанных на действие внутреннего гидростатического давления, также было выявлено, что коэффициент поперечного расширения является переменной величиной, зависящей от интенсивности предварительного напряжения.

В массивных железобетонных элементах, нагружаемых многократно повторяемыми местными нагрузками, как правило, приходится считаться не с общими, а местными деформациями, которые могут повлиять как на общий предел упругой работы элемента, так и на прочность контактирующих (сопрягающихся) между собой элементов, а также на степень точности работы машины.

Известно, например, что в прессах многократно повторяющееся воздействие вызывает изгиб архитрава и подштамповых блоков. В результате в подштамповых блоках прессов со временем образуются чечевицеобразные выработки, снижающие точность штамповки деталей.

Степень износа подштамповых плит в зоне контакта зависит от таких факторов, как соотношение жесткостей и характеристик материалов, контактирующих элементов: распределения напряжений по поверхности контакта, степени обработки поверхности, частоты циклов повторяющейся нагрузки.

Проведенные исследования показали, что бетон в предварительно напряженной обойме работает как упругий материал в пределах от 2,6Rnp до 5Rnp. При больших удельных давлениях по контакту появляются значительные пластические деформации, в результате чего в бетоне под жестким штампом происходит перераспределение усилий, и экспериментальная эпюра (контактных напряжений) приобретает сглаженный характер по сравнению

|

Фиг. 7. Коитактиые напряжения под жестким стальным штампом: А ив — штамп; б иг — цилиндрический образец; / — экспериментальная эпюра контактных напряжений аг; 2 — теоретическая эпюра, полученная методом однородных решений. |

С теоретической, полученной для упругого материала (фиг. 7, а и б). В средней части контактной площади бетон работает в условиях объемного сжатия под действием внешней нагрузки и реактивного сопротивления обоймы. Это повышает предел упругой работы материала, поэтому для гибких штампов при давлениях, принимаемых при проектировании станин равными 300—400 кГ/см2, характеры теоретической и экспериментальной эпюр совпадают (фиг. 7, в и г).

Проведенные исследования показывают, что для расчетных нагрузок при передаче нагружения через набор подштамповых плит под углом несколько больше 45° в бетоне может быть получено равномерное распределение напряжений.

Что касается истирания бетонной поверхности и влияния двухосного предварительного напряжения на местное смятие, то проведенные экспериментальные исследования показали, что поверхность бетона архитрава, работающего на изгиб, после 3,5 млн. 2§ циклов иагружения с местньш давлением 400 кГ/см2, равным ма» рочной прочности бетона, оставалась в месте контакта с металлическим штампом неповрежденной и никаких признаков истирания не было обнаружено. Общая остаточная деформация смятия бетона по контуру штампа возникала при первом статическом нагру - жении и в дальнейшем не увеличивалась. Она составляла около 0,6 мм.

При испытании на сжатие трубобетонных образцов fi = 12%, заполненных бетоном марки «300» при среднем напряжении 477 кГ/см2 отмечены деформации 0,18 мм, а в образцах, имевших дополнительную преднапряженную обойму fx = 13%, эти деформации составляли всего 0,03 мм.

Следовательно, смятие контактной поверхности существенно уменьшается при наличии бокового обжатия по сравнению с не - обжатым бетоном.

Экспериментальные исследования показали также, что в зависимости от жесткости штампа резко меняется характер деформированной поверхности бетона под штампом.

Например, в образце из бетона марки «300» при боковом обжатии 40 кГ/см2, напряжении 400 кГ/см2 для жесткого штампа с площадью, равной площади образца, деформации в теле бетона под поверхностью штампа по краям составили 8-10"3, а средние — не превышали 2-10-"3.