МЕТОДЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

Методы изготовления изделий отличаются разнообразием по аппаратурно-технологи- ческому оформлению и зависят от формы и размеров изделия, типа полимерной матрицы и наполнителя, специфики заданных эксплуатационных свойств и ряда др> \ их факторов. Все они могут быть в самом общем сл> чае разделены на открытые и закрытые.

К открытым методам относятся методы контактного формования, напыления, намотки, центробежного формования и ряд их разновидностей. Общим для этих методов является наличие одной формообразующей поверхности, что вызывает трудности контроля за распределением компонентов по толщине изделия. К закрытым методам относятся прессование, инжекционное формование, протяжка. В этих случаях изделия оформляются формующим инструментом, в результате чего в процессе изготовления достигается требуемая точность геометрических параметров изделий.

|

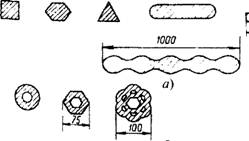

Рис. 7.7.1. Профили волокон (примерные размеры даны в мкм): А - сплошные, б - полые |

|

|

Рис. 7.7.2. Расположение нитей основы в стеклотканях различного плетения:

|

|

|

|

А-в- однослойных (А - полотняного, б - сатинового, в - саржевого плетения); г, д - многослойных (г - с соединением соседних слоев в процессе ткачества, Д-с соединением всех слоев ткани перевязочной нитью основы)

В табл. 7.7.1 приведены наиболее распространенные методы изготовления изделий из армированных пластиков.

Вид армирующего наполнителя во многом определяет выбор метода формования изделий. Так, элементарное стеклянное волокно, получаемое вытяжкой через фильеры из расплава, целесообразно использовать для получения высокопрочных однонаправленных стеклопластиков СВАМ: нити, жгуты, ленты - при намотке оболочек, рубленое волокно - для метода напыления, холсты и ткани - при контактном формовании, прессовании, прямой намотке труб, хаотично ориентированные волокна - при контактном формовании и прессовании.

Совмещение волокнистого наполнителя и матрицы в процессе формования изделия представляет собой «мокрый» способ формования. Формование изделий из предварительно пропитанных связующим волокнистых наполнителей - препрегов, является «сухим» способом формования. При изготовлении препрегов растворы полимерных связующих наносят в заданном количестве на поверхность армирующих волокон с последующей сушкой для удаления растворителя. Такие полуфабрикаты сохраняют свои технологические свойства и пригодны для переработки в изделия в течение 10-15 дней.

Продолжение табл. 7.7.1

|

|

|

|

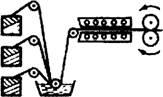

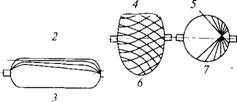

Протяжка (пултрузия) - формование и пропитка связующим однонаправленного пучка наполнителя и протяжка его через формующую фильеру

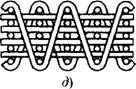

Формование листов - напыление рубленого наполнителя и связующего (или укладка стеклохолста с пропиткой его связующим) и формование непрерывного листа между двумя слоями изолирующей пленки с последующим гофрированием или без него

Наряду с предварительной пропиткой волокнистого наполнителя и пропиткой его в процессе формования изделия применяют пропитку волокнистого наполнителя на завершающей стадии, которая осуществляется после сборки и необходимого уплотнения заготовки будущего изделия в замкнутой форме.

Процессы формования композиционных материалов могут производиться под давлением. Без давления осуществляются процессы контактного формования и напыление. Уплотнение композиции в этих случаях прикаточны - ми валиками носит локальный и кратковременный характер. Намотка и центробежное формование производятся при малом давлении (до 2,5 МПа), «мокрое» прессование волокнистого наполнителя в замкнутой форме - при среднем давлении (2,5...7,5 МПа), а прессование предварительно пропитанных материалов - при высоком давлении (до 30 МПа).

Достижение требуемой ориентации волокнистого наполнителя в стенке изделия является самой сложной задачей. В этом плане метод намотки открывает широкие возможности. Выбор оптимальных углов намотки в сочетании с требуемым технологическим натяжением арматуры позволяет придать материалу изделий свойства, наиболее полно отвечающие характеру внешних нагрузок. На рис. 7.7.3 и рис. 7.7.4 приведены наиболее распространенные схемы укладки армирующих волокон при изготовлении различных оболочек.

|

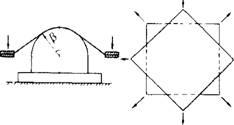

Рис. 7.7.3. Схемы намотки оболочек: / - полярная, 2 - спиральная перекрестная, 3 - продольная, 4 - кольцевая; 5 - спиральная широкой лентой, б - простая овальная, 7 - строго сферическая |

|

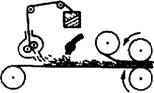

Рис. 7.7.4. Схема укладки и вытяжки трансверсально-изотропного пакета стеклотканей на поверхности полусферической формы |

Существенным недостатком метода намотки является получение изделий с недостаточной герметичностью, что характерно, впрочем, и для других методов открытого формования. Этот недостаток можно устранить изменением угла намотки, созданием многослойной конструкции стенки изделия (рис. 7.7.5) или

|

|