ОБОРУДОВАНИЕ ДЛЯ РАЗДУВНОГО ФОРМОВАНИЯ

Экструзионно-раздувные агрегаты. Эти

Агрегаты предназначены для производства полых полимерных изделий, которые используются в качестве различных тароупаковочных средств (бутылки, банки, флаконы, канистры, баки, бочки и др.). Основными характеристиками, отличающими различные типы этого оборудования, являются максимальные значения объема полости формуемых изделий и штучной производительности (табл. 7.3.2).

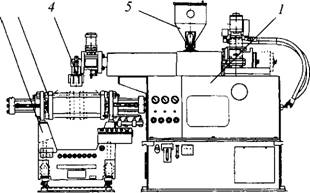

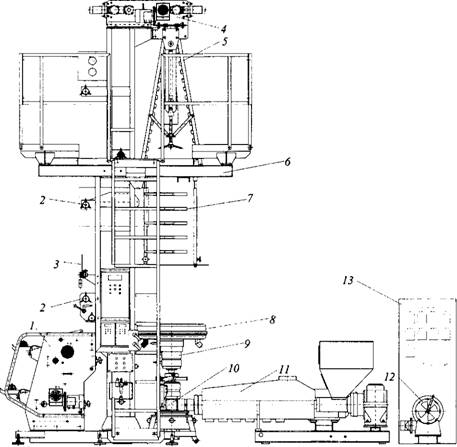

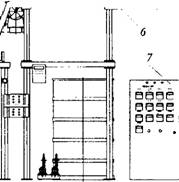

Принципиальное устройство всех экстру- зионно-раздувных агрегатов идентично (рис. 7.3.17). В их состав, как правило, входят одно - червячный экструдер 1, оснащенный кольцевой экструзионной головкой 4, которая предназначена для получения трубчатой заготовки из расплава полимерного материала, и приемное устройство 2 с раздувными полуформами, смонтированными на его подвижных плитах 3, которые предназначены для приема получаемой трубчатой заготовки и последующего ее раздувания сжатым газом в полое изделие.

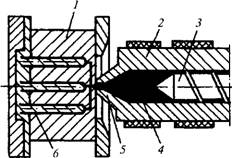

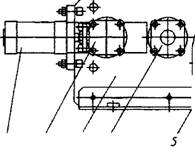

Принцип работы экструзионно-раздув - ных агрегатов заключается в том, что исходное полимерное сырье в виде гранул или порошка захватывается из бункера-накопителя 5 вращающимся червяком, а по мере продвижения в обогреваемом цилиндре плавится, пластициру - ется и продавливается через формующий инструмент - обогреваемую кольцевую экструзи - онную головку 1 (рис. 7.3.18), выходя из нее в виде трубчатой заготовки 2, попадая затем в пространство между разомкнутыми половинами охлаждаемой раздувной формы 4, смонтированными на подвижных плитах приемного устройства. По достижению заготовкой опре-

|

7.3.2. Техническая характеристика экструзионно-раздувных агрегатов различных типов

|

|

|

|

2 3 |

|

Рис. 7.3.17. Экструзионно-раздувной агрегат |

|

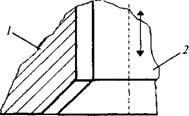

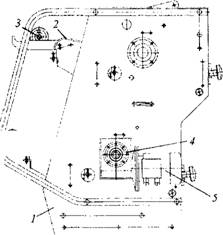

Рис. 7.3.19. Изменяемый зазор формующей щели экструзионной головки |

|

Рис. 7.3.18. Схема Экструзионно-раздувного формования |

|

Ш |

Деленной длины производится смыкание раз - дувных полуформ с захватом заготовки и ее раздувание сжатым газом, подаваемым в полость заготовки через раздувной ниппель 3. После охлаждения производится размыкание полуформ и съем готового полого изделия 5. Затем цикл формования изделия повторяется. При производстве изделий малого объема используются многоручьевые экструзионные головки и многогнездные раздувные формы [4].

Для формования крупногабаритных изделий (канистр, баков, бочек и др.) используются экструзионно-раздувные агрегаты, оснащенные копильным устройством (аккумулятором), расположенным между червяком экструдера и экструзионной головкой, в котором накапливается расплав полимера, нагнетаемого непрерывно вращающимся червяком экструдера за время, в течение которого происходит раздувание и охлаждение изделия в форме. После накопления необходимого объема расплав полимера под действием поршня копильника с большой скоростью выдавливается из него через экструзионную головку с образованием трубчатой заготовки.

С целью снижения разнотолщинности формуемых изделий, обусловленной гравитационной вытяжкой получаемых заготовок и их неоднородным деформированием при раздувании, экструзионные головки часто снабжают специальным устройством, позволяющим в процессе экструзии целенаправленно изменять размер кольцевого зазора ее формующей щели, что обеспечивает желаемое распределение толщины стенки по длине получаемой экструзионной заготовки. Для этого используют конические дорны 2 и мундштуки / с относительным смещения их в процессе экструзии заготовки (рис. 7.3.19), обеспечиваемым отдельным, как правило, гидравлическим приводом, управляемым по заранее заданной программе.

Приемные устройства раздувных агрегатов предназначены для выполнения следующих технологических и вспомогательных операций: перемещения раздувных полуформ к экструзионной головке для приема экструди- руемой заготовки; смыкания и запирания раздувных полуформ; отрезания заготовки у экструзионной головки; подачи сжатого газа для раздувания заготовки; отвода раздувных полуформ от экструзионной головки; охлаждения изделия; размыкания полуформ и съема готового изделия.

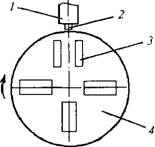

По числу рабочих позиций приемные устройства разделяются на одно-, двух - и многопозиционные. Одно - и двухпозиционные приемные устройства могут быть оснащены специальными механизмами, осуществляющими вертикальное, горизонтальное или сложное кинематическое перемещение (подвод и отвод) раздувных полуформ относительно оси экстру - зионной головки, что позволяет обеспечивать непрерывный процесс получения заготовок. Многопозиционные приемные устройства используются в тех случаях, когда время получения заготовки намного меньше времени ее раздувания и охлаждения получаемого изделия. Такие приемные устройства представляют собой периодически или непрерывно вращающийся ротор 4, на котором смонтировано несколько раздувных полуформ 3, снабженных индивидуальным приводом для их смыкания - размыкания (рис. 7.3.20).

Экструзионно-раздувные агрегаты, оснащенные многопозиционными приемными устройствами, работают непрерывно, что обеспечивает их высокую производительность. Некоторые модели таких агрегатов, выпускаемых АО КБАЛ им. акад. Л. Н. Кошкина, производят до 15-20 изделий в 1 мин при использовании одной экструзионной головки. Кроме того, многопозиционные приемные устройства позволяют одновременно изготовлять изделия различной конфигурации, но только в том случае, когда для их формования может быть использован один типоразмер экструзионной заготовки.

Важной особенностью экструзионно - раздувных агрегатов является согласованная работа червячного экструдера и приемного устройства, условием которой является равенство или кратность суммы времени раздувания, охлаждения и съема готового изделия со временем получения заготовки. Время раздувания изделия

V \Ук

К0

Где V0, Уф - объем полости соответственно

Заготовки и формуемого изделия; Pq , ри - • соответственно исходное давление газа в полости заготовки и давление газа, истекающего в полость раздуваемой заготовки; к - показатель адиабаты газа, подаваемого в полость раздуваемой заготовки через раздувной ниппель.

Объемный расход газа GH, истекающего

В полость раздуваемой заготовки через раздув - ной ниппель [33],

Си - HpS

Где |Ир - коэффициент расхода пневмокомму-

Никационной системы, обеспечивающей подвод сжатого газа из ресивера в полость раздуваемой заготовки; S - площадь проходного сечения раздувного ниппеля; - соот

Ветственно удельная газовая постоянная и температура этого газа в ресивере.

Время, необходимое для охлаждения изделия в раздувной форме [4, 45],

±8І тг2 а

Т -Т,

Где Т3, 7ф, Ти - температура соответственно

Заготовки, раздувной формы и извлекаемого из нее изделия; 5 - средняя толщина стенки формуемого изделия; а - коэффициент температуропроводности полимера в рабочем интервале температур.

Время извлечения (съема) готового изделия из раздувной формы определяется как его габаритными размерами, так и оснащенностью приемного устройства специально предназначенными для этого манипуляторами, и в зависимости от этого составляет 1... 5 с.

|

Рис. 7.3.20. Схема многопозиционного приемного устройства: 1 - экструзионная головка; 2 - экструдируемая трубчатая заготовка; 3 - раздувные полуформы; 4 - ротор |

Время получения (экструзии) заготовки при использовании агрегатов, не оснащенных

Копильным устройством, определяется объемом материала заготовки и объемной производительностью экструдера:

Где К3 - объем материала заготовки; Q - объемная производительность экструдера.

|

23 - 10358 |

При использовании агрегатов, оснащенных копильным устройством, время получения заготовки

1 T И2 Ап КэгАр

Где а - коэффициент, характеризующий геометрию используемого червяка [4, 14, 39]; П - частота вращения червяка; Кэг - коэффициент, характеризующий геометрию каналов экструзионной головки [4, 42]; Ар - перепад давлений в головке, создаваемый гидроцилиндром копильного устройства; \х2 ~ среднее

Значение динамической сдвиговой вязкости расплава полимера в каналах экструзионной головки.

Оборудование для инжекционно - раздувного формования. Многие виды полых полимерных изделий могут быть получены на оборудовании, которое реализует инжекци - онно-раздувной метод их производства. Этим методом производятся различные бутылки и банки объемом 0,25...3 л, а также фляги и канистры объемом З...8л. Основными техническими характеристиками, отличающими различные типы оборудования для реализации этого метода, являются максимальные значения объема полости получаемых изделий, а также обеспечиваемая штучная производительность.

|

Рис. 7.3.21. Схема получения литьевых (инжекционных) заготовок |

Суть метода заключается в том, что получаемая на первой стадии его реализации трубчатая заготовка - преформа, затем раздувается (формуется) сжатым газом в готовое изделие. Существуют две технологии инжекционно - раздувного формования полых полимерных изделий: раздельная и совмещенная.

При реализации раздельной технологии стадии получения заготовки и ее раздувного формования в изделие существенно разделены во времени. Стадия получения заготовок реализуется на литьевых машинах (рис. 7.3.21). Исходный полимерный материал захватывается и пластицируется вращающимся червяком 3. По мере накопления в пластикаторе 2 необходимого объема расплава полимера 4 последний впрыскивается за счет поступательного перемещения червяка через сопло 5 в предварительно сомкнутую охлаждаемую литьевую форму /. После выдержки полимера под давлением и охлаждения литьевая форма раскрывается, отлитые заготовки 6 удаляются с помощью специального сталкивающего устройства, и цикл формования повторяется. Как правило, литьевые формы имеют от единиц до нескольких десятков формообразующих гнезд, что обеспечивает высокую производительность получения преформ.

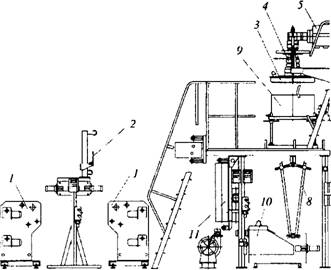

Стадия раздувного формования преформ в изделия осуществляется на специальных раздувных линиях (рис. 7.3.22).

|

|

|

Рис. 7.3.22. Схема раздувного формования инжекционных заготовок |

Равномерность разогрева заготовок обеспечивается вследствие их вращения вокруг оси симметрии в процессе поступательного перемещения вдоль нагревательных элементов /. Нагретые заготовки перемещаются в механизм раздувания, оснащенный раздувными охлаждаемыми полуформами 4. Формование заготовки в изделие 5 происходит при подаче сжатого газа в полость последней через раз - дувной ниппель 3. После формообразования

|

|

Изделия и его охлаждения раздувные полуформы размыкаются, а готовое изделие 5 сбрасывается с раздувного ниппеля.

Как правило, раздувной механизм оснащен многогнездными раздувными формами [4], что обеспечивает высокую производительность оборудования. Для повышения степени двухосной ориентации макромолекулярной структуры материала заготовки при ее раздувании в изделие этот механизм часто оснащают специальным устройством, обеспечивающим дополнительную принудительную вытяжку раздуваемой заготовки в осевом направлении. Реализация двухосной ориентации материала заготовки для некоторых полимеров позволяет повысить его прочностные характеристики и снизить газопроницаемость формуемых изделий.

При реализации совмещенной технологии используются инжекционно-раздувные агрегаты, создаваемые на базе литьевых машин с предварительной червячной пластикацией. С этой целью литьевые машины дополнительно оснащают устройством, обеспечивающим раз - дувное формование изделий из получаемых заготовок, которые перемещаются на позицию раздувания с помощью специальных автоматических устройств непосредственно после их инжекционного формования [4, 14]. Отличие этого способа производства полых полимерных изделий от раздельной технологии их формования состоит в том, что получаемая с помощью литьевой машины заготовка отливается на специальном полом сердечнике [14], оснащенном клапанным устройством, через которое затем производят подачу сжатого газа в полость отлитой заготовки, обеспечивая ее раздувание.

К преимуществам метода инжекционно - раздувного формования полых изделий следует отнести высокую степень механизации и автоматизации, а также высокую производительность оборудования. Линии для раздувного формования полых изделий из инжекционных заготовок, выпускаемые фирмами Сидел ь (Франция), Крупп-Каутекс (Германия), позволяют производить от нескольких сотен до нескольких десятков тысяч изделий в 1 ч, что обеспечивается за счет параллельного использования нескольких механизмов раздувания, оснащенных многогнездными раздувными формами.

Штучная производительность оборудования, обеспечивающего реализацию инжекци - онно-раздувного метода производства полых полимерных изделий, зависит от времени цикла их формования. При использовании раздельной технологии время цикла литьевого формования преформы

/ц « (1,1-1,3)/0. (7.3.11)

Где T0 - время охлаждения получаемой преформы, описываемое зависимостью (7.3.10).

При использовании совмещенной технологии производства определяющим моментом является условие равенства времени циклов инжекционного формования заготовок и раздувного формования из них изделий. Последнее условие накладывает вполне определенные требования к выбору типоразмера литьевого оборудования, на базе которого проектируются инжекционно-раздувные агрегаты.

Линии для производства рукавных пленок. Большое количество термопластичных полимеров перерабатывается в пленочные материалы. Существуют два разных метода их получения: рукавный раздувного формования и плоскощелевой. Наибольшее распространение в практике переработки полимеров получил рукавный метод. Он может быть реализован по следующим технологическим схемам: вертикально снизу - вверх или сверху - вниз и горизонтально. Для реализации рукавного метода производства полимерных пленок используют пленочные линии. Основными техническими характеристиками таких линий являются максимальный размер получаемого пленочного рукава в его двойном сложении и диапазон толщин пленок, которые могут быть на них получены.

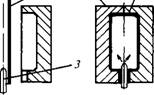

Линия для производства рукавных пленок по схеме снизу - вверх управляется с помощью пульта управления 13 (рис. 7.3.23). Исходное полимерное сырье в виде гранул загружается в бункер экструдера 77, откуда захватывается его вращающимся червяком и по мере продвижения в обогреваемом цилиндре пресса плавится, пластицируется и продавливается (экструдиру - ется) через формующий инструмент - обогреваемую кольцевую экструзионную головку 9,

выходя из нее в виде трубчатой заготовки. Последняя под действием сжатого воздуха небольшого давления, подаваемого через специальное отверстие в экструзионной головке, раздувается в рукав, охлаждается подаваемым через обдувочное кольцо 8 воздухом, нагнетаемым в него воздуходувкой 12. Полученный охлажденный пленочный рукав отбирается тянущим устройством 4, при этом устройство 5, установленное на эстакаде 6, складывает его в полотно двойного сложения. Сложенное полотно через систему направляющих роликов 2 поступает на устройство /, в котором наматывается на бобину. При необходимости двойное полотно с помощью устройства 3 может разрезаться на одно или два одинарных. Для очистки получаемого расплава полимера от возможных инородных включений используется специальный сменный фильтр 10, а для придания устойчивости получаемому рукаву - ограничительная «корзина» 7.

Недостатком реализации такой технологической схемы получения рукавных пленок является то, что охлаждение получаемого рукава осуществляется за счет его обдувания потоком воздуха, обладающего относительно низкой теплоемкостью. В результате этого зона охлаждения получаемого пленочного рукава достигает значительных размеров (до нескольких метров), что увеличивает габаритные размеры пленочных линий и затрудняет их обслуживание. Этот недостаток частично компенсируется при получении рукавных пленок по схеме сверху - вниз», при этом раздуваемая пленка дополнительно охлаждается водой.

|

Рис. 7.3.23. Линия для производства рукавных полимерных пленок по схеме снизу - вверх |

Линия для получения пленок по схеме сверху - вниз управляется с пульта 7 (рис. 7.3.24). Трубчатая полимерная заготовка выдавливается экструдером 5 через кольцевую экструзионную головку 4 вертикально вниз и раздувается в пленочный рукав, который предварительно охлаждается потоком воздуха через

І

|

Рис. 7.3.24. Линия для производства рукавных полимерных пленок по схеме сверху - вниз |

\=L

Обдувочное кольцо 3 и окончательно охлаждается в водяном охлаждающем калибре 9. Полученный охлажденный рукав отбирается тянущим устройством 10, при этом происходит его двойное сложение складывающим устройством 8. Затем рукав попадает в устройство //, в котором происходит его сушка, а затем через систему направляющих роликов - в устройство 2. в котором разрезается на два полотна, наматываемых на бобины устройствами 1.

Использование калибра с водяным охлаждением существенно сокращает зону охлаждения получаемого рукава, а следовательно, уменьшает габаритные размеры оборудования. Кроме того, водяное охлаждение повышает скорость охлаждения полимера, которая для некоторых видов из них оказывает весьма важное влияние на процесс образования кристаллической структуры. Так, переработка полипропилена в пленку с использованием водяного охлаждения приводит к образованию в нем тонкодисперсной кристаллической структуры, в результате чего получаемая пленка становится оптически прозрачной.

Как правило, получаемые рукавными методами пленки отличаются разнотолщинно - стью, что существенным образом затрудняет их равномерную намотку на бобину. Для устранения этой проблемы используются различные технические решения [14]. Так, НПО полимерного машиностроения «Арсенал индустрии» (Россия) в конструкциях выпускаемых пленочных линий использует принцип осциллирующего вращения экструзионных головок вокруг собственной оси. Это приводит к равномерному распределению неоднородностей толщины пленки по ширине получаемого рукава в процессе экструзии, а следовательно, обеспечивает более равномерную его намотку.

Тянущее устройство предназначено для отбора получаемого пленочного рукава, регулирования толщины получаемой пленки, а также, при необходимости, для обеспечения ее перфорации.

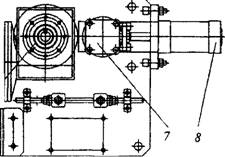

Тянущее устройство смонтировано на сборной станине 3 (рис. 7.3.25). Получаемый охлажденный и сложенный пленочный рукав протягивается в зазоре между валком б, приводимым в движение мотор-редуктором 5, и прижимным валком 7, при этом сила прижима регулируется давлением сжатого воздуха, подаваемого в пневмоцилиндр 8. Затем пленочный рукав по системе направляющих обводных роликов поступает на намоточное устройство. При необходимости получения перфорированной пленки рукав сначала протягивается в зазоре между валками 2 и 4, один из которых металлический с соответствующей профильной поверхностью, а второй гуммированный. Привод валка 4 осуществляется за счет цепной передачи, соединяющей его с валком 6. Сила прижима между валками 4 и 6 регулируется давлением сжатого воздуха, подаваемого в цилиндр 1. Приводы тянущих устройств в современных пленочных линиях обеспечивают линейную скорость отбора пленки, достигающую 2 м/с.

Намоточное устройство предназначено для равномерной намотки получаемой пленки. По принципу действия намоточные устройства разделяются на устройства с центральным и периферийным приводом, а по числу одновременно наматываемых бобин - на одно-, двух - и многопостовые намотчики. Последние используются в том случае, когда получаемый пленочный рукав разрезается на отдельные полотна. Двухпостовое намоточное устройство с периферийным приводом состоит из двух боковых стоек У, соединенных между собой шпильками, на которых смонтированы мотор - редуктор 5, два приводных валка 4, два прижимных валка, направляющие зубчатые рейки 2 и ряд других элементов (рис. 7.3.26). Приводные валки 4 связаны между собой цепной передачей. В состав намоточного устройства входят также две штанги 3 с укрепленными на них бобинами, которые в рабочем положении устанавливаются на наклонные направляющие зубчатые рейки 2. На концах штанг установлены подшипники, на которых смонтированы шестерни.

|

І |

Каждое из двух полотен разрезанного пленочного рукава протягивается в зазоре между валками 4. приводимыми в движение мо - тор-редуктором 5, и прижимными валками (на рис. 7.3.26 не показаны), при этом концы полотен наворачиваются на бобины. Расположенные на наклонных направляющих зубчатых рейках 2 штанги 3 под действием собственного веса прижимают бобины к поверхности прижимных валков, при этом за счет трения между соприкасающимися поверхностями оси штанг

|

Рис. 7.3.26. Двухпостовое намоточное устройство |

С бобинами вращаются в подшипниках, что и обеспечивает намотку пленочного полотна. По мере увеличения диаметра наматываемого рулона штанги перемещаются по направляющим зубчатым рейкам, находящимся в зацеплении с шестернями штанг, что автоматически обеспечивает необходимую угловую скорость намотки рулона.

|

J 2 3 4 |

|

/ ф т/1 |

|

Рис. 7.3.25. Тянущее устройство |

Принципиальное отличие намоточных устройств с центральным приводом от намотчиков с периферийным приводом состоит в том, что вращение штанг с установленными на них бобинами непосредственно обеспечивается приводом. Это позволяет повышать плотность намотки, что является важным при производстве пленок из жестких полимерных материалов. В конструкции намоточных устройств такого типа предусматривается автоматическое регулирование угловой скорости намотки по мере увеличения диаметра наматываемого рулона.

Основную расчетную зависимость, связывающую параметры получаемой пленки с технологическими параметрами процесса ее производства и конструктивными параметрами различных механизмов пленочной линии, можно получить из условия практической несжимаемости полимерных сред, которая в данном случае имеет вид:

Где /2р - толщина получаемого пленочного рукава; 5ф - ширина формующей щели кольцевой экструзионной головки, образованной поверхностями ее дорна и мундштука; рэ,

Р0 - плотность расплава полимера соответственно, экструдируемого через экструзионную головку, и охлажденного материала в отбираемом тянущим устройством пленочном рукаве: К1' К2 ~ коэффициенты, характеризующие

Соответственно продольную и поперечную деформации экструдируемой трубчатой заготовки при формообразовании из нее пленочного рукава;

K{=Vjv0; K2=Dp/D(7.3.13)

V3 , V0 - соответственно среднее интегральное

Значение скорости расплава полимера на выходе из экструзионной головки и линейная скорость отбора пленочного рукава тянущим устройством; Dp, Оф - диаметр соответственно

Получаемого рукава и средний диаметр формующей щели кольцевой экструзионной головки.

Средняя интегральная скорость экструзии полимера через кольцевой формующий капал головки, входящая в зависимость (7.3.13). определяется с учетом объемного расхода расплава полимера Q следующим образом:

VЧ

Линейная скорость отбора пленочного рукава тянущим устройством

Пп 30 где п, RnB - соответственно частота вращения

И радиус приводного валка тянущего устройства.