ЭКСТРУЗИОННЫЕ АГРЕГАТЫ И ИХ КОМПЛЕКТУЮЩЕЕ ОБОРУДОВАНИЕ

Наиболее типичными экструзионными агрегатами являются агрегаты для производства труб, профилей и рукавной пленки, которые оснащены наибольшим количеством разнообразного комплектующего оборудования, часть из которого будет рассмотрена ниже.

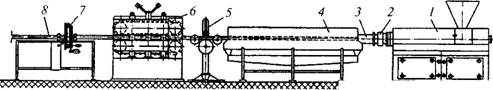

Экструзионный агрегат для производства труб, стержней, шлангов и других профилированных изделий (рис. 7.3.14) состоит из червячного экструдера /, кольцевой аксиальной головки 2 с калибрующей насадкой 3, устройств 4-7 для охлаждения, измерения длины, вытяжки и резки трубы 8 на участки необходимой длины, а также из устройства для штабелировки труб (на рисунке не показано). Трубы небольшого диаметра и шланги обычно не режут, а наматывают в бухты приемными устройствами барабанного типа.

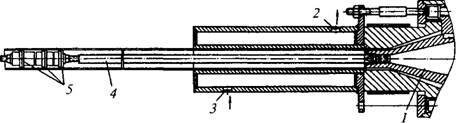

В большинстве случаев калибрование трубы производят по наружному диаметру (рис. 7.3.15). Насадку крепят непосредственно к головке или устанавливают рядом с охлаждающим устройством. Экструдируемая труба прижимается к полированной поверхности насадки сжатым воздухом, нагнетаемым в полость трубы через канал 1 головки. Для герметизации трубы в ней устанавливают скользящую пробку, состоящую из набора резиновых колец 5, закрепленных на штоке 4. Калибруемая труба охлаждается водой, проходящей через рубашку насадки. Для подачи и отвода воды в рубашке имеются отверстия 3 и 2.

В некоторых случаях осуществляют вакуумную калибровку трубы, соединяя полости калибрующей насадки с вакуумной линией. В этом случае необходимость в герметизации трубы отпадает. При изготовлении толстостенных труб их калибруют, создавая внутреннее избыточное давления сжатого воздуха и наружный вакуум. При изготовлении шлангов и наматываемых в бухту труб свободный их конец закрывают пробкой, вращающейся вместе с концом трубы или шланга. Тонкостенную трубу небольшого диаметра можно изготовлять без пробки, сплющивая ее свободный конец.

Охлаждающее устройство обычно представляет собой отдельную передвижную ванну с проточной водой, в которой охлаждается экструдируемая труба. Торцы ванны уплотнены резиновыми кольцами с отверстиями для трубы.

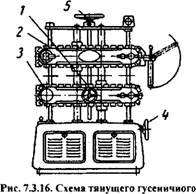

Для вытяжки экструдируемых изделий с необходимой скоростью применяют обрези - ненные роликовые и гусеничные устройства с механическим, гидравлическим или пневматическим зажимом изделий. Гусеничное устройство для вытяжки труб состоит из гусениц 7 и 2 с пластинами 3, покрытыми пористой резиной, механизма для бесступенчатого привода гусениц с помощью вариатора и регулятора 5 расстояния между гусеницами (рис. 7.3.16).

При вытяжке профилированных изделий обычно вместо гусеничных устройств применяют ленточный конвейер. Для вытяжки слож- нопрофильных изделий применяют комбинированные тянущие устройства гусеничного типа и с профильными роликами.

|

Рис. 7.3.14. Схема экструзионного агрегата для изготовления труб |

|

Рис. 7.3.15. Калибрующая насадка для экструдируемых труб |

Для резки труб и профилированных изделий применяют главным образом дисковые пилы с планетарным механизмом, поворачивающим вращающуюся пилу относительно экструдируемого изделия. В течение резки пила перемещается вместе с изделием, после чего возвращается в исходное положение.

|

Устройства |

Экструзионные агрегаты для производства листов, гранулирования, нанесения покрытий из полимерных материалов и т. д. принципиально не отличаются от описанного агрегата. Различие состоит в основном в степени трудности конструирования и изготовления формующего инструмента.