БАРБОТАЖНЫЕ ГАЗЛИФТНЫЕ АППАРАТЫ

|

(6.4.6) |

|

Єр = |

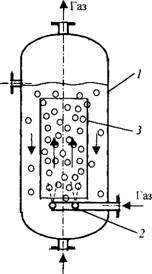

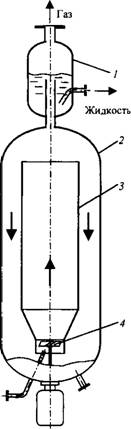

Конструкции барботажных газлифтных аппаратов. Газлифтные аппараты отличаются от барботажных колонн тем, что внутри их корпуса 1 установлены одна или несколько барботажных труб 3, в которые с помощью газораспределителя 2 вводится газ (рис. 6.4.3). При подаче газа в затопленный жидкостью аппарат в барботажных трубах образуется газожидкостная смесь, плотность которой меньше плотности однородной жидкости в циркуляционной зоне (на рис. 6.4.3 - в межтрубном пространстве), вследствие чего в аппарате возникает циркуляция жидкости с восходящим потоком смеси внутри циркуляционной трубы и нисходящим потоком в зазоре между корпусом и циркуляционной трубой. Конструктивное исполнение газлифтных аппаратов может

|

|

|

Жидкость < |

|

Жидкость |

|

Рис. 6.43. Схема барботажного газлифтного аппарата |

Быть различным, но независимо от конструкции в основу их работы положен принцип циркуляционного контура, состоящего из восходящего газожидкостного потока и нисходящего потока жидкости с небольшим количеством захваченных ею газовых пузырей.

Максимальная приведенная скорость газа в циркуляционном контуре, определяющая производительность аппарата по газу, составляет 2 м/с (в пересчете на свободное сечение кожуха аппарата - до 1 м/с). Скорость циркулирующей жидкости может достигать 1 ...2 м/с, что позволяет обрабатывать в газлифтных аппаратах неоднородные жидкие системы с большой разностью плотностей сплошной и дисперсной фаз.

Стремление увеличить удельную (отнесенную к единице объема) площадь поверхности теплообмена привело к созданию конструкций многотрубных газлифтных аппаратов. Наиболее совершенными из них следует признать устройства, в которых барботажные и циркуляционные трубы объединены в общем кожухе.

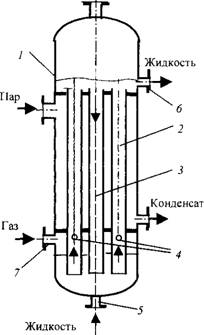

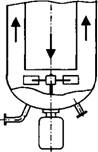

Аппарат, представленный на рис. 6.4.4, выполнен в виде трубчатого теплообменника, заключенного в корпус /. Закрепленные в решетках трубы делятся на барботажные 2 и циркуляционные 3. Нижние концы всех труб выведены под трубную решетку на длину

/ = (4,5...5)с/, Где D - внутренний диаметр труб.

|

Газ

Рис. 6.4.4. Схема кожухотрубного газлифтного аппарата |

В стенках выступающих концов барботажных труб на расстоянии H\ - 4D от нижнего среза просверлены отверстия 4, расположенные на одном уровне. Диаметр и количество отверстий в одной трубе выбирают исходя из условий работы газораспределителя.

Жидкость вводится в аппарат через штуцер 5 и, заполнив трубное пространство, сливается через штуцер б. При подаче в аппарат газа через штуцер 7 под нижней трубной решеткой образуется газовый слой, отжимающий жидкость вниз до тех пор, пока не откроются отверстия 4 и газ не устремится через них в барботажные трубы. Расчетная высота H газового слоя (от оси отверстий до уровня жидкости) определяется сопротивлением односторонне затопленных отверстий, зависящим в основном от скорости проходящего через них газа. Межтрубное пространство аппарата используется для подачи в него теплоносителя.

Расчет газлифтного аппарата. Одной из основных задач гидродинамического и теплового расчета газлифтного аппарата является определение скорости циркуляции газожидкостной смеси или приведенной скорости жидкости ажб в барботажных трубах. Основное уравнение газожидкостного циркуляционного контура

Рж (егб ~ егц ) 8Н = ЛРб + ЛРц (6.4.7)

Показывает, что движущий напор газлифта, обусловленный разностью газосодержаний в барботажной вгб и циркуляционной вгц трубах, затрачивается на преодоление гидравлического сопротивления барботажной Аи циркуляционной Д/?ц труб контура {Н - высота труб аппарата).

6.4.3. БАРБОТАЖНЫЕ АППАРАТЫ С МЕХАНИЧЕСКИМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ

В барботажных аппаратах с механическим перемешиванием жидкости вследствие развитой турбулентности достигается наиболее тонкое диспергирование газовой фазы, что при достаточно высоком газосодержании создает большую площадь поверхности контакта фаз. Благодаря этому аппараты с механическим диспергированием газа получили широкое распространение в промышленности. Опыт эксплуатации как газожидкостных химических реакторов, так и ферментаторов, показал, что аппараты с механическим перемешиванием газа в жидкости целесообразно выполнять с номинальным объемом не более 100 м3 при диаметре сосуда не более 3,6 м. Пропускная способность таких аппаратов по газу обычно не превышает 2000 м3/ч. Различают аппараты с мешалкой(ами) в свободном объеме и с мешалкой в циркуляционном контуре.

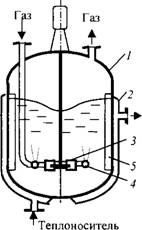

Газожидкостный аппарат с перемешивающими устройствами в свободном объеме Обычно выполняют в виде сосуда 1 (с эллиптическими или плоскими крышками и днищами), заключенного в рубашку 2 (рис. 6.4.5). На аппаратах с объемом менее 6,3 м3 рубашка делается сплошной, а при объемах более 6,3 м3 - секционированной. Внутри сосуда на вертикальном валу закреплены одна - четыре мешалки 3, в зависимости от высоты аппарата. Под нижней мешалкой или на одном уровне с ней размещают газораспределитель (барботер) 4. Вдоль образующих сосуда устанавливают три или четыре отражательные перегородки 5 Шириной ЬП = 0,Ш и высотой hn = Яж/( 1 - - 8Г), где D - внутренний диаметр аппарата;

Нж - высота исходного слоя жидкости в нем. При объеме сосуда более 16 м3 внутри него могут быть устанавлены дополнительные теплообменные элементы - змеевики.

Наиболее эффективными для диспергирования газа в жидкости считаются открытые турбинные мешалки с прямыми или изогнутыми лопастями при соотношении диаметров

Мешалки DM и аппарата D, равном 0,2.. .0,3.

Газораспределитель (барботер) выполняют в виде горизонтально расположенного тора или кольцевого открытого снизу желоба с равномерно распределенными и обращенными

Вверх отверстиями. Диаметры отверстий D0 = = 2...5 мм при шаге размещения T да 2D0. При диаметре сосуда D > 2 м необходимо устанавливать несколько параллельно работающих кольцевых желобов.

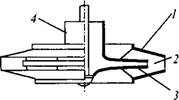

В аппаратах небольших объемов или с малой глубиной заполнения для диспергирования газа могут применяться самовсасывающие турбинные мешалки. Отличительная особенность такой мешалки заключается в том, что внутри ее корпуса I на прямых лопастях 2 закреплен кольцевой конический газораспределитель 3 с патрубком 4 для подвода газа (рис. 6.4.6). Патрубок с помощью уплотняющего устройства соединен с неподвижной воздухо - заборной трубой, выведенной из аппарата на - ружу.

|

Рис. 6.4.5. Схема барботажного аппарата с мешалками в свободном объеме |

|

Рис. 6.4.6. Схема самовсасывающей турбинной мешалки |

Использование самовсасывающих мешалок исключает необходимость принудительной подачи газа в аппарат. В этом их основное достоинство. Особенно часто такие мешалки применяют для подсоса в жидкость воздуха из окружающей среды в процессах аэрирования и ферментации. Однако разрежение, создаваемое самовсасывающими мешалками, относительно невелико. Это ограничивает глубину их погружения, которая по данным Иркутского НИИхиммаша [18] обычно не превышает

H = 0M2DHg,

Где п - частота вращения мешалки, с"1, DM -

Диаметр мешалки, м.

Самовсасывающие мешалки как устройства для ввода газа в жидкость имеют невысокий энергетический КПД. Однако хорошее дробление газа, обеспечивающее большую площадь поверхности контакта фаз, ставит эти мешалки по удельным энергозатратам (на единицу массы поглощенного целевого газообразного компонента) на один уровень с высокоинтенсивными диспергирующими устройствами.

Пропускная способность по газу аппаратов с мешалкой в свободном объеме ограничена режимом захлебывания, когда при достижении некоторого расхода подаваемого в аппарат газа избыточный его объем не диспергируется в жидкости, а, обтекая мешалку, поднимается вверх вдоль вала. При перемешивании наиболее эффективными турбинными мешалками открытого типа этот режим наступает при условии, что критерий расхода газа

-^->0,6...0,7, (6.4.8) Ndl

Где Qr - объемный расход газа, м3/с.

По этой зависимости можно предварительно выбрать минимальную частоту вращения мешалки п.

Мощность привода следует находить исходя из условий перемешивания гомогенной жидкости:

(6.4.9)

Где - коэффициент мощности.

Мощность, затрачиваемая на перемешивание газожидкостной системы, характеризуется зависимостью

(6.4.10)

Где 8ГЛ - локальное газосодержание системы в зоне действия мешалки.

Барботажные аппараты с мешалкой в циркуляционном контуре могут быть выполнены в двух вариантах: с винтовой (пропеллерной) мешалкой внутри циркуляционного стакана и с открытой турбинной мешалкой, расположенной под циркуляционным стаканом.

Аппарат с винтовой мешалкой внутри циркуляционного контура выполнен в виде сосуда 2 с отношением высоты к диаметру L/D = 5... 10 (рис. 6.4.7, а). Внутри сосуда установлен циркуляционный стакан 3, диаметр которого рассчитывается из условия равенства площадей сечений стакана и кольцевого зазора, образованного им со стенками сосуда. Нижняя часть стакана имеет уменьшенное сечение, и в ней размещены винтовая мешалка 4, выполняющая роль осевого насоса, и спрямляющие поток устройства. Практика эксплуатации таких аппаратов показала, что в качестве насоса может быть использована мешалка с прямыми лопастями, имеющими угол наклона к горизонтали а = 15... 45°.

Аппарат наиболее эффективно работает в условиях полного заполнения его объема газожидкостной смесью, поэтому вывод непоглощенного газа и жидкости осуществляется через верхний штуцер, соединенный с сепаратором 1 газожидкостной смеси.

Конструктивно аппарат с одним циркуляционным стаканом может быть выполнен объемом до 20 м3. При установке в одном сосуде нескольких параллельно работающих стаканов с перемешивающими устройствами объем аппарата можно увеличить до 100 м3, что позволяет существенно снизить удельную мощность

Перемешивания (А7ГЖ). Например, в аппарате с тремя стаканами она может быть уменьшена на 40 %.

|

|

|

Жидкость |

|

Рис. 6.4.7. Схемы барботажных аппаратов с винтовой (а) и турбинной (б) мешалками в циркуляционном контуре |

Пропускная способность аппарата по газу определяется предельной приведенной скоростью его в циркуляционном стакане, которая не должна превышать 0,02 м/с. В противном случае возможен срыв работы мешалки и нарушение циркуляции жидкости. Устойчивая работа перемешивающего устройства определяется газосодержанием системы, предельная

Величина которого составляет вг » 0,4, поэтому аппараты с винтовой мешалкой в циркуляционном контуре можно применять только для жидкостей, не образующих устойчивых пен.

Если в реакции участвуют газы с возможным образованием взрывоопасной смеси, аппарат с циркуляцией газожидкостной смеси является одним из наиболее надежных устройств. Внутри аппарата не образуется больших объемов газов со взрывоопасной концентрацией, так как аппарат полностью заполнен газожидкостной смесью. В верхней части сепаратора опасная ситуация может быть устранена за счет непрерывной продувки его азотом.

Аппарат с турбинной мешалкой в циркуляционном контуре конструктивно отличается от рассмотренного тем, что турбинная открытая шестилопастная мешалка (рис. 6.4.7, б) с первичным газораспределителем (барботером) размещена под циркуляционным стаканом.

По результатам испытаний реакторов обоих типов наиболее эффективным по массо - переносу вещества из газа в жидкость оказался аппарат с турбинной мешалкой под циркуляционным стаканом. В нем достигается лучшее диспергирование газа, и он устойчиво работает при повышенных газосодержаниях системы и даже на устойчивых пенах. Однако пропускная способность по газу у этого аппарата также невелика, он работает устойчиво только при

Скоростях Vr < 0,1 м/с.