ВАКУУМНАЯ СУБЛИМАЦИОННАЯ АППАРАТУРА

Основными частями оборудования для сублимационной сушки и очистки веществ являются сублимационная камера (или сублиматор), десублиматор и вакуум-насосная система. В состав сублимационной сушильной установки, помимо этого, входят морозильный аппарат и холодильное оборудование. Принципиально схемы процесса вакуумной сублимационной сушки и вакуумной сублимационной очистки веществ аналогичные. В сублиматоре происходит испарение сублиманда, а в десублиматоре пары осаждаются с образованием сублимата. В случае сублимационной сушки целевым продуктом является остаток, представляющий собой пористое вещество неорганического или органического происхождения. При вакуумной сублимационной очистке, как правило, целевой продукт - сублимат.

Вакуумные сублиматоры. В сублиматоре или сублимационной камере происходит основной процесс - переход вещества из твердого состояния в газообразное. Производительность сублиматора определяется количеством теплоты, которое подводится к материалу в процессе. При вакуумной сублимации применяют в основном три метода энергоподвода: кондуктивный, радиационный и СВЧ.

К сублиматорам с кондуктивным энергоподводом относятся сублиматоры, в которых необходимая для сублимации теплота передается к влажному материалу через непроницаемую перегородку. Наиболее распространенные аппараты этой группы - сублимационные шкафы полочного типа. Кроме того, используются конструкции, подобные применяемым при обычной атмосферной сушке: ленточные, вальцеленточные, барабанные, гребковые, виб - рационно-гравитационные и другие типы сублиматоров.

В сублимационных шкафах продукт обычно располагается на противнях. На практике прилегание противня к полке и продукта к противню не бывает плотным, поэтому разреженная среда в образующихся зазорах создает значительные термические сопротивления. Даже в идеальном случае, т. е. при отсутствии этих зазоров, теплота передается лишь нижней поверхности материала, лежащего на противне. В случае сушки теплота подводится к зоне сублимации сквозь высохший слой продукта, теплопроводность которого низкая. Радиационный теплоподвод к продукту от расположенной над ним полки в этих условиях незначителен. Невысокая производительность сублиматоров с кондуктивным энергоподводом (напряжение рабочей поверхности не превышает 0,5...3,5 кг/(м2ч) по сублимату) обусловила необходимость поиска способов интенсификации процесса.

Существенная интенсификация процесса (в три раза и более) достигается при перемешивании продукта. Такой процесс реализуется с помощью вибрации или перемешивающих устройств различного типа, например, гребков. Эффект усиливается, если перемешивание материала сопровождается периодическим прижатием материал к теплоподводящей поверхности [12].

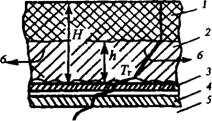

Расчет длительнос/пи процесса сушки при кондуктивном энергоподводе. Теплота передается теплопроводностью через стенку полки и днище противня (рис. 5.4.2). Значительное термическое сопротивление создается зазорами, возникающими вследствие неплотного прилегания продукта к противню и противня к стенке полки. Общий коэффициент теплопередачи

А і А.,

Где а - коэффициент теплоотдачи от стенки к хладагенту; 8,, А, - соответственно толщина и теплопроводность стенки и зазора.

Продолжительность сушки сплошного материала с начальной толщиной //, объемным содержанием влаги у, теплотой сублимации L и теплопроводностью осушенного слоя X [13]

|

Рис. 5.4.2. Распределение температуры при кондуктивном энергоподводе: I - влажный замороженный слой материала; 2 - осушенный слой материала; 3 - стенка противня; 4 - стенка греющей плиты; 5 - теплоноситель; б - поток пара |

|

Y |

|

Т = |

|

Т - |

|

К |

УL

Где Тт и Т3 - температура соответственно те -

Плоподводящей поверхности и замороженной части материала.

В случае сублимации неподвижного или перемешиваемого слоя сыпучего материала, не имеющего каркаса (например, при сублимационной очистке вещества), расчет ведут по зависимостям, приведенным в [12].

В сублиматорах с радиационным энергоподводом часто отдают предпочтение тепло - подводящим системам, выполненным в виде набора плоских горизонтальных полых плит, внутри которых непрерывно циркулирует жидкий теплоноситель. Температура теплоносителя колеблется в основном в пределах 50... 170 °С, в некоторых специальных случаях она может достигать 350 °С. Такой радиационный теплоподвод называют низкотемпературным, а излучатели - «темными».

В ряде установок используются электрические высокотемпературные нагреватели - ТЭНы или электрические лампы накаливания. В последнем случае температура может быть повышена до 2000...2500 °С. Такой энергоподвод называют высокотемпературным, а излучатели - «светлыми».

В качестве светлых излучателей в настоящее время могут применяться лампы накаливания различных систем с температурой нити накала 2000...3000 °С. Несмотря на очевидные теоретические преимущества светлых излучателей, связанные со способностью энергии проникать на некоторую глубину в толщу материала, они не получили широкого промышленного применения. Это обусловлено трудностями эксплуатации, особенно санитарной обработки оборудования, содержащего большое количество электрических контактов.

Расчет длительности процесса сушки при радиационном энергоподводе. При постоянной температуре замороженного ядра Т3

(выполнение этого условия обеспечивается путем поддержания постоянного давления в аппарате) получены решения для различных условий на внешней границе. В случае, если температура поверхности Т = const, то продолжительность процесса для тел в форме пластины (п = 0), цилиндра (п = 1) и шара (п = 2) где у - массовое содержание льда в объеме

Замороженного слоя; Г| - характерный размер

Тела (полутолщина пластины, радиус цилиндра или шара).

При радиационном подводе энергии условия на границе (Л =Лп) нелинейны:

LT4 _Т4\ у из 1 п j

Где Тш - температура излучателя; Спр - приведенный коэффициент излучения.

|

1 1 + - |

|

Тсуб ~ |

При этих условиях полезно ввести эквивалентный коэффициент теплоотдачи ар. Тогда продолжительность процесса сублимации составит

Ул^Лп

К{Тю-Т3)(п + І){2 BiJ'

Где Ві = ссрЛп/^с •

|

100 J |

Эквивалентный коэффициент теплоотдачи для теплообмена излучением между двумя параллельными пластинами

V-fiV

100 J

Ар — ^пр"

Т -Т 1 из 1 з

СВЧ-нагрев. Энергия высокочастотного электромагнитного поля, проникая на значительную глубину в толщу материала, может трансформироваться в теплоту в материале, имеющем вкрапления не замороженной влаги, практически не воздействуя на уже высохший материал. Таким образом, высокочастотный нагрев, успешно применяемый в различных областях техники, теоретически является предпочтительным методом и для процессов сублимационной сушки. Тем не менее, этот способ не нашел применения в промышленных масштабах. Это объясняется вероятностью возникновения электрического пробоя в разреженной паровоздушной среде, сложностью эксплуатации оборудования. Для сублимаци

онной очистки веществ СВЧ-нагрев, как правило, не используется.

Вакуумные десублиматоры. Наиболее распространенной системой удаления пара, выделяющегося в процессе вакуумной сублимации, является конденсация его в твердое агрегатное состояние (десублимация) на тепло - отводящей поверхности. Температура теплоот - водящей поверхности поддерживается на более низком уровне, чем температура сублимации. В установках сублимационной сушки десублиматоры (конденсаторы-вымораживатели) выполняются в виде набора труб или полых плоских панелей, внутри которых кипит холодильный агент (аммиак, фреон). Влага осаждается в виде льда на охлаждаемых элементах де - сублиматора. Существуют и другие методы удаления пара: с помощью адсорбентов или систем непосредственной эвакуации парогазовой среды эжекторными вакуумными насосами. Однако опыт работы промышленных установок показывает преимущество десублимато - ров.

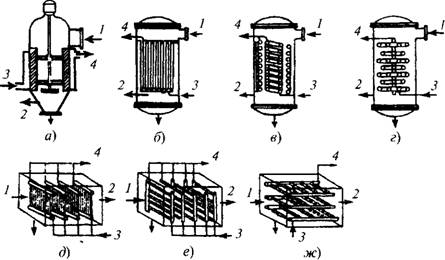

Вакуумные десублиматоры периодического действия. На рис. 5.4.3 приведены схемы наиболее распространенных конструкций де - сублиматоров, применяемых в настоящее время. В большинстве из них делается попытка обеспечить равномерную подачу парогазовой среды ко всем охлаждаемым элементам.

Расчет десублиматора периодического действия. При технологическом расчете десублиматора периодического действия определяют два параметра: максимальную толщину намороженного десублимата и его протяженность. Первый параметр определяет расстояние между пластинами, а второй - их длину.

Пример. Определить протяженность слоя десублимата и его максимальпую толщину для конденсатора панельного типа (рис. 5.4.3, з).

Исходные данные: расход пара М= 5 кг/ч; давление в аппарате р = 27 Па, на поверхности пластин поддерживается температура Г =233 К. Продолжительность цикла работы 10 ч. Высота пластин 0,5 м.

|

Х = . |

|

Кг/(мч); А-- |

|

^ л (^дес ~ ^хл )р сублимации, кДж/кг; Хп - теплопроводность льда, |

|

Рис. 5.4.3. Схемы десублиматоров: А - скребкового; б - кожухотрубного; в - змеевикового спирального; г - змеевикового кольцевого; д - трубчатого вертикального из гладких труб; е - трубчатого из оребренных труб; ж - трубчатого горизонтального из оребренных труб; з - панельного; 1 - вход паровоздушной смеси; 2 - выход неконденсируемых газов; 3 - вход холодильного агента; 4 - выход холодильного агента |

|

|

|

3 З) |

Протяженность слоя десублимата

8т$А

(5.4.2)

Где т0 - производительность десублиматора, L

; L - теплота де-

Вт/(м-К); Гдес - температура на поверхности десублимации, К; Т^ - температура охлаждающего агента, К; р - плотность десублимата, кг/м3.

|

(5.4.3) |

|

2 пг0 |

Температура на поверхности десублимации Гдес = 240 К (равновесное значение при давлении р = 27 Па). Периметр пластин в сечении, перпендикулярном потоку пара, 4 м, отсюда /и0 = = 1,25 кг/(м ч). После подстановки значений теплопроводности льда Ал = 2,28 Вт/(м-К), теплоты десублимации L = 2900 кДж/кг, плотности р = = 921 кг/м1 получим Х - 0,83 м. Толщина льда h зависит от расстояния между пластинами х и определяется по формуле

Ґ \2 71Х

H=—J2AT' Ар У

Максимальная толщина льда (на передней кромке набегающего потока пара при х = 0) hx=0 = 0,021 м.

В приведенном примере расчет произведен для теплоотводящей поверхности в виде пластины. Однако он приемлем и для других случаев. Например, если пар десублимируется на панели, составленной из вертикальных труб, то протяженность участка десублимации следует отсчитывать по соответствущей длине полуокружности каждой из труб.

Расчет десублиматораа непрерывного действия. Пример. Определить протяженность зоны десублимации скребкового десублиматора (рис. 5.4.3, а) при различных скоростях вращения скребка.

Исходные данные: расход пара М = 25 кг/ч, внешний диаметр обечайки теплоотводящей поверхности D = 1 м, температура поверхности Тхл = 213 К, давление в аппарате р = 13,3 Па, число скребков / = 2, частоты вращения со = 1; 10 ч.

|

М |

Расход пара на единицу периметра теплоотводящей поверхности

25

= 0,0022 кг/(м с).

ND 3,14 1-3600

Время обновления теплоотводящей поверхности при СО = 1 об/ч

3600

Т=----------------------------------- = 1800 с.

/0)

Протяженность участка десублимации определяется по формулам (5.4.2) и (5.4.3).

При заданном давлении в аппарате температура десублимации Тзсс =233 К; используя (5.4 2) и (5.4.3), получим следующие значения протяженности зоны десублимации; при частоте вращения 1 ч"1 Х=0,70 м и при частоте вращения 10 ч~' X = 0,22 м.

Оборудование для замораживания. В совокупности процессов, объединенных понятием сублимация или сублимационные процессы, замораживанию следует отвести особую роль. Этот процесс нужно рассматривать не просто как подготовительную технологическую операцию, в результате проведения которой подвергаемый возгонке компонент исходного материала переходит в твердую фазу, но и как весьма тонкий механизм, который в ряде случаев в решающей степени определяет важнейшие функциональные характеристики конечного продукта.

В основу классификации оборудования для замораживания разумно положить способ теплоотвода от замораживаемого объекта, непосредственно определяющий важнейший режимный параметр - скорость замораживания, а также металло - и энергоемкость, производительность и другие основные характеристики оборудования.

Материал, подвергаемый сублимационной сушке, может замораживаться предварительно вне сублимационной камеры и непосредственно в сублиматоре. В последнем случае замораживание материала может проводится как перед сублимацией, так и в ходе процесса сублимации. Для предварительного замораживания на практике используются конвективные, кондуктивные (барабанные, плиточные и др.), контактные морозильные аппараты [11, 49, 70]. Предварительное замораживание в полочных вакуумных сублиматорах может производиться непосредственно на плитах, через которые пропускается хладоноси - тель. В атмосферных сублимационных установках процесс замораживания осуществляется холодным воздухом.

Испарительное замораживание (самозамораживание) как предварительная стадия процесса в пищевой промышленности практически не используется ввиду низкого качества продукта. Вместе с тем этот процесс с успехом применяется для непрерывного гранулообразо - вания при сублимации в криохимической технологии [68].

Для приближенной оценки коэффициента теплоотдачи а, Вт/(м2 К), в процессе замораживания при различных условиях внешнего

отвода теплоты можно рекомендовать данные, приведенные ниже.

Конвективный в воздухе..... 10. ..50

Контактный в охлаждающей

Жидкости............................................ 80... 500

Кондуктивный на охлажденной

Металлической поверхности........... 500... 1000

Контактный в сжиженных газах. До 5000

При проведении процесса испарительного замораживания в вакууме жидкость вводится в отвакуумированный аппарат через специальное вакуум-распыливающее устройство в виде потока капель, замораживание которых происходит во время их полета. Конечный продукт получается в виде массы сферических гранул, каждая из которых сформирована из субмикронных частиц.

Наиболее сложные инженерные задачи возникают при вводе жидкости в аппарат, давление в котором ниже давления, соответствующего тройной точке. В этих условиях сопло, через которое осуществляется истечение жидкого материала, практически мгновенно блокируется льдом, и дальнейшее развитие процесса становится невозможным.

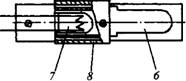

Схема устройства, реализующего принцип термогидрофобизации кромок сопла истечения путем нагрева их до температуры, превышающей температуру Лейденфроста, показана на рис. 5.4.4.

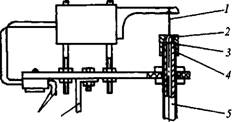

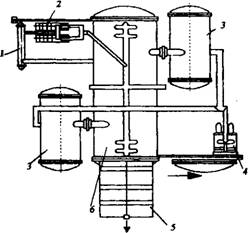

Установки для сублимационной сушки и очистки веществ в вакууме. Установки сублимационной сушки периодического действия. Вакуумная сублимационная установка УВС-8 предназначена для высушивания предварительно замороженных жидких, пастообразных или кусковых пищевых продуктов животного и растительного происхождения (рис. 5.4.5). Энергоподвод к объекту сушки - радиационный. В рабочей сушильной камере б смонтирована энергетическая тележка, представляющая собой горизонтально расположенные (в виде этажерки) плоские греющие элементы (плиты). В полости этих плит циркулирует жидкий теплоноситель. Вторая тележка (этажерка) выдвигается из рабочей сушильной камеры. Объект сушки на плоских противнях располагается в зазорах между греющими плитами. Загрузка (выгрузка) высушиваемого продукта осуществляется при выдвинутом из рабочей камеры положении тележки. Установка снабжена двумя выносными десублиматорами

|

10' 9 |

|

Рис. 5.4.4. Схема устройства ввода жидкости в вакуум: 1 - капилляр; 2 - переходник; 3 - уплотнение; 4 - гайка; 5 - трубка для подачи раствора; 6 - теплопод - водящий элемент; 7 - нагреватель (лампа типа КГМ); 8 - изолирующий кожух; 9 - кронштейн; 10 - тоководы |

|

Рис. 5.4.5. Вакуумная сублимационная установка УВС-8: 1 - теплообменник для подогрева (охлаждения) теплоносителя; 2 - центробежные циркуляционные насосы для теплоносителя; 3 - десублиматор; 4 - вакуумные насосы; 5 - выдвигающаяся этажерка с противнями; б - рабочая сушильная камера |

5, каждый из которых соединен с рабочей сушильной камерой посредством коллектора с вакуумными задвижками. Охлаждение плит десублиматора осуществляется холодильными машинами, которые входят в комплект сублимационной установки или подсоединяются к общей системе холодоснабжения предприятия.

Установка имеет следующие технические параметры.

|

Рис. 5.4.6. Установка испарительного замораживания и сублимационной сушки растворов: 1 - блок вакуум-распыливающих устройств; 2 - распылительная колонна; 3 - соединительный патрубок; 4 - блок энергоподвода; 5 - откачной патрубок; 6 - узел выгрузки продукта; 7- вакуумный агрегат |

TOC \o "1-3" \h \z Средняя производительность, кг сырья/цикл сушки 300

Рабочее давление в вакуумной камере, Па, не более 60

Температура плит десублиматора, °С -30.. .-40

Температура греющих плит, °С, не более. .140

Установленная электрическая мощность, кВт, не более ... .... 58

Габаритные размеры, мм....... 3914x532x2584

Масса установки, т....................... 13

Установка, обеспечивающая проведение испарительного замораживания и сублимационной сушки солевых растворов в одном аппарате представлена на рис. 5.4.6

|

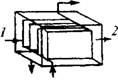

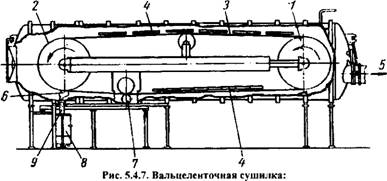

/ - нагреваемый валец; 2 - охлаждаемый валец; 3 - лента; 4 - излучатель; 5 - отвод паровоздушной смеси; б - нож; 7 - питающий лоток и питающий ролик; 8 - ресивер для сухого продукта; 9 - вакуумный затвор |

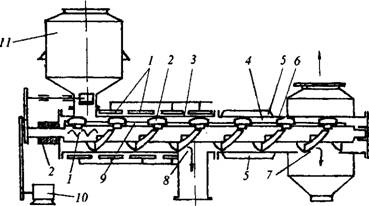

Установки сублимационной сушки непрерывного действия. Вальцеленточная сублимационная сушилка предназначена для высушивания жидких продуктов (рис. 5.4.7). Материал, подвергаемый сушке, подается дозирующим насосом в вакуумную камеру. Он наносится равномерным тонким слоем на бесконечную ленту 3 из коррозионно-стойкой стали, которая служит конвейером, переносящим продукт через несколько подогревающих зон и в конце через охлаждающую зону. После попадания в вакуумную камеру жидкий продукт наносится на нижнюю сторону ленты при помощи ролика 7, находящегося в питательном желобе. На другой стороне ленты имеется ролик или шкив, который выпрямляет ленту в месте питания и позволяет регулировать зазор между питающим роликом и лентой 0,1... 0,75 мм. Толщина слоя материала регулируется этим зазором и зависит от свойств материала, который должен быть высушен.

Материал, подвергаемый сушке, нужно предварительно довести до необходимой концентрации. После прохождения первой радиационной зоны лента проходит вокруг барабана (вальца) 1, обогреваемого паром (температура барабана 60...200 °С). Сухой продукт поступает на охлаждающий барабан 2. Охлажденный продукт отделяется от ленты ножом 6 и подается шнеком в один из двух приемников, работающих попеременно. Продолжительность сушки при длине конвейера 16 м составляет от 15 с до нескольких минут.

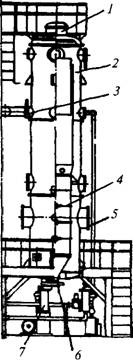

Сушильная установка с вибрационно - гравитационным сублиматором состоит из цилиндрического корпуса 7, в котором размещены две входящие одна в другую гребенки полок 2 с электронагревателями 3 (рис 5.4.8). Гребенки полок соединены в жесткую конструкцию, которая крепится на амортизаторах 4 к основанию 5 сублиматора и получает колебательное движение от электрических или пневматических вибраторов 6. Все полки сублиматора имеют регулируемый уклон. На крышке 7 сублиматора расположен винтовой питатель 8 с маятниковым распределением льдокрошки. Ледяная крошка из питателя поступает на верхнюю полку 10, откуда под действием силы тяжести и вибрации перемещается на нижележащую, а затем через все полки до выгрузного люка 11, расположенного в нижней части сублиматора. Скорость перемещения материала определяется углом наклона полок и частотой колебаний.

Сублимация льда происходит за счет теплоты, выделяемой электронагревателями, расположенными под каждой полкой. Чтобы материал равномерно пересыпался с полки на полку, полки имеют направляющие ребра. Для исключения возможности прилипания материала в случае оттаивания ледяной крошки, что может иметь место при нарушении режима сушки или при каких-либо иных нарушениях аварийного характера, полки сублиматора покрываются гидрофобным жаростойким покрытием.

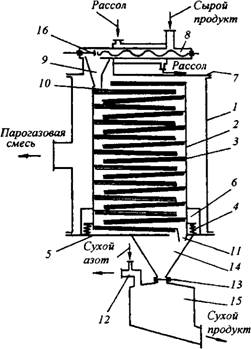

Сублимационная установка непрерывного действия для очистки веществ (антрахинона, бензантрона, метилантрахинона и др.) с перемешиванием продукта показана на рис. 5.4.9. Сублиматор 3 представляет собой нагреваемый цилиндр, внутри которого передвигается сырье, перемешиваемое механическим устройством - лопастным мешателем. Это же устройство служит для удаления остатка. Десублиматор

|

Рис. 5.4.8. Схема сушильной установки с вибрационно-гравитационным сублиматором: 1 - цилиндрический корпус сублиматора; 2 - гребенки полок; 3 - электронагреватель; 4 - амортизатор; - основание сублиматора; 6 - вибратор; 7 - крышка сублиматора; 8 - винтовой питатель; 9 - маятниковый распределитель ледяной крошки; 10 - верхняя полка; 11- выгрузной люк; 12 - штуцер для откачки газов из промежуточного сборника; 13 - шиберный затвор; 14 - приемный бункер; 15 - промежуточный сборник; 16 - вращающийся нож для нарезания ледяной крошки |

также выполнен в виде цилиндра с охлаждаемой поверхностью, с которой десублимат (сублимат) непрерывно соскребается механическим устройством - скребками 4 на специальных пружинах. Загрузочный бункер 11 снабжен регулируемым дозирующим устройством. В конце сублимационной части находится люк 8 для удаления несублимируемого остатка. В конечной части корпуса конденсатора, который проходит через приемный резервуар, имеется выходное отверстие 7, через которое готовый продукт поступает в приемник и далее выгружается из аппарата. Полый вал с лопастями и скребками имеет внутренний обогрев.

Оборудование для напыления в вакууме. Одна из областей применения десублимации - нанесение различных покрытий. Наиболее качественные зеркальные покрытия получают десублимацией паров алюминия в вакууме. Металлы и другие материалы покрываются полимерами путем термического испарения последних и последующей десублимацией паров.

Атмосферные сублимационные аппараты и установки. Основными частями оборудования для атмосферных сублимационной сушки и очистки веществ являются сублиматор, десублиматор, системы прокачки парогазовой смеси, фильтрации и гравитационного или инерционного отделения взвешенных частиц сублимата.

В сублиматоре происходит испарение сублиманда, а в десублиматоре пары конденсируются с образованием сублимата. Как и в случае сублимационной сушки целевым продуктом является остаток, представляющий собой пористое вещество неорганического или органического происхождения. При атмосферной сублимационной очистке целевым продуктом может быть как сублимат, так и остаток.

В атмосферном сублиматоре теплота, необходимая для сублимации, подводится нагретым газом, в основном воздухом. Таким образом, по сути, он выполняет те же задачи, что и конвективная сушилка. Атмосферные сублиматоры могут быть камерного, ленточного, барабанного типа и с применением кипящего слоя и других типов. Конструкции атмосферных сублиматоров и конвективных сушилок одинаковые, поэтому здесь они не рассматриваются.

Десублиматоры Оля выделения веществ из парогазовой смеси входят в состав атмосферных сублимационных установок и применяются самостоятельно для выделения веществ в различных технологических процессах и для очистки газов от примесей. В зависимости от того, где образуется сублимат (в объеме аппарата или на охлаждаемой поверхности), десублиматоры разделяют на объемные, поверхностные и объемно-поверхностные.

В объемных десублиматорах образование аэрозоля происходит при пересыщении, вызываемом понижением температур смеси. Охлаждение может быть вызвано адиабатическим расширением газа, смешением газа с более холодным потоком и отводом теплоты через стенку, вдоль которой движется газовый поток. При высокой температуре газов смеси теплота может отводиться лучеиспусканием в окружающую среду, имеющую значительно более низкую температуру.

|

Рис. 5.4.9. Сублимационная установка непрерывного действия: 1 - электронагреватели; 2 - лопасти; 3 - сублиматор; 4 - скребки; 5 - водяная рубашка; б - десублиматор; 7- отверстие для выхода готового продукта; 8 - люк для выхода несублимируемого остатка; 9 - полый вал; 10- привод вала; 11 - загрузочный бункер |

Образование частиц аэрозоля в объеме является основой процесса объемной десублимации и нежелательным явлением при проведении поверхностной десублимации. Поэтому при объемной десублимации применяют различные методы, предотвращающие образование десублимата на поверхности (например, использование вдува газа через пористую стен

ку). Отделение твердой фазы осуществляют традиционными методами: гравитационным осаждением, применением циклонов или фильтров.

В атмосферных поверхностных десубли - маторах в аппарате создаются условия, при которых образование десублимата в объеме минимальное. Это достигается путем введения специальных устройств (например, ребер) и поддержания температурного режима, исключающего пересыщение пара. Определение температурного режима, исключающего пересыщение пара, проводится по методикам, изложенным в специальной литературе [42].

В объемно-поверхностных десублимато - рах процесс десублимации происходит в объеме и на охлаждаемой поверхности. Широко распространенный десублиматор ящичного типа 5 (рис. 5.4.10) представляет собой круглые или овальные полые ящики, выполненные из листовой стали. Такие десублиматоры применяются в производстве антрахинона. Десубли - мация в этих аппаратах обеспечивается охлаждением медленно движущейся парогазовой смеси через аппарат (в результате теплопотерь через стенки). Для более полного охлаждения последовательно устанавливают ряд аппаратов, причем первые по ходу парогазовой смеси аппараты снабжаются рубашками, в которых циркулирует охлаждающая вода. Продукт выделяется как на стенках аппарата, так и в его объеме. Для улавливания продукта, выделенного в объеме, могут использоваться циклоны или скрубберы. Степень выделения веществ в таких аппаратах обычно составляет 90...95 %, средняя производительность не превышает 1 кг/(м2ч).

Для съема продукта со стенок аппараты периодически обстукивают деревянными молотками. Возможна также очистка охлаждающих поверхностей вращающимися обметате - лями, однако при этом в основной продукт попадают смолистые примеси. Кристаллы десублимата выгружают через нижние люки аппаратов.

Регулируя степень охлаждения парогазовой смеси в последовательно установленных ящичных десублиматорах, можно производить фракционное разделение веществ с различной упругостью паров. Для этой цели в последние по ходу смеси в ящичные десублиматоры вводят воздух или инерт.

|

Рис. 5.4.10. Схема установки для проведения непрерывного процесса сублимационной очистки: 1 - калорифер; 2 - сублиматор, 3 - сепаратор, 4 - фильтр; 5 - десублиматор ящичного типа; б - циклон |

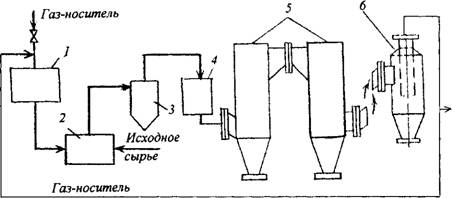

Атмосферные сублимационные установки. Аппараты для сублимации с газом-носителем работают по схеме, аналогичной схеме атмосферной сушки с замкнутой циркуляцией газа. Для целей атмосферной сублимационной сушки этот процесс находит ограниченное применение. Это объясняется крайне низким влагосодержанием паровоздушной среды при отрицательных температурах, а следовательно, очень большим удельным расходом сухого воздуха: более 600 кг/кг (испаряемой влаги). В результате энергетические затраты, обусловленные необходимостью прокачивать, охлаждать и подогревать большое количество воздуха, могут превышать эксплуатационные затраты при вакуумной сублимационной сушке. Кроме того, возникает необходимость включения в схему устройств для улавливания инея, образующегося при атмосферной десублимации, что приводит к усложнению установки и росту ее габаритных размеров, которые так же, как и эксплутационные расходы резко возрастают при понижении рабочей температуры продукта. Тем не менее, стоимость оборудования для атмосферной сублимационной сушки часто оказывается меньше, чем при вакуумной. Этим объясняются известные случаи применения атмосферной сублимационной сушки на практике.

Схема установки для проведения непрерывного процесса сублимационной очистки показана на рис. 5.4.10. Предварительно измельченный исходный продукт поступает в сублиматор 2, куда подается также из калорифера подогретый инертный газ-носитель. В результате смешения и нагрева продукт сублимируется, и полученная парогазовая смесь, увлекающая некоторое количество нелетучих примесей, поступает в сепаратор 3, в котором отделяются нелетучие примеси. Для более тонкой очистки парогазовой смеси после сепаратора служит фильтр 4. Затем пары поступают в десублиматор 5, в котором происходит кристаллизация продукта из парогазовой фазы. Продукт выделяется как на стенках аппарата, так и в его объеме. Для улавливания продукта, выделенного в объеме, используется циклон б. Полученный продукт - сублимат - выгружается из десублиматора и циклона, а газ-носитель направляется в калорифер.