СУШИЛЬНЫЕ АППАРАТЫ С ВРАЩАЮЩИМСЯ БАРАБАНОМ

Сушильные аппараты с вращающимся барабаном (барабанные сушилки) широко используются в промышленности для сушки разнообразных по агрегатному состоянию и структуре материалов: кусковых, кристаллических, зернистых, порошкообразных, пастообразных, жидких [44]. Основным элементом барабанных сушилок является горизонтальный или слегка наклонный к горизонту вращающийся цилиндрический корпус, внутри которого установлены насадки различного типа, способствующие равномерному распределению и перемешиванию высушиваемого материала. По режиму работы барабанные сушилки могут быть периодического и непрерывного действия, а по способу подвода теплоты - контактными или конвективными.

В контактных сушилках для подвода теплоты к высушиваемому материалу барабан имеет рубашку, змеевик или трубчатый теплообменник. Удаление паров испаренной влаги может быть осуществлено поддержанием вакуума в барабане либо продувкой его атмосферным воздухом.

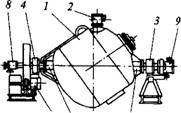

Вакуумная барабанная сушилка периодического действия с контактным подводом теплоты через рубашку на корпусе и змеевиком

|

7 6 5 Рис. 5.2.2. Вакуумная сушилка с вращающимся барабаном: 1 - корпус; 2 - загрузочно-разгрузочное устройство; 3,4- опоры; 5,6- цапфы; 7 - привод; 8,9- распределительные коллектора |

Внутри используется для глубокой сушки полимерных материалов (лавсана, полипропилена и др.). Барабан в виде цилиндра вращается на эксцентрично расположенных цапфах 5, 6, установленных в подшипниковых опорах 3, 4 (рис. 5.2.2). Загрузка и выгрузка продукта осуществляется через один и тот же люк, снабженный шибером и крышкой, при соответствующем повороте аппарата. Подача пара в рубашку и змеевик и отвод конденсата осуществляются через подвижный коллектор со стороны привода через цапфу. С противоположной стороны подключается вакуумная система. Эксцентричное расположение оси вращения барабана обеспечивает комбинированное продольно - поперечное перемешивание высушиваемого материала и контактирование его частиц с греющими поверхностями.

Барабанные сушилки непрерывного действия с контактным подводом теплоты посредством трубчатого теплообменника могут выполняться по двум вариантам нахождения высушиваемого материала в зоне сушки: в межтрубном и трубном пространстве. При паровом обогреве труб они расположены по всей длине барабана, укреплены внутри него одним, двумя или тремя концентрическими рядами и вращаются вместе с корпусом сушилки. Влажный материал подают в сушилку по загрузочному желобу или с помощью шнекового питателя. Разгрузка продукта происходит через периферийные отверстия в корпусе сушилки, которые служат также для продувки аппарата воздухом с целью удаления паров влаги. Греющий пар поступает в трубки через вращающуюся распределительную головку со стороны паропровода. Конденсат непрерывно удаляется самотеком через соединительное устройство при соответствующем повороте барабана.

В барабанной трубчатой сушилке, выполненной по другому варианту, материал с помощью специального питателя равномерно распределяется по трубам и движется внутри них к выходному отверстию. Подача пара в межтрубное пространство и отвод конденсата осуществляется через полые цапфы. В связи с тем, что барабан несколько наклонен к горизонту, а трубы имеют сравнительно небольшой диаметр (100 мм), движение материала в них затруднено. Поэтому аппараты такой конструкции применяют для сушки хорошо сыпучих материалов с размером кусков не более 20 мм (угля, шлака, песка и др.).

Конвективные барабанные сушилки получили наиболее широкое применение в промышленности для сушки влажных материалов подогретым атмосферным воздухом или топочными газами в условиях прямоточного или противоточного движения сушильного агента и высушиваемого материала. Аппараты такого типа отличаются экономичностью, большой производительностью, высокой надежностью в эксплуатации.

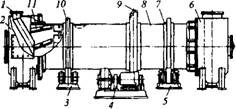

Типичная конструкция барабанной конвективной сушилки приведена на рис. 5.2.3. Сушильная камера представляет собой установленный под углом 0,5...6° к горизонтали вращающийся барабан 8, на который надеты два бандажа 10 и зубчатый венец 9 привода. Аппарат опирается бандажами на свободно вращающиеся ролики, закрепленные на опорной раме 3 и опорно-упорной станции 5. Два упорных ролика, установленных на раме опорно - упорной станции, ограничивают осевое смещение корпуса барабана. Барабан вращается от мо - торно-редукторной приводной станции 4 через зубчатый венец 9 с частотой 0,5... 15 мин-1. Оба

|

Рис. 5.2.3. Барабанная конвективная сушилка: 1 - питательный лоток, 2 - загрузочная камера; 3 - опорная станция; 4 - приводная станция; 5 - опорно-упорная станция; 6 - разгрузочная камера; 7 - башмак; 8 - барабан; 9 - зубчатый венец; 10 - бандаж; 11- насадка подъемно-распределительная винтовая |

Конца барабана помещены в загрузочную 2 и разгрузочную 6 камеры, через которые осуществляется ввод и вывод сушильного агента и высушиваемого продукта.

Для исключения пыления в производственное помещение барабанные конвективные сушилки обычно работают при небольшом разрежении (50 .250 Па), а для исключения подсоса воздуха и увеличения нагрузки на дымососы стыки барабана с загрузочной и разгрузочной камерами уплотняют в зависимости от температурных условий процесса сушки торцовыми, сальниковыми, ленточными, секторными или лабиринтными уплотнениями.

Внутри вращающегося корпуса сушилки закреплены различные насадки, предназначенные для перемешивания высушиваемого материала и обеспечения наиболее полного контактирования его частиц с газообразным агентом сушки. Форма насадки соответствует свойствам высушиваемого материала, и при их изменении она может быть разной по длине барабана. Наиболее распространенные конструкции насадок барабанов показаны на рис. 5.2.4.

Со стороны загрузочной камеры размещают приемно-распределительную насадку в виде винтовых лопастей (рис. 5.2.4, а). Самоочищающиеся поворотные лопатки иногда устанавливают за винтовой распределительной насадкой при сушке липких материалов (рис. 5.2.4, е). При сушке комкующихся, но рассыпающихся при подсушке и падении материалов, за винтовой насадкой помещают периферийную подъемно-лопастную насадку (рис. 5.2.4, б-г, .ж), в конце барабана - секторную (рис. 5.2.4, з, и) с пятью, шестью и более секторами. Если материал хорошо сыпучий, то за винтовой насадкой помещают секторную, которая лучше интенсифицирует процесс сушки и способствует снижению расхода электроэнергии на вращение барабана. Для хорошо сыпучих материалов можно использовать насадку, подобную показанной на рис. 5.2.4, д.

Интенсивность процесса сушки во многом зависит от доли материала, находящегося в непосредственном контакте с сушильным газом. Поэтому стремятся увеличить количество материала, находящегося в «сыпи», путем увеличения ширины полок подъемно-лопастной насадки или отбортовки их краев (рис. 5.2.4, б, б), либо применяя продольное секционирование барабана (рис. 5.2.4, д, з, и). Для зернистых материалов применяют специальную жалюзийную насадку, обеспечиваю

щую сквозную продувку газом перемешиваемого слоя по типу сушилки «Рото-Лувр». Подобные конструкции дают увеличение интенсивности сушки по сравнению с обычными барабанами в 1,5-2 раза.

В варианте сушки жидких материалов конвективные барабанные сушилки оборудуются форсунками для напыления раствора или пульпы на слой высушиваемого материала. При этом получают продукт в гранулированной форме.

Технологический расчет сушильных аппаратов с вращающимися барабанами. Он содержит определение расходов теплоносителя и газового агента сушки, объема и габаритных размеров барабана (диаметра, длины), угла наклона, частоты вращения и мощности, требуемой для вращения барабана. Решение материального и теплового балансов, обычное для контактной и конвективной сушки.

Точное описание кинетики процесса сушки в контактных барабанных сушилках затруднено тем, что частицы материала не находятся в постоянном контакте с греющими поверхностями, а постоянно перемещаются в глубину плотного слоя материала. Поэтому обычно используют опытные кривые сушки, обработанные по методу А. В. Лыкова [37], либо практические данные по значениям коэффициентов теплопередачи, которые в барабанных сушилках с паровым трубчатым обогревом находятся в пределах 30...90 Вт/(м2-К) в диапазоне давлений греющего пара 0,1... 1 МПа. Повышение давления пара увеличивает коэффициент теплопередачи за счет радиального теплового потока от стенок.

Кинетика процесса сушки в конвективных барабанных сушилках также имеет свои особенности. Рассчитать барабанную сушилку через межфазные коэффициенты тепло - и мас - сообмена очень сложно, так как материал значительную часть времени пребывания в зоне сушки находится в плотном слое, и частицы омываются сушильным агентом лишь на его поверхности и в моменты пересыпания с насадки на слой. Затруднительно также использование опытных кривых сушки и применение метода А. В.Лыкова. Наиболее достоверные результаты дает использование в расчетах показателя интенсивности процесса сушки, называемого напряжением рабочего объема по испаряемой влаге Лу, кг/(м3 ч).

Показатель Лу характеризуется массой влаги, испарившейся в единицу времени в единице объема сушилки из конкретного материала при определенных температурных условиях. Следовательно, зная напряжение сушилки по испаряемой влаге, можно найти рабочий объем барабана:

Кб = WjAy .

Где Vfi - объем барабана, W - производительность сушилки по испаренной влаге.

Требуемая площадь поперечного сечения барабана S может быть рассчитана по максимально допустимой скорости газов на выходе из барабана, из уравнения расхода:

S = nD2/4 = VK/(\-PM)w,

|

Рис. 5.2.4. Схемы некоторых внутренних насадок барабанных сушилок: А - приемно-распределительная винтовая: б-г, ж-прием но-лопастная; д, з,и - секторная; е - с прямыми самоочищающимися лопастями |

Где Ук - объемный расход сушильного газа в условиях выхода: Рм - коэффициент заполнения барабана материалом; Рм = 0,15... 0,35; D - внутренний диаметр барабана; w - максимально допустимая скорость газов в аппарате, зависящая от размеров и плотности частиц.

Максимальную скорость газа можно принять равной скорости витания частиц фракций допустимого уноса высушиваемого материала. При отсутствии требований к допустимому уносу продукта или данных по гранулометрическому составу материала обычно пользуются практическими данными по допустимым скоростям сушильного агента, обусловленным приемлемым уносом мелких фракций (табл. 5.2.3).

Напряжение сушилки по испаряемой влаге принимают исходя из данных, полученных на опытной установке. Во многих случаях с достаточной точностью можно пользоваться обобщенными данными по величинам Ау барабанных сушилок, работающих в промышленности (табл. 5.2.4).

Длина барабана Iq = Vq /S.

5.2.3. Максимально допустимая скорость газов в зависимости от размеров и плотности частиц

|

Плотность Частиц материала, кг/м3 |

Максимально допустимая скорость газов, м/с, при среднем размере частиц, мм |

||

|

Менее 0,3 |

0,3...2 |

Более 2 |

|

|

600 |

0,5 |

0,5...1 |

1...3 |

|

1500 |

2 |

2...5 |

5. .8 |

|

2000 |

3 |

3...7,5 |

8 |

|

2500 |

4 |

4...10 |

10 |

|

Более 2500 |

5 |

5...12 |

13 |

5.2.4. Значения показателя интенсивности процесса сушки Ау при различной влажности материала, кг/(м3ч)

|

Температура сушильного агента на входе в барабан^, °С |

Влажность материала IVq. % |

||

|

< 10 |

10-40 |

>40 |

|

|

80...150 |

1...8 |

6...15 |

10...20 |

|

150...250 |

10...20 |

15...40 |

30...50 |

|

150...400 |

15...30 |

25...60 |

50...75 |

|

400...650 |

20...40 |

30...90 |

80...120 |

|

650... 1000 |

30...60 |

50...100 |

80... 180 |

Наружный диаметр барабана с учетом толщины стенки обечайки

Где 5СТ - толщина стенки обечайки, зависящая от габаритных размеров сушилки.

Величину 5СТ принимают ориентировочно в пределах 5СТ = 5...22 мм в зависимости от диаметра барабана DH = 0,5...3,5 м. При температуре сушильного агента выше 400 °С величина 5СТ должна учитывать также толщину футеровки, равную приблизительно 100...200 мм.

Полученные значения /q и DH округляют до ближайших размеров типовой сушилки по каталожным данным, либо до приемлемых проектных размеров вновь разрабатываемой сушилки. Отношение длины барабана к диаметру обычно/q/D = 3,5...7 [34].

Используя последнее соотношение, можно оценить диаметр и длину барабана другим способом. Задавшись отношением к = /q/D в пределах рекомендуемого, из геометрического

Определения объема барабана = 7tZ>2/q /4 = можно найти диаметр

14f/6

Барабана D = --------- и его длину/q, затем

V пк

Уточнить размеры проектируемого либо типового барабана по каталогу [63].

Для принятого диаметра барабана и балансового расхода газов следует определить действительную скорость потока газов w в сечении барабана при условиях выхода и оценить ее допустимость в соответствии данными табл. 5.2.3. По действительной скорости потока воздуха можно также определить граничный размер частиц уноса. Эту оценку можно выполнить с помощью критерия Лященко (Ly). Рассчитав критерий Ly, из графика

Ly = /(Аг, є) [53] при порозности 8 = 1 определяют критерий Архимеда, а затем - размер частиц уноса:

Где ц, р - соответственно динамическая вязкость и плотность газа при условиях выхода; рм - плотность частиц высушиваемого материала.

Уточнив геометрические размеры типового сушильного барабана, необходимо рассчитать его объем и действительную величину напряжения сушилки по испаренной влаге.

Время пребывания материала в барабане, соответствующее требуемому времени сушки,

^Рм/См^бРмРн/Сср,

Где GM - объемный расход материала через сушилку; Gcp =0,5 (Go +GK) - средняя масса материала, проходящего через барабан; G0, GK - расходы влажного и сухого материала.

Значение т может быть выражено через изменение влажности материала:

Т =

Av[200-(Wh-Wk)J

Где WH, WK - соответственно начальная и конечная влажность материала, % (на общую массу).

Для барабанных сушилок с подъемно - лопастной и комбинированной насадкой частоту вращения барабана можно рассчитать по эмпирической формуле А. П. Ворошилова:

Mkh

П - -

IZygcx

Где т, к - коэффициенты, зависящие от типа насадки и направления движения; т - время пребывания материала в барабане, мин; a - угол наклона барабана; обычно a = 0,5...6°.

При насадке типов, показанных на рис. 5.2.4, б, в, г, ж, т - 0,6; к > 0,2 (прямоток газа и материала), к - 0,5 (противоток); при насадке типов, показанных на рис. 5.2.4, д, з, и, т = 0,75 ...1,0; 0,7 (прямоток), к <2 (противоток).

Угол наклона барабана может быть рассчитан по заданной частоте его вращения п\

ЗОЛ

•f 0,007 w

DHn т где w - расчетная (действительная) скорость газов в сушилке, м/с.

Если полученное значение а окажется меньше 0,5° или 6°, то частоту вращения барабана соответственно уменьшают или увеличивают и расчет повторяют.

Мощность, затрачиваемую на вращение барабана, ориентировочно определяют по формуле, кВт,

Где a - коэффициент, зависящий от типа насадки и коэффициента заполнения Рм; a = 0,038 при Рм = 0,1 и а = 0,071 при Рм = 0,25 для подъемно-лопастной насадки; a = 0,013 при Рм=0,1 и a = 0,044 при Рм = 0,25 для секторной насадки; п - частота вращения барабана, мин-1.

Расчет на прочность элементов сушильных аппаратов с вращающимися барабанами выполняют согласно нормам и методам расчета на прочность корпусов, бандажей, опорных и упорных роликов барабанных сушилок, изготовляемых из углеродистых и низколегированных сталей (РД 2601-158). При расчете корпуса барабана учитывают знакопеременное действие изгибающих моментов, перерезывающих сил и крутящих моментов.