ОБОРУДОВАНИЕ ДЛЯ АДСОРБЦИИ

Адсорбцией называют избирательное поглощение одного или нескольких компонентов из газовых или жидких сред твердым поглотителем - адсорбентом. Поглощаемый компонент, содержащийся в сплошной среде (газе, жидкости), назывют адсорбтивом, а содержащийся в сорбенте - адсорбатом.

Адсорбцию газов и паров применяют для глубокой осушки природных газов, воздуха, газовых потоков в каталитических процессах, а также в неорганическом и основном органическом синтезах для выделения компонентов с высокой степенью чистоты, для очистки вентиляционных выбросов от вредных или ценных компонентов и в других производствах. Адсорбцию компонентов из жидких сред применяют для извлечения (рекуперации) растворителей, а также для очистки сточных вод.

Различают физическую адсорбцию и сорбцию, основанную на силах химического взаимодействия (хемосорбцию). Физическая адсорбция обусловлена силами межмолекулярного взаимодействия. Хемосорбционный процесс - это химический процесс, протекающий на поверхности раздела фаз. В отличие от физической адсорбции при хемосорбции не сохраняется индивидуальность адсорбтива и адсорбента. При сближении молекул адсорбтива с поверхностью адсорбента происходит перераспределение их электронов с образованием химической связи.

После проведения адсорбции, как правило, осуществляют десорбцию адсорбата. Это позволяет извлечь из адсорбента поглощенный компонент, который часто представляет собой целевой продукт, и снова использовать освобожденный от него адсорбент. Промышленный адсорбент часто используется многократно. После десорбции, как правило, проводят активацию адсорбента, чтобы восстановить его адсорбционные свойства.

Регенерация - совокупность стадий десорбции и активации адсорбента, после которой адсорбент готов к повторному использованию в процессе адсорбции.

Процесс адсорбции осуществляется как периодически в плотных неподвижных и псевдоожиженных слоях, так и непрерывно в плотных движущихся и псевдоожиженных слоях. В соответствии с этим адсорберы подразделяют на следующие группы: 1) неподвижного слоя; 2) движущегося плотного слоя; 3) псевдоожиженного слоя. Наибольшее применение на практике получили адсорберы неподвижного слоя, так как в них отсутствует истирание зерен адсорбента, что увеличивает его ресурс.

Адсорбенты. К используемым в промышленности адсорбентам предъявляют следующие основные требования: селективности (избирательности поглощения); большой поглотительной способности (емкости по адсорбату); низкой стоимости и доступности, легкости десорбции и регенерации; высокой механической прочности, технологичности и удобства в работе (негорючести, отсутствия коррозионного воздействия на элементы аппаратуры и др.). В наибольшей степени этим требованиям удовлетворяют активные (или активированные угли), силикагели, цеолиты (или молекулярные сита), алюмогели, которые применяют в качестве промышленных адсорбентов.

Адсорбенты бывают искусственные и природные. Для увеличения поглотительной способности и максимального развития площади поверхности искусственные адсорбенты, как правило, делают пористыми. Поры в пористых адсорбентах подразделяют на макропоры (эффективный радиус пор г> 1(Г7 м). переходные поры (г= 1.5 10 9 ...Ю-7 м) и микорпо - ры (г < 1,510"9 м). Переходные поры служат для транспортировки вещества к более мелким порам. В переходных порах происходят моно - и полимолекулярная адсорбция, капиллярная конденсация. Микропоры заполняются адсорбатом объемно, так как во всем их объеме существует адсорбционное поле.

Активные угли характеризуются широким распределением пор по размерам. Их используют главным образом для поглощения органических компонентов. Выпускают их чаще всего в виде зерен цилиндрической формы диаметром 2...3 мм и длиной 4...6 мм. Силикагели в виде зерен диаметром 0,2...7 мм подразделяют на мелкопористые (г ~ 1,5Т0~9м) и крупнопористые (г ~ 510~9м) и применяют в основном для осушки газов и жидкостей, поглощения паров метилового спирта и других полярных веществ.

Алюмогели по сорбционным свойствам близки к силикагелям. Цеолиты бывают природными и синтетическими. Их отличительная особенность - малый размер наиболее узких

(входных) пор, который соизмерим с размерами сорбируемых молекул. Наличие таких пор определяет высокую селективность цеолитов. Являясь молекулярными адсорбентами, цеолиты хорошо сорбируют электрически несимметричные молекулы (Н20, С02) и молекулы органических веществ с кратными связями (этилена, ацетилена и др.). Цеолиты применяют обычно в виде сферических гранул диаметром в несколько миллиметров.

Внутренний массоперенос. В теории адсорбции, следуя Викке и Калленбаху, различают следующие четыре вида массопереноса в порах (рис. 5.1.13): свободную диффузию в газовой фазе; кнудсеновскую (или стесненную) диффузию, поверхностную диффузию и твердотельную диффузию. Последняя происходит тогда, когда диаметр пор настолько мал, что потенциальные поля их противоположенных стенок перекрываются. Поверхностная и твердотельная диффузии формально подобны. Какая из четырех названных видов диффузии определяет скорость перемещения сорбируемых молекул сорбата в зерне, зависит от пористой структуры. Миграция сорбата в порах адсорбента под действием капиллярных сил аналогична миграции при сушке [55].

Фазовое равновесие при адсорбции. В капиллярно-пористых материалах, к числу которых относятся промышленные адсорбенты, распределяемые между фазами вещества удерживаются адсорбционными и капиллярными силами. При этом системам капиллярно - пористый материал - пар присущи следующие закономерности. Объем адсорбционно-связанной влаги макрокапиллярно-пористых материалов, в которых г > 10"7 м (макропоры адсорбентов), по сравнению с объемом внутрипорового пространства обычно пренебрежимо мал, а капиллярная конденсация адсорбата в них отсутствует. Поэтому эти материалы не обнаруживают гигроскопичных свойств.

Микрокапиллярно-пористые материалы, в которых г < 10~7 м (в этот диапазон попадают переходные поры и микропоры адсорбента), наоборот, характеризуются гигроскопичными свойствами. В зависимости от структуры материала, энергетического состояния стенок пор и физико-химических свойств сорбата равновесные зависимости, выражаемые обычно в координатах <Яр = /(ф),, имеют различный вид (где <Яр - равновесная концентрация адсорбата,

Ф = р/ри - отношение парциального давления пара адсорбтива к давлению его насыщенного пара при той же температуре t).

По классификации Брунауэра различают пять основных форм изотерм адсорбции (рис. 5.1.14). Тип / характерен для микропористых адсорбентов без переходных пор. Менее крутой начальный подъем изотермы указывает на наличие микропор (типы II и IV). Сравнительно редко встречающиеся изотермы типов III и V присущи системам адсорбат (А) - адсорбент (В), в которых силы межмолекулярного взаимодействия между молекулами вида А

|

|

А)

|

|

|

I 10 Ширина поры, нм |

|

I 100 |

|

0,1 |

|

1000 |

|

1,0 |

Рис. 5.1.13. Виды диффузии в порах адсорбента:

А - твердотельная; б - поверхностная; в - кнудсеновская; г - свободная

|

Ар |

|

|

II. |

|

|

V |

|

|

|

|

|

|

Рис. 5.1.14. Основные типы изотерм адсорбции по Брунауэру

Уравнение БЭТ справедливо в интервале ф = 0,05...0,35 при ф-^0 иаБ»1, из него следует уравнение Ленгмюра.

3. Уравнение Фрейндлиха - эмпирическое уравнение вида

(5.1.7)

Рис. 5.1.15. Изотермы сорбции и десорбции водяного пара для технических адсорбентов при t = 30 °С:

А - активного угля АР-3; б - активного оксида алюминия; в - силикагеля КСК; г - молекулярного сита «Linde 4 А»

Значительно больше сил взаимодействия между молекулами вида А и В.

Для описания изотерм адсорбции применяют следующие уравнения:

1. Уравнение Ленгмюра - теоретически полученное соотношение между адсорбированным количеством вещества и равновесным ему давлением пара. Оно выражает представление о локализованной адсобции молекул сорбата на относительно редко расположенных энергетически равноценных активных центрах поверхности и предполагает отсутствие взаимодействия адсорбированных молекул между собой:

(5.1.5)

1 + ^лф'

Где ам - количество вещества, адсорбированного в монослое; Ьл - константа.

2. Уравнение БЭТ (Брунауэра, Эммета, Теллера), описывающее все пять типов изотермы:

(5.1.6)

(1-ф)[1 + (/,Б-1)ф]' где «Б - константа.

Где Ьф - константа.

Это уравнение хорошо описывает опытные данные в средней области давлений пара и поэтому нашло широкое применение на практике.

4. Уравнение Генри. При малых равновесных давлениях пара для всех типов изотерм адсорбции, линейная аппроксимация,

(5.1.8)

Где by - константа.

Уравнение (5.1.8) следует, в частности, из уравнения Ленгмюра при /?лф <§: 1.

На рис. 5.1.15 показаны изотермы сорбции - десорбции водяного пара на технических адсорбентах (нижние кривые - сорбция, верхние - десорбция). Наблюдаемый на рис. 5.1.15. б и 5.1.15, в сорбционный гистерезис относится к области капиллярной конденсации пара и объясняется ее специфическими особенностями.

Адсорберы неподвижного слоя. Основное преимущество адсорберов неподвижного слоя - отсутствие истирания дорогостоящих адсорбентов в ходе процесса. Адсорберы неподвижного слоя подразделяют на вертикальные, горизонтальные, кольцевые. Рабочий цикл в них кроме основной стадии (адсорбции) включает ряд дополнительных стадий, набор которых варьируется в зависимости от конкретной технологии (стадии десорбции, сушки, активации адсорбента и др.). В качестве десор - бирующего агента чаще всего используется водяной пар или горячий воздух.

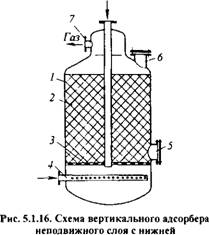

Конструкции адсорберов неподвижного слоя. Вертикальный адсорбер с нижней подачей газовой смеси содержит цилиндрический корпус 1 и газораспределительную решетку 3 с расположенным на ней слоем адсорбента 2 (рис. 5.1.16). Газовая смесь поступает через центральную трубу в нижнюю часть аппарата, проходит через слой адсорбента и выходит через штуцер 7, расположенный в верхней части. Десорбирующий агент подается в

|

Газ

Подачей газовой смеси |

Аппарат через трубу 4. Патрубки 5 и 6 предназначены для загрузки и выгрузки адсорбента. Вертикальные адсорберы изготовляют обычно в виде сварных конструкций из листовой углеродистой стали с толщиной стенки 8... 10 мм, а при наличии в газовой смеси агрессивных компонентов в качестве конструкционного материала применяют легированную сталь.

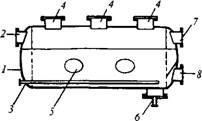

Горизонтальные адсорберы, как и вертикальные, имеют цилиндрическое сечение, длину до 6 м и диаметр до 2 м (рис. 5.1.17). Примером его применения может служить газобензиновая установка [28]. Преимуществом горизонтальных адсорберов перед вертикальными является меньшее гидравлическое сопротивление слоя, а недостатком - трудность равномерного распределения газового потока по сечению слоя, а следовательно, неравномерная отработка слоя в разных частях аппарата. Применение горизонтальных адсорберов целесообразно только при очистке больших количеств газа.

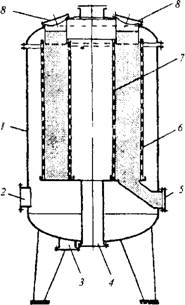

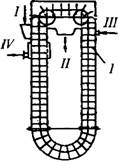

В кольцевом адсорбере газ, подлежащий очистке, поступает через штуцер 2 во внешнюю часть адсорбера, проходит в горизонтальном направлении через кольцевой слой адсорбента, находящийся между внутренней 7 и внешней б цилиндрическими стенками, и выводится через штуцер 4 (рис. 5.1.18). В стадиях сушки и охлаждения указанное направление потоков сохраняется. В стадии десорбции десорбирующий агент (водяной пар) подают через штуцер 4, а парогазовую смесь отводят через штуцер 3. Загрузку адсорбента производят через люки 8, а его выгрузку - через люк 5.

|

Рис. 5.1.17. Схема горизонтального адсорбера: 1 - корпус; 2 - штуцер для подачи газа в стадиях адсорбции, сушки и охлаждения; 3 - распределитель водяного пара в стадии десорбции; 4 - люки для загрузки адсорбента; 5 - люки для выгрузки адсорбента; б - штуцер для отвода конденсата; 7 - штуцер для отвода паров при десорбции; 8 - штуцер для отвода газа |

|

Рис. 5.1.18. Кольцевой адсорбер: 1 - корпус; 2 - штуцер для подачи газа; 3 - штуцер для отвода паров при десорбции; 4 - штуцер для отвода газа и подачи пара; 5 - люк для выгрузки адсорбента; б, 7 - решетки; 8 - люки для загрузки адсорбента |

Кольцевой адсорбер по сравнению с вертикальным характеризуется меньшей толщиной продуваемого слоя, а следовательно, при одинаковых скоростях газового потока меньшим гидравлическим сопротивлением слоя. Поэтому его целесообразно применять, в первую очередь, при больших расходах газа, так как в этом случае удается сохранить относительно небольшую толщину продуваемого слоя, при этом аппарат занимает сравнительно небольшую производственную площадь. Так, кольцевой адсорбер, используемый на одном из заводов химического волокна для улавливания сероуглерода из вентиляционных газов, имеет высоту 7,8 м, высоту слоя адсорбента (активного угля АР-3) 5,2 м, диаметр 3,2 м, при этом внешний диаметр слоя адсорбента составляет 2,8 м, а внутренний его диаметр 1 м, т. е. толщина продуваемого слоя равна всего 0,9 м, при его высоте 5,2 м. Количество адсорбента, загруженного в аппарат, составляет 14 т [22].

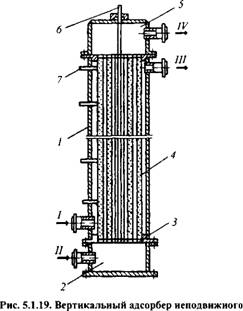

Помимо рассмотренных основных типов адсорберов неподвижного слоя в адсорбционной технике нашли применение и некоторые специальные конструкции, к числу которых относится вертикальный адсорбер со встроенной поверхностью теплообмена (рис. 5.1.19.). Аппарат выполнен в виде кожухотрубного теплообменника, трубы которого заполнены адсорбентом, а через межтрубное пространство в зависимости от режима работы проходит горячий или холодный теплоноситель, с помо-

|

Слоя со встроенной поверхностью теплообмена: 1 - корпус; 2 и 5 - камеры; 3 - газораспределительная решетка; 4 - трубчатка; б - карман для термопары; 7 - штуцеры для отбора проб газа и измерения температуры адсорбента; /и ///-теплоноситель; II и IV - очищаемый газ |

Щью которого можно отводить теплоту адсорбции, ускорить прогрев адсорбента на стадии десорбции или охлаждения адсорбента после его регенерации.

При проведении адсорбции в неподвижном слое процесс является периодическим, поэтому для обеспечения непрерывности извлечения поглощаемого компонента из газовой смеси необходимо устанавливать в адсорбционной установке параллельно два или более адсорбера с периодическим их переключением на различные стадии процесса. Переключение адсорберов производится в соответствии с заданным режимом работы установки. При наличии двух адсорберов в адсорбционной установке продолжительность стадии адсорбции равна сумме продолжительностей всех других стадий. В трехадсорбционной установке, работающей по циклу адсорбция - десорбция ад - сорбата водяным паром - сушка адсорбента - его охлаждение продолжительность стадии адсорбции должна быть равна продолжительности стадии десорбции и суммарной продолжительности стадии сушки и охлаждения. В тех случаях, когда адсорбция проводится из жидкой фазы, в качестве адсорберов неподвижного слоя используются обычные фильтровальные аппараты.

К недостаткам адсорберов неподвижного слоя относятся: периодичность процесса, трудность автоматизации, неполная отработка адсорбента на стадии адсорбции, несовершенство стадии адсорбции.

Расчет адсорберов неподвижного слоя. Для практических расчетов продолжительности поглотительного действия слоя т часто используется уравнение Шилова:

Т = т0+*(#-#0), (5.1.9)

Где Tq - потеря времени поглотительного действия слоя, с; #о - высота работающего слоя, соответствующая времени Tq ; к - коэффициент поглотительного действия слоя, с/м.

Уравнение (5.1.9) соответствует представлению о том, что процесс адсорбции в неподвижном слое может быть разделен на два периода: 1) период уменьшающейся скорости продвижения фронта равных концентраций,

Ограниченный временем Tq и высотой #о; 2) постоянной скорости продвижения этого фронта при Т > Tq.

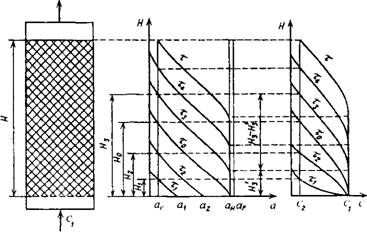

Распределение концентраций во взаимодействующих фазах в различные моменты времени показано на рис. 5.1.20: С - концентрация адсорбата в газовой фазе, кг/м3; С\ - концентрация адсорбтива в газе на входе в аппарат: С2 - минимальная концентрация адсорбтива в газе, которую еще можно определить анализом; ас - соответствующая концентрации С2 величина адсорбции. К моменту времени Tq концентрация адсорбата в начале слоя становится равной концентрации насыщения ан, близкой к концентрации ар, равновесной с составом поступающего в адсорбер газа. В этот момент времени концентрация адсорбата ас и концентрация адсорбтива С2 достигаются на высоте слоя Hq. Начиная с момента времени Tq наблюдается параллельный перенос фронта адсорбции по высоте слоя.

Так, в момент т3 работающим будет слой

#3 - //3 , слой высотой //3 уже отработал, а

Слой высотой И > //3 еще не начал работать.

Величины Tq, к и Hq, входящие в уравнение (5.1.9), находят экспериментально. Величина, обратная коэффициенту к поглотительного действия слоя, представляет собой скорость перемещения фронта равных концентраций, м/с:

V=\/k.

Площадь сечения адсорбера F, м2. рассматриваемого типа

F = G/(vpr), (5.1.10)

Где G - расход газа, кг/с; v - скорость газа, отнесенная к полному сечению аппарата; как правило, v — 0,08...0,25 м/с; рг - плотность газа, кг/м3.

Уравнение Шилова является приближенным и выполняется лишь при определенных условиях [52]: при равновесном режиме адсорбции, линейной изотерме, отсутствии продольного перемешивания г азовой фазы или при неравновесном режиме адсорбции, выпуклой изотерме, наличии продольного перемешивания, при этом на асимптотической стадии процесса происходит образование стационарного фронта адсорбции.

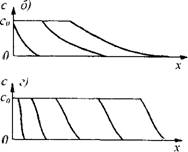

В общем случае на динамику адсорбции в неподвижном слое влияют: вид изотермы адсорбции, кинетические факторы, неизотермич - ность процесса, продольное перемешивание газовой фазы. На рис. 5.1.21 показано влияние вида изотермы при равновесном режиме изотермической адсорбции.

|

Рис. 5.1.20. Поля концентраций при адсорбции в слое неподвижного зернистого адсорбента |

При равновесном режиме адсорбции и отсутствии продольного перемешивания скорость перемещения концентрационной точки і по слою адсорбента выражается уравнением (законом Викке) [28]:

(5.1.11)

|

Рис. 5.1.21. Продвижение фронта адсорбции в неподвижном слое адсорбента по изотерме: А - выпуклой; б - вогнутой; в-линейной; г-выпуклой и продольном перемешивании сплошной среды |

|

Ш |

|

|

В)

V - скорость движения газовой фазы, м/с; f'(Cj) - производная функции равновесия ар = /(С); ар, С j - концентрации соответственно адсорбата и адсорбтива.

При выпуклой изотерме согласно уравнению (5.1.11) концентрационные точки с большей концентрацией двигаются быстрее, чем точки с меньшей концентрацией, так как /'(С,) уменьшается с ростом концентрации [52]. Поэтому происходит сжатие фронта, и он переходит во фронт с прямым вертикальным распределением концентрации Cq, который движется с постоянной скоростью в режиме параллельного переноса (рис. 5.1.21. а).

При вогнутой изотерме точки с меньшей концентрацией перемещаются быстрее, а точки с большей - медленнее, так как /'(С,) увеличивается с ростом концентрации, т. е. происходит размытие фронта (рис. 5.1.21, б).

При линейной изотерме имеет место режим параллельного переноса, поскольку f'(Cj )= const, поэтому любое начальное распределение концентрации во фронте сохраняется.

Более точный расчет (по сравнению с приближенным по уравнению Шилова) динамики адсорбции в неподвижном слое может быть осуществлен на основе изотермической математической модели неравновесного режима адсорбции с учетом эффекта продольного перемешивания (по х) подвижной фазы на основе диффузной модели: да дС дС — + — + v— дх дх дх

= Р0 (С-СР(а)); (5.1.13)

(5.1.14)

А|х=0=а(т); (5.1.15)

А\х_>со= 0; (5.1.16)

Коэффициент продольной диффузии: Ро - коэффициент массоопередачи.

Дифференциальное уравнение (5.1.12) представляет собой уравнение конвективной диффузии, записанное в неподвижной (эйлеровой) системе координат, фиксированной на корпусе аппарата (предполагается несжимаемость подвижной фазы и одномерное движение ее со скоростью и вдоль координаты х). Уравнение массопередачи (5.1.13) описывает микрокинетику процесса (поглощение вещества единичной гранулой или дифференциально тонким слоем).

|

(5.1.17) |

Коэффициент массопередачи Pq либо находят непосредственно из эксперимента, либо рассчитывают через коэффициент массоотдачи pj и коэффициент внутреннего массо - гіереноса Р2 [22, 52]:

_L-_L J_ Ро ~Pl +Р2'

Начальное условие (5.1.14) предполагает, что в момент начала процесса т = 0 концентрации адсорбата и адсорбтива в слое равны нулю. Граничное условие (5.1.15) показывает, что концентрация адсорбтива на входе в слой в

Течение всего процесса Cq = const, а концентрация адсорбата в этом сечении аппарата изменяется со временем в соответствии с кинетикой адсорбции. Граничное условие (5.1.16) означает, что в слое адсорбента бесконечной высоты всегда на каком-то уровне поглощаемый компонент отсутствует.

Решения задачи (5.1.12) - (5.1.15) зависят от вида изотермы адсорбции. Решая эту задачу аналитически или численно, получают концентрационные функции С = С(х, т) и а = а(х, т), которые позволяют рассчитать продолжительность адсорбции в слое высотой Н до появления на этой высоте проскоковой концентрации С^-

В случае значительных тепловыделений при адсорбции, которое наблюдается при больших концентрациях поглощаемого компонента в газовой смеси, для повышения точности расчета применяют неизотермические математические модели процесса [28]. В этом случае задача (5.1.12) - (5.1.16) дополняется математическим описанием, которое состоит из дифференциального уравнения конвективного теплообмена (уравнения энергии) и краевых условий к нему.

Гидравлическое сопротивление адсорбера неподвижного слоя Ар (Па) складывается из сопротивлений слоя Арсп, газораспределительной решетки Арр и штуцеров для ввода и вывода газовой смеси Арш:

2 i=l

Где

Арсп = 0,5 \HvQpv /сЦ ; (5.1.19) &Рр =0,5^р^2твРг; (5.1.20) ЬРии = (5-1.21)

Где X - безразмерный коэффициент сопротивления при прохождении газа через слой адсорбента, являющийся функцией числа Рейнольдса для газового потока; X = /(Re); d3 - эквивалентный диаметр зерен адсорбента, м; Н - высота слоя адсорбента, м; Vg - действительная скорость газа в каналах слоя, м/с; - безразмерный коэффициент сопротивления газораспределительной решетки, гогв скорость газа в отверстиях решетки, м/с; с, ш / безразмерные коэффициенты сопротивлений входного и выходного штуцеров (можно принять вх =1; ^вых - скорость газа в штуцере,

Обычно принимают vm = 10... 15 м/с.

В случае, когда зерна адсорбента имеют сферическую форму, d3 = d (d - диаметр зерна), в ином случае

D3 =4Ксв/а, (5.1.22)

Где VCB - свободный объем насадки.

Mj пустот / mj слоя; а - удельная площадь внешней поверхности зерен адсорбента, m2/(mj слоя).

Значения величин Усв и а приведены в справочной литературе. В расчетах действительную скорость газа в свободном сечении слоя L'q, как правило, заменяют фиктивной скоростью v, отнесенной к площади полного сечения адсорбера ( v = VqVcb ), поэтому с учетом уравнения (5.1.22) зависимость (5.1.19) можно представить в виде:

X Но pr v

(5.1.23)

По перепаду давлений Ар можно подобрать тягодутьевое оборудование и рассчитать мощность, затрачиваемую на продувку газа через адсорбер, Вт.

N^ApV/ц пр, (5.1.24)

Где V - расход газа, mj/c; г|пр - КПД привода

Вентилятора (газодувки).

Наряду с одночленной формулой (5.1.19) на практике применяют также двух - и трехчленные уточненные формулы для расчета

Адсорберы подвижного плотного слоя.

Непрерывный процесс адсорбции обладает радом преимуществ перед периодическим: возможностью специализации аппаратуры для каждой

|

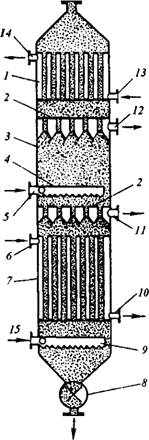

Адсорбент Рис. 5.1.22. Схема адсорбера с подвижным плотным слоем: I - холодильник; 2 - распределительные тарелки; 3 - адсорбционная секция; 4 - распределительное устройство для ввода исходной парогазовой смеси; 5 - патрубок для ввода исходной парогазовой смеси; б, 10 - патрубки соответственно для ввода и вывода теплоносителя; 7- подогреватель десорбци - онной секции; 8 - питатель; 9 - распределительное устройство для ввода острого водяного пара: II - патрубок для отвода продуктов десорбции; 12 - патрубок для отвода непоглощенной части парогазовой смеси; 13, 14 - патрубки соответственно для ввода и вывода охлаждающей воды; 15 - патрубок для ввода острого водяного пара |

Стадии процесса; стабилизацией процесса во времени; лучшим качеством очистки и степени отработки адсорбента; легкостью регулирования и возможностью автоматизации. Основным недостатком адсорберов подвижного слоя является истирание адсорбента. К сожалению, проблема получения стойких к истиранию адсорбентов в условиях подвижного слоя не решена, что является сдерживающим фактором в широком применении непрерывных процессов адсорбции. Аппараты с движущимся адсорбентом могут работать как с плотным зернистым слоем, так и с псевдоожиженным слоем пылевидного адсорбента.

Адсорбер подвижного плотного слоя для адсорбции поглощаемых компонентов из газовой фазы выполняют в виде полой колонны (рис. 5.1.22), внутри которой размещены холодильник /, подогреватель 7, распределительные тарелки 2, распределительные устройства 4 для ввода в колонну разделяемой парогазовой смеси и 15 ввода острого водяного пара. Зернистый адсорбент плотным слоем под действием силы тяжести перемещается сверху вниз по аппарату, скорость его движения регулируется питателем 8. Аппарат содержит три секции:

Верхнюю - охлаждения /;

Среднюю адсорбционную - секцию 3;

Нижнюю десорбционную - 7, в которой происходит десорбция поглощенного компонента.

Распределительные тарелки 2 служат для предохранения смешивания парогазовых потоков адсорбционной и десорбционной секций аппарата. Рециркуляция адсорбента осуществляется обычно с помощью пневмотранспорта.

Адсорбция в подвижном плотном слое обеспечивает непрерывность процесса по твердой фазе и, кроме того, позволяет совмещать термическую десорбцию одних компонентов с вытеснительной десорбцией других, что дает возможность разделять многокомпонентную парогазовую смесь на отдельные фракции [52]. Практически адсорбция газов и паров в аппаратах подвижного плотного слоя находит применение именно для разделения многокомпонентных смесей.

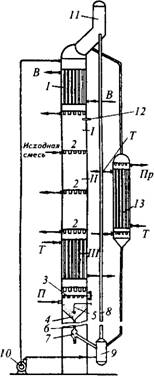

В адсорбционной установке с подвижным плотным слоем активированного угля для разделения газовой смеси на три фракции адсорбент, двигаясь сверху вниз, проходит через трубчатый холодильник 1 и поступает в адсорбционную зону /, расположенную под первой (сверху) тарелкой 2 (рис. 5.1.23). В эту зону поглощения адсорбируемого компонента

|

Рис. 5.1.23. Схема адсорбционной установки с подвижным плотным слоем активированного угля для разделения газовой смеси на три фракции: I - адсорбционная зона; II - зона вытеснительной десорбции; III - десорбционная зона; 1 - холодильник; 2 - распределительные тарелки; 3 - питательная тарелка; 4 - гидрозатвор; 5 - указатель уровня адсорбента; б - труба гидрозатвора; 7 - задвижка, регулирующая выпуск угля из адсорбера; 8 - пневмотранс- портная линия; 9 - сборник; 10 - радиальный вентилятор; 11 - бункер; 12 - термопара; 13 - реактиватор; В - охлаждающая вода; Т - горячий теплоноситель, П — пар; Пр - продукты реакции и пар |

Через штуцер под второй распределительной тарелкой вводится разделяемая исходная смесь. Под первой тарелкой имеется вывод непоглощенной части (легкой фракции). Адсорбент перемещается в зону вытеснительной десорбции 11, в которую снизу поступают компоненты, десорбированные в нижней зоне. Они вытесняют более летучие компоненты из проходящего вниз адсорбента. Продукт вытеснительной десорбции образует промежуточную фракцию, состав которой зависит от точки отбора (на рис. 5.1.23 отбор промежуточной фракции производится под третьей сверху тарелкой) [52].

Из зоны вытеснительной десорбции адсорбент поступает в десорбционную зону III (термической десорбции), представляющую собой трубчатый теплообменник, обогреваемый горячим теплоносителем. В некоторых случаях десорбцию осуществляют острым паром. Смесь десорбированных таким образом продуктов (и пара, если он применен) образует так называемую тяжелую фракцию и отводится из-под четвертой тарелки.

Из зоны термической десорбции адсорбент через питательную тарелку 3 и гидравлический затвор 4 попадает в питатель пнев - мотранспортной линии 8, которая возвращает адсорбент на верх колонны.

С течением времени активность адсорбента (адсорбционная способность) постепенно уменьшается. Для ее восстановления часть адсорбента поступает на реактивацию. Аппарат для реактивации 13 по принципу действия аналогичен десорберу, но работает при более высоких температурах теплоносителя.

Аппараты с подвижным зернистым адсорбентом применяют для адсорбции поглощаемых компонентов из жидкой фазы. В аппарате с перфорированными шнеками адсорбент поступает в правую секцию 1 аппарата и вертикальным шнеком 2 транспортируется вниз, затем горизонтальным шнеком подается в левую секцию, вертикальным шнеком перемещается вверх и выводится из аппарата (рис. 5.1.24). Поток жидкости движется проти - воточно с адсорбентом.

|

II |

В ковшовом адсорбере ковши с перфорированными днищами закреплены на бесконечной ленте 1, с помощью которой осуществляется перемещение адсорбента (рис. 5.1.25). Жидкость, содержащая поглощаемое вещество,

|

Рис. 5.1.25. Схема ковшового адсорбера: /- загрузка адсорбента; II- выгрузка адсорбента; III - ввод жидкости; IV - вывод жидкости; I - лента с ковшами |

Как и в предыдущем случае, перемещается в аппарате противотоком к адсорбенту. Проти - воточное движение взаимодействующих фаз позволяет осуществлять более полное извлечение адсорбируемого компонента из жидкости и обеспечивает более полную степень отработки адсорбента.

|

Н = |

|

DC |

|

(5.1.27) |

Расчет адсорберов подвижного плотного слоя. Рассмотрим процесс адсорбции одного компонента из парогазовой смеси в аппарате подвижного плотного слоя. Пусть аппарат содержит зону охлаждения высотой Нохп, зону адсорбции высотой Н и зону десорбции //д. Общая высота рабочей части аппарата

Н - #0ХЛ + # +

Высота слоя в зоне адсорбции Н может быть найдена по модифицированному уравнению массопередачи, записанному по газовой фазе [52]:

С„

DC

= Иэтс, (5.1.26)

Ро rJC-Cp(a)

Где h3 = £>/Ро - высота слоя адсорбента, эквивалентная единице переноса, м; тс - общее число единиц переноса, определяемое интегралом:

С„ -і

С-Ср(а)'

Интеграл (5.1.27) в случае нелинейной изотермы адсорбции вычисляют графически или численно. Коэффициент массопередачи Ро находят на основе опытных данных или рассчитывают по соотношению (5.1.17), скорость газа v принимают такой же, как и в аппарате неподвижного слоя. Пример расчета высоты зоны адсорбции по уравнениям (5.1.26), (5.1.27) приведен в [52].

При необходимости учета продольного перемешивания фаз расчет ведут на основе решения дифференциальных уравнений конвективной диффузии, записываемых по газовой и твердой фазам при соответствующих граничных условиях. При этом для учета эффектов продольного перемешивания фаз, как правило, используют диффузионную модель. Например, при учете продольного перемешивания газовой фазы на основе диффузионной модели и идеальном вытеснении твердой фазы изотермическая математическая модель кинетики адсорбции в адсорбере подвижного плотного слоя может быть сформулирована в виде:

DzC

Dx1

0 <x<H,

Da

>—

Dx

VCH =vC

X=+0

(5.1.30)

A(x) = 0, x = H; (5.1.31)

Где Сн - концентрация адсорбтива на входе в аппарат, кг/м3.

В математической модели (5.1.28) - (5.1.32) начало координат помещено на входе газа в слой и координата х ориентирована вверх по слою. Граничное условие (5.1.30) описывает эффект «включения» механизма продольного перемешивания в аппарате, граничное условие (5.1.31) выражает отсутствие адсорбата в адсорбенте на входе его в аппарат, граничное условие (5.1.32) - отсутствие массо - обмена при х —> оо. В общем случае при нелинейной изотерме адсорбции решение задачи (5.1.28) - (5.1.32) может быть найдено численным методом.

Высоту зоны охлаждения в адсорбере //охл рассчитывают по уравнениям теплообмена. Высоту слоя в зоне десорбции находят с учетом способа ее проведения.

Существует несколько способов десорбции: вакуумная (для ускорения процесса, адсорбент нагревают контактным способом); термическая - продувкой через слой горячего неадсорбирующегося газа (воздуха, азота и др.); вытеснительная - продувкой через слой адсорбирующегося газа или пара (например, насыщенного водяного пара); изотермическая - контактным прогревом слоя адсорбента внешним теплоносителем с последующей продувкой слоя небольшим количеством неадсорбирующегося газа.

На практике наибольшее распространение получили второй и третий способы десорбции. Достаточно распространенной является также изотермическая адсорбция [28]. Термическая десорбция в потоке неадсорбирующегося газа аналогична процессу сушки и

Высота слоя адсорбента в зоне десорбции Яд

В этом случае может быть рассчитана по кинетическим уравнениям процесса сушки [52, 55]. При вытеснительной десорбции для регенерации адсорбента аппарат должен содержать также зону термической или изотермической десорбции.

В настоящее время стадия десорбции менее изучена, чем стадия адсорбции, поэтому во многих случаях технологические режимы ее проведения и продолжительность процесса находят на основе экспериментальных данных. При известной продолжительности стадии

Десорбции Тд высота зоны десорбции определяется соотношением:

Hjx=vT4> (5.1-33)

Где ит - скорость движения твердой фазы (адсорбента) в аппарате, м/с.

Скорость движения слоя адсорбента должна быть в несколько раз больше скорости движения фронта адсорбции в неподвижном слое в режиме параллельного переноса, определяемой по уравнению (5.1.11), например vT = 5v [52].

Площадь сечения адсорбера рассчитывают по уравнению (5.1.10), а гидравлическое сопротивление зон аппарата - как сумму гидравлических сопротивлений его отдельных элементов. Например, для зоны адсорбции можно записать:

2

&Р = &Рсп + А/>гр. У (5-1.34)

I=l

Где Арся, Аргр. у, Д/?ш/- - гидравлические

Сопротивления слоя адсорбента в зоне адсорбции, газораспределительного устройства и штуцеров для подвода и отвода газовой смеси, Па.

Для расчета величин Дрсл, Д/?ф у, Арш,

Используют зависимости (5.1.19) - (5.1.21) или аналогичные им.

Адсорберы псевдоожиженного слоя.

Преимуществом аппаратов этого типа является возможность проведения процесса при высоких скоростях газового потока, которые на порядок выше, чем в адсорберах неподвижного слоя, а основным недостатком - истираемость адсорбента. Высокие скорости газа обеспечивают интенсивную массопередачу. Адсорбцию в псевдоожиженном слое осуществляют как периодически, так и непрерывно, в последнем случае используют одно - или многосекционные аппараты.

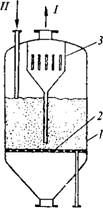

Односекционный аппарат псевдоожиженного слоя включает цилиндрический вертикальный корпус /, газораспределительную решетку 2 и пылеотделяющее устройство 3 типа циклона (рис. 5.1.26). Адсорбент загружается в аппарат сверху через трубу и выводится через трубу снизу. Разделяемый газ вводится в адсорбер через нижний патрубок и выводится через верхний. Недостатком непрерывно действующего односекционного адсорбера являет-

|

Рис. 5.1.26. Сзема односекционного адсорбера псевдоожиженного слоя: /- газ; //- адсорбент |

|

|

Ся почти полное перемешивание твердой фазы, снижающее движущую силу процесса.

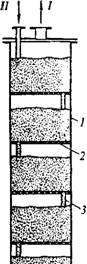

Для уменьшения эффекта продольного перемешивания применяют многосекционные адсорберы псевдоожиженного слоя (рис. 5.1.27). В многосекционном адсорбере 1 с газораспределительными решетками (тарелками) 2, переливными патрубками 3, выполняющими одновременно функции затворов для газового потока, адсорбент поступает в верхнюю часть и перетекает с тарелки на тарелку сверху вниз. С нижней тарелки адсорбент выгружается через питатель 4, разделяемый газ поступает в адсорбер снизу и удаляется через верхний патрубок. Многосекционный адсорбер позволяет организовать процесс по противоточной схеме, что также повышает движущую силу процесса.

|

Рис. 5.1.27. Схема многосекционного (тарельчатого)адсорбера: /- газ; II - адсорбент |

|

І" |

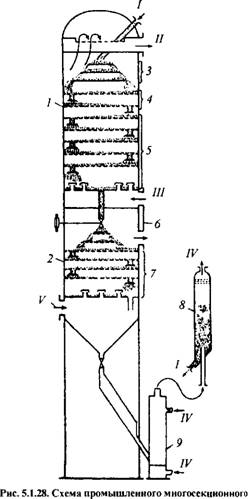

На рис. 5.1.28 показана принципиальная схема промышленного адсорбционно-десорб - ционного аппарата псевдоожиженного слоя для осушки воздуха. Диаметр такого аппарата 3 м, общая высота 21 м, в качестве адсорбента

|

Адсорбционно - десорбционного аппарата псевдоожиженного слоя для осушки воздуха: I - адсорбер; 2 - десорбер; 3 - распределительные тарелки; 4 - теплообменные тарелки; 5 - адсорбционные тарелки; б - охлаждающая рубашка; 7 - регене - рационные тарелки; 8 - сепаратор; 9 - холодильник; / - селикагель; II - сухой газ; /// - влажный газ; IV - воздух; V - десорбирующий агент |

Использован силикагель, а скорость газа 1,3... 5 м/с.

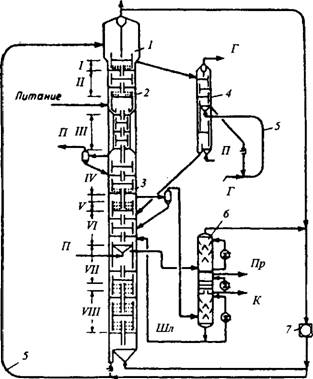

В адсорбере псевдоожиженного слоя для разделения многокомпонентных газовых смесей имеются восемь зон: адсорбционная II, вытеснительной десорбции III, IV, нагрева V, десорбционная VI, сушки VII и две зоны охлаждения I, VII (рис. 5.1.29) [52]. В зонах вытеснительной десорбции происходит вы

деление метановой и этановой фракций. Нагрев и охлаждение адсорбента осуществляют путем подачи соответствующих теплоносителей во встроенные в адсорбер теплообменные трубы.

Расчет адсорберов псевдоожиженного слоя. Кинетический расчет непрерывно действующих адсорберов псевдоожиженного слоя может быть выполнен по аналогии с кинетическим расчетом массообменных аппаратов для проведения процессов в системах без твердой фазы (абсорбции, ректификации, экстракции). Применительно к адсорберам он выполняется по модифицированным уравнениям массопередачи - уравнению (5.1.26), из которого находится высота слоя, или аналогичному ему уравнению, записанному по отношению к объему слоя Усл (м3):

/ис, (5.1.35)

Где Уг - объемный расход газа, м3/с.

|

Рис. 5.1.29. Принципиальная схема промышленной установки с многосекционным адсорбционно-десорбционным аппаратом псевдоожиженного слоя для разделения многокомпонентной газовой смеси: 1 - сепарационная камера, 2 - холодильник; 3 - подогреватель; 4 - реактиватор; 5 - газлифт угля; 6 - водяной скруббер, 7 - газодувка; П - пар; Г - газы; Пр - продукт; К - конденсат; Шл - шлам |

Для многосекционного аппарата высотой слоя адсорбента на тарелке задаются, а из кинетического расчета находят число секций (тарелок) путем нахождения числа ступеней изменения концентраций [46, 52, 54]. Вписывание ступенек изменения концентраций между рабочей и равновесной линиями дает число теоретических тарелок, которое путем деления на КПД адсорбционной колонны Г|к позволяет перейти к действительному числу тарелок:

В адсорберах псевдоожиженного слоя адсорбент на тарелке интенсивно перемешивается. Приняв в расчете, что он на тарелке полностью перемешан, а газ идеально вытеснен, можно из кинетического расчета непосредственно найти число действительных тарелок по методике, описанной в [46] для систем без твердой фазы, путем построения кинетической линии и вписывания ступенек изменения концентраций между рабочей линией и кинетической (а не между рабочей и равновесной линиями как при нахождении числа теоретических тарелок).

Перемешивание частиц адсорбента в слое непрерывно действующего аппарата приводит к неоднородной их отработке. Математические модели кинетики адсорбции, учитывающие эту неоднородность, основаны на представлении о послойной отработке зерна адсорбента [54].

Площадь сечения адсорбера псевдоожиженного слоя находят по расходу газовой фазы (5.1.10), при этом скорость газа выбирают выше

Критической v>vKy. Последнюю находят по

Зависимостям вида Re =іДАг) или Ly = ДАг), приводимым в литературе (Re, Ly, Аг - числа соответственно Рейнольдса, Лященко, Архимеда).

Гидравлическое сопротивление псевдоожиженного слоя адсорбента определяется соотношением:

АРсл =g( Рт-Р)(1-Єо)% (5.1.36)

Где рт, р - плотность соответственно твердой и газовой фазы, кг/м3; 8q - порозность неподвижного слоя, м3/м3; hg - высота неподвижного слоя адсорбента, м.