ПРИНЦИП РАБОТЫ И ЭЛЕМЕНТЫ ТЕПЛОВЫХ ТРУБ

Тепловая труба - испарительно-конден - сационная система с двухфазным теплоносителем, в которой для возврата конденсата используются силы поверхностного натяжения.

Термин «тепловая труба» применяется также к высокоэффективным теплопередающим устройствам, в которых возврат конденсата осуществляется центробежными, электростатическими объемными, магнитными объемными и осмотическими силами.

Тепловая труба состоит из герметичного корпуса, внутренние стенки которого выложены фитилем, имеющим капиллярную структуру. Фитиль заполнен жидким теплоносителем, в свободном объеме внутренней полости находится паровая фаза теплоносителя. Тепловой поток передается путем непрерывной циркуляции испаряющегося и конденсирующегося теплоносителя. В результате испарения жидкости в зоне подвода теплоты и конденсации пара в зоне конденсации (отвод теплоты) возникает перепад давлений между концами трубы, пар перемещается вдоль трубы, переносит поглощенную им теплоту. Возврат конденсата происходит по капиллярам фитиля под действием сил поверхностного натяжения.

Таким образом, тепловая труба есть тепловая машина, работающая по парожидкост - ному циклу и преобразующая теплоту в механическую работу, затрачиваемую на прокачку теплоносителя. Тепловая труба может работать независимо от положения относительно направления силы тяжести, не нуждается во внешнем устройстве (насосе) для возврата жидкости. Наложение поля тяжести в зависимости от ориентации тепловой трубы и направления циркуляции теплоносителя может как облегчать, так и затруднять движение теплоносителя, а следовательно, передачу теплоты.

Разновидностью тепловых труб является термосифон (рис. 4.5.1), в котором фитиль отсутствует, возврат конденсата происходит под действием гравитационных сил земного тяготения.

В процессе совершенствования конструкции и освоения широкого спектра теплоносителей от жидких металлов до жидкого гелия и разнообразных конструкционных материалов тепловыми трубами охвачен широкий диапазон рабочих температур (4...2000 К и выше). Реализация процессов испарения и конденсации, характеризующихся высокой интенсивностью теплообмена, обусловливает высокую эффективность теплопередачи тепловой трубы.

Водяная тепловая труба длиной 1 м и диаметром 20 мм способна передавать тепловую мощность 1 кВт при перепаде температур между внешними поверхностями зон испарения и конденсации порядка 10 К. Основная часть перепада температур в тепловой трубе,

///-зона конденсации; qK - плотность

Теплового потока соответственно в зонах испарения и конденсации

Как правило, приходится на участки испарения и конденсации, в которых поток теплоты идет в поперечном направлении. Осевой перепад температур (изменение температуры насыщения пара вдоль оси трубы) относительно мал, а для водяной тепловой трубы составляет порядка десятых долей градуса.

Рост плотности теплового потока в испарителе ограничивается кинетическим пределом (реактивная сила образующего пара может осушить фитиль) и кинетическими условиями (в фитиле достигается критическая плотность теплового потока - кризис теплообмена при кипении), что характерно для высоких давлений пара.

Выбор рабочей жидкости осуществляется исходя из диапазона рабочих температур парового пространства (табл. 4.5.1). Заданному интервалу температур может соответствовать несколько рабочих жидкостей. Окончательный выбор производится на основе анализа комплекса их физических свойств. Рабочая жидкость должна смачивать материалы корпуса и фитиля, быть совместимой (отсутствие химического и других взаимодействий) с материалом корпуса и фитиля, а также быть термически стойкой.

|

Яи + |

Фитиль является капиллярным насосом. Основное его назначение - создание капиллярного напора для перемещения жидкости из конденсатора в испаритель. Фитиль должен также обеспечивать необходимое распределение

4.5.1. Некоторые рабочие жидкости для тепловых труб

|

Ориентировочный интервал рабочих |

Жидкость |

Температура кипения при |

Фактор переноса N■10'1, кВт/м2 |

Материалы |

|

Температур, К |

0,1 МПа, К |

|||

|

2...4 |

Гелий |

4 |

- |

- |

|

70... 100 |

Азот |

77 |

0.9 |

Коррозионно-стойкая сталь |

|

200...320 |

Аммиак |

240 |

10 |

Коррозионно-стойкая сталь, никель, алюминий |

|

210...310 |

Фреон-12 |

243 |

1 |

Коррозионно-стойкая сталь, медь |

|

240...380 |

Метанол |

338 |

5 |

Медь |

|

280...470 |

Вода |

373 |

50 |

Медь, никель |

|

460... 770 |

Ртуть |

629 |

200 |

|

|

670... 1100 |

Калий |

1033 |

50 |

Коррозионно-стойкая сталь |

|

770... 1200 |

Натрий |

1156 |

300 |

|

|

670... 1500 |

Литий |

1603 |

800 |

Тантал |

|

1200... 1800 |

Сплав 22/78 натрий-калий |

1057 |

100 |

Коррозионно-стойкая сталь, инконель |

|

1400... 2000 |

Кальций |

1673 |

- |

Молибден |

|

1800...2400 |

Индий |

2273 |

- |

Вольфрам и 26 % рения |

|

|

|

|

|

|

|

10 |

|

11 |

|

12 |

|

13 |

|

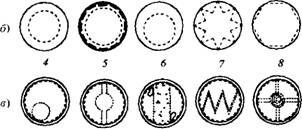

Рис. 4.5.2. Фитили, используемые в тепловых трубах: А - первого поколения; б - второго поколения (теплопередача через транспортную зону), в-третьего поколения (теплопередача и транспорт теплоносителя разделены), 1 - сетчатый; 2 - капиллярные отверстия в слое металла; 3 - аксиальные канавки, 4 - коаксиальные зазоры; 5 - аксиальные канавки, покрытые капиллярным материалом; б - асимметричные каналы; 7 - гофрированный капиллярный; 8 - полигонного типа; 9 - асимметричный артериальный; 10- симметричный артериальный; 11 - с артерией из пористого порошкового материала с дополнительными полостями для избытка теплоносителя; 12- с артерией из гофрированного капиллярного материала; 13 - туннельный |

Жидкости по всей зоне испарения, т. е. ко всем ее точкам, где может быть осуществлен подвод теплоты. Часто решение этих двух задач требует использования фитилей различной формы (рис. 4.5.2).

Гомогенные фитили - сетки, пенистые структуры, войлок, волокна и порошковые материалы. Часто используются фитили, выполненные из сетки и ткани саржевого плетения. Их изготовляют с порами различного размера и из разных материалов, включая коррозионно-стойкую сталь, никель, медь и алюминий. Применяются гомогенные фитили, изготовленные из металлической ваты, в частности войлочные. Изменяя степень сжатия войлока в процессе сборки трубы, можно варьировать размер полученных пор. Используя удаляемые металлические стержни, можно образовать в теле войлока систему артерий. Керамические волокнистые материалы обычно имеют поры малого размера. Основной их недостаток заключается в малой жесткости, вследствие чего они обычно требуют применения несущего каркаса (например, металлической сетки).

Большой расход жидкости обеспечивается применением спеченных из разных материалов в виде шариков порошков мелкопористой структуры, при необходимости дополняемой артериями с повышенными проходными сечениями.

Другой тип фитиля образуют канавки и артериальные фитили. Они могут сочетаться с гомогенными для обеспечения распределения жидкости по периметру. Артериальные фитили следует применять в высокоэффективных теплообменных трубах, когда градиенты температур должны быть сведены к минимуму. При проектировании тепловых труб с артериальными фитилями следует обращать внимание на возможность закупорки артерий паровым либо газовым пузырем, существенно снижающей теплопередающую способность трубы.