НЕПРЕРЫВНО ДЕЙСТВУЮЩИЕ РЕГЕНЕРАТИВНЫЕ ТЕПЛООБМЕННИКИ

Основные конструкции непрерывно действующих регенеративных теплообменников. В области средних температур (250... 400 °С) для подогрева воздуха используется вращающийся регенеративный теплообменный аппарат, ротор которого имеет металлическую насадку в виде плоских листов или пакета пластин с двусторонними выпуклостями в виде полусфер, расположенных в шахматном порядке по отношению к смежным пластинам (см. рис. 4.2.2, з).

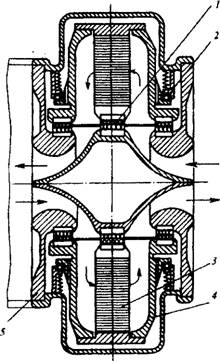

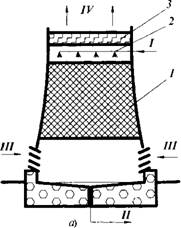

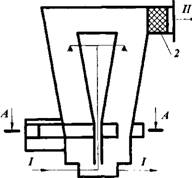

Горизонтальные и вертикальные вращающиеся регенеративные теплообменники относятся к аппаратам непрерывного действия, они более компактны и характеризуются более интенсивным теплообменом. Ротор 4 регенеративного подогревателя воздуха в мощных газотурбинных установках с насадкой 3 в виде набора сеток из коррозионно-стойкой проволоки диаметром 0,3.. .0,4 мм вращается в статоре 5 (рис. 4.2.8). С помощью радиальных перегородок ротор разделен на секторы, чем достигается отделение потоков газа и воздуха. Схема движения воздуха и газа противоточная, хотя

каждая среда имеет сначала осевое направление, а затем радиальное и, проходя через насадку ротора, или нагревает ее, или воспринимает теплоту, аккумулированную в ней. Благодаря такому удлинению пути потоков увеличивается скорость в каналах насадки, коэффициент теплоотдачи достигает значений 300... 400 Вт/(м2 К) при частоте вращения ротора 20...30 мин-1. Во избежание перетечек воздуха и газа в конструкции предусмотрены внутреннее 1 и наружные 2 уплотнения.

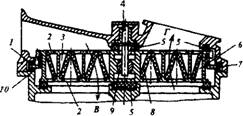

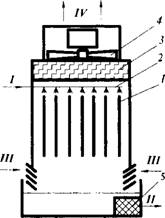

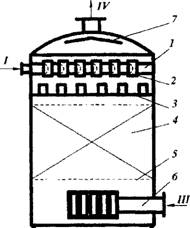

В транспортных газотурбинных установках мощностью до 1 МВт может быть использован вращающийся регенеративный теплообменный аппарат с дисковым ротором карманного типа (рис. 4.2.9). Несущая и теплопере- дающая функции ротора разделены. Каркас диска образован массивными боковыми полотнами 2, связанными поперечными каркасными рамками. В полотнах прорезаны отверстия, в которые вставлены стаканы 3, образующие сквозные цилиндрические окна - карманы. В каждый карман помещен рабочий элемент 8 насадки, представляющий собой усеченный конус из многослойной плетеной сетки из коррозионно-стойкой стали. Поскольку рабочие элементы имеют очень небольшую площадь контакта с металлическими конструкциями ротора, они мало подвержены действию резко изменяющихся температур. Температура опорных поверхностей уплотнений 5 в рабочем режиме превышает 400 °С, что позволяет изготовлять их из графита.

Вследствие небольших температурных деформаций диска 6 зазоры раскрываются незначительно, что повышает работоспособность уплотнений и приводит к снижению утечек воздуха. Уплотнения 5 установлены на опор-. ных рамках и прижаты к боковым полотнам диска с двух сторон. Опорная рамка имеет периферийную часть и поперечную балку, разделяющую полотно диска на газовый Г и воздушный В секторы. Диск 6 насажен на центральный вал 4, закрепленный в подшипниках с помощью сферического шарнира 9. На периферии ротора выполнен кольцевой фланец? на обоих сторонах которого установлены антифрикционные кольцевые накладки У, взаимодействующие с опорной кольцевой дорожкой 10 в корпусе. Кольцевой фланец с антифрикционными накладками уменьшает термическую деформацию ротора, устраняет перекос уплотняемых поверхностей и препятствует раскрытию зазоров уплотнений. Компактность насадки составляет 4.. .5 тыс. м2/м3.

|

|

|

Воздух |

|

Газ |

|

Рис. 4.2.8. Вращающийся регенеративный подогреватель воздуха газотурбинной установки системы «Юнгстрем» |

|

Рис. 4.2.9. Вращающийся регенеративный теплообменник с дисковым ротором карманного (сотового) типа |

Следует отметить, что при создании вращающихся регенеративных аппаратов для газотурбинных установок главной проблемой остается повышение надежности работы уплотнений с целью снижения утечек теплоносителей. При давлении воздуха перед аппаратом 0,35... 0,5 МПа утечки составляют примерно 3...5% расхода воздуха на входе, что эквивалентно снижению мощности двигателя на 3...5% и увеличению расхода топлива на 6... 15 %.

В настоящее время в различных отраслях промышленности, когда термостойкость высоколегированных сталей недостаточная, получили применение теплообменники с подвижным слоем из жаростойкого твердого сыпучего теплоносителя. В качестве насадки могут использоваться чугунная дробь, оксиды магния и другие материалы, обладающие большой теплоемкостью и выдерживающие ударную нагрузку. В таких теплообменниках перегревают пары воды и органических жидкостей, нагревают воздух и газы до 2000 °С.

В регенеративных теплообменниках непрерывного действия твердый теплоноситель перемещается при помощи механических ковшовых элеваторов, виброподъемников или пневматических устройств.

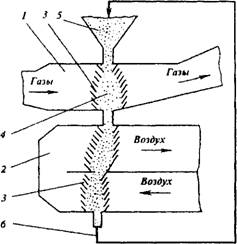

Схема регенеративного теплообменного аппарата с подвижным слоем твердого теплоносителя, применяемого иногда для глубокого охлаждения дымовых газов в котлах, представлена на (рис. 4.2.10). Регенератор имеет камеры нагрева 1 и охлаждения 2 с установленными в них жалюзийными решетками 3, образующими вертикальный расширяющийся по ходу потока канал 4, подключенный к бункеру 5 подачи промежуточного сыпучего теплоносителя. Греющий газ, отдавая теплоту промежуточному теплоносителю, поступающему из бункера J, охлаждается до температуры выше точки росы, т. е. до коррозионно-безопасного уровня. Нагретый теплоноситель ссыпается в камеру охлаждения, отдает теплоту воздуху и через

|

Рис. 4.2.10. Схема регенератора с падающей насадкой |

Подъемник 6 возвращается в бункер. В теплообменнике загрузочный и разгрузочный штуцера должны быть всегда заполнены сыпучим теплоносителем для исключения перетекания газа из камеры охлаждения в камеру нагрева, и обратно. Для увеличения времени пребывания сыпучей насадки в камере в ней под разными углами делают полки.

Достоинствами рассмотренных аппаратов являются непрерывный режим работы, практически постоянная средняя температура нагреваемого воздуха, компактность. К недостаткам относятся дополнительный расход электроэнергии, сложность конструкции и невозможность герметичного отделения полости нагрева от полости охлаждения, поскольку через них проходит одна и та же подвижная насадка.

Тепловой расчет непрерывно действующих регенеративных теплообменников. Рассмотрим расчет регенеративного теплообменного аппарата с вращающейся насадкой. Процесс переноса теплоты в таком регенераторе осуществляется за один цикл (оборот) длительностью тпер = 60/п (где п - частота вращения, мин-1), в течение которого насадка за время ij получает теплоту от горячего теплоносителя и за время І2 отдает его холодному теплоносителю.

Если площадь греющей поверхности регенератора f], охлаждаемой F2 и полной F = F\ + F2, то время контакта горячего теплоносителя (нагрева насадки) Xj = 60/*] Дя/7), время контакта холодного теплоносителя (охлаждение насадки) т2 = 60 F2/(nF), время

Одного оборота (цикла) Т\ + Х2 = 60/п.

Количество теплоты, переданное горячим теплоносителем 1 холодному теплоносителю 2 (см. рис. 4.2.1, б) определяется из уравнения теплового баланса:

Где t{, t\ и t2 , t2 - температуры соответственно греющего и нагреваемого теплоносителей на входе и выходе регенератора; остальные обозначения см. выше.

Средний температурный напор в уравнении теплопередачи (4.2.1) для противоточной схемы см. формулу (4.2.2).

Для регенераторов с вращающейся насадкой, работающих при постоянных расходах теплоносителей, их начальные температуры

/{' и имеют постоянные значения. Поэтому тепловой расчет проводят по уравнениям, аналогичным уравнениям для рекуперативных теплообменников. Отличия заключаются в формуле для коэффициента теплопередачи:

Lal*l a2*2j

Где оц и 0t2 - коэффициенты теплоотдачи соответственно за период нагревания и охлаждения насадки; Х\ и х^ - доли площади поверхности насадки F, омываемой соответственно греющим и нагреваемым теплоносителями; Х\ = Fj/F; Х2 = Fj! F.

Другие методики упрощенного расчета регенеративных теплообменных аппаратов с подвижной и неподвижной насадками приведены в [20, 28, 35, 49]. Уравнения подобия для определения средних за период и по поверхности нагрева коэффициентов теплоотдачи a при течении газов в насадках различного типа, а также более точные методики поверочного и проектного расчетов непрерывно действующих регенераторов приведены в [6].

4.2.3. СМЕСИТЕЛЬНЫЕ ТЕПЛООБМЕННИКИ

Смесительные теплообменники предназначены для нагрева и охлаждения жидких, газовых, твердых рабочих тел, конденсации паров, испарения (выпаривания) и кристаллизации. Это контактные конденсаторы и испарители хлора, аппараты для охлаждения газов при получении аммиачной селитры и для охлаждения воздухом катализатора при контактном производстве серной кислоты, охладители ацетилена, градирни в замкнутых системах охлаждения воды, нагреватели воды перед деаэрацией, в системах регенерации энергии в паротурбинных блоках, в установках деминерализации и очистки сточных промышленных вод, в коммунальном хозяйстве и др.

По сравнению с поверхностными смесительные теплообменники отличаются: высокой интенсивностью процесса теплообмена; существенно меньшей коррозией оборудования;

Исключают возможность отложений на поверхностях нагрева; позволяют повысить температурный уровень технологических процессов; простотой конструкции и меньшими затратами дефицитных материалов и соответственно материальных затрат. Отсутствие разделяющей поверхности позволяет использовать в качестве теплоносителей загрязненные и агрессивные газы, жидкости, высококонцентрированные растворы и др.

Недостатками смесительных теплообменников являются: загрязнение одного теплоносителя другими, ограниченность предельных температур охлаждения и нагрева сред, существенные потери температурного напора, сложность организации равномерного распределения потоков и др.

Области применения в промышленности смесительных теплообменников основных типов приведены в табл. 4.2.1.

Классификация смесительных теплообменников:

По конструктивным признакам - полые, с трубой Вентури, полочные и насадочные;

По числу ступеней контакта - одно - и многоступенчатые (каскадные);

По взаимному направлению потоков теплоносителей - с противоточным, перекрестным и смешанным движением сред;

По принципу образования межфазной поверхности - с фиксированной поверхностью контакта фаз, с формированием поверхности контакта в результате движения теплоносителей или в результате подвода энергии извне;

По функциональному назначению - нагреватели, охладители и деаэраторы.

В смесительных теплообменниках теплота передается путем непосредственного соприкосновения рабочих тел. Теплообмен сопровождается массообменом (испарением жидкости в газовую фазу, конденсацией пара, конвективным и диффузионным переносом). Сопутствующий теплообмену массоперенос часто существенно влияет на ход процессов в аппарате.

Теплоносители взаимодействуют через границу раздела (контакта) фаз, которая должна быть возможно более развитой. Для увеличения площади поверхности контакта в аппарате используют насадки, перегородки, решетки, тарелки, распылители жидкости и др.

На интенсивность переноса теплоты существенно влияют гидродинамические процессы, обусловливающие поверхность контакта

4.2.1. Области применения смесительных теплообменников

|

Аппараты

|

|

Примечание. Знаком «+» обозначена возможность применения. |

Между теплоносителями, а также процессы срыва и уноса капель жидкости, растворения одной фазы в другой и др. При обеспечении хорошей работы таких аппаратов возникают трудности, обусловленные необходимостью выполнения противоречивых условий: с одной стороны, должен быть хороший контакт взаимодействующих сред, а с другой, - отделение их друг от друга.

Теплообменники без деаэрации. Полые теплообменники по конструктивному исполнению аналогичны полым скрубберам для проведения массообменных процессов. Теплоносители движутся в них противотоком или прямотоком. При этом жидкая фаза распыливается с помощью форсунок.

|

Рис. 4.2.11. Схема смесительного теплообменника с трубой Вентури: I - диффузор; 2 - сепарационная камера; 3 - отбойник, 4 - патрубок с соплом для подвода жидкости, 5 - патрубок для слива жидкости; 6 - патрубок для отвода газа; 7- патрубок для подвода газа |

В аппаратах с трубой Вентури (рис. 4.2.11) жидкость, подаваемая через патрубок 4, распределяется с помощью соплового устройства. Инжектируемый через патрубок ^ газ попадает в зону повышенной скорости (50... 120 м/с), в которой происходит его смешение с потоком жидкости. При этом значение

|

4.2.2. Характеристика аппаратов брызгального типа

|

Удельного орошения сравнительно мало. Поток газожидкостной смеси орошает стенки трубы диффузора 7, направляется в сепарационную камеру 2, в которой происходит ее разделение на жидкостную и газовую фазы с помощью отбойника 3.

В брызгалъных открытых аппаратах жидкость распыляется с помощью центробежных или форсуночных распылителей и движется в виде капель под действием силы тяжести (табл. 4.2.2). Один из аппаратов данного типа - брызгальный бассейн, в котором вода либо разбрызгивается форсунками, расположенными над искусственным водоемом на высоте 1...1,5 м, либо орошает расположенную в несколько ярусов насадку.

В брызгальных открытых градирнях, которые по конструкции подобны брызгальным бассейнам, форсунки подняты на высоту 2...4м над уровнем воды. Факел форсунок может быть направлен вверх или вниз.

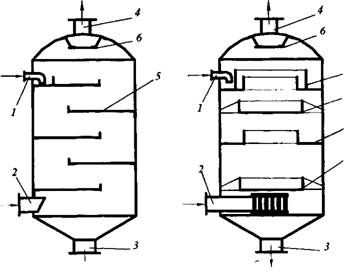

Закрытые градирни подразделяются на две группы: с естественной тягой (башенные) и вентиляторные, воздух через которые прокачивается нагнетательным или отсасывающим вентилятором 4 (рис. 4.2.12). В градирнях с естественной тягой оросительное устройство 2 с насадкой / ограждено башней (обычно ги - перболоидной формы), сужающейся к верху (рис. 4.2.12, а). Воздух III поступает в нижнюю часть башни и под влиянием естественной тяги движется навстречу падающим струям и каплям воды (противоток воды и воздуха).

Охладительный эффект градирен увеличивается при использовании принудительного движения воздуха (рис. 4.2.12, б). В отдельных

|

Рис. 4.2.12. Схемы закрытых градирен: А - башенной; б - вентиляторной; /. II - соответственно вход и выход е ///, IV - соответственно вход и выход воздуха; / - насадка; 2 - оросительное устройство; 3 - сепаратор; 4 - вентилятор, 5 - фильтр |

|

Б) |

|

|

|

7 .8 9 8 |

|

Рис. 4.2.13. Схемы смесительных теплообменников полочного типа: А - плоскоструйный; 6-е цилиндрическими струями; 1,3- патрубки соответственно для подвода и отвода жидкости; 2,4- патрубки соответственно для подвода и отвода пара (газа); 5 - сегментная полка; 6 - отбойник; 7,9 - кольцевые полки; 8 - круглая полка |

|

A) t о) |

Случаях, когда необходимо уменьшить высоту градирни, используют конструкции с горизонтальным перемещением воздуха. Более подробное описание конструкций градирен, методы их расчета и технические характеристики можно найти в [46].

В тарельчатых теплообменниках один из теплоносителей подается в верхнюю часть аппарата и движется вниз под действием сил гравитации, перемещаясь от тарелки к тарелке через отверстия в них, а другой - перемещается за счет архимедовой силы либо силы давления. Тарельчатые аппараты наиболее распространенные. Существует множество конструкций таких аппаратов: полочные, с ситчатыми сегментными тарелками, клапанные, колпачковые, провальные (без переливных устройств) и др.

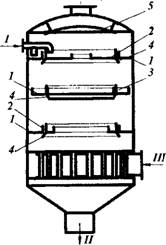

Наибольшее распространение получили полочные теплообменные аппараты с сегментными, круглыми (рис. 4.2.13, а) или кольцевыми полками (рис. 4.2.13, б). Жидкая фаза поступает на верхнюю полку и сливается с полки на полку, образуя завесы. Пар (газ) поступает через патрубок 2 под нижнюю полку и движется вверх навстречу жидкости.

|

\IV

Рис. 4.2.14. Схема тарельчатого теплообменника с параллельными сливами: /, //- соответственно вход и выход жидкости; III, IV - соответственно вход и выход пара (газа); У - наружная кольцевая тарелка; 2 - внутренняя кольцевая тарелка; 3 - круглая тарелка; 4 - фартук; 5 - отбойник |

На рис. 4.2.14 показана схема аппарата с круглокольцевыми тарелками. В таком аппарате водосливный периметр почти в 2 раза боль-

|

|

|

А-А |

|

II |

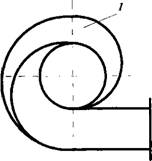

Рис. 4.2.15. Схема циклоиио-пеииого аппарата:

I - жидкость; II - газ; У - циклон; 2 - каплеуловитель

Ше, чем в тарельчатом. Распределительное устройство для жидкости состоит из кругло - кольцевых тарелок, расположенных по высоте в три ряда (возможно и другое число рядов), а в горизонтальной плоскости - в два ряда. Нижний ряд имеет две концентрически расположенные кольцевые тарелки: наружную кольцевую тарелку У, примыкающую непосредственно к корпусу аппарата, и внутреннюю кольцевую тарелку 2 с фартуком 4, располагающуюся по центру аппарата. Средний ряд состоит из центральной круглой тарелки 3 и наружной кольцевой тарелки 1 с фартуком. Верхний ряд тарелок устроен так же, как и нижний.

В полочном пенном аппарате при определенных условиях на поверхности барботи - руемого слоя возникает пена. В циклонно - пенных аппаратах поток газов при тангенциальном подводе раскручивается по спирали (рис. 4.2.15). Такой способ взаимодействия газов с жидкостью обеспечивает большую непрерывно обновляемую поверхность контакта фаз. Циклонно-пенные аппараты весьма эффективны как газоохладители, так как позволяют снижать температуру газа до температуры уходящей из аппарата воды при начальной температуре газа до 400 °С. При этом одновременно происходит хорошая очистка газа от пыли.

В насадочных аппаратах (рис. 4.2.16) жидкая фаза из жидкостной камеры 1 через патрубки 2 подается на перераспределительную тарелку 3, с помощью которой производится равномерное орошение насадки 4. Паровая (газовая) фаза вводится в аппарат через патрубок 6 и, проходя через распределитель-

|

|

Рис. 4.2.16. Схема смесительного теплообменника насадочиого типа:

I, II - соответственно вход и выход жидкости; III, IV - соответственно вход и выход пара (газа); У - жидкостная камера; 2 - патрубки для входа жидкости; 3 - перераспределительная тарелка; 4 - насадка; 5 - распределительная решетка; 6 - патрубок для подачи пара (газа); 7-отбойник

Ную решетку 5, также поступает в насадочную зону. Контакт теплоносителей осуществляется при прохождении их через слой насадок различной формы, размеров, выполненных из различных материалов. При этом могут наблюдаться пленочный, промежуточный, турбулентный и эмульсионный режимы.

Теплообменники-деаэраторы. Аппараты такого типа устанавливают в блоках подготовки питательной воды котлоагрегатов, систем оборотного водоснабжения. Они предназначены для удаления растворенных в ней газов: прежде всего это относится к кислороду воздуха и диоксиду углерода, являющихся наиболее активными коррозионными агентами.

Для удаления газов из воды необходимо создавать в деаэраторе температуру и давление, при которых растворимость газа станет равной нулю.

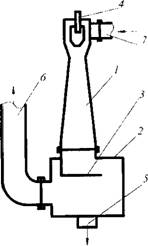

В одноступенчатом пленочном деаэраторе деаэрируемая вода подается через сопло У, ударяется о розетку разбрызгивается и стекает вниз пленками по вертикальным цилиндрическим вставкам 5 (рис. 4.2.17). Пар поступает снизу и движется вверх навстречу воде по кольцевым отсекам, образованным листами. Пленочные деаэраторы компактны, просты, нечувствительны к отложениям накипи и шлама.