СПИРАЛЬНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

Спиральные теплообменники имеют достаточно широкое применение в промышленности, что объясняется следующим: возможностью изготовления из металлического рулонного материала, подвергаемого холодной обработке и свариванию; возможностью организации противотока; меньшей подверженностью загрязнения поверхностей, так как отсутствуют резкие изменения направления потока; меньшим гидравлическим сопротивлением потока при одинаковой скорости, чем у кожухотрубчатых теплообменников.

Спиральные теплообменники применяют в качестве конденсаторов, испарителей, а также для охлаждения и нагревания жидкостей, газов и парогазовых смесей. Ректификационные колонны могут компоноваться спиральными теплообменниками в качестве дефлегматоров. Особенно эффективны спиральные теплообменники для обработки высоковязких жидкостей, так как устраняется проблема распределения такой жидкости по трубам, а также при обработке шламов и жидкостей, содержащих волокнистые материалы.

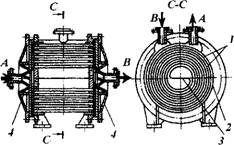

Конструкция спирального теплообменника. Он представляет собой два спиральных канала 7, навитых из рулонного материала 2 вокруг центральной разделительной перегородки (керно) 3 и закрытых с торцов крышками 4 (рис. 4.1.39). Такой теплообменник может быть установлен на цапфах. Теплоноситель А поступает под давлением через штуцер в крышке в камеру центровика, а затем по спирали - в коллектор, расположенный на периферии, и выходит из теплообменника. Другой теплоноситель В подается во второй коллектор и движется по спирали к центру, т. е. противотоком к первому, и выводится из аппарата через штуцер второй крышки.

|

Рис. 4.1.39. Горизонтальный спиральный теплообменник с тупиковыми каналами на лапах |

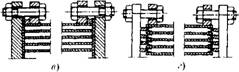

Спиральные теплообменники классифицируют по виду уплотнения торцов каналов: с тупиковыми каналами, с глухими каналами, со сквозными каналами. К тупиковым каналам относятся такие, в которых один канал заваривается при помощи вставленной ленты с одной стороны, а второй канал - с противоположной стороны (рис. 4.1.40. а). После снятия крышек оба канала легко подвергаются чистке. Такой способ уплотнения каналов наиболее распространен.

К глухим каналам относятся такие, в которых канал на торцах заваривается с обеих сторон (рис. 4.1.40, б). В этом случае один канал не может быть очищен механическим способом. Возможен вариант, когда оба канала завариваются с двух сторон, тогда ни один канал не может быть очищен механически.

|

А) Б) |

|

І |

|

Рис. 4.1.40. Уплотнения торцов каналов |

Сквозные каналы - это каналы, открытые с торцов (рис. 4.1.40, в. г). Уплотнение достигается с помощью листового прокладочного материала (рис. 4.1.40, в) или манжет U-образного сечения (рис. 4.1.40, г). При этом способе оба канала поддаются чистке, но возможно попадание одног о теплоносителя в другой.

Для придания спиральным теплообменникам жесткости, особенно при давлении выше 0,3 МПа, к одной из лент, как правило, перед навивкой приваривают штифты. Они не только увеличивают жесткость конструкции, но и фиксируют расстояние между спиралями.

Спиральные теплообменники изготовляют из углеродистой рулонной стали СтЗ, 12Х18Н10Т, 08Х18Н10Т и 08Х17Н13М2Т толщиной 2 мм (давлением до 0,3 МПа) или 3 мм (давлением до 0,6 МПА), шириной рулона 0,2... 1,5 м при ширине канала 8 или 12 мм. Для изготовления крышек может применяться двухслойная сталь типа СтЗ и 12Х18Н10Т, 20К и 08Х17Н13М2Т, никель и никелевые сплавы и др. В качестве прокладок применяют резину, паронит, фторопласт и др.

Промышленностью выпускаются спиральные теплообменники с площадью поверхности теплообмена 3,2... 100 м2.

При технологическом расчете спиральных теплообменников определяют: площадь поверхности теплообмена; число витков спирали; потери напора теплоносителями при прохождении через каналы теплообменника. Методика и порядок расчета подробно изложены в [8].

Расчеты на прочность и устойчивость элементов теплообменника включают расчеты крышек, фланцевых соединений, спиралей. Расчет крышек производится по ГОСТ 14249, расчет спирали на прочность и устойчивость - по [29].