Роторно-модуляционным аппаратом

Называется такой аппарат (имеющий в своем составе ротор), в котором происходит преобразование (модуляция) потенциальной и кинетической энергии, подводимой к аппарату (пропускаемой через аппарат) рабочей жидкости (или смеси жидкости с твердыми частицами, жидкостью или газом), в энергию других видов - в основном, акустическую, кавитационную, тепловую и кинетическую энергию пульсаци - онного, разгонно-тормозного движения. Эти аппараты применяют в химической, пищевой, горнодобывающей, угольной, парфюмерной, фармацевтической, машиностроительной и других отраслях промышленности для обработки систем жидкость - жидкость, жидкость - твердое тело и газ - жидкость, на технологической стадии диспергирования: получения двухфазных и многокомпонентных в общем случае эмульсий (дисперсий, суспензий) как концентрированных, так и разбавленных.

Исследованию рот орно-модуляционных аппаратов посвящено большое количество работ [2, 7, 23 -25,51,52].

Классификация роторно-модуляцион - ных аппаратов. Основными частями роторно- модуляционного аппарата являются соосные ротор и статор с отверстиями (каналами), помещенные в полом корпусе (рабочей камере) с некоторым зазором относительно друг друга. В них реализуются следующие основные факторы воздействия на жидкую гетерогенную среду: механический; гидродинамический (в том числе кавитационный); гидроакустический (в том числе кавитационный).

В роторно-пульсационных (РПА) и гидродинамических аппаратах роторного типа (ГАРТ) основными являются механический и гидродинамический факторы воздействия. Величина зазора между ротором и статором в них сравнима с геометрическими параметрами каналов - шириной или высотой.

В роторных аппаратах с модуляцией потока (РАМП) и роторно-импульсных аппаратах (РИА) основными являются гидродинамический и гидроакустический факторы воздействия. Величина зазора между ротором и статором в них мала по сравнению с поперечными размерами каналов ротора и статора.

Классификация роторно-модуляционных аппаратов по различным признакам представлена в табл. 3.3.6.

Основной конструктивный признак аппарата определяется формой и расположением каналов ротора и статора относительно оси вращения ротора. По этому признаку роторно- модуляционные аппараты разделяются на радиальные (обрабатываемая среда движется в каналах ротора и статора в радиальном направлении), аксиальные (обрабатываемая среда движется в аксиальном направлении) и ради- ально-аксиальные (обрабатываемая среда движется в направлении, промежуточном между аксиальным и радиальным). Этот признак в наибольшей мере определяет особенности расчета параметров аппарата.

Основные конструкции роторно-модуляционных аппаратов. Независимо от типа роторно-модуляционные аппараты работают в соответствии с одним принципом - расход обрабатываемой среды периодически изменяется по определенному закону, т. е. модулируется как во времени, так и в пространстве, причем закон модуляции определяется геометрическими (конструктивными) и режимными характеристиками аппарата.

|

3.3.6. Классификация роторно-модуляционных аппаратов

|

Компоненты обрабатываемой среды отдельно или совместно подаются в аппарач через входной патрубок при помощи внешнего насоса (для роторно-модуляционных аппаратов аксиального типа) или самотеком и (или) под действием внешнего насоса (для роторно - модуляционных аппаратов радиального типа). Затем под действием внешнего давления и центробежных сил (в аппаратах аксиального типа центробежные силы инерции напора не создают) обрабатываемая среда поступает в рабочую камеру через совпадающие в определенные моменты времени каналы ротора и статора.

Таким образом происходит модуляция течения - обрабатываемая среда изменяет свои

кинематические характеристики (скорость и ускорение), периодически испытывая ускорение и торможение, вследствие чего возникают значительные знакопеременные напряжения (при этом возможно возникновение кавитации и связанных с ней напряжений), действующие на обрабатываемую среду. Модуляция течения характеризуется несимметрией во времени, поскольку процесс ускорения обрабатываемой среды более продолжителен, чем процесс торможения, при этом на этапе торможения отрицательное ускорение по абсолютному значению значительно превышает положительное ускорение на этапе ускорения.

Кроме указанных факторов на обрабатываемую среду воздействуют значительные касательные (сдвиговые) напряжения в зазоре между ротором и статором, турбулентность, пульсации, вибрации, акустические колебания, гидродинамическая и акустическая кавитация.

Затем из рабочей камеры аппарата обрабатываемая среда вытекает через выходной трубопровод в бак готовой продукции или (в случае необходимости) на линию циркуляции для повторной обработки.

Ротор и статор могут иметь любую форму. Наибольшее распространение получили дисковые роторы и статоры (в аппаратах аксиального типа) и цилиндрические и конические роторы и статоры (в аппаратах радиального типа). В конических аппаратах при помощи относительного осевого перемещения ротора и статора можно регулировать величину радиального зазора между ними как при исследовании, так и при промышленной наладке и пуске аппарата в эксплуатацию.

Отверстия (каналы) в роторе и статоре могут иметь поперечное сечение различной формы (прямоугольное, круглое, треугольное, эллиптическое, Т-образное, Г-образное и др.). Кроме того, каналы ротора и статора могут быть одинаковыми или отличаться между собой в зависимости от назначения аппарата. Отверстия круглого сечения наиболее просты в изготовлении. Их обычно выполняют в промышленных установках с относительно малой производительностью. В тех случаях, когда необходимо обрабатывать десятки кубических метров жидкой среды в час, отверстия в роторе и статоре следует выполнять прямоугольного сечения.

Основное влияние на технологические процессы оказывают следующие геометрические параметры роторно-модуляционного аппарата:

Ширина отверстий по дуге вращения внешней боковой поверхности ротора ар и

Статора ас;

Расстояние между краями соседних каналов Ь;

Толщина боковых стенок (для роторно - модуляционных аппаратов радиального типа) или толщина дисков (для роторно - модуляционных аппаратов аксиального типа)

Ротора /р и статора /с, которые определяют

Инерцию жидкости при ее течении из каналов ротора через каналы статора в рабочую камеру;

Радиальный (для роторно-модуляционных аппаратов радиального типа) и аксиальный (для роторно-модуляционных аппаратов аксиального типа) зазор 5.

Режимными параметрами являются перепад давлений между входом в аппаратат и выходом из него Др и угловая скорость ротора Q.

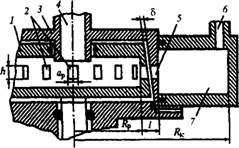

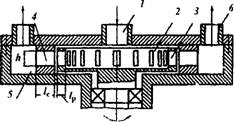

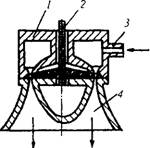

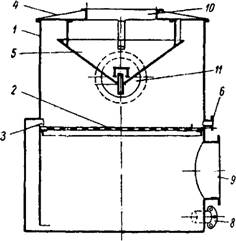

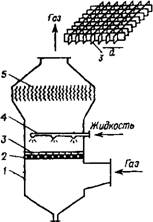

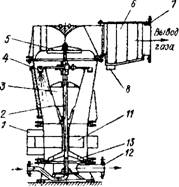

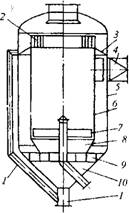

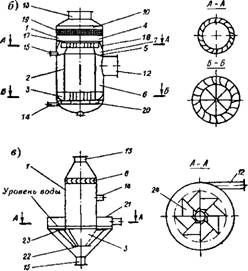

Роторно-модуляционный аппарат радиального типа с регулируемым радиальным зазором между ротором и статором представлена на рис. 3.3.25, аксиального типа - на рис. 3.3.26 и радиально-аксиального типа - на рис. 3.3.27, радиального типа с нерегулируемым радиальным зазором между ротором и статором - на рис. 3.3.28.

Основные технические данные типичного роторно-модуляционного аппарата радиального типа приведена ниже.

Производительность, mV4..................................... 0... 10

Частота вращения ротора, мин-1............................. 0.. .3600

Число каналов.

В роторе................................................................. 40

В статоре............................................................... 10...40

Частота генерации импульсов давления (частота модуляции

Обрабатываемой среды), кГц........................................ 0.. .2,5

Радиальный зазаор между ротором и

Статором, мм..................................................................... 0,05... 1,00

Радиус внешней поверхности ротора, мм 70. .100 Радиус внутренней поверхности

Рабочей камеры, мм....................................................... 100...200

Мощность электродвигателя, кВт........................ 1... 4

Ширина каналов, мм:

TOC \o "1-3" \h \z ротора................................................................... 1...3

Статора................................................................... 2

Высота каналов, мм:

Ротора................................................................... 6

Статора................................................................. 5

Конусность боковых поверхностей

Ротора и статора,0............................................................ 0...6

Диапазон рабочих температур, °С......................... 10... 100

|

Рис. 33.25. Роторно-модуляциоиный аппарат радиального типа с регулируемым радиальным зазором между ротором и статором: 1 - ротор; 2 - отверстия (каналы) ротора; 3 - статор, 4 - входной патрубок; 5 - отверстие (канал) статора; 6 - выходной патрубок; 7 - рабочая камера |

|

Рис. 3.3.28. Роторно-модуляционный аппарат радиального типа с нерегулируемым радиальным зазором между ротором и статором 1 - входной патрубок; 2 - ротор; 3 - отверстие (канал) ротора, 4 - отверстие (канал) статора; 5 - рабочая камера, 6 - выходной патрубок |

Расчет основных технологических характеристик и конструктивных размеров, энергетических затрат и мощностей приводов. Расчет основных технологических характеристик и конструктивных размеров роторно - модуляционного аппарата ведется на основе решения нестационарного уравнения Бернулли для модулятора аппарата, образованного каналами ротора и статора и зазором между ними. Для роторно-модуляционного аппарата аксиального типа основное уравнение имеет вид:

.с/г л , v2 г Vі Bvv Ар

L — + л/ — + £ — +--------- = —;

Dt 2d 2 2d р

(3.3.11)

Для роторно-модуляционного аппарата радиального типа

. dv If 2 Bvv

Le— + - ^v +--------------------------------------

E dt 2 Г d

P 2

(3.3.12)

Где = - мгновенное значение

Средней по сечению канала статора скорости (среднерасходной скорости); Q(t) - объемный расход жидкости как функция времени; Sо - площадь сечения канала статора (выходного отверстия модулятора); /е = I + (l + Г^х

/ті - эффективная длина модулятора

|

Рис. 3.3.26. Роторно-модуляционный аппарат аксиального типа: / - статор; 2 - ротор; 3 - входной патрубок, 4 - рабочая камера |

|

Рис.3.3.27. Роторно-модуляционный аппарат радиально-аксиального типа: / - входной патрубок; 2 - ротор; 3 - канал ротора, 4 - статор; 5 - канал статора; 6 - рабочая камера; 7- выходной патрубок |

(прерывателя); Г - квадратный корень из отношения площади выходного отверстия модулятора (выходного отверстия канала статора) к площади входного отверстия модулятора (входного отверстия канала ротора); / - суммарная

Толщина боковых стенок ротора и статора и зазора 5 между ротором и статором; X - коэффициент гидравлического сопротивления трения; d - гидравлический диаметр каналов прерывателя; Др - перепад давлений на модуляторе; £ - суммарный коэффициент местного гидравлического сопротивления; В - коэффициент гидравлического сопротивления, учитывающий потери напора, линейно зависящие от скорости жидкости; v - коэффициент кинематической вязкости жидкости; р - плотность обрабатываемой среды; Q - угловая скорость ротора; - радиус внешней поверхности ротора.

Коэффициент гидравлического сопротивления модулятора аппарата

|

Где S(t) |

' <? л2

(3.3.13)

В S(t)

Площадь сечения системы каналов

Ротора и с і агора, своооднач ыя протекания обрабатываемой среды (приходное сечение) в данный момент времени; зависит от скорости вращения ротора, формы сечения каналов и зазора между ротором и статором.

Значения коэффициентов 8 и В приведены ниже.

0,1 0,2 0,25 0,3 0,4

Є............ и, ы 0,61 0,62 - 0,62 0,63

В........ - - - 3000

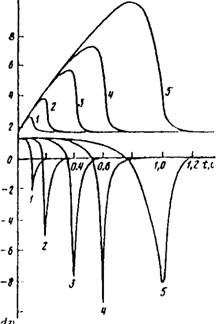

При протекании обрабатываемой среды по каналам подвижного ротора и неподвижного статора в промежутке времени 0, a/(QR)

Гидравлическое сопротивление модулятора уменьшается, а в промежутке времени

2aj(flR) увеличивается, поэтому на

Первом этапе: длительностью t0 = a/(QR)

Обрабатываемая среда ускоряется, а на втором этапе (особенно в его конце) - замедляется. Характерные зависимости среднерасходных величин скорости V и ускорения dvldt обрабатываемой среды от времени t в модуляторе роторно-модуляционного аппарата представлены на рис. 3.3.29.

На основе решения основного уравнения определяются:

Средний за период модуляции Т расход обрабатываемой среды

1 Т

(<Q) = ZS0-\v(t)dt;

|

S/S{ |

|

0,5 0,64 1300 |

|

0,8 0,72 |

|

0,9 1,0 0,78 1,0 75 |

|

0,6 0,66 |

|

0.7 0,69 |

|

0,75 |

|

О 0,61 |

|

О |

|

35 |

|

V, м/с |

|

Рис. 3.3.29. Зависимости скорости v и ускорения dv/dt обрабатываемой среды в модуляторе роторно-модуляционного аппарата от времени t при различных значениях (Ар = 3-Ю5 Па; б = 0,2 мм): /- (q = 5-Ю"4 мс; 2 - t0 = Ю^мс; 3- Iq = 2-Ю"4 мс, 4 - /0 = 3-10-* мс, 5- |

|

(3.3.14) |

|

Jjpl0,~M/c2 |

|

Глубина отрицательного импульса давления, генерируемого модулятором: |

|

|

|

(3.3.15) |

|

Число кавитации |

|

РК~РУ(Ъ) А/?отр |

|

(3.3.16) |

|

1 = |

0

Где Z - число каналов в роторе (статоре) аппарата; рк - гидростатическое давление обрабатываемой среды в рабочей камере; pv(Q) -

Давление насыщенных паров основного жидкого компонента обрабатываемой среды в рабочей камере аппарата при температуре 8; Д/?0Тр - глубина отрицательного импульса

Давления (по абсолютному значению), генерируемого при торможении обрабатываемой среды в модуляторе аппарата.

Период модуляции

Т= а + Ь QR '

Для эффективного проведения технологического процесса (диспергирование, гомогенизация, растворение, смешение др.) в кавита - ционном режиме работы аппарата требуется выполнение условия X < 1. Это условие определяет эффективность работы роторно-модуляционного аппарата в кавитационном режиме, и расчет этого неравенства однозначно определяет основные кинематические, режимные и геометрические параметры этого аппарата.

Расчет минимальных энергетических затрат и мощностей приводов производится на основе выражения

Ршп =2тійр^О2/5 + А/?(0) + О,5р

Где /*р - высота боковой поверхности ротора;

[і - коэффициент динамической вязкости обрабатываемой среды.

Первое слагаемое - мощность, расходуемая на преодоление сил вязкого трения в зазоре между ротором и статором, второе - мощность, связанная с преодолением сил сопротивления в подводящем и выходном патрубках аппарата; третье - мощность, соответствующая кинетической энергии обрабатываемой среды.

В безразмерном виде основное расчетное уравнение роторно-модуляционных аппаратов радиального типа

(3.3.18)

Аксиального типа dw

+ W2 HOЈ(t) + WЈ(T)—= 1, dx SW Re

(3.3.19)

Критерий гомохронности

Где Ho =

2 L

(мера нестационарности потока обрабатываемой среды); d - гидравлический (эквивалентный) диаметр канала ротора (статора); \2

Ro =

- ротационный коэффициент; масштаб скорости (характерная

Vo

Скорость), tq =------ - масштаб времени (ха -

C1R

Рактерное время); w = v/vq - безразмерная (относительная) скорость; x = t/tq - безразмерное (относительное) время.

Роторно-модуляционные аппараты целесообразно применять при Но1, т. е. при высокой степени нестационарности потока обрабатываемой среды в кавитационном и турбулентном режимах работы аппарата.

3.3.4. ПЕНООБРАЗОВАТЕЛИ

Пенные аппараты используются для проведения процессов очистки газов от пыли и вредных компонентов, для получения новых композиционных материалов с малой удельной плотностью и развитой поверхностью пор, а также для покрытия поверхностей тканей, полимерных материалов и металлов тонкой равномерной пленкой вспененной жидкости [73]. Обработка материалов пеной позволяет существенно сократить расходы жидкостей и одновременно улучшить равномерность обработки поверхности.

Все пенные аппараты по принципу создания пены можно разделить натри группы:

Колонного типа, в которых пена образуется при диспергировании газа в жидкости за счет наличия статических решеток и, иногда, за счет применения ПАВ;

Циклонно-пенные без статических решеток;

Пенообразователи роторного типа. Пенные аппараты колонного типа со статическими решетками [10, 73]. Пенные аппараты, разработанные в ЛТИ им. Ленсовета,

В качестве основного элемента имеют ситча - тую тарелку, на которой происходит образование подвижной нестабильной пены (без введения каких-либо пенообразователей) за счет гидродинамических условий. При этом на тарелке формируется сильно турбулизованный газожидкостный пенный слой в виде быстро движущихся пленок и струй жидкости, тесно перемешанных с пузырьками и струями газа, и обеспечивается большая удельная площадь поверхности контакта фаз в единице объема (до 1000 м2/м3).

Благодаря подвижности пены происходит непрерывное обновление поверхности контакта, а следовательно, снижается диффузионное сопротивление, повышается скорость процессов, и при одинаковых производительностях эти пенные аппараты имеют значительно меньшие габаритные размеры по сравнению с рядом аппаратов другого типа.

Однако из-за начилия тарелок в активном объеме максимальная допускаемая скорость газа в пенных аппаратах не превышает 3,5 м/с, при очистке газов от абразивных пылей происходит износ тарелок, а следовательно, изменяется первоначальный гидродинамический режим работы.

|

Рис. 3.3.30. Пенный уловитель содовой пыли: 1 - корпус; 2 - решетка; 3 - порог; 4 - крышка; 5 - каплеотбойник; 6 - штуцер для входа жидкости; 7 - сливная коробка; 8 - штуцер для выхода жидкости; 9 - вход газа; 10- выход газа; 11 - люк со смотровым окном |

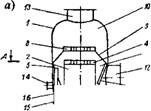

В одноступенчатом пенном уловителе содовой пыли исходный запыленный газ входит в патрубок 9 (рис. 3.3.30), проходит через решетку 2 и вспенивает жидкость, поступающую в аппарат по штуцеру 6. В слое пены осуществляется очистка воздуха от пыли. Избыточная и загрязненная жидкости сливаются через порог З в нижнюю часть пенного аппарата и выводятся через штуцер 8. Очищенный воздух, отражаясь от каплеотбойника 5, выходит через патрубок 10.

Обычные пенные аппараты с провальными решетками при повышении скорости газа (по свободному сечению) выше 2 м/с входят в пульсирующий режим с волновыми пульсациями слоя пены. Поэтому пенные аппараты с провальными решетками выполняют со стабилизаторами 3 слоя пены (рис. 3.3.31), представляющие собой пакетные насадки высотой пакета 50 или 60 мм с квадратными ячейками 30x30 и 35x35 мм. Постановка стабилизатора пены позволяет устойчиво работать при скорости газа до 3 м/с.

В промышленности нашли применение многополочные пенные аппараты с более высоким КПД абсорбции или пылеулавливания (рис. 3.3.32). Для поддержания постоянной высоты пенного слоя 80... 150 мм в аппарате имеются переливной порог 7, сливная коробка 8, перелив 9 и гидрозатвор 10.

|

^ Пульпа Рис. 3.3.31. Схема пенного аппарата со стабилизатором слоя пены (ПГПС-ЛТИ-И) 1 - корпус; 2 - провальная решетка; 3 - стабилизатор пены; 4 - орошающее устройство; 5 - каплеуловитель |

Дальнейшим развитием аппаратов с сит - чатыми тарелками явилась разработка безнаса -

|

% 4Ч V? \ OI I о~1 |

|

|

|

Рис. 3.3.33. Схема циююнно-пенного улиточного аппарата с внутренним конусом и каплеуловителем |

ГЩШ,

^Жидкость

Рис. 3.3.32. Схема многополочного пенного аппарата:

I - корпус; 2 - приемная коробка для ввода газа;

3 - решетка; 4 - диффузор для ввода жидкости;

5 - сепарационное устройство; 6 - пенный слой;

7 - порог; 8 - сливная коробка; 9 - перелив;

10- гидрозатвор

Дочных циклонно-пенных аппаратов [10]. Благодаря турбулизации газожидкостных потоков при отсутствии насадки можно уменьшить габаритные размеры и массу аппарата. Безна - садочные циклонно-пенные аппараты допускают в активном объеме высокие скорости газа (до 7 м/с и выше) и большую плотность орошения. В этих аппаратах вспенивание жидкости осуществляется не с помощью решеток, а иными конструктивными средствами. Поток газов в них имеет вид раскручивающейся спирали при его тангенциальном подводе.

Тангенциальный поток газа в улитке или кольцевом пространстве между наружным и внутренним цилиндрами аппарата способствует пылеотделению (в случае использования аппаратов в качестве пылеуловителей) и обеспечивает возможность устойчивого формирования динамического газожидкостного слоя в виде пены благодаря равномерной подаче газа в активный объем, осуществляемой через входное отверстие по всему периметру внутреннего цилиндра.

По конструктивным особенностям циклонно-пенные аппараты следует отнести к однополочным, поэтому их целесообразно применять для процессов охлаждения и нагрева газов, пылеулавливания, а также для абсорбции и десорбции только хорошо растворимых паров и газов.

Эти аппараты весьма эффективны как газоохладители, так как позволяют снизить температуру газа до температуры уходящей из аппарата воды при начальных значениях температуры газа до 400 °С. При этом одновременно производится хорошая очистка газа от пыли. Они весьма перспективны для адиабатного снижения температуры газа, так как не требуют протока воды, эффективны как абсорберы и десорберы хорошо растворимых паров и газов.

Циклонно-пенные улиточные аппараты

(рис. 3.3.33). Аппарат состоит из полого цилиндра или конуса 2, улитки 1 для закручивания потока газа, поступающего в активное пространство аппарата, двойного конуса 13 для отвода шлама и отделения пузырьков газа от уходящей из аппарата жидкости, патрубка 4 для подачи жидкости в аппарат, влагоотбойни - ка 5 и каплеуловителя б для отделения капелек жидкости из газа, выходящего из аппарата, патрубка 7 для отвода газа и патрубков 12 к 8 для отвода жидкости. Для частичной стабилизации уровня пены в аппарате служит конусная вставка 3, а для измерения уровня жидкости в нем - водомерная трубка 11.

Спиральная улитка служит здесь для равномерного подвода газового потока к активному объему аппарата и частичного преобразования давления газа в динамический напор. В спиральной > литке циклонно-пенных аппаратов газовый поток имеет противоположное направление по сравнению с потоком в улитке вентилятора.

Циклонно-пенный аппарат с тангенциальным патрубком (рис. 3.3.34). По оси корпуса аппарата с помощью диска 3 установлен внутренний цилиндр 6 с конусом 8 с четырьмя окнами 7 для прохода газа, которые в статическом состоянии частично перекрыты жидко-

|

Рис. 33.34. Схема циклонно-пенного аппарата с тангенциальным патрубком, кольцевой зоной и каплеуловителем |

Стью, находящейся в бункере 10 с пластинчатой решеткой (рис. 3.3.34). В верхней части внутреннего цилиндра установлен каплеуловитель 2. Полость аппарата выше диска 3 является сепа- рационной камерой. Уловленная жидкость удаляется из аппарата по сливному патрубку /.

В таком аппарате газ подается через тангенциально расположенный патрубок 4 в кольцевое пространство, образованное наружным 5 и внутренним 6 цилиндрами. Получив вращательное движение, газ поступает в нижнюю часть аппарата, закручивает жидкость, находящуюся там, и, понижая ее уровень, входит через окна 7 во внутренний цилиндр. Жидкость, вытесненная из бункера давлением газа, поднимается по конусной части 8 внутреннего цилиндра, подхватывается и завихряется газовым потоком, входящим в цилиндр через окна. При этом во внутреннем цилиндре образуется турбулизованный газожидкостный слой подвижной пены.

Циклонно-пенные аппараты с осевым патрубком и центробежными и другими завихрителями (рис. 3.3.35). Для обеспечения пенного режима взаимодействия газа с жидкостью могут быть применены завихрители различных типов, которые обусловливают конструктивные особенности циклонно-пенных аппаратов.

|

12 - 10358 |

В аппарате, представленном на рис. 3.3.35, а, обеспечивается равномерность распределения газа, закрученного в горизонтальной плоскости на входе в активный объем, создается фиксированная высота пенного слоя, исключаются непроизводительные затраты энергии на раскручивание и вращение невспе -

|

4-А

|

|

Рис. 3.3.35. Схемы циклонно-пенных аппаратов с завихрителями потока |

Ниваемой жидкости в бункере. Это достигается тем, что нижняя часть контактной трубы выполнена в виде многоканальной решетки - завихрителя 3, которая установлена непосредственно на днище аппарата, а кроме каплеуло - вителя 8 дополнительно установлен сепаратор 4 для разделения динамической пены. Решетка - завихритель существенно усиливает турбули - зацию пенного слоя. Фиксирование высоты пены осуществляется верхним отводом жидкости при наличии сепаратора для разделения пены.

Использование решетки-завихрителя позволило заменить тангенциальный патрубок, на осевой, что, в свою очередь, дало возможность уменьшить высоту и диаметр корпуса аппарата.

|

7 J* |

Аппарат содержит корпус /, внутренний цилиндр 2, многоканальную решеїку-завихри - гель 3, установленную на днище аппарата, сепаратор 4 для разделения динамической пены, перегородку 5, делящую аппарат на камеру 6

для ввода и распределения необработанных газов и камеру 7 для разделения динамической пены, каплеуловитель 8 для отделения капель жидкости из газового потока, перегородку 9, служащую для образования сепарационной камеры 10, канал 11 для отвода отсепариро - ванной жидкости, а также патрубки для ввода газа 12 и его вывода 13, для ввода жидкости 14 и ее вывода 15. В случае необходимости внутренний цилиндр может быть снабжен отверстиями 16 для возврата в него жидкости из камеры для разделения пены.

Такая конструкция аппарата позволяет получить равномерный по сечению и высоте пенный слой независимо от колебаний расходов газа и жидкости.

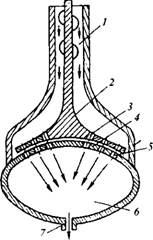

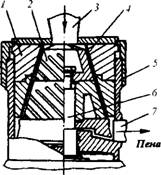

Пенообразователи роторного типа представляют собой устройства, аналогичные высокоскоростным коллоидным мельницам или турбохемабсорберам в системе газ - жидкость. В них возможно получение тонкодисперсных пен, особенно при наличии в жидкости легко вспенивающихся компонентов.

На рис. 3.3.36 показан такой пенообразователь. Исходные жидкость и газ подаются во входной патрубок 3 в заданном соотношении по газонаполнению пен. Благодаря канавкам 4 на роторе 2 и статоре У возникают мощные пульсации давления в газожидкостной системе и образование устойчивых тонкодисперсных пен. Образующаяся пена под небольшим напором, создаваемым конусным ротором, выбрасывается через патрубок 7.

Расчет пенного аппарата. Расчет пенного аппарата начинают с выбора диаметра от -

|

Газ, жидкость

Рис. 3.3.36. Роторный пенообразователь: / - статор; 2 - ротор; 3 - вход исходного газа и жидкости; 4 - канавки; 5 - корпус; 6 - вал; 7 - выход пены |

Верстий (2...6 мм) и свободного сечения решетки (25...35 % площади отверстий, отнесенной к площади аппарата). Затем выбирают высоту слоя пены (50... 150 мм). Высоту над - решеточной части аппарата назначают из диапазона 650...800 мм [46].

Расчет КПД процесса пылеулавливания можно вести по критериальным уравнениям [33]:

Для смачиваемой пыли

Л = 0,89z°>005St°'04;

Для плохо смачиваемой пыли

Г| = 0,89z°'005St°'235,

Vr ^ oTdlvv где z = г - -; St = т ; <УГ -

Л-М Мо

Скорость газа по свободному сечению аппарат, м/с; dj - диаметр наибольшего размера улавливаемых частиц; /zcq - высота расположения сливного отверстия от решетки; hn - высота переливного порога; - диаметр отверстий.