АППАРАТЫ ПСЕВДООЖИЖЕННОГО СЛОЯ

|

5

|

|

|

В аппаратах псевдоожиженного слоя осуществляется контакт между развитой поверхностью дисперсной твердой фазы, собственно составляющей слой, и вертикальным потоком взвешивающего потока газа (реже капельной жидкости). Развитая поверхность контакта твердой и газовой фаз необходима для проведения процессов теплообмена, обжига, горения, сушки, каталитических процессов с участием дисперсных катализаторов, адсорбции и др.

По сравнению с другими аппаратами, в которых также происходит контакт дисперсной твердой и газовой (жидкой) фаз (чаще это аппараты с неподвижным фильтруемым слоем) аппараты с псевдоожиженным слоем обладают обычно следующими преимуществами:

Относительной простотой конструкции - чаще всего вертикальный аппарат прямоугольного или круглого сечения, обычно не имеющий движущихся частей;

Практической изотермичностью всего объема, обеспечиваемой интенсивным перемешиванием дисперсной фазы, что весьма существенно для большинства процессов с выделением или поглощением теплоты;

Возможностью значительного повышения расхода взвешивающего газа без увеличения перепада давления на слое материала, что существенно ввиду ограниченности напоров, развиваемых вентиляторами большой производительности;

Текучестью слоя, что позволяет непрерывно выгружать дисперсный материал через простой патрубок.

Недостатки аппаратов с псевдоожиженным слоем дисперсного материала связаны с интенсивным перемешиванием в объеме слоя. К ним можно отнести:

Истирание недостаточно жестких материалов и эрозию внутренней поверхности самого аппарата и возможных дополнительных теплообменных поверхностей, размещаемых внутри слоя;

Возникновение электростатического заряда на поверхности псевдоожижаемых диэлектрических материалов;

Различное время пребывания отдельных порций дисперсного материала (его отдельных частиц) в объеме псевдоожиженного слоя, что приводит к различной степени обработки (нагрева, обжига, степени выгорания, высушивания, адсорбции, размеров образующихся гранул или кристаллов и др.) различных частей общего потока, выгружаемого из аппарата дисперсного материала.

Процесс псевдоожижения обеспечивает равномерную структуру псевдоожиженного слоя только при использовании в качестве псевдоожижающего агента капельных жидкостей. При псевдоожижении относительно легкими и маловязкими газами внутри слоя образуются газовые пузыри, внутри которых контакт дисперсного материала со сплошной средой практически отсутствует, что особенно

существенно, например, для каталитических процессов, в которых важна степень химического превращения реакционной газовой смеси. При псевдоожижении мелких частиц (диаметром 1 мм и менее) часто не удается избежать образования каналов, что в еще большей степени ухудшает условия межфазного контактирования в слое. Наилучшими с точки зрения равномерности псевдоожижения являются монодисперные, округлые частицы с минимальной поверхностной адгезией (хорошей сыпучестью).

На внутреннюю структуру псевдоожи - женного слоя в значительной степени влияет устройство (конструкция) газораспределительной решетки в нижней части аппарата, через которую в слой подается псевдоожижающий агент. Общие сведения о гидродинамике псев - доожиженных слоев приведены в [54].

Классификация аппаратов с псевдоожиженным слоем чаще проводится по типу технологического процесса, происходящего между взвешивающей текучей средой и дисперсным материалом, т. е. по области использования этих аппаратов. При этом конструкции аппаратов различаются не слишком значительно. Наибольшим разнообразием отличаются такие аппараты для сушки влажных материалов.

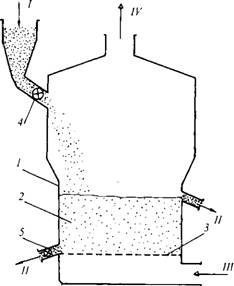

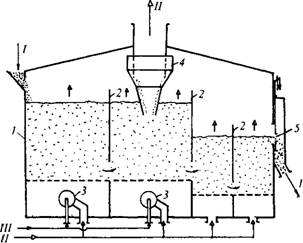

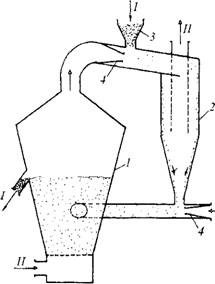

Односекционные аппараты. Конструкция односекционного аппарата наиболее проста (рис. 3.3.10). Обычно это вертикальный аппарат, в нижней части которого расположена газораспределительная решетка; дисперсный материал, как правило, подается в верхней части аппарата; выгрузка материала производится либо с верхнего уровня слоя или из нижней, прирешеточной его зоны, чтобы крупные частицы или агломераты частиц не могли иметь длительного контакта с горячей решеткой. Возможна и одновременная выгрузка дисперсного материала с верхнего и с нижнего уровней псевдоожиженного слоя.

В аппаратах такого рода круглого или прямоугольного сечения производятся самые разнообразные технологические процессы - от наиболее простых процессов нагревания (охлаждения) дисперсных материалов неизменной формы и размеров до наиболее сложных, в смысле организации устойчивого псевдоожижения процессов, гранулирования и сушки пастообразных и жидких в исходном состоянии материалов [57, 83]. Поперечные размеры таких аппаратов достигают нескольких метров, высота псевдоожиженного слоя - до одного и

|

Рис. 3.3.10. Схема Аппарата с псевдоожиженным слоем: 1 - корпус; 2 - псевдоожиженный слой; 3 - газораспределительная решетка; 4 - дозатор загружаемого материала; 5 - секторный дозатор выгружаемого материала; /, II - соответственно ввод и выводы материала; III, IV - соответственно вход и выход псевдоожижающего агента |

Более метров, а общая высота всей установки вместе с вспомогательным оборудованием - до десяти метров.

Аппараты прямоугольного сечения более компактны, но в них труднее организовывать равномерную подачу псевдоожижающего газа по сечению газораспределительной решетки (аппарата), что может приводить к нежелательному залеганию материала на решетке в угловых зонах рабочего объема псевдоожиженного слоя. Расширение поперечного сечения аппарата в надслоевом пространстве позволяет уменьшить унос мелких фракций материала и образующейся в результате истирания материала пыли.

Схемы установок с основным аппаратом с псевдоожиженным слоем для проведения процессов обжига материалов, сжигания предварительно измельченных твердых топлив, их газификации и других высокотемпературных процессов в энергетике и металлургической промышленности представлены в [8, 21, 55, 57, 77, 83].

|

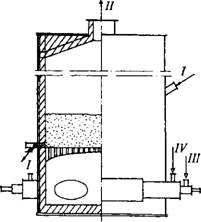

Рис. 3.3.11. Схема печи с псевдоожиженным Слоем для паровой активации угля: /- подача и выгрузка угля; //-подача и вывод газа; III - ввод воздуха; IV- подача пара |

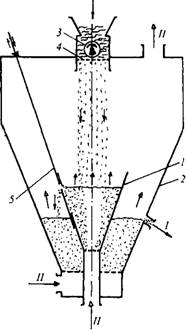

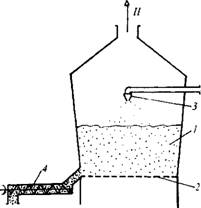

Конструкции аппаратов с псевдоожиженным слоем незначительно варьируются в зависимости от вида и свойств псевдоожижаемых материалов. Наибольшей простотой обладают односекционные аппараты цилиндрической формы для проведения технологических процессов, в которых размеры псевдоожижаемых частиц не изменяются (рис. 3.3.11).

Во многих случаях для успешной реализации того или иного технологического процесса существенным является способ подачи исходного материала, особенно высоковлажного материала в аппараты для термической сушки.

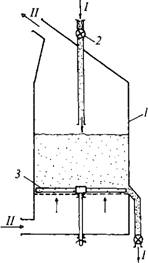

Механическое перемешивание комкую - щихся материалов может производиться в аппаратах цилиндрической формы с помощью, например, мешалки, вращающейся вблизи газораспределительной решетки (рис. 3.3.12).

Чем выше влажность исходного материала, тем важнее распределять его равномерно по поверхности псевдоожиженного слоя; в противном случае возможно локальное залегание части влажного материала. Поэтому в аппаратах со слоем значительной площади (более 10 м2) можно использовать два и более питателей- забрасывателей чаще лопастного, вращающегося типа [27].

Подача исходного материала, если он находится в жидкофазном состоянии (растворы твердых веществ, тонкодисперсные суспензии), может производиться с помощью механических или пневматических форсунок как на

|

Рис. 3.3.12. Схема аппарата для сушки волокнистых и стружкообразных материалов фирмы Келлер (Германия): 1 - цилиндрический корпус; 2 - секторный питатель-дозатор на линии загрузки влажного материала; 3 - вращающаяся мешалка; / - подача и выгрузка материала; II - вход и выход сушильного агента |

Верхнюю поверхность псевдоожиженного слоя (рис. 3.3.13), так и непосредственно внутрь объема слоя. В первом случае важно не превысить устанавливаемый экспериментально предел орошения на 1 м2 площади поверхности слоя, а во втором - существенно определить такие параметры работы форсунок, которые определяют размеры факела распыления, как минимум не превышающие габаритных размеров слоя [14]. Распыление внутрь слоя усугубляет вероятность попадания влажного материала на горячую газораспределительную решетку, но и существенно уменьшает унос мелких фракций распыляемого материала с отходящим из аппарата сушильным агентом, чем чреват метод распыления на верхний уровень слоя.

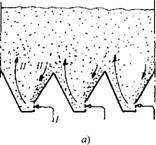

При псевдоожижении существенное значение имеет способ подвода ожижающего агента (газа) через газораспределительную решетку и конструкция самой решетки, особенно для высокотемпературных процессов и для материалов, которые склонны пригорать или образовывать агломераты на металлической решетке. В некоторых случаях, для наиболее высокотемпературных процессов

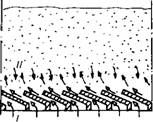

(до 1200 °С), могут быть использованы решетки из жаростойкого бетона на жидком стекле [83]. Наряду с часто используемыми простыми решетками с цилиндрическими отверстиями применяют беспровальные решетки с металлическими или керамическими колпачками различной конструкции [21, 77] (рис. 3.3.14). Горизонтальный выход псевдоожижающего газа из отверстий колпачков с большой скоростью (до нескольких десятков метров в секунду) не позволяет частицам или агломератам материала залеживаться на горизонтальных участках решетки между соседними колпачками, что препятствует пригоранию материала к решетке. Используются также решетки из сопряженных конусов и колосниковые решетки, собираемые из полосового металла различных профилей (рис.3.3 Л 5).

|

/// |

|

□□□□□ОС |

|

Х5 |

|

Рис. 3.3.13. Аппарат для гранулирования солей в псевдоожиженном слое собственных гранул: / - слой гранул материала; 2 - газораспределительная решетка; 3 - механическая форсунка; 4 - шнек выгрузки гранул; 5 - газовая горелка; I - подача жидкого и выгрузка гранулированного материала, II - ввод воздуха и вывод сушильного агента; III - ввод природного газа

|

|

|

В аппаратах значительного размера решетки часто выполняются в виде нескольких отдельных секций (в аппаратах круглого сечения - до 12 отдельных секторов). Для высокотемпературных процессов конструкция газораспределительной решетки и способ ее крепления к корпусу аппарата должны учитывать температурные расширения материалов решетки и опорных элементов (колец) [21, 27].

Рис. 3.3.14. Типы колпачков газораспределительных решеток

|

|

|

В) |

|

|

Б)

Рис. 3.3.15. Схемы газораспределительных устройств:

А - беспровальная решетка с тангенциальным вводом газа; б - беспровальная призматическая решетка; в - щелевая решетка; I - вход псевдоожижающего газа; II - циркуляция частиц в нижней части слоя

Рис. 3.3.16. Схема гранулятора с гравитационной классификацией гранул на выходе материала:

1 - воздушный классификатор; /- подача материала на грануляцию; II - подвод и отвод сушильного агента; III - отвод гранулированного материала после классификации

При недостатке вводимого в слой количества теплоты с псевдоожижающим агентом (или, наоборот, при избытке выделяющейся в слое теплоты) внутри объема слоя могут размещаться дополнительные теплообменные поверхности змеевикового или ламельного типов.

Загрузка материалов в аппараты производится с помощью обычных бункерных устройств и секторных питателей, регулирующих расход загружаемого дисперсного материала. Сложнее обстоит дело с загрузкой пастообразных материалов, для чего используют, например, вибрационные питатели с подачей пасты через перфорированную решетку питателя [61] на верхнюю поверхность слоя.

Выгрузка дисперсного материала из аппарата производится через сливной порог, что позволяет автоматически поддерживать заданную уровнем этого порога высоту слоя, массу материала в объеме слоя и объемный расход выгружаемого материала. Когда необходимо предусмотреть надежную выгрузку крупных частиц и образующихся в слое агломератов материала, используется выгрузка материала с уровня газораспределительной решетки; в таком случае на линии выгрузки также необходим дозирующий питатель обычно секторного типа.

При получении гранул какого-либо желательного размера или фракционного состава из исходной суспензии или раствора для создания устойчивого во времени, стационарного непрерывного процесса необходима выгрузка не всего образующегося в слое полидисперсного продукта, а его сепарированная выгрузка. Воздушный сепаратор с вертикальным потоком сепарирующего воздуха возвращает в псевдоожижен - ный слой мелкие гранулы продукта для их дальнейшего роста (рис. 3.3.16), а крупные гранулы кондиционного или большего размеров, скорость осаждения (витания) которых больше скорости вертикального потока сепарирующего воздуха, выгружаются из нижней части сепаратора в качестве готового продукта [27].

Для односекционных аппаратов псевдоожиженного слоя разработаны типовые ряды размеров, рекомендуемых для использования при термообработке тех или иных материалов [27, 57,61,65].

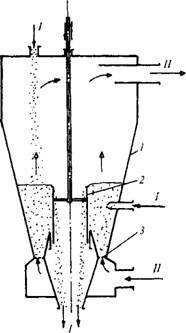

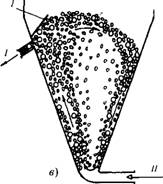

Разновидностью аппаратов с псевдоожиженным слоем являются аппараты с фонтанирующим слоем дисперсного материала [35], которые имеют существенно уменьшенное по сравнению с сечением основной части аппарата сечение патрубка, подводящего газовый поток в нижнюю часть аппарата. Используются два основных вида аппаратов этого типа круглой формы (рис. 3.3.17): с постоянным по высоте сечением и увеличивающимся по ходу вертикального потока воздуха сечением аппарата. Аппараты с фонтанирующим слоем могут иметь не только круглую, но и прямоугольную форму - это аппараты со щелевым подводом газа. Преимущество аппаратов щелевидной формы состоит в относительной простоте геометрического моделирования гидродинамического процесса; недостаток - в не всегда удовлетворительной равномерности фонтанирования по длине протяженной щели аппарата.

Характерная особенность способа организации взаимодействия дисперсного материала и газового потока в фонтанирующем слое состоит в более упорядоченном циркуляционном движении дисперсного материала внутри аппарата между центральным фонтаном восходящего газового потока с относительно небольшим содержанием твердой фазы и периферийной зоной плотного, опускающегося вниз материала. При этом крупные частицы материала относительно большее время пребывают в нижней части фонтана, в которой температура газа наибольшая, что в большинстве

|

|

|

Рис. 3.3.17. Направления движения дисперсного материала и взвешивающего агента в аппаратах с фонтанирующим слоем: А - цилиндрической формы; б— конической формы; в - щелевой формы; 1 - направляющий козырек; /- подвод влажного и отвод высушенного материала; //- подвод и отвод сушильного агента |

|

І і і |

|

А) |

Случаев благоприятно для процессов термической обработки полидисперсных материалов. Значительная площадь поперечного сечения верхней части аппарата позволяет снизить унос пыли и мелких фракций материала.

Аппараты с фонтанирующим слоем используются преимущественно для термообработки крупнодисперсных материалов со значительным кинетическим сопротивлением проходящему внутри частиц процессу, при этом цикличность появления частиц в нижней высокотемпературной зоне не приводит к нежелательному перегреву материала ввиду относительно краткого времени пребывания частиц в высокотемпературной зоне центрального фонтана.

Угол конусности таких аппаратов обычно составляет 30...40°, а доля нижнего газоподво - дящего сечения по отношению к верхнему сечению аппарата не менее 10 %; высота слоя дисперсного материала должна в 3 раза и более превышать диаметр газоподводящего штуцера; размер частиц фонтанирующего дисперсного материала обычно не должен быть менее 1...2мм, что необходимо для устойчивого фонтанирования.

|

Рис. 3.3.18. Аппарат с фонтанирующим слоем кольцевой формы: I - конический корпус; 2 - центральный стакан, регулирующий высоту слоя; 5-кольцевая решетка; I - материал; //-сушильный агент |

В сушилке для жидких и пастообразных красителей, имеющей кольцевую форму (рис. 3.3.18), исходный влажный материал распыляется внутрь фонтанирующего слоя четырьмя механическими форсунками грубого

Распыления; выгрузка сухих гранул производится через центральный цилиндрический порог, вертикальным перемещением которого рабочая высота слоя может изменяться в некоторых пределах [32].

Многосекционные и комбинированные аппараты. Интенсивное перемешивание дисперсного материала в псевдоожиженных и в фонтанирующих слоях приводит к неравномерной обработке отдельных частиц (или порций) выгружаемого из аппарата материала, что тем существеннее, чем крупнее частицы и значительнее их внутреннее сопротивление процессам переноса теплоты и массы. Этот негативный эффект заметно снижается использованием секционирования псевдоожиженных (фонтанирующих) слоев. Частицы дисперсного материала, последовательно перемещаясь через секции аппарата, имеют суммарное время пребывания материала в аппарате

Где Vm - объем твердой фазы в аппарате; Vc - объемный расход материала через аппарат.

Чем больше число секций, тем более равномерная обработка выходящего из последней секции потока дисперсного материала [62]. Еще одно преимущество секционированных аппаратов состоит в возможности подавать в каждую секцию псевдоожижающий агент с различными значениями температуры и скорости и даже проводить в отдельных секциях различные процессы. При вертикальном секционировании возможна организация общего противоточного движения потоков дисперсного материала и газа, что позволяет в более полной степени использовать разности потенциалов взаимодействующих потоков.

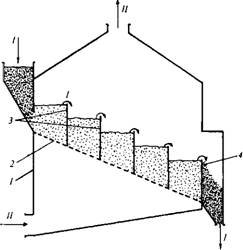

Секционирование может производиться размещением вертикальных перегородок в слое, имеющем общую для всех секций газораспределительную решетку, как это, например, реализовано в четырехсекционной прямоугольной сушилке фирмы Турбо-Фло (рис. 3.3.19), где в первых двух секциях производится сушка дисперсного материала, а в двух последних - охлаждение высушенного продукта холодным воздухом, подаваемым под решетку двух последних секций. Перегородки могут иметь отверстия для прохождения материала или могут одновременно выполнять функции переливных порогов, с помощью которых регулируются высоты слоев в каждой секции. Горизонтальные, многосекционные аппараты обычно не имеют значительной высоты, но занимают большую производственную площадь.

|

Рис. 3.3.19. Прямоугольный четырехкамерный аппарат для сушки и охлаждения дисперсных материалов: 1 - корпус; 2 - вертикальные перегородки; 3 - газовые горелки; 4 - циклонная система пылеочистки; 5 - регулируемый порог выгрузки материала; 7- подача влажного и отвод высушенного материала; 77- подвод и отвод сушильного агента; 777- подача природного газа |

Двухступенчатый аппарат для обезвоживания пастообразных материалов [61] представляет собой два конуса, размещенных один

в другом (рис. 3.3.20). Исходный пастообразный материал с помощью вибрационного питателя подается сверху во внутренний конус, в который снизу поступает сушильный агент с наибольшей температурой. Подсушенные гранулы через верхний срез внутреннего конуса (или через отверстия в его боковой поверхности) переливаются в наружную коническую секцию аппарата, в которой гранулы досушиваются сушильным агентом меньшей температуры.

В трехсекционном вертикальном аппарате с псевдоожиженными слоями прямоугольного сечения 2,5x1,5 м и протяженностью в направлении движения материала 3,8 м перемещение материала из одной секции в другую осуществляется по перетокам, раположенным в шахматном порядке по боковым сторонам слоя; решетки с отверстиями диаметром 1,4 мм расположены под углом 2...3° к горизонту, что позволяет обеспечивать направленное, поперечное потоку сушильного агента движение псевдоожиженного дисперсного материала в

|

Рис. 3.3.20. Двухступенчатый аппарат для сушки пастообразных материалов: / - внутренняя коническая камера; 2 - наружная камера; 3 - эксцентриковый вибратор; 4 - решетка дозатора пасты; 5 - регулятор высоты выгрузки материала из первой камеры |

Каждом слое, а следовательно, более равномерную степень высушивания и охлаждения материала. В аппарате такой конструкции высушиваются и охлаждаются сульфат аммония и другие дисперсные материалы.

Теплообменный секционированный аппарат может иметь переточно ожижаемые слои на наклонной газораспределительной решетке с малым гидравлическим сопротивлением (рис. 3.3.21) [55].

В вертикальном многосекционном аппарате цилиндрической формы могут проводиться процессы адсорбции гранулированными адсорбентами и глубокой сушки дисперсных материалов в режиме ступенчатого противотока [62].

При работе вертикальных многосекционных аппаратов (аналогов колонных массооб- менных аппаратов тарельчатого типа) существенна надежная работа переточных устройств, по которым дисперсный материал передается из верхнего псевдоожиженного слоя на нижний. Перемещение дисперсного материала по перетокам обычно осуществляется плотным движущимся слоем. При этом очевидное гидродинамическое условие должно состоять в преобладании гидростатического давления плот -

|

Рис. 3.3.21. Теплообменный аппарат с переточно ожиженным секционированным слоем: / — газораспределительный короб; 2 - наклонная газораспределительная решетка; 3 - секционирующие перегородки; 4 - выгружной порог; / - загрузка и выгрузка дисперсного материала; II - ввод и вывод взвешивающего теплоносителя (воздуха) |

Ного слоя материала внутри перетока pMgHn (где рм - насыпная плотность дисперсного материала, Нп - высота переточной трубки) над гидравлическим сопротивлением газораспределительной решетки А/?р. В противном

Случае под действием разности давлений А/?р

Плотный слой движущегося в перетоке материала окажется вытолкнутым в верхний слой и весь газовый поток устремится в освободившийся от материала переток.

Из известных перетоков [21] наиболее надежными следует полагать перетоки, снабженные в нижней части поддерживающими элементами (рис. 3.3.22, д-ж) или дозаторами (рис. 3.3.22, и), предотвращающими провали - вание материала из перетока в нижний слой при возможных изменениях гидродинамического режима аппарата (чаще - расхода газа). Верхний срез переточной трубки может служить сливным порогом, автоматически поддерживающим высоту псевдоожиженного слоя. Перетоки с инжекционными побудителями движения материала (рис. 3.3.22, к-м) препятствуют образованию агломератов при движении комкующихся материалов.

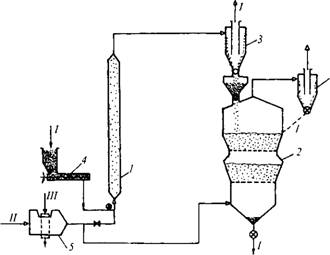

Аппараты с псевдоожиженным слоем дисперсного материала используются в комбинациях с аппаратами других типов, позволяющих производить быстро протекающую предварительную обработку дисперсных материалов с последующей их более продолжительной доработкой в псевдоожиженном слое. Комбинированные установки такого типа используют при сушке материалов, когда в первой ступени (пневматической сушки или подсушки в циклоне) в течение нескольких секунд пребывания дисперсного материала снимается поверхностная влага для предотвращения возможного комкования влажного материала, а затем в псевдоожиженном слое в течение нескольких или десятков минут удаляется внутренняя влага из частиц высушиваемого материала.

Комбинированная сушилка с последовательным (по направлению перемещения материала) соединением вертикальной пневматической трубы - сушилки и псевдоожиженного слоя с параллельной подачей сушильного агента, предназначен для глубокой осушки, например, гранулированного поливинилхлорида (рис. 3.3.23) [61]. В пневмотрубе / материал подсушивается от 24 до 2 %: затем он отделяется в циклоне 3 от транспортирующего сушильного агента, и попадает в аппарат 2 с двумя последовательными псевдоожиженными слоями, в которых происходит его глубокая досушка приблизительно до 0,1 %. В каждой

![]()

|

|

|

ЕЯ |

|

Щ Щ В |

|

Т Я ■ •••'• Ь'фЗ; д) |

|

W А) |

|

Б) |

|

Г)

|

|

|

|

|

|

Ж) |

|

Л) |

Рис. 3.3.22. Основные типы самотечных перетоков:

А - цилиндрический; б-конический сужающийся; в - ступенчато сужающийся; г - с коническим сужением на выходе; д - цилиндрический с диафрагмой; е - цилиндрический с поддерживающим диском; ж-ю же, с конусом; з - самотечный двойной; и - с механическим затвором; кил- эжекционные; м - инжекционный

|

Рис. 3.3.23. Комбинированный сушильный аппарат типа пневмотруба - кипящий (псевдоожиженный) слой фирмы Нара (Япония): 1 - пневмотруба; 2 - вертикальный аппарат с двумя слоями; 3 - циклоны, 4 - шнековый питатель; 5 - калорифер и фильтры; / - дисперсный материал; II - сушильный агент, III - греющий пар |

Секции аппарата единовременно находится по 125 кг материала, что обеспечивает среднее время его пребывания в каждой секции 6 мин. Установка может работать в периодическом режиме.

В комбинированной сушилке типа циклон - псевдоожиженный слой, частичная предварительная очистка отходящего из аппарата / сушильного агента от пыли осуществляется при его контакте с исходным влажным материалом в месте загрузки последнего (рис. 3.3.24). Припудривание исходного материала пылью частично предотвращает нежелательное образование агломератов во влажном продукте. Теплота отработавшего в циклоне сушильного агента (теплоносителя) используется для предварительного подогрева и подсушки влажного материала [57].

|

Рис. 3.3.24. Комбинированный аппарат типа циклон - кипящий (псевдоожиженный) слой: 1 - аппарат псевдоожиженного слоя; 2 - циклон; 3 - питатель для влажного материала; 4 - воздушные конфузоры; / - загрузка и выгрузка материала; II - вход и выход сушильного агента |

Элементы расчета аппаратов с псевдоожиженным слоем. Аппараты с псевдоожиженным слоем в большинстве случаев работают под давлением, близким к атмосферному (чаще под небольшим разрежением). В тех случаях, когда технологические процессы требуют значительных избыточных давлений (например, при некоторых каталитических процессах), расчеты аппаратов на прочность и устойчивость не отличаются от обычных расчетов такого рода.

Определение габаритных размеров аппарата обычно начинается с установления возможного диапазона изменения скорости псевдоожижающего агента, внутри которого существует псевдоожиженный слой конкретного дисперсного материала. Для монодисперсного материала сферической формы скорости начала псевдоожижения wKp и уноса частиц из

СЛОЯ WyH могут быть определены по известному соотношению [77]:

|

Re = Аг є |

|

18 + |

|

Вязкость газа; Аг: |

4,75

0,б(АгЄ4-75)0'5],

(3.3.10)

Где Re = wd/v; w - скорость взвешивающего газа, отнесенная к свободному сечению аппарата; d - диаметр частиц; v - кинематическая

-g^3(pT-pr)/(prv2);

Рт и рг - плотность соответственно материала частиц и газа; 8 - порозность слоя.

При 8 = 0.4 из критерия Re определяется значение wKр, при 8 = 1 - значение wyH.

Определяемое по данным предварительных опытов значение 8 в теоретических пределах 8 = 0.4... 1 (обычно 0.5...0.75) дает возможность по (3.3.10) найти рабочую скорость w газа: vvKp < vv < wyH.

По величинам объемного расхода Ус и скорости w газа определяется необходимая площадь поперечного сечения аппарата (решетки):

S = Vc/w.

Значение Ус обычно находят из соотношений материального и теплового балансов конкретного технологического процесса по количеству теплоты Q, выделяемой (или поглощаемой) дисперсным материалом в псевдо - ожиженном слое, для чего в предварительных

Опытах получают температуру газа /вых на выходе из слоя:

£?= ^cPr^r ('О -/вых)>

Где tq - температура газа на входе в псевдоожиженный слой, находится из условий конкретного технологического процесса и термической стойкости обрабатываемого в слое материала.

Величина Q определяется тепловым эффектом конкретного процесса (теплотой химической реакции при обжиге, горении или каталитическом процессе, теплотой испарения при сушке, теплоемкостью материала при его нагреве или охлаждении и др.) и задаваемым при проектировании расходом дисперсного материала [57 ].

Средняя степень отработки потока дисперсного материала на выходе из псевдоожиженного слоя в общем случае может быть определена по соотношению

X

У - |у(т)р(т)</т,

О

Где у(т) - кинетика изменения степени отработки представительной порции частиц материала, зависящая от > становившихся в слое условий (температуры, концентрации реагирующих компонентов, скорости газа и др.), получаемая в общем сл\чае в предварительных

Экспериментах; р(т) - плотность распределения проходящего через псевдоожиженный слой потока дисперсного материала по времени его пребывания в слое, также определяемая в предварительных і идродинамических опытах с мечеными частицами.

По известным зависимостям у(т) и

Р(т) можно вычислить не только величину у,

Но и распределение непрерывно выходящего из псевдоожиженного слоя дисперсного материала по степени отработки отдельных его частей [62].

При термической обработке (нагреве, охлаждении, с\шке и др.) мелких частиц диаметром, равным 1 мм или менее, суммарная поверхность которых в слое весьма велика, обычно считается, что такой мелкодисперсный материал поглощает или отдает газовому потоку практически всю теплоту и поэтому температура газа практически достигает температуры материала на расстоянии 50... 100 мм от газораспределительной решетки. При этом средняя степень отработки дисперсного материала у на выходе из непрерывно действующего аппарата может быть определена по уравнению теплового баланса [27].

При проектировании установок с псевдоожиженным слоем практически существенным является вопрос о величине общего перепада статического давления, необходимого для прохождения газовым потоком газораспределительной решетки и слоя. Поскольку последовательно с таким аппаратом в линии подачи газового потока практически всегда имеются калорифер (топка), циклоны, пылегазовые или мокрые фильтры, трубопроводы, устройства, регулирующие расход, развиваемый центробежными вентиляторами (даже высокого давления), напор обычно не превышает 120 кПа, этого общего напора нередко оказывается недостаточно для обеспечения необходимого расхода газа Кс. Поэтому по возможности следует

Более точно оценивать перепад давлений на газораспределительной решетке

Где w0TB - скорость газа в отверстиях решетки; q - суммарный коэффициент сопротивления отверстия (колпачка) решетки [21, 77].

Перепад давлений на псевдоожиженном слое определяется весом взвешенного в слое дисперсного материала:

Расчет гидравлических сопротивлений трубопроводов, циклонов, фильтров, регулирующих и измерительных устройств и подбор конкретного вентилятора по рабочей точке на его напорной характеристике проводятся по традиционным методикам [58].