ПЕРЕМЕШИВАЮЩИЕ УСТРОЙСТВА

К оборудованию для образования однородных и неоднородных систем относятся аппараты с различными типами перемешивающих устройств. Они применяются для получения растворов, дисперсных систем или для интенсификации процессов химического превращения, массо - и теплопереноса.

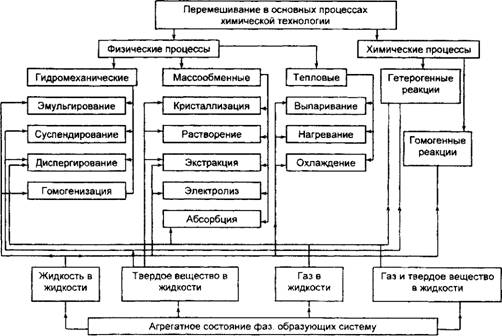

Классификацию областей применения аппаратов с перемешивающими устройствами можно провести на основе рассмотрения фаз, в которых осуществляется перемешивание [54]:

Перемешивание смешивающихся жидкостей - распространенный процесс, обеспечивающий гомогенизацию смешиваемых жидкостей для получения растворов;

Получение эмульсий, в которых наибольший диаметр капель составляет порядка 100 нм, с последующей декантацией (жидкостная экстракция, промывка кислот и щелочей и т. д), и получение стабильных эмульсий, кото-, рые являются конечным продуктом с каплями порядка 0,1 нм (клеи, краски, косметика и др.);

Диспергирование газа в жидкости, связанное с дегазацией и получением пен. Часто диспергирование газа связано с массоперено - сом компонентов из одной фазы в другую (карбонизация, хлорирование, сульфирование и др.);

Обеспечение циркуляции жидкости в аппарате для лучшего распределения компонентов в объеме или создания соответствующей теплопередачи через стенку аппарата или змеевик (при получении суспензий, химических эндо - и экзотермических реакциях, нагревании, охлаждении, кипении и др.).

Классификация основных процессов химической технологии, в которых используется перемешивание, дана на рис. 3.3.1 [17].

Перемешивание осуществляется за счет молекулярной диффузии и дополнительной передачи энергии рабочей среде различными методами: механическим, барботажным. газ - лифтным, циркуляционным, струйным, пуль - сационно-струйным, электромагнитным и магнитно-вихревым [17]. Этим методам перемешивания соответствуют следующие аппараты:

С механическими перемешивающими устройствами;

С аэрирующими и барботажными перемешивающими устройствами;

Со струйными и эжекционными перемешивающими устройствами;

С акустическими и электромагнитными устройствами.

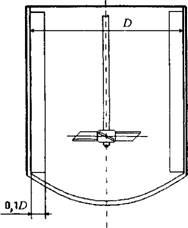

Аппараты с механическими перемешивающими устройствами. Аппарат с механическим перемешивающим устройством включает корпус, привод, уплотнение, вал, мешалку, внутренние устройства. Привод, вал и мешалка соединены в единый узел, называемый перемешивающим устройством. Привод состоит из электродвигателя, редуктора (или мотор-редуктора) и крепления привода.

Корпус аппарата - это сосуд той или иной формы (чаще всего цилиндрической), в котором осуществляется перемешивание. В случае проведения теплообменных процессов, корпус аппарата может быть дополнен рубашкой или встроенным в него змеевиком. Внутри аппарата могут устанавливаться внутренние устройства: отражательные перегородки, трубы пере- давливания, барботеры и др. Аппараты могут быть стальными, изготовленными из цветных металлов и сплавов, с эмалевым, полимерным защитным покрытием, футерованными и др.

Конструкции аппаратов с мешалками весьма разнообразны. Наиболее широкое распространение получили вертикальные цилиндрические аппараты, соосные с валом мешалки. Аппараты с механическими перемешивающими устройствами объемом 0,0!... ЮО. м3

|

Рис. 3.3.1. Классификация основных процессов химической технологии, в которых применяют перемешивание |

|

И лопастной (6) мешалками |

(ГОСТ 20680-2002) предназначены для проведения технологических процессов в жидких средах плотностью до 2000 кг/м3 и рабочем избыточном давлении не более 6,3 МПа.

|

3.3.1. Характеристика малогабаритных стальных аппаратов с эмалированным покрытием

|

|

11 - 10358 |

Встречаются случаи применения аппаратов с мешалками объемом до 2000 м3, а также устройства, обеспечивающие перемешивание в бетонных сооружениях объемом несколько сотен тысяч кубических метров.

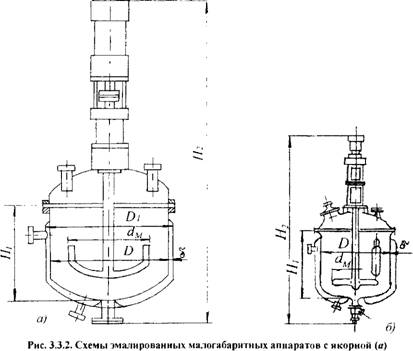

В аппаратах с мешалкой в эмалированном исполнении (рис. 3.3.2) эмалевое покрытие рассчитано на работу в кислых средах при температуре 30...300 °С и в щелочных средах при температуре 30... 135 °С.

Характеристика стальных аппаратов с эмалированным покрытием приведена в табл. 3.3.1.

Гуммированные аппараты [76] с защитным покрытием из мягкой резины, полуэбонита или эбонита применяют для работы в средах высококоррозионных и содержащих включения, способствующие абразивному изнашиванию. Покрытия резиной мягкой и средней твердости (с содержанием серы 0,02...0,04 массовых долей) применяют для аппаратов, перемешивающих среды с абразивными частицами. Покрытие из полу эбонита (с содержанием серы 0,12...0,3 массовых долей) или эбонита (с содержанием серы 0,3...0,5 массовых долей) обладают лучшей химической стойкостью, чем покрытие из резины. Аппараты с таким покрытием могут работать при температуре до 100 °С под давлением или в условиях вакуума (при остаточном давлении не ниже 0,014 МПа).

Крупногабаритные стальные аппараты для перемешивания компонуют из отдельных унифицированных узлов: корпусов и перемешивающих устройств.

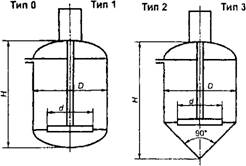

Стальные аппараты согласно ГОСТ 20680-2002 классифицируют следующим образом.

По конструкции корпуса - по типам:

0 - с эллиптическим днищем и эллиптической отъемной крышкой;

1 - цельносварные с эллиптическим днищем и крышкой;

2-е коническим днищем, углом при вершине конуса 90° и эллиптической отъемной крышкой;

3 - цельносварные с коническим днищем, углом при вершине конуса 90° и эллиптической крышкой;

4-е эллиптическим днищем и плоской отъемной крышкой;

5 - цельносварные с эллиптическим днищем и плоской крышкой;

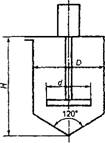

6-е коническим днищем, углом при вершине конуса 120° и плоской отъемной крышкой;

7 - цельносварные с коническим днищем, углом при вершине конуса 120° и плоской крышкой;

8-е плоским днищем и плоской отъемной крышкой;

9 - цельносварные с плоским днищем и крышкой.

В аппаратах с плоскими крышками (типов 4 - 9) и внутренним диаметром более 1000 мм допускается применять сферические и конические крышки вместо плоских;

В зависимости от наличия и типа тепло - обменных устройств - по исполнению:

0- без теплообменного устройства;

1 - с гладкой рубашкой;

2- е рубашкой из полутруб;

3- е рубашкой с вмятинами;

4- е электронагревателем.

В стальных аппаратах всех типов и исполнений допускается применение змеевиков, барботеров и отражательных перегородок.

Номинальный объем и размеры корпусов стальных аппаратов должны соответствовать указанным в табл. 3.3.2. Действительный объем аппаратов не должен отличаться от номинального более чем на ± 5 %. В технически обоснованных случаях допускается применение корпусов с размерами, не указанными в табл. 3.3.2.

Условное обозначение стального аппарата с механическим перемешивающим устройством включает по порядку: тип корпуса аппарата; исполнение аппарата по теплообменному устройству; номинальный объем, м3; рабочее (или расчетное) давление в корпусе (МПа); группу материала корпуса (У - углеродистые и конструкционные стали; К - коррозионно - стойкие стали и сплавы, двухслойная сталь); тип уплотнения вала (Т - торцовое, С - сальниковое. Г - гидрозатвор); исполнение электродвигателя привода по взрывозащите; климатическое исполнение и категория размещения оборудования по ГОСТ 15150.

Условное обозначение аппарата должно включать слово «аппарат» и обозначение аппарата согласно приведенной структурной схеме.

Пример условного обозначения стального аппарата с неразъемным корпусом 1 гладкой рубашкой 2 номинальным объемом 10 м\ рабочим давлением в корпусе 0,6 МПа, коррозионно-стойкого исполнения К, с торцовым уплотнением Т, исполнения привода по взрывозащите lExdIIBT4, климатического исполнения УЗ:

Аппарат 12-10-0,6K-T-lExdIIBT4-Y3 ГОСТ 20680-2002

Мешалки для перемешивания жидких сред согласно ГОСТ 20680-2002 в зависимости от динамической вязкости классифицируют на следующие типы:

1) при вязкости не более 50 Па с -

01 - трехлопастная (рис. 3.3.3, а);

01М - трехлопастная модифицированная;

07 - лопастная (рис. 3.3.3, в)\

12 - зубчатая;

05 - шестилопастная (рис. 3.3.3, б);

|

|

|

Тип 4 |

3.3.2. Основные параметры корпусов стальных аппаратов по ГОСТ 20680-2002

Тип 5

J

|

Номинальный |

Внутренний |

Высота корпуса Н*, мм, для аппаратов типа |

|||||||||

|

Объем, mj |

Диаметр Д мм |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0,010 |

250 |

220 |

|||||||||

|

0,016 |

300 |

250 |

|||||||||

|

0,025 |

350 |

300 |

|||||||||

|

0,040 |

400 |

345 |

|||||||||

|

0,063 |

525 |

||||||||||

|

0,10 |

500 |

550 |

|||||||||

|

0.16 |

600 |

670 |

830 |

625 |

|||||||

|

0,25 |

700 |

750 |

950 |

700 |

|||||||

|

0,40 |

800 |

950 |

1215 |

875 |

930 |

800 |

|||||

|

0.63 |

1350 |

- |

- |

- |

- |

||||||

|

1000 |

950 |

1225 |

875 |

990 |

800 |

||||||

|

1.00 |

1450 |

- |

- |

- |

- |

||||||

|

1200 |

1100 |

1385 |

975 |

1145 |

900 |

||||||

|

1,25 |

1000 |

1750 |

- |

- |

- |

- |

|||||

|

1200 |

1300 |

1585 |

1225 |

1345 |

1100 |

||||||

|

1,60 |

1000 |

2150 |

- |

- |

- |

- |

|||||

|

1200 |

1650 |

2035 |

1575 |

1745 |

1400 |

||||||

|

2.00 |

1900 |

- |

- |

- |

- |

||||||

|

1400 |

1550 |

1900 |

1475 |

1605 |

1250 |

||||||

|

2,5 |

1200 |

2450 |

- |

- |

- |

- |

|||||

|

1400 |

1850 |

2300 |

1755 |

1905 |

1600 |

||||||

|

3,2 |

1200 |

3050 |

- |

- |

- |

- |

|||||

|

1600 |

1850 |

2360 |

1675 |

1960 |

1600 |

||||||

|

4,0 |

1400 |

2850 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1600 |

2250 |

2760 |

2225 |

2260 |

2000 |

||||||

|

5,0 |

1400 |

3550 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1800 |

2230 |

2750 |

2090 |

2320 |

2000 |

||||||

|

6,3 |

1600 |

3350 |

- |

- |

- |

- |

- |

- |

- |

||

|

1800 |

2780 |

3340 |

2590 |

2820 |

2500 |

||||||

|

8,0 |

1600 |

4250 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

2000 |

2880 |

3550 |

2740 |

2975 |

2500 |

||||||

|

10,0 |

1800 |

4180 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

2200 |

2980 |

3670 |

2790 |

3035 |

2600 |

Продолжение табл. 3.3.2

|

Тип б Тип 7

|

|

Номинальный |

Внутренний |

Высота корпуса Н*, мм, для аппаратов типа |

|||||||||

|

Объем, mj |

Диаметр Д мм |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

12,5 |

1800 |

5180 |

- |

- |

- |

- |

- |

- |

- |

||

|

2400 |

3080 |

4035 |

3040 |

3190 |

2800 |

||||||

|

2000 |

5280 |

" 1 " |

- |

- |

- |

- |

- |

- |

|||

|

16,0 |

2400 |

3880 |

4335 |

3840 |

4090 |

3600 |

|||||

|

2800 |

- |

- |

- |

- |

- |

- |

3105 |

2600 |

|||

|

2200 |

5680 |

- |

- |

- |

- |

- 1 |

- |

- |

- |

||

|

20 |

2600 |

4180 |

4795 |

4090 |

4350 |

3800 |

|||||

|

3000 |

- |

- |

- |

- |

- |

3365 |

2800 |

||||

|

2400 |

5780 |

- |

- |

- |

- |

- |

- |

||||

|

25 |

2800 |

4480 |

5160 |

4340 |

4605 |

4000 |

|||||

|

3200 |

- |

- |

- |

- |

- |

- |

3720 |

3200 |

|||

|

2600 |

6380 |

- |

- |

- |

- |

- |

- |

||||

|

32 |

3000 |

4980 |

- |

- |

4790 |

5065 |

4500 |

||||

|

3400 |

- |

- |

- |

- |

4180 |

3600 |

|||||

|

2800 |

6980 |

1 " |

- 1 " |

||||||||

|

40 |

3200 |

5700 |

5720 |

5000 |

|||||||

|

3600 |

- |

- |

4640 |

4000 |

|||||||

|

3000 |

7580 |

- |

- |

||||||||

|

50 |

3200 |

6800 |

6850 |

6280 |

|||||||

|

3400 |

6000 |

6180 |

5500 |

||||||||

|

4000 |

| - |

4750 |

4000 |

||||||||

|

3200 |

8300 |

- |

- |

||||||||

|

63 |

3600 |

6700 |

6840 |

6000 |

|||||||

|

4000 |

- |

- |

5650 |

5000 |

|||||||

|

4500 |

- |

- |

4900 |

4000 |

|||||||

|

3200 |

10700 |

- |

- |

||||||||

|

3600 |

8500 |

8540 |

8000 |

||||||||

|

80 |

4000 |

7150 |

6600 |

||||||||

|

4500 |

- |

- |

5800 |

5000 |

|||||||

|

5000 |

5040 |

4000 |

|||||||||

|

3600 |

10400 |

- |

- |

- |

|||||||

|

100 |

4000 |

8650 |

8000 |

||||||||

|

4500 |

- |

- |

7100 |

6000 |

|||||||

|

5000 |

5940 |

5000 |

|

* Размеры для справок. Примечание. Эскизы корпусов не определяют конструкцию аппарата. |

|

Рис. 3.3.3. Мешалки по ГОСТ 20680-2002: А - трехлопастная (01); б - шестилопастная с углом наклона лопастей 45° (05); е-лопастная (07); г-турбинная открытая (03); д - шнековая (08), е-ленточная (11) |

03 - турбинная открытая (рис. 3.3.3, г);

10 - рамная;

2) при вязкости более 50 Па с -

08 - шнековая (рис. 3.3.3, <));

11 - ленточная (рис. 3.3.3, е);

11С - ленточная со скребками.

Выбор мешалок конкретного типа, их параметров и размеров проводят в зависимости от технологического процесса при проектировании аппаратов. Выбор мешалок иных типов (турбинной закрытой, клетьевой, винтовой, якорной, рамной) возможен на основании результатов экспериментальных работ по согласованию со специализированной научно - исследовательской организацией.

|

3.3.3. Рекомендуемые типы мешалок в зависимости от технологического назначения аппарата

|

Первые типы мешалок являются быстроходными, а вторые - тихоходными. Лопастные мешалки типов 01 , 05 и 07 состоят из нескольких плоских прямоугольных лопастей, приваренных к втулке под определенным углом к плоскости вращения мешалки ( dM - диаметр мешалки; b - ширина лопасти). Окружная скорость мешалок 1,5...4 м/с.

Турбинные открытые мешалки типа 03 представляют собой диск с втулкой в центре, снабженный обычно шестью прямыми, наклонными или изогнутыми лопатками. Размеры

Мешалок - dM/D = 0,25 0.33; а = 0,25</м; Ъ = 0,2dM \ - 0.75dM Окружная скорость 3...9 м/с.

Выбор типа мешалки определяется целью и требованиями технологического процесса, а также экономическими соображениями. Во внимание принимают:

Характер реализуемой операции - сус - пендирование, эмульгирование, растворение, кристаллизация, абсорбция, теплопередача, химические реакции и т. п.;

Свойства сред - плотность, вязкость, состав, растворимость и др.

Для выбора типа мешалки можно воспользоваться рекомендациями табл. 3.3.3.

Основные параметры процесса механического перемешивания и методы их расчета. Основными параметрами, характеризующими процесс перемешивания, являются: мощность, затрачиваемая на перемешивание; интенсивность; степень однородности; эффективность; время перемешивания; коэффициенты тепло - и массоотдачи при перемешивании.

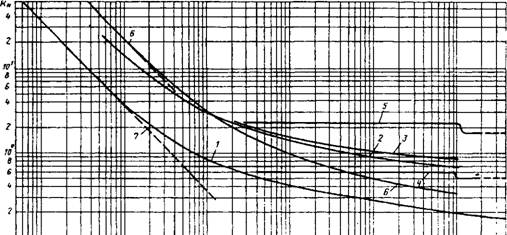

Расчет мощности N, затрачиваемой на перемешивание, можно выполнять по полуэмпирическим критериальным уравнениям [86] вида

KN = CRe™> Ргрґр, (3.3.1)

Где Кдг = /v/ptf3^ - критерий мощности (модифицированный критерий Эйлера); Reu = pnd2 /\х - центробежный критерий

Рейнольдса; Vr^-n^d^/g - центробежный

Критерий Фруда, rD = D/dM - отношение

Диаметра аппарата D к диаметру мешалки dM ;

Р - плотность перемешиваемой среды; \л - ее динамическая вязкость; п - частота вращения мешалки; С, т^, Щ - эмпирические

|

Продолжение табл. 3.3.3

|

Постоянные, значения которых зависят от конструкции мешалки, наличия в аппарате внутренних устройств и режима движения жидкости.

В частности, для гладкостенных аппаратов с закрытыми турбинными мешалками при Г и ~3 в турбулентном режиме К д/ =1,1 [11]

N*\,\pn3dl. (3.3.2)

При ламинарном режиме для ленточных мешалок с Г0 « 1,1; Кдг = 340/Reu

N = 340[in2dl. (3.3.3)

Для более точного расчета мощности, расходуемой на перемешивание однофазных сред, при произвольном значении числа Рейнольдса следует использовать зависимости Кдг от Reu, построенные по экспериментальным данным для различных типов мешалок (рис. 3.3.4) и приведенные в справочной литературе [17, 54]. Эти графики и расчетные зависимости (3.3.1) - (3.3.3) относятся к вертикальным цилиндрическим аппаратам традиционной конструкции с расположением вала мешалки по оси обечайки аппарата.

Мощность, расходуемая на перемешивание двухфазных сред (суспензий, эмульсий), рассчитывается по тем же графикам с учетом плотности и вязкости двухфазной смеси.

По мощности, потребляемой при перемешивании, определяют мощность привода.

При этом учитывают пусковые перегрузки для различных аппаратов:

20 % для аппаратов с отражательными перегородками, а также работающих при

Reu > 500;

30 % для аппаратов с дополнительными внутренними устройствами при Reu > 500;

100 % для аппаратов без внутренних устройств при Reu > 500 и при rD < 1,5 и 50 %

При Гр > 1,5.

|

6 810° ? I 6 8 W1 2 ч Б 8 Юг 2 і 6 8 70і 2 і Є в 10* 2 V 6 610s 2 4Reu |

Потребляемая аппаратом мощность определяет интенсивность перемешивания. Показателями интенсивности перемешивания являются: частота вращения мешалки п\ окружная скорость конца лопасти W0Kp = тіdMn; модифицированный критерий Рейнольдса Reu; удельная мощность Ny = N /V или Nm = N/pV, где V - рабочий объем аппарата; время гомогенизации хт, насосная Qр и

Циркуляционная Qc производительности мешалки; коэффициент турбулентного перемешивания DT\ турбулентное число Пекле Рет; степень турбулентности [54].

Ни один из перечисленных показателей не может быть универсальным. Так, величины

П или w0Kp влияют на интенсивность перемешивания конкретной среды в системе конкретного масштаба и конструкции, поскольку при их увеличении в указанных условиях интенсивность перемешивания возрастает. Но ни одна из этих величин не является достаточно надежным критерием сравнения интенсивно - стей перемешивания в аппаратах различного масштаба или с различными типами мешалок.

Удельные мощности Ny или Nm - более надежные, но не вполне удовлетворительные показатели интенсивности перемешивания, так как имеют размерность и характеризуют сред

нюю, а не локальную диссипацию энергии в единицу времени в единице объема или массы, которая может отличаться от средней из-за неравномерности распределения энергии по объему аппарата.

Для увеличения удельной мощности (интенсивности перемешивания) в аппаратах устанавливают пристенные радиальные отражательные перегородки (рис. 3.3.5), которые также исключают образование поверхностной воронки и радиальную сепарацию взвешенных частиц, капель или пузырьков газа. Ввиду отсутствия в настоящее время общепринятого универсального критерия интенсивности перемешивания при масштабном переходе от модельного к промышленному аппарату с мешалкой опираются на практический опыт, накопленный при исследовании процессов различных типов. На основании этого опыта в случае приготовления суспензий условием масштабного перехода по интенсивности перемешивания является w0Kp = 71 dMn = const, а при диспергировании капель и пузырьков газа или интенсификации массообмена - в виде N/V = = const.

От интенсивности перемешивания зависят степень перемешивания, время гомогенизации, эффективность перемешивания, значения коэффициентов тепло - и массоотдачи.

|

ЛС„ |

|

С |

|

Ср |

|

Ср» |

Степень перемешивания (степень однородности) характеризует равномерность распределения вещества по объему аппарата, и в зависимости от цели перемешивания может быть выражена по-разному. Так, степень однородности поля концентраций при перемешивании в однофазной среде определяется как [12]

/=(с,

Где Сср - средняя концентрация, достигаемая

В аппарате при полном смешении; ЛСтах - максимальный перепад локальных концентраций в аппарате.

Определяемая таким образом степень однородности характеризует степень приближения предельных значений концентрации к среднему ее значению для аппарата. Аналогично можно ввести степень однородности поля температур. При абсолютной однородности АСтах =0; 1 = 1. Теоретически она достигается в аппарате периодического действия

|

Рис. 3.3.5. Схема аппарата с радиальными отражательными перегородками |

За время т = оо. Значение ЛСтах влияет на технико-экономические показатели аппарата. В большинстве случаев можно принять

АСшах ^0,05сср. Для расчета ЛСтах требуется математическая модель переноса массы при перемешивании, учитывающая как циркуляционный обмен, так и турбулентную диффузию вещества. Упрощенные модели перемешивания в аппарате периодического и непрерывного действия и соответствующие им формулы для расчета ЛСтах имеются в [12].

Время перемешивания (гомогенизации) определяется как промежуток времени между началом перемешивания и моментом, когда достигается определенная степень однородности в перемешиваемой среде в масштабе наблюдения. Зависимость от масштаба наблюдения означает, что время перемешивания - условная величина. Тем не менее результаты измерения времени перемешивания различными способами удовлетворительно согласуются между собой.

Для различных типов мешалок, работающих в гладкостенных и оребренных аппаратах, для расчета времени гомогенизации хт может быть использована зависимость, справедливая для турбулентного режима, [17]

™m{Dlduy2=K. (3.3.5)

Значения постоянной К, полученные экспериментально, приведены в табл. 3.3.4.

Время перемешивания и потребляемую мощность можно использовать для оценки эффективности перемешивания, под которой понимают технологический эффект перемешивания. Чем меньше затраты энергии при заданном тт, тем эффективнее работает аппарат с мешалкой. При приготовлении суспензий, эмульсий и растворов эффективность перемешивания можно оценить достигаемой степенью однородности получаемой смеси. Если перемешивание используют для интенсификации тепло - или массообмена, то мерой эффективности перемешивания может быть отношение коэффициентов тепло - или массоотдачи при перемешивании к этим коэффициентам без перемешивания [481.

При турбулентном режиме течения предлагается следующее уравнение подобия для определения коэффициента теплоотдачи ос в аппаратах с механическим перемешиванием [12]:

Nu = (aD)/X = 0,283К^25 Re°"75 Рг°'25х

X(D/dMf-2*^CTf4(D/Hf-25,

(3.3.6)

Где |іст, |і - коэффициенты динамической вязкости перемешиваемой среды при температуре соответственно стенки и средней в аппарате; ^ - коэффициент теплопроводности перемешиваемой среды при температуре в аппарате; Рг - критерий Прандтля; Nu - число Нуссельта; Н - высота слоя жидкости в аппарате.

|

3.3.4. Значения постоянной К в уравнении (3.3.5)

|

Это уравнение распространяется на случаи теплообмена в аппаратах с рубашками с мешалками различных типов при наличии и отсутствии отражательных перегородок. Оно применимо также при теплоотдаче к внутренним змеевикам в аппаратах без отражательных перегородок, если конструкция змеевика не препятствует обтеканию его трубок потоком.

Расчет коэффициента массоотдачи (3 (м/с) от взвешенных твердых частиц при турбулентном механическом перемешивании в аппаратах с отражательными перегородками возможен по уравнению [12]

P = 0,267(coV)1/4SCT3/4, (3.3.7)

Где v - кинематическая вязкость дисперсионной фазы; Sc - v/Dc - критерий Шмидта; Dc - коэффициент диффузии растворяющегося вещества частиц в дисперсионной фазе; є0 - среднеобъемное значение диссипации энергии в единице массы перемешиваемой среды (Вт/кг);

N - мощность, потребляемая при перемешивании; V - объем перемешиваемой среды; рср -

Среднеобъемная плотность суспензии.

При отсутствии отражательных перегородок в аппарате с вращающейся мешалкой под действием центробежной силы возникает радиальная сепарация взвешенных твердых частиц. Если их плотность превышает плотность жидкости, то основная масса частиц скапливается вблизи стенок аппарата, где локальная диссипация энергии значительно больше среднеобъемной. Вследствие этого для аппаратов без перегородок в уравнение (3.3.7) вводится поправочный множитель К^ > 1, значе

ния которого зависят от степени неравномерности радиального распределения твердых частиц в аппарате [12].

При перемешивании газожидкостных систем в барботажных аппаратах с быстроходными мешалками при наличии отражательных перегородок объемный коэффициент массоот- дачи р0б (с-1) рекомендуется рассчитывать по следующей эмпирической зависимости [12]:

Роб=0,72<44ф0'67, (3.3.9)

Где Ny - удельная мощность, кВт/м3; Ф - среднее газосодержание газожидкостной смеси в аппарате.

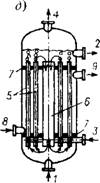

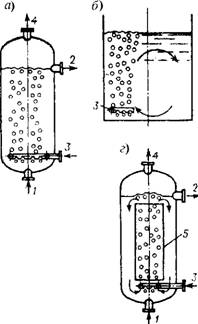

Оборудование для пневматического и пневмомеханического перемешивания. Пневматическое перемешивание - перемешивание, осуществляемое в аппаратах с барбо- тажными, газлифтными и механическими аэрирующими перемешивающими устройствами [48]. Оно осуществляется посредством сжатого газа, вводимого через специальные газораспределительные устройства, широко применяется в горной, пищевой, химической и других отраслях промышленности, в тех случаях, когда введение в аппарат большого количества газа является технологической необходимостью (в барботажной полимеризационной аппаратуре, аппаратах для очистки газов и биологической очистки сточных вод и т. д.). Существует несколько типовых технологических схем пневматического перемешивания (рис. 3.3.6).

|

Рис. 3.3.6. Схемы перемешивания с помощью сжатого газа в аппаратах: А - с центральным барботером; б - со смещенным барботером; в - с барботером малого погружения; г - с газлифтной трубой; д - в кожухотрубном аппарате с газлифтными трубами и циркуляционной трубой; 1,2 - соответственно вход и выход жидкости; 3, 4 - соответственно вход и выход газа; 5 - газлифтная (эрлифтная) труба; 6 - циркуляционная труба; 7 - трубная доска; 8,9- соответственно вход и выход теплоносителя |

|

О0о оо - °о о° о /т, OQ°Q |

-У |

|

|

В наиболее простой из них газ распределяется по всему сечению аппарата с помощью специального барботера (рис. 3.3.6, а). Приведенная скорость газа в таких аппаратах не превышает 0,1 м/с. При скоростях менее 0,02 м/с подъем газа происходит в основном в центральной части аппарата, что вызывает возникновение направленной меридиональной циркуляции жидкости, интенсифицирующей перемешивание. При более высоких скоростях газ распределяется по сечению более равномерно и перемешивание осуществляется в основном за счет турбулентной диффузии.

Для усиления циркуляции газораспределительное устройство устанавливают у стенки аппарата на разной высоте (рис. 3.3.6, б, в). Такие схемы применяют в аэротенках для биологической очистки сточных вод [36]. Скорость циркуляции в таких аппаратах составляет 0,25...0,4 м/с.

Более высокие скорости циркуляции (до 1 м/с) достигаются в газлифтных аппаратах (рис. 3.3.6, г, д). Конструкция кожухотрубного аппарата, показанного на рис. 3.3.6, д, позволяет обеспечить отвод (и подвод) теплоты от (к) перемешиваемой жидкости. Приведенная скорость газа в газлифтных аппаратах может достигать 2 м/с.

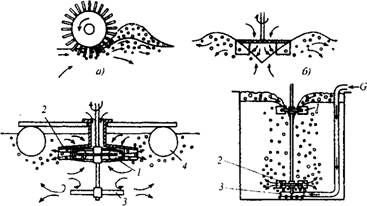

Механические аэраторы в зависимости от глубины погружения в жидкость могут быть поверхностными и глубинными. В поверхностных аэраторах развитая поверхность контакта фаз газ - жидкость обеспечивается в результате разбрызгивания воды лопастями ротора. Существуют поверхностные аэраторы с горизонтальной и вертикальной осью вращения. Аэраторы с горизонтальной осью вращения (щеточные аэраторы) применяют в сооружениях небольших масштабов (рис. 3.3.7, а). Их производительность по кислороду составляет 10... 12 кг/ч. На сооружениях средних и крупных масштабов используют аэраторы с вертикальной осью вращения (рис. 3.3.7, б). Их производительность по кислороду составляет 30...80 кг/ч.

Действие глубинных аэраторов основано на всасывании воздуха в жидкость через полый вал или воздушную трубу вращающейся мешалкой. Производительность этих аэраторов по кислороду составляет 4,5... 10 кг/ч. На крупных сооружениях (в аэрируемых прудах доотчистки) они устанавливаются на понтонах (рис. 3.3.7, в). Всасывание воздуха в воду и его диспергирование в этом случае осуществляется через статор 2 с воздушной трубой при вращении ротора (закрытой турбинной мешалки /). Глубина погружения турбины около 0,5 м. Для транспортирования растворенного кислорода из области всплывания пузырьков в окружающую жидкость, а также для предотвращения оседания активного ила на одном валу с турбиной имеется лопастная мешалка.

В биохимических реакторах и аэротенках для очистки сточных вод применяют пневмомеханические аэраторы (рис. 3.3.7, г). В них диспергирование воздуха осуществляется через барботер, над которым установлена турбинная мешалка 2 на вращающемся валу. Верхняя мешалка 1 служит для предотвращения ценообразования за счет всасывания пены в воронку. Она устанавливается на расстоянии (0,6.. .0,8) dM от поверхности жидкости.

|

В) г) Рис. 3.3.7. Схемы перемешивания с помощью аэраторов: А - поверхностного с горизонтальной осью вращения; б - поверхностного с вертикальной осью вращения; в - всасывающего; 1 - ротор; 2 - статор с воздушной трубой; 3 - лопастная мешалка; 4 - понтон; г - пневмомеханического; 1 - верхняя мешалка; 2 - нижняя мешалка; 3 - барботер; G - воздух |

Характеристики отечественных аэраторов приведены в табл. 3.3.5.

Аппараты со струйными и эжекцион - ными перемешивающими устройствами.

Эффективность работы любого массообменно - го аппарата можно повысить, наложив низкочастотные колебания на взаимодействующие фазы за счет создания их возвратно- поступательного движения. Аппараты этого типа получили название пульсационных. При пульсациях в потоке интенсифицируется процесс взаимодействия фаз (в первую очередь - дробление капель).

Основным элементом аппарата с пульса - ционным перемешивающим устройством является пневматический пульсатор с золотниково - распределительным механизмом, который попеременно создает перепад давлений через штуцер 6 в пульсационной камере 2, что приводит к опусканию и подъему уровня жидкости в ней (рис. 3.3.8). При повышении давления перемешиваемая жидкость через сопло 4 впрыскивается в объем аппарата в виде разнонаправленных струй (струйное перемешивание). При снижении давления жидкость возвращается обратно в камеру.

|

3.3.5. Характеристика отечественных серийных аэраторов

|

Пульсационные мешалки используют для гомогенизации двух жидкостей с целью полу -

|

Пульсационного перемешивающего устройства; 4 - сопло; 5 - распределительная полость; 6 - пульсационный штуцер |

Чения раствора данного состава, получения суспензий и эмульсий. Скорость жидкости в соплах достигает 2...4 м/с, частота пульсаций 0,5...2 с-1, удельные затраты мощности 0,05...0,5 кВт/м3.

Эжекционный эффект струи используют для перемешивания жидкости в трубопроводе. Эжектирующим устройством в этом случае является сопло на оси трубопровода, через которое в жидкость, движущуюся по трубопроводу, подается с большой скоростью второй компонент. Эффективность перемешивания можно повысить, установив в трубе винтовую насадку. В качестве эжектирующего устройства можно использовать трубу Вентури [86].

Аппараты с акустическими и электромагнитными устройствами. Аппараты для перемешивания с акустическими устройствами по способу подвода энергии в обрабатываемую среду и возбуждения колебательных течений или нестационарных потоков делят на аппараты с внешними возбуждениями обрабатываемой среды и с самовозбуждением [52]. В первом случае колебательные или нестационарные течения создаются активными стрикционными элементами (пьезоэлектрическими или магни - тострикционными преобразователями энергии). Во втором случае эти течения возникают в результате движения среды в каналах аппарата вследствие специфики его устройства, что характерно для роторных аппаратов с модуляцией потоков (типа РАМП) и различных пульсационных распылителей.

Высокочастотные акустические колебания, возникающие в таких аппаратах, способствуют хорошему диспергированию, вследствие чего их применяют для получения высокодисперсных сред в горнодобывающей, угольной, химико-фармацевтической и химической отраслях промышленности

Создание пульсаций давления и скорости, интенсифицирующих процесс перемешивания, возможно также с помощью электрических

Рис. 3.3.9. Схема электрозарядного эмульгатора:

/, 2-емкости исходных продуктов; 3-емкость готового продукта (смеси); 4 - рабочая мембрана; 5 - высоковольтный электрод; 6 - сферический отражатель; I- разрядная полость;

II- рабочая полость

Разрядов, вихревого магнитного поля, гидродинамических излучений и других способов.

В электроразрядном эмульгаторе смешиваемые жидкости из емкостей 7 и 2 поступают в рабочую полость II эмульгатора, отделенную от разрядной полости I мембраной 4 (рис. 3.3.9) [28]. При подаче на электрод 5 внешнего переменного напряжения в разрядной полости, заполненной жидкостью, происходит электрический разряд. Он возбуждает гидроакустические колебания, передаваемые мембраной смешиваемым продуктам.

Ферромагнитные частицы, помещенные в аппарат с вихревым магнитным полем, вызывают интенсивное перемешивание с одновременным воздействием на среду электромагнитного поля, локальных высоких давлений, акустических колебаний. Такие аппараты используют для обработки жидких сред с температурой не выше 100 °С, давлением не более 0,25 МПа и динамической вязкостью до 100 Пас.