ВОЛОКНИСТЫЕ ФИЛЬТРЫ

В основе работы волокнистых фильтров лежит процесс прохождения газового потока через фильтровальную перегородку, в ходе которой взвешенные частицы задерживаются в ней, а газы полностью проходят через нее.

Волокнистые фильтры представляют собой слои различной толщины, в которых более или менее однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя.

Волокнистые фильтры используют при концентрации дисперсной твердой фазы 0,5...5 мг/м"\ и только некоторые виды регенерируемых грубоволокнистых фильтров экономически целесообразно применять при концентрации 5...50 mt/mj и более.

В качестве фильтрующих перегородок применяются естественные или специально получаемые волокна толщиной 0,01... 100 мкм, а также их смеси. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до 2 м (многослойные глубокие насадоч - ные фильтры долговременного использования). Процесс фильтрации состоит из двух стадий. На первой начальной стадии (стационарная фильтрация) уловленные частицы практически не изменяют структуру фильтра во времени. На второй стадии процесса (нестационарная фильтрация) в фильтре происходят непрерывные структурные изменения вследствие накопления уловленных частиц в значительных количествах. В соответствии с этим все время изменяются эффективность очистки и сопротивление, что осложняет течение процесса фильтрации и связанные с этим расчеты.

Основной механизм улавливания частиц в волокнистых фильтрах в значительной мере определяют размеры частиц. Для частиц размером менее 0,3 мкм преобладает диффузионное осаждение, для более крупных - эффекты касания и инерции.

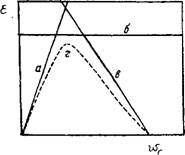

Скорость фильтрации оказывает противоположное влияние на диффузионное и инерционное осаждение частиц (рис. 3.2.43). Как показывает кривая суммарной эффективности, существует критическая скорость, при которой наблюдается максимальный проскок.

Толщина волокон также оказывает определяющее влияние на процесс осаждения частиц по всем рассмотренным механизмам. Например, проскок частиц диаметром 0,65 мкм через фильтр с волокнами dE - 1 мкм в

|

Рис. 3.2.43. Влияние различных механизмов осаждения частиц на кривую зависимости коэффициента проскока 8 = 1 - Г| от скорости потока и>г : А - диффузия; б - касание, в - инерция; г - суммарная |

2000 раз меньше, чем через фильтр из волокон с dB = 50 мкм при одинаковых условиях.

С увеличением плотности упаковки волокон в фильтре эффективность улавливания частиц за счет инерции и касания существенно возрастает, однако диффузионное осаждение при этом изменяется незначительно.

Классификация волокнистых фильтров. Волокнистые фильтры, применяемые для улавливания твердых или жидких частиц из газов и воздуха во время проведения технологических процессов или выбрасываемых в атмосферу, называют промышленными, в отличие от воздушных, предназначенных для очистки атмосферного воздуха от пыли в системах приточной вентиляции.

К промышленным волокнистым фильтрам относятся:

Сухие - тонковолокнистые, глубокие, фильтры предварительной очистки (пред - фильтры);

Мокрые - сеточные, самоочищающиеся, с периодическим или непрерывным орошением.

В связи с многообразием требований, предъявляемых к фильтрам, разработано много конструкций воздушных фильтров и фильтрующих элементов (табл. 3.2.10).

Воздушные фильтры класса ///, составляющие большинство, почти полностью работают на эффекте осаждения. В фильтрующих материалах предусматриваются большие промежутки между улавливающими элементами для максимального снижения сопротивления потоку при высокой скорости фильтрации (1,5...3 м/с).

Чтобы сухие частицы не отскакивали от волокон при такой скорости потока и не выносились после осаждения из фильтра, его слои промасливаются. Одновременно масло защищает металлические сетки от коррозии.

Для обеспечения непрерывного действия воздушных фильтров и упрощения их обслуживания, особенно при больших расходах воздуха с концентрацией пыли до 10 мг/м\ разработаны установки с автоматической регенерацией или заменой фильтрующей поверхности [45, 47].

|

3.2.10. Классификация воздушных фильтров

|

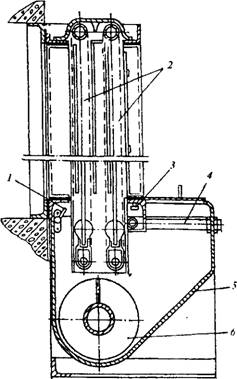

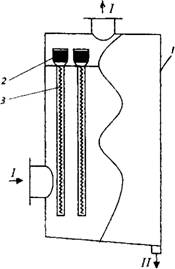

Самоочищающиеся масляные фильтры типа КДМ являются секциями кондиционеров (рис. 3.2.44); они состоят из непрерывно движущейся в вертикальной плоскости фильтрующей бесконечной панели сеток и масляной ванны. Скорость потока воздуха в таких фильтрах обычно составляет 2,5...2,6 м/с.

Самоочищающиеся масляные фильтры применяют для очистки воздуха, подаваемого в залы с электрическими машинами; используют для защиты мощных стационарных дизелей и воздушных компрессоров, а также в большинстве вентиляционных систем различных производств.

Воздушные фильтры класса II, предназначенные для более высокой по сравнению с фильтрами класса III степени улавливания атмосферной пыли, применяют волокнистые предфильтры, в которых используются фильтрующие материалы из тонких синтетических или стеклянных волокон диаметром 2... 15 мкм. Такие материалы позволяют увеличить улавливание мелких частиц за счет преобладающего действия эффектов касания и диффузии. Скорость фильтрации обычно принимают 0.05...0,25 м/с, поэтому для сохранения высокой производительности установки должны иметь весьма развернутую поверхность.

Воздушные фильтры класс I располагают в рабочих помещениях, в которых требуется поддерживать стерильные условия или особенно высокую чистоту воздуха. Это фильтры тонкой очистки с коэффициентом проскока не более 0,03 %. При этом случае концентрация частиц пыли или микроорганизмов в выходящем из фильтров воздухе приближается к нулю.

Фильтры класса I следует располагать на нагнетательной стороне вентилятора и по возможности непосредственно перед вводом очищенного воздуха в помещение для того, чтобы предупредить загрязнение очищенного воздуха в каналах.

Промышленные волокнистые сухие фильтры. Тонковолокнистые фильтры предназначены для улавливания высокодисперсных аэрозолей с эффективностью не менее 99 % по наиболее проникающим частицам (размером 0,05...0,5 мкм). Фильтрующие материалы применяют в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметром менее 2 мкм). Скорость фильтрации в них составляет 0,01...0,15 м/с, сопротивление чистых фильтров обычно не превышает 200...300 Па, а забитых пылью фильтров

|

Рис. 3.2.44. Масляный самоочищающийся фильтр типа КДМ: /-механизм промывки газов; 2-сетки; 3 - маслосъемник; 4 - система подогрева масла, 5 - масляная ванна, 6 - шнек |

700... 1500 Па. Улавливание частиц в фильтрах тонкой очистки происходит в основном за счет броуновской диффузии и эффекта касания, поэтому очень важно для изготовления их использовать волокна диаметром 0,1... 1 мкм.

Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна. После длительной работы (в течение 0,5 - 3 лет) его заменяют на новый. Концентрация сухой пыли на входе в такой фильтр не должна превышать 0,5 мг/м3, иначе его придется слишком часто менять. Так, при увеличении концентрации от 0,5 до 1 mt/mj срок службы фильтра сокращается до 3 - 6 месяцев. Часто перед фильтрами тонкой очистки следует устанавливать более простые по конструкции и дешевые пылеулавливающие аппараты для снижения концентрации пыли до 0,5 мг/м3 и ниже.

Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим ос

новным требованиям: наибольшей поверхности фильтрации при наименьших габаритных размерах; минимальному сопротивлению; возможности более удобной и быстрой установки; надежной герметичности групповой сборки отдельных фильтров.

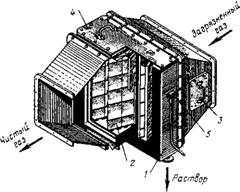

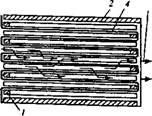

Этим требованиям в наибольшей степени соответствуют распространенные в настоящее время фильтры рамочной конструкции (рис. 3.2.45). Фильтрующий материал 4 в виде ленты укладывается между П-образными рамками. чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях.

Глубокие фильтры используют при сравнительно коротком сроке непрерывной работы. Это многослойные глубокие фильтры, называемые иногда фильтрами долговременного использования. Такие фильтры состоят из глубокого лобового слоя грубых волокон и более тонкого замыкающего слоя тонких волокон, причем плотность упаковки волокон изменяется по глубине. Многослойные фильтры рассчитаны на непрерывную работу в течение 10-20 лет.

Фильтры грубой или предварительной очистки (грубоволокнистые) снижают начальную концентрацию аэрозоля при высокоэффективной очистке газов, низком начальном аэродинамическом сопротивлении (100... 200 Па) и высокой пылеемкости. Такие фильтры значительно дешевле (иногда в 10 раз), чем фильтры тонкой очистки, и их можно легко заменять или регенерировать.

|

Газы |

|

Газы |

|

Рис. 3.2.45. Рамный фильтр тонкой очистки: 1 - П-образная планка; 2 - боковая стенка; 3 - разделители; 4 - фильтрующий материал |

На работе фильтров особенно неблагоприятно отражается содержание в газе частиц гигроскопичных солей, а также конденсация паров воды в фильтрующем слое, так как при этом образуются отложения в виде непроницаемой корки, что приводит к выводу фильтра из строя.

Промышленные волокнистые мокрые фильтры (волокнистые туманоуловители).

Среди промышленных и аспирационных выбросов заметное место принадлежит туманам - аэрозольным системам, дисперсную фазу в которых составляют взвешенные в газовом потоке капли жидкости.

Волокнистые (сеточные) фильтры - туманоуловители, принцип действия которых основан на захвате жидких частиц волокнами при пропускании туманов через волокнистый слой с непрерывным выводом из него уловленной жидкости, широко применяются в промышленности.

Отличительной особенностью волокнистых фильтров-туманоуловителей является коалесценция уловленных жидких частиц при контакте с поверхностью волокон и образование на них пленки жидкости, удаляющейся по мере накопления из слоя в виде струек или крупных капель, перемещающихся внутри слоя и с тыльной стороны под действием силы тяжести, увлечения газовым потоком или капиллярных сил.

Выгодно отличаясь по многим параметрам от электрофильтров и срубберов Вентури, волокнистые фильтры обладают существенным недостатком - возможностью зарастания при наличии в тумане значительного количества нерастворимых твердых частиц и при образовании в слое нерастворимых солевых отложений (CaS04. CaC03. CaF2. CaS03) за счет взаимодействия солей жесткости воды с газами С02, S02. HF и др.

В соответствии с основным механизмом осаждения взвешенных частиц в волокнистом фильтре туманоуловители разделяют на низкоскоростные (скорость фильтрации не превышает 0,2 м/с), работающие в режиме осаждения частиц за счет диффузии и касания и использующие гонкие волокна, и высокоскоростные инерционные фильтры, как правило, на основе грубых волокон и объемных сеток. Скорость газов в высокоскоростных туманоуловителях составляет 1... 10 м/с.

Эффективность улавливания частиц в низкоскоростных фильтрах может быть оценена по формуле [37]

2/Зє2/3

X] = 0,284 ехр

W,

Где Н - толщина фильтровального слоя, см; D - коэффициент диффузии частиц (капель), см2/с;

8 - пористость; wr - скорость газового потока,

См/с; dB - диаметр волокон, см.

Доминирующая роль инерционного механизма осаждения в высокоскоростных волокнистых туманоуловителях позволила применить для расчета их эффективности вероятностный метод, широко используемый для определения эффективности центробежных пылеуловителей и скрубберов [16, 70].

Значение (мкм) рассчитывается по формуле:

D50 = 1,044ехр^-4,28• 10 4 Д/?ф j, (3.2.34)

Где Д/?ф - гидравлическое сопротивление волокнистого фильтра. Па.

Формула (3.2.34) действительна при скорости фильтрации > 2 м/с в интервале 0,2 10J < < Ap^ < 4-103 Па.

Выражение (3.2.34) описывает зависимость d$Q от Д/?ф при плотности капель

Рк=1000 кг/м\ поэтому при осаждении в аппарате капель другой плотности необходим пересчет полученного значения d$Q по формуле

, /1 ООО „ „

D50=d50 J--------------------------- , (3-2.3:»

V Рк

T

Где - диаметр капель плотностью рк,

Улавливаемых с эффективностью, равной 0,5.

Волокнистые фильтры с периодической или непрерывной промывкой широко применяются для улавливания капель ту мана растворов кислот, солей и щелочей при проведении операций травления металлических изделий и гальванопокрытий. На рис. 3.2.46 показан фильтр ФВГ-Т [29, 45], предназначенный для очистки аспирационного воздуха от частиц хромовой и серной кислоты на ваннах электрохимического хромирования. Выпускаются пять типоразмеров подобных фильтров производительностью 5000...80000 м3/ч.

Эффективность очистки в аппарате не превышает 96 % при сопротивлении до 700 Па. При достижении гидравлического сопротивления 700 Па фильтрующая перегородка промывается водой из форсунки.

|

Рис. 3.2.46. Волокнистый фильтр ФВГ-Т: 1 - корпус; 2 - кассета с фильтрующим материалом; 3 - люк для промывки; 4 - люк для смены кассеты; 5 - форсунка для промывки шлангом |

Кассеты с таким же фильтрующим материалом могут располагаться непосредственно в бортовых отсосах ванн [15, 29].

Волокнистые туманоуловители типа ФВМ используются на металлообрабатывающих заводах [15] для улавливания капель масла, образующихся при металлообработке на станках. использующих смазочно-охлаждающие технологические средства (СОТС).

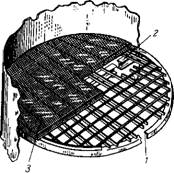

Сеточные брызгоуловители широко применяются для очистки грубодисперсных туманов и брызг. Каплеуловители состоят из пакетов вязаных металлических сеток, которые при высокой нагрузке по улавливаемой жидкости и большой скорости потока устойчиво сохраняют форму и размеры ячеек. Сетки трикотажного плетения изготовляются из проволок диаметром 0,2...0,3 мм, материалом для них служат легированные стали (мягкие сорта), монель - металл, сплавы на основе титана или других коррозионно-стойких металлов, а также фторопластовое и пропиленовое моноволокно (леска); размеры ячеек составляют 2... 10 мм.

Сетки гофрируют (высота гофр 3... 10 мм) и с целью получения максимальной пористости слоя укладывают в пакеты так, чтобы складки соседних сеток не совпадали, толщиной 50...300 мм. Для аппаратов диаметром менее

2 м сетки свертывают в цилиндрические сплошные элементы. Для установки внутри выпарных аппаратов и скрубберов большого диаметра пакеты изготовляют стандартных размеров и формы, что позволяет вести их монтаж через люки (рис. 3.2.47). Допустимая скорость газов (пара) составляет 1... 6 м/с.

|

Рис. 3.2.47. Сеточный сепаратор для колонных аппаратов: 1 - опорное кольцо; 2 - дополнительная опора; 3 - фильтрующий материал |

В производстве серной кислоты используются брызгоуловители, разработанные фирмой Haldor Topsqe (Дания), представляющие стеклянные трубки, заполненные полипропиленовой сеткой. Элементы диаметром 46 мм и высотой 180 мм встраиваются в верхнюю часть корпуса аппарата (рис. 3.2.48). Производительность каждого элемента по очищаемому газу около 3 м3/ч.

Аналогичные элементы НИИОГАЗа с использованием в качестве наполнителя отечественной полипропиленовой сетки устанавливаются в абсорберах нефтеперерабатывающих заводов.

Методы расчета основных технологических характеристик, конструктивных размеров и энергетических затрат при выборе волокнистых фильтров. В качестве примера рассмотрим метод расчета широко применяемого на практике высокоскоростного волокнистого туманоуловителя.

Для расчета аппарата необходимы следующие данные:

Объемный расход очищаемых газов при рабочих условиях Vr, м3/с;

Плотность газов при рабочих условиях рг,

Кг/м3;

Дисперсный состав капель тумана, задаваемый параметрами dm и lg стк;

Плотность капель тумана рк, кг/м3;

Концентрация капель тумана на входе в аппарат Z, кг/м3;

Требуемая эффективность очистки Г|.

Расчет высокоскоростного туманоуловителя осуществляется в такой последовательности.

|

Рис. 3.2.48. Схема брызгоуловителей, размещенных в абсорбционной колонне: 1 - корпус; 2- фильтровальный элемент; 3 - спираль для отвода жидкости; / - газ, II - жидкость |

По эффективности, которую должен обеспечить туманоуловитель, и параметрам капель тумана

По формуле (3 2 34) определяется величина d50.

Поскольку полученное значение d50 соответствует плотности капель рк, те величине d50. из

Соотношения (3.2.35) находится величина d50, соответствующая плотности, равной 1000 кг/м3.

|

W2 Н 8 2dt |

|

АРф |

Гидравлическое сопротивление туманоуловителя

Wr ргНа

-Z, (3.2.35)

8 2ndB

Где ^ - коэффициент гидравлического сопротивления сухой фильтровальной перегородки; wr - скорость газового потока в свободном сечении туманоуловителя, м/с; И - толщина фильтровального слоя, м; 8 - пористость фильтровального материала, м3/м3; а - плотность упаковки фильтровального материала

(а = 1 - є), м Vm3; dE - диаметр волокна в фильтровальном материале, м; - коэффициент гидравлического сопротивления фильтровальной перегородки, учитывающий наличие капель тумана.

Выберем в качестве материала фильтровальной перегородки иглопробивной полипропиленовый войлок со следующими параметрами: Н = 8 мм, dB = 50 мкм, в = 0,95. При скорости газов больше 2 м/с коэффициент С, = 3...6, а для иглопробивного войлока коэффициент « 826 [37].

На основании принятых значений параметров фильтровального материала и рассчитанной величины Ap^ из формулы (3.2.35) находится скорость

Газового потока и>г.

Площадь фильтровальной поверхности, м2,

F = Кг Дзб00и>г ).

Заданное значение Уг и рассчитанная

Величина F позволяют по каталогу [29] или данным, приведенным в [37, 45, 47, 70], выбрать тип и конструктивные параметры высокоскоростного туманоуловителя, обеспечивающего требуемую эффективность каплеуловителя Г|.