ФИЛЬТРЫ С ЗЕРНИСТЫМИ, ЖЕСТКИМИ И ПОЛУЖЕСТКИМИ ПЕРЕГОРОДКАМИ

Зернистые фильтровальные перегородки (слои гранулированных или дробленых материалов), жесткие перегородки (керамика, порошковые материалы, пластмасса), полужесткие перегородки (пакеты металлических сеток, термостойких волокон или стружки) обладают едиными гидродинамическими и кинетическими закономерностями процесса разделения пылегазовых систем.

|

0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 119,5 155 182,5 207 228 247 263,5 278,5 |

Внутренняя структура таких фильтровальных перегородок отличается искривленными продольными и поперечными каналами с переменной и нерегулярной площадью и формой поперечного сечения, изменением размеров пор в широком диапазоне, одновременным существованием различных режимов течения и механизмов осаждения в соседних каналах, высокой относительной шероховатостью поверхности зерен, облитерацией, термо - и электрофорезом, адгезией и когезией при течении реальных гетерогенных сред. Эти особенности не позволяют использовать при расчете дифференциальные уравнения. Поэтому в исследованиях обычно используют гипотетические структуры (модели Гагена - Пуазейля, Козе - ни - Кармана, Дюллиена, Вилли - Спанглера, Карнелла - Катца, Венкатесана, Хванга и др.), позволяющие создать адекватные математические модели процесса [39].

Теоретические и экспериментальные исследования [41, 78] показали, что эффективность обеспыливания газов зернистыми слоями определяется одновременным и совместным действием различных механизмов улавливания частиц - инерционным осаждением, зацеплением, седиментацией, диффузией, кинематической коагуляцией, турбулентной миграцией, термо - и электрофорезом и негидродинамическими факторами (магнитными, электростатическими и акустическими полями).

Инерционное осаждение происходит, когда масса или скорость движения частицы настолько значительна, что она отклоняется от криволинейной линии тока газа, стремясь по инерции продолжить свое движение в прежнем направлении. Зацепление возникает, если частица, двигаясь по линии тока газа, касается поверхности зерна слоя. Седиментация происходит под действием силы тяжести. Диффузия определяется броуновским движением высокодисперсных пылевых частиц, в процессе которого возрастает вероятность их осаждения на поверхности зерен слоя. Кинематическая коагуляция выражается в захвате более мелких частиц более крупными, движущимися с большей скоростью, и образовании конгломератов, что резко повышает эффективность улавливания в результате инерции, зацепления и седиментации.

Турбулентная миграция представляет собой форму поперечного движения частиц в сдвиговом турбулентном потоке. Эта форма, открытая Фортье, Флетчером и независимо от них Е. П. Медниковым [78], имеет в механике аэрозолей фундаментальное значение. Термо - форез обусловлен радиометрическими силами, действующими со стороны газообразной среды на находящиеся в ней частицы пыли в направлении более холодной части потока (в сторону поверхности зерна слоя). Электрофоретиче - ское осаждение связано с наличием у частиц промышленных пылей собственного электростатического заряда, полученного ими в процессе образования аэрозоля при диспергировании или конденсации исходного вещества.

Зернистые слои, жесткие и полужесткие фильтровальные перегородки отличаются относительно невысокой стоимостью и доступностью материала, высокой степенью очистки, прочностью и термостойкостью в сочетании с хорошей проницаемостью, способностью противостоять резким изменениям давления, кор - розионно - и окалиностойкостью, отсутствием электрокапиллярных явлений, возможностью регенерации различными способами, легкостью и разнообразием форм соединения отдельных фильтровальных элементов.

Применение таких структур целесообразно для очистки газов при температурах, чрезмерно высоких для тканевых фильтров. Кроме того, жономически выгодной является сухая комплексная очистка газов от пыли и газообразных вредных веществ, особенно при условии применения шихтовых материалов в качестве сорбента или катализатора. В ряде случаев зернистые фильтры могут быть применены для улавливания слипающихся, высокоомных абразивных пылей или для очистки влажных газов, т. е. в тех случаях, когда применение других способов нецелесообразно.

Аппараты с зернистыми, жесткими и полужесткими фильтровальными перегородками нашли применение при сушке гранулированных материалов, при высокотемпературном обеспыливании в процессе термоокислительного пиролиза метана, для очистки природного газа, в черной и цветной металлургии и в теплоэнергетике для обеспыливания отходящих дымовых газов, в системах пневмотранспорта сыпучих материалов, в которых в качестве фильтровальной перегородки используется гранулированное сырье, возвращаемое вместе с уловленной пылью в технологический процесс. Жесткие фильтровальные структуры хорошо зарекомендовали себя в электронной промышленности, где функционирование изделий может быть нарушено при попадании на них инородных частиц.

Особый интерес представляет внедрение различных модификаций комбинированных фильтров, сочетающих достоинства зернистых слоев со связанной структурой и волокнистых фильтровальных материалов ФПП или полимерных мембран. Комбинированные фильтры перспективны для использования на технологических коммуникациях газообразного водорода, кислорода, осушенного воздуха при локальной очистке газовых технологических сред.

Длительная проверка показала, что комбинированные фильтры обеспечивают содержание частиц размером 0,5 мкм на выходе из фильтра от одной до трех в 1 л газа, и отсутствие частиц размером 0,7, что соответствует первому классу по содержанию примесей [39].

Двухслойная структура фильтровальных элементов, совмещающая грубо - и тонкодис

персные слои металлического порошка, облегчает условия регенерации, препятствует глубинному проникновению взвешенных в пыле - газовом потоке частиц, существенно снижает общее гидравлическое сопротивление фильтровального элемента.

Классификация аппаратов с зернистыми, жесткими и полужесткими фильтровальными перегородками. Существующая классификация [70] относит аппараты с жесткими перегородками к следующим зернистым фильтрам:

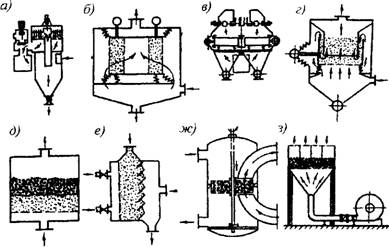

С насыпными зернистыми слоями, в которых фильтровальные элементы не связаны жестко между собой, - с неподвижным зернистым слоем (рис. 3.2.12), динамические фильтры с гравитационным перемещением зернистого слоя (рис. 3.2.13), с псевдоожиженным зернистым слоем. Предпочтительной областью применения псевдоожиженных зернистых слоев являются хемосорбционные процессы. Поэтому для разделения пылегазовых систем такие слои применяются достаточно редко:

С жесткой структурой зернистого слоя, в которых зерна прочно связаны в результате спекания, прессования или склеивания - пористые керамика, стекло, графит, металлы и их карбиды, пористые пластмассы;

С полужесткими и комбинированными фильтровальными структурами, предназначенными для решения специальных технологических задач.

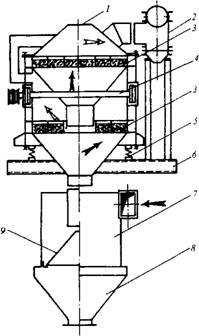

В слоевом зернистом фильтре-циклоне фирмы Лурги (Германия) после отделения грубых фракций пыли в нижней циклонной части аппарата тонкие фракции по центральной выхлопной трубе поступают на горизонтально расположенный зернистый слой и затем в камеру чистого газа (рис 3.2.12, а). Слой регенерируют обратной прод\вкой очищенного газа (или чистого воздуха) с одновременным разрушением лобовой части запыленного слоя граблеобразным ворошителем.

Особую группу представляют аппараты с виброрегенерацией зернистого слоя (рис. 3.2.12, б, в). К ним относятся, например, зернистые фильтры фирмы Лурги, одна из модификаций которого представлена на рис. 3.2.12, б.

Представляет интерес аппарат, в котором представленные кассеты с зернистым слоем закреплены с помощью системы пружин и силь - фонов, а регенерация осуществляется при работе специального вибрагора (рис. 3.2.12, г).

|

Рис. 3.2.12. Схемы фильтров с неподвижным зернистым слоем: а - горизонтальный с периодическим ворошителем; 6-е цилиндрическим расположением слоя и виброрегенерацией; в - горизонтальный с вибровстряхиванием; г - двухходовой на пружинах, д - плоский двухслойный; е - вертикальный шахтного типа; ж - с вращением кассеты; з - с секционированным слоем и регенерацией псевдоожижением |

Плоский двухслойный зернистый фильтр позволяет обеспечить высокое значение удельной газовой нагрузки (рис. 3.2.12, д). Очевидные его преимущества связаны с подачей пы - легазового потока снизу. Опасность псевдоожижения зернистого материала компенсируется наличием специального ограничительного слоя из крупных гранул, расположенного на основном фильтрующем материале.

Удобен для компоновки в параллельно действующие секции вертикальный насыпной фильтр с периодической продувкой (рис. 3.2.12, е). Жалюзийные решетки, расположенные со стороны очищаемого газа в сочетании с отдувкой автофильтра, образующегося между жалюзи, позволяют не создавать сложные регенерирующие устройства.

Аппарат с горизонтальным расположением фильтрующего материала представлен на рис. 3.2.12, ж. Конструкция предусматривает непрерывное или периодическое вращение горизонтально расположенного фильтрующего слоя с последовательной продувкой отдельных секторов.

Известный интерес представляет псевдоожижение зернистого слоя. Вертикальное расположение секций аппарата (рис. 3.2.12, з) способствует равномерному обеспыливанию по всему сечению. Однако возможна переброска части зерен фильтрующего материала из одной секции в другую.

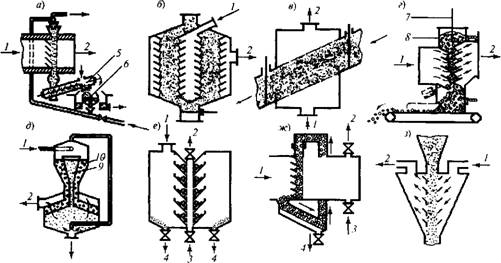

К наиболее перспективным схемам динамических фильтров относятся модификации, представленные на рис. 3.2.13, а, г, д, з.

Аппарат со шнековым промывателем 5 и центрифугой 6 (рис. 3.2.13, а) обеспечивает достаточно высокую эффективность улавливания в сочетании со стабильным аэродинамическим режимом работы в результате непрерывного (или периодического) удаления шлюзовым затвором части отработанного фильтрующего материала на регенерацию. Со стороны чистого газа слой ограничивается щелевидной решеткой. В промышленных условиях фильтр можно выполнить в виде ряда параллельно работающих секций, что позволяет осуществить компактную установку на большую производительность. Интересные модификации такого фильтра представлены на рис. 3.2.13, г, з.

|

Рис. 3.2.13. Схемы динамических фильтров с гравитационным перемещением зернистого слоя: А - со шнековым промывателем и центрифугой; б - с аксиальным расположением слоя; в - с наклонным расположением слоя; г - с жалюзи, вибратором и промывкой; д - с циклоном и фильтрацией через пылевой слой; е - с цилиндрическим расположением и периферийным вводом газа; ж - с вертикальным расположением слоя; з-с устройством для предотвращения выноса гранул; 1 - вход грязного газа, 2 - выход очищенного газа; 3,4 - вход и выход продувочного агента; 5 - шнек; 6 - центрифуга, 7 - вода для промывки, 8 - загрузочный бункер, 9, 10- приемные конусы |

В аппарате с циклоном (рис. 3.2.13, д) фильтрующий слой образуется в результате инерционного отделения грубых и средних фракций пыли. Этот слой перемещается сверху вниз под действием силы тяжести и задерживает тонкую фракцию пылегазового потока, подаваемую снизу. Вертикальный цилиндрический насыпной фильтр (рис. 3.2.13, б) отличается компактностью. Аппарат с наклонным расположением фильтрующего слоя (рис. 3.2.13, в) удобно применять для разделения аэрозолей с высоким значением массовой концентрации дисперсной фазы.

Наиболее перспективные модификации зернистых фильтров приведены в [6, 40, 71].

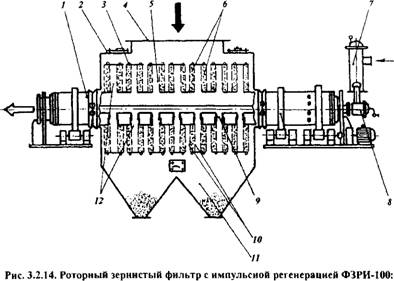

Особый интерес представляют оригинальные конструкции роторных зернистых фильтров ФЗРИ-100, ФЗРИ-50, фильтра с вертикальным радиальным расположением секций ФЭВИ-30-1-300, зернистых фильтров-циклонов типа ФЦЗ, зернистых кассетных фильтров типа ЗФ, цепных фильтров типа ФЦГМ [6].

В роторном зернистом фильтре с импульсной регенерацией ФЗРИ-100 верхняя часть корпуса 2 снабжена входным патрубком 4 и люками для обслуживания ротора и загрузки наполнителя в кассеты (рис. 3.2.14). Фильтр-элемент (ротор) 3 состоит из коллектора чистого газа и 42 фильтрующих кассет, смонтированных в семь блоков, и оснащен импульсной системой регенерации.

Аппарат ФЗРИ-50 отличается от ФЗРИ-100 наличием пылеконцентраторов, предназначенных для сепарации крупных пылевых частиц и работающих по принципу жа - люзийных пылеуловителей.

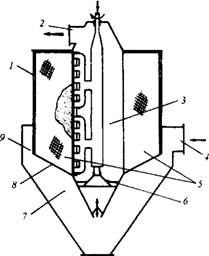

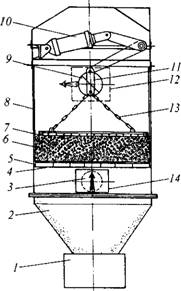

В фильтре ФЗВИ-30-1-300 (рис. 3.2.15) запыленный газ поступает в корпус 1 через патрубок 4, расположенный тангенциально к цилиндрической части бункера 7. В кольцевом канале 9 газовый поток приобретает вращательное движение, направленное вниз, и под действием центробежной силы из него выделяются наиболее крупные пылевые частицы, падающие в бункер. Частично очищенный газовый поток, повернув в нижней части бункера на 180°, поднимается вверх и попадает в камеру 5, распределяясь по всем секциям, кроме одной, находящейся на регенерации. Проходя через зернистый материал, газ очищается от пыли, попадает во внутреннюю полость, затем в камеру очищенного газа и через коллектор 2 удаляется в атмосферч Регенерация фильтрующего материала осуществляется импульсной системой и только в одной из П-образных кассет.

Для сухой очистки аспирационного воздуха от неслипающейся и слабослипающейся пыли (гранитной от конусных дробилок, из - вестково-песчаной, мергелевой и клинкерной), а также для очистки от пыли парогазовых смесей весьма эффективны зернистые фильтры - циклоны типа ФЗЦ (рис. 3.2.16). Принцип работы этих аппаратов основан на отделении крупных частиц пыли в циклонном элементе 7 с последующим осаждением пыли в зернистом слое при движении через него запыленного потока.

Пыль, уловленная в циклоне, удаляется из аппарата через бункер 5, а предварительно очищенный пылегазовый поток поступает в зернистый фильтр с двумя параллельно действующими (ФЦЗ-6, ФЦЗ-З) или одной (ФЦЗ-1,5) фильтрующей кассетой 3. В качестве фильтрующего материала используются стеклянные шарики диаметром 2,7...3,2 мм.

|

1 - коллектор чистого газа; 2 - корпус; 3 - фильтр-элемент (ротор); 4 - входной патрубок; 5 - полость чистого газа; 6 - кассеты; 7 - реверсивы; 8 - пульсаторы; 9 - сопла; 10 - сетка; 11- бункер; 12 - окна |

Фильтр установлен на опорной раме 6 и связан с ней пружинами 5, позволяющими использовать для регенерации слоя виброустройство (вал с дебалансами и шкивом для ФЦЗ-6 и ФЦЗ-З или вибратор для ФЦЗ-1,5). По мере накопления пыли в фильтрующих слоях и увеличения перепада давлений на слое автоматически переключается клапанное устройство 2 и включается виброустройство 4 при одновременной обратной продувке слоя чистым воздухом. По окончании регенерации фильтр автоматически переводится в рабочий режим.

Широко известны зернистые фильтры типа ЗФ с площадью фильтрующей поверхности одной секции 1,0...5,4 м2 [30]. Пропускная способность таких аппаратов достигает 42 м3/с. В каждой секции фильтра ЗФ имеются три слоя насыпного материала высотой по 100 мм. Размер зерен по ходу газа составляет в первом слое 5... 10, во втором 3...5 и в третьем 2,5...3 мм. Для удаления уловленной пыли секцию вибратором приводят в колебательное движение.

Для предварительной очистки газов с высокой массовой концентрацией пыли целесообразно использовать цепные фильтры типа ФЦГМ [30]. По конструктивному решению и принципу действия эти фильтры не имеют альтернативы для очистки сильнослипаюшихся пылей. Принцип их действия основан на осаждении частиц пыли в фильтрующем элементе 6, выполненном из цепей, при прохождении через него запыленного воздуха (рис. 3.2.17). Во время фильтрации верхняя рама 7 с цепями 13 опущена на нижнюю. Цепи находятся в сложенном состоянии и образуют фильтрующий слой. Регенерация фильтрующего слоя производится автоматически путем поднятия и опускания верхней рамы 7 с цепями.

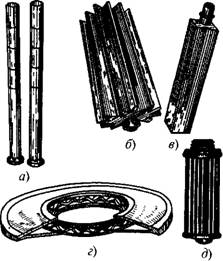

На рис. 3.2.18 представлены весьма распространенные жесткие фильтровальные элементы из пористых металлов. Исходным материалом для их изготовления служат металлические порошки со сферической или несферической формой частиц. Обычно используют порошки из углеродистой и коррозионно - стойкой стали (12X13, 12Х18Н9Т, 08Х18Н12Б, 12Х18Н12М2Т), никеля, монель-металла, титана, бронзы, меди и карбидов тяжелых металлов.

|

Рис. 3.2.15. Зернистый фильтр ФЗВИ-30-1-300: 1 - корпус; 2 - коллектор очищенного газа; 3 - перегородка; 4 - коллектор запыленного газа; 5 - камера запыленного газа; 6 - внутренняя полость, 7- бункер; 8 - стенка; 9 - кольцевой канал |

|

Рис. 3.2.16. Зернистый фильтр-циклон ФЗЦ-З: 1 - зернистый фильтр; 2 - клапанное устройство; 3 - фильтрующая кассета; 4 - виброустройство; 5 - пружина; 6 - рама; 7 - циклонный элемент; 8 - бункер; 9 - обратный конус |

Комбинированные фильтровальные элементы сочетают достоинства зернистых слоев (прочность, термостойкость, нечувствительность к резким колебаниям давления) и волок

нистых фильтровальных материалов или полимерных мембран (высокую задерживающую способность, хорошо регулируемые в широком диапазоне фильтрующие свойства, возможность наведения стойкого электростатического заряда, равномерность структуры, исключающую локальные проскоки)

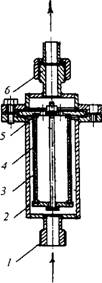

В комбинированном фильтре (рис. 3.2.19) пылегазовый поток поступает в корпус 2 и проходит через фильтровальный элемент, состоящий из расположенных последовательно по ходу газа двух слоев электростатически заряженного перхлорвинилового фильтрующего материала 3 ФПП-15-1,5 и пористой втулки 4 из порошкового материала из коррозионно - стойкой стали.

|

Рис. 3.2.17. Цепной фильтр типа ФЦГМ: 1 - транспортное устройство; 2 - бункер (шахта); 3 - входной патрубок; 4 - опорная решетка; 5 - ограничительная стенка; 6 - фильтрующий слой из цепей; 7 - подвижная рама; 8 - корпус; 9 - выходной патрубок; 10 - привод; 11 - дроссельная заслонка; 12, 14 - люки; 13 - грузовые цепи |

|

Рис. 3.2.18. Фильтровальные элементы из пористых металлов: А - цилиндрический; б - звездочкообразный; в - коробчатый; г - чечевицеобразный; д - гофрированный |

Фильтр можно использовать при давлении до 20-105 Па и разрежении до 133(10-4... КГ6) Па. Температура газа на входе в аппарат должна быть на 5... 10 °С выше точки росы, чтобы исключить конденсацию водяных паров и резкое повышение перепада давлений на фильтре. Аппарат компактен, монтируется непосредственно на технологической коммуникации, демонтаж фильтровального элемента затруднений не вызывает.

|

Рис. 3.2.19. Комбинированный фильтр: / - штуцер для входа газа; 2 - корпус; 3 - перхлор- виниловый материал ФПП-15-1,5; 4 - пористая втулка из порошкового материала; 5 - прокладка; б - штуцер для выхода газа |

Методы расчета основных технологических характеристик, конструктивных размеров и энергетических затрат при выборе аппаратов с зернистыми жесткими и полужесткими фильтровальными перегородками. Расчет процесса обеспыливания газов выполняют в таком порядке.

Проводится сбор и анализ исходных данных, которыми являются;

Расход и физико-химические свойства пылегазового потока - концентрация пыли, плотность, температура, точка росы и химический состав газа, давление или разрежение в аппарате, технологическое происхождение пылегазового потока;

Физико-химические свойства пыли - дисперсный и химический составы, насыпная и истинная плотности, показатель сжимаемости и угол естественного откоса, слипаемость, смачиваемость, самовозгораемость, удельное сопротивление;

Технологические параметры - требуемая степень очистки, допустимый перепад давлений, возможность утилизации пыли и способы ее транспортировки, степень непрерывности работы.

Выбирается, обосновывается и рассчитывается первая ступень очистки.

Выбирается и обосновывается тип слоя - насыпной неподвижный или движущийся, связанный зернистый, материал и гранулометрический состав зерен слоя, его высота, скорость перемещения для движущегося материала, удельная газовая нагрузка, условия и параметры регенерации.

Предпочтительным решением при начальной концентрации больше КГ3 кг/м3 является двухступенчатая технологическая схема, обеспечивающая повышенную продолжительность фильтрования при резком увеличении общего ресурса работы зернистых слоев. В качестве первой ступени целесообразно использовать группу высокоэффективных циклонов.

Выбирается удельная газовая нагрузка q - для насыпных слоев 0,28 < q < 0,72 м3/(м2 с); для жестких структур 1,6-10~3<<7< <0,16 м3/(м2 с).

Рассчитывается общий перепад давлений для зернистой фильтровальной перегородки и осадка по формулам [39]:

Для цилиндрического зернистого слоя и осадка на нем

АРобщц +

Пв

L/l-S

I|iro(l-S)/?nHwln

(3.2.15)

Для плоской фильтровальной перегородки и осадка на ней

L/l-S

ДРобщ. пл. =Vrnhnw+

Хит

(3.2.16)

Где гп - удельное сопротивление фильтровальной перегородки, м~2; Япн, RnB - соответственно наружный и внутренний радиусы цилиндрической фильтровальной перегородки, м; hu - толщина фильтровальной перегородки, м;

Hoc - толщина осадка, м; хн - объемная концентрация дисперсной фазы в пылегазовом потоке перед слоем осадка; w - скорость фильтрования, м/с; Aq - коэффициент пропорциональности; S - показатель сжимаемости; т - продолжительность фильтрования, с.

Зависимости (3.2.15) и (3.2.16) соответствуют процессу фильтрования с отложением осадка на поверхности фильтровальной перегородки. Для более сложных процессов (фильтрование с закупориванием пор, комбинированное и т. д.) расчетные зависимости для определения значений А/?общ ц и А/?общ пл

Приведены в литературе [6, 18, 39-41].

Определяют прогнозируемые значения общего коэффициента проскока К или его фракционных значений Кф с учетом кинетики

Изменения этих величин в зависимости от параметров пылегазового потока и фильтровальной перегородки, используя полученные экспериментально уравнения регрессии и построенные к ним номограммы.

Определяют площадь фильтровальной поверхности аппаратов этого типа и мощность вентилятора, используя методики расчета, аналогичные для тканевых фильтров.

Сравнительные технико-экономические показатели различных пылеуловителей, в том числе и зернистого насыпного фильтра, приведенные в [39], показывают, что капитальные затраты на зернистые фильтры не превышают затрат на сооружение электрофильтров, а эксплуатационные расходы оказываются ниже в десятки раз.