ОТСТОЙНИКИ

Отстаиванием (гравитационным осаждением, седиментацией) называют разделение дисперсных систем под действием силы тяжести. Отстаивание применяют для сгущения, осветления и классификации суспензий, промывки осадков, для грубой очистки газов от твердых частиц и для разделения эмульсий. При сгущении (осветлении) суспензий твердую фазу выделяют в виде влажного осадка, а при классификации твердую фазу делят на фракции различной крупности.

Ввиду малой движущей силы отстаивание эффективно при отделении крупных частиц, соответствующих значениям чисел Рей- нольдса Re < 500 и Фруда Fr > 10 5 [68]. Отстаивание - наиболее простой и дешевый гидромеханический процесс, поэтому его часто используют для первичного разделения, что удешевляет последующее разделение дисперсной системы более сложными способами.

Аппараты для отстаивания - отстойники различают:

По режиму работы - периодического, полунепрерывного и непрерывного действия;

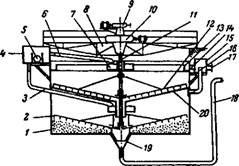

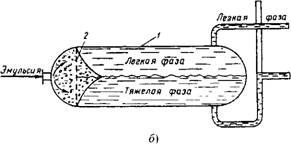

По типу разделяемой дисперсной системы - для разделения пылей, суспензий и эмульсий (рис. 3.1.1) [19].

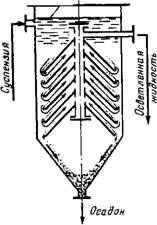

В отстойнике для разделения суспензий непрерывного действия (рис. 3.1.1, а) разделяемая смесь распределяется по каналам между коническими полками, на поверхностях которых осаждаются твердые частицы. Осадок (пульпа) сползает с полок в нижнюю часть отстойника, откуда удаляется через патрубок. Осветленная жидкость выводится через центральную трубу.

Отстойник непрерывного действия для разделения эмульсий (рис. 3.1.1, б) представляет собой горизонтальный резервуар. Перегородка 2 с отверстиями гасит возмущения, вносимые в жидкость входной струей эмульсии. Поперечное сечение отстойника выбирают таким. чтобы режим течения в аппарате был ламинарным. чтобы исключить смешение фаз и улучшить процесс отстаивания. Расслоившиеся легкая и тяжелая фазы выводятся с противоположной стороны отстойника. Трубопровод для вывода тяжелой фазы соединен с атмосферой для предотвращения сифонного эффекта.

Отстойник для разделения пылей (рис. 3.1.1, в) представляет собой камеру У, в корпусе которой установлены горизонтальные полки 2 на расстоянии 100...300 мм одна от другой. При прохождении газа между полками твердые частицы осаждаются на их поверхностях. Для обеспечения равномерного распределения газа между полками используется перегородка 3. Осадок твердых частиц периодически удаляется с полок через люки 4 с помощью скребков или смывается водой. Такой отстойник является аппаратом полунепрерывного действия.

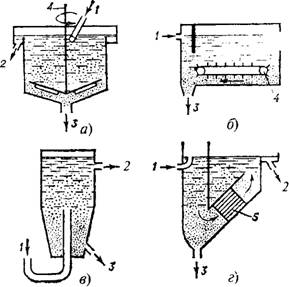

По направлению движения потока разделяемой смеси отстойники делят на радиальные, горизонтальные, вертикальные и наклонные, или тонкослойные (рис. 3.1.2) [68]. В радиальных отстойниках суспензия подается в центр аппарата и движется к периферии, в горизон-

|

Тяжелая |

|

(раза |

|

Очищенный газ |

|

Запыленный газ |

|

А |

|

J*r |

|

J=L |

Уровень жидкости.

|

(пульпа) |

|

А) |

|

В) |

|

Рис. 3.1.1. Схемы отстойников для разделения различных дисперсных систем, различаемые по типу дисперсной системы: А - с коническими полками для разделения суспензий, 6 - для разделения эмульсий; 1 - корпус; 2- перфорированная перегородка, в - пылеосадительная камера, I - камера; 2 - полки; 3 - отражательная перегородка; 4 - люки для удаления пыли |

KJ

Рис. 3.1.2. Схемы отстойников, различаемые по направлению движения потока разделяемой смеси: а - одноярусный радиальный; б - горизонтальный; в - вертикальный; г - тонкослойный; 1 - ввод суспензии; 2 - вывод осветленной жидкости; 3 - выгрузка осадка; 4 - скребковое устройство; 5 - пакет пластин

Тальных - загружается с одного конца аппарата и, перемещаясь вдоль него, выводится на другом конце в виде осветленного продукта, в вертикальных - суспензия подается снизу и движется вверх, причем скорость восходящего потока должна быть меньше скорости оседания твердых частиц, благодаря чему частицы оседают в нижней части аппарата, откуда удаляются. В наклонных, или тонкослойных отстойниках осаждение осуществляется на наклоненном под углом 45...60° пакете пластин, расстояние между которыми составляет 25... 100 мм. Использование пакета пластин увеличивает площадь осаждения и повышает эффективность разделения.

Особенности конструкций отстойников для разделения суспензий. Отстойники для разделения суспензий делят на сгустители, осветлители, сгустители-осветлители и классификаторы [54]. При сгущении осаждение проводят с целью получения плотного осадка, при осветлении осаждение осуществляют с целью получения очищенных от твердых частиц жидкостей.

Радиальные отстойники непрерывного действия с вращающимися сгребающими устройствами (скребками) наиболее распространены. Они предназначены для сгущения и осветления суспензий. Они бывают одноярусными и многоярусными.

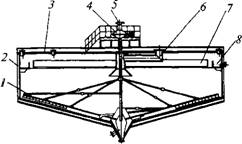

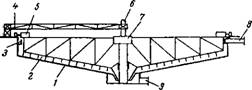

Одноярусные отстойники изготовляют с горизонтальным и вертикальным током жидкости. Отстойники с горизонтальным током жидкости (рис. 3.1.3) применяют для разделения суспензий со скоростью осаждения твердой

Фазы w0 = 710~5...210~4 м/с, с концентрацией дисперсных частиц в исходной суспензии С = 5...50 кг/м3. Угол конуса днища у них 150°. Отстойники с вертикальным током жидкости (рис. 3.1.4) применяют для разделения суспензий со скоростью осаждения твердой

Фазы w0 = 15 10~4...2 10_3 м/с, с концентрацией дисперсных частиц в исходной суспензии С = 100...350 кг/м3. Угол конуса днища таких отстойников равен 60°.

При работе одноярусных отстойников исходная суспензия непрерывно подается в питающий стакан, расположенный в центре цилиндрического чана. В объеме чана под действием силы тяжести происходит разделение суспензии на осветленную жидкость и осадок твердых частиц. Осветленная жидкость слива-

|

Рис. 3.1.3. Отстойник с горизонтальным током жидкости: 1 - сгребающее устройство; 2 - чан; 3 - крышка; 4 - привод механизма вращения; 5 - привод механизма подъема; 6 - питающее устройство; 7- сливное устройство; 8 - переливной кольцевой желоб |

|

Рис. 3.1.4. Отстойник с вертикальным током жидкости: I - сгребающее устройство, 2 - чан; 3 - привод механизма вращения, 4 - переливной желоб |

Ется по периферии аппарата в переливной желоб, а твердые частицы осаждаются на коническое днище. Медленно вращающееся сгребающее устройство постоянно смещает осадок к центру отстойника, откуда он непрерывно выводится через коллектор (обычно конический) для выхода сгущенной суспензии.

Условное обозначение отстойника включает (по порядку): букву Р, обозначающую тип отстойника (радиальный); цифры - внутренний диаметр отстойника (в м); буквы /4, К, Е. АК. AT (табл. 3.1.1) - материал основных деталей, соприкасающихся с продуктом (первая буква в двойном обозначении - материал корпуса отстойника, вторая буква-

3.1.1. Исполнение корпуса и сгребающего устройства радиальных отстойников

|

Шифр исполнения |

Марка стали |

|

|

Корпуса |

Сгребающего устройства |

|

|

А |

СтЗ 20 или 40 09Г2С, 16ГС или 10ГС |

|

|

К |

08Х22Н6Т или 12Х18Н10Т |

|

|

Е |

10Х17Н13М2Т или 08Х21Н6М2Т |

|

|

АК |

СтЗ 20 09Г2С |

08Х22Н6Т |

|

АЕ |

СтЗ 20 09Г2С |

10Х17Н13М2Т |

|

AT |

СтЗ 20 09Г2С |

ВТ1-0 |

Материал сгребающего устройства, одна буква А, К или Е - корпус отстойника и сгребающее устройство изготовлены из одной стали); тире; буквы В - вертикальный, Г - горизонтальный ток жидкости; две цифры - порядковый номер модели. Например, условное обозначение отстойника Р - ЗОАК - Г01 означает: радиальный отстойник диаметром 30 м, материал корпуса СтЗ, материал сгребающего устройства 08Х22Н6Т\ ток жидкости - горизонтальный, модель первая.

В табл. 3.1.2 и табл. 3.1.3 представлены технические характеристики непрерывно действующих отстойников атмосферного давления соответственно с горизонтальным и вертикальным током жидкости.

|

3.1.2. Техническая характеристика отстойников с горизонтальным током жидкости

|

Эти отстойники имеют центральный привод сгребающего устройства, а гребковые фермы приводятся во вращение с помощью червячной пары. В отстойниках большого диаметра вращение гребковой фермы может производиться периферическим приводом с помощью ведущей тележки 5 (рис. 3.1.5) [66]. Двигаясь по рельсу вокруг отстойника, тележка тянет за

|

Рис. 3.1.5. Схема одноярусного сгустителя с периферическим приводом: 1 - корпус; 2 - гребковая ферма; 3 - желоб слива, 4 - несущая ферма; 5 - ведущая тележка; б - ось вращения гребковой фермы; 7- приемная чаша; 8 - штуцер для слива; 9 - штуцер для отвода шлама |

Собой гребковую ферму, которая продвигает шлам к выходному штуцеру 9. Основная характеристика сгустителей с периферическим приводом и двухъярусных отстойников (сгустителей), которые, как и отстойники с большим числом ярусов, применяют с целью экономии производственных площадей, приведена в табл. 3.1.4.

|

3.1.3. Техническая характеристика отстойников с вертикальным током жидкости

|

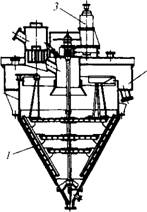

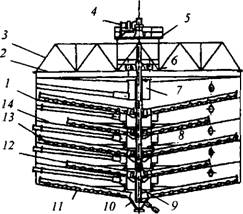

Корпус 1 двухъярусного отстойника (рис. 3.1.6 [66]) разделен днищем 20 на два яруса. Оба яруса имеют гребки 2 и 12, закрепленные

3.1.4. Характеристика одноярусных сгустителей и двухъярусных отстойников

|

Тип |

Диаметр, м2 |

Высота, м |

Площадь зеркала, м2 |

Продолжительность оборота іребковой мешалки |

|

Сгуститель с |

8' 30" |

|||

|

Перифериче |

15,0 |

3,6 |

176,5 |

12' 42" |

|

Ским приводом |

17' 24" |

|||

|

5' 12" |

||||

|

8' |

||||

|

3,2 |

8' 30" |

|||

|

18,0 |

254 |

9' 30" |

||

|

14' 30" |

||||

|

19' 30" |

||||

|

24,0 |

3,6 |

452 |

12' 36" |

|

|

30,0 |

706,5 |

12' 36" |

||

|

Двухъярусный отстойник с |

12,0 |

4,5 |

ИЗ |

5' 18" |

|

Центральным приводом |

15,0 |

4,5 |

176,6 |

6' 15" |

|

Рис. 3.1.6. Двухъярусный отстойник непрерывного действия |

На одном валу 11, вращение которого осуществляется с помощью привода 10, закрепленного на ферме 8. Привод подъема 9 вала позволяет ему подниматься вместе с гребками для предотвращения их заиливания при прекращении работы отстойника.

|

3.1.5. Характеристика сгустителей закрытого типа

|

Исходная суспензия поступает через штуцер 5 в распределительный короб 4, из которого по желобу 6 направляется в чашу 7 верхнего яруса, а по желобу 3 в чашу нижнего яруса. В каждом из ярусов суспензия отстаивается. Образующаяся при этом осветленная жидкость в верхнем ярусе поступает в сливной желоб 13, а затем через штуцер 14 в сборник 15, а в нижнем ярусе через трубу 16 выдавливается также в сборник 15, из которого через штуцер 17 направляется по назначению.

Сгущенная суспензия (осадок, шлам) из верхнего яруса гребками 12 продвигается к центру днища и через центральное отверстие опускается в нижний яр\с и направляется к выходному штуцеру 19. К ней присоединяется шлам нижнего яруса, который продвигается к штуцеру 19 гребками 2. Откачка шлама из штуцера 19 насосом производится через трубу 18.

Возможны и другие схемы двухъярусных отстойников: можно подавать разделяемую суспензию только в верхний ярус или отводить шлам из каждого яруса отдельно.

В глиноземном производстве для непрерывного выделения из горячих щелочных и нейтральных суспензий, шламов и взвесей используют многокамерные сгустители различных типов (табл. 3.1.5 и табл. 3.1.6). Допустимые параметры рабочей среды в таких сгустителях следующие: плотность суспензии 1050... 1600 кг/м3; плотность твердой среды 2200... 3700 кг/м3; содержание твердой фазы 0,5... 20 % (по массе); содержание щелочи (NaOH) 30 %; температура до 105 °С.

Многокамерный отстойник-сгуститель состоит из корпуса 1 (рис. 3.1.7), представляющего собой цилиндрический стальной резервуар с коническим днищем 11 и крышкой 2, диафрагм 14, разделяющих аппарат по высоте на несколько камер, питающего 7 и переточного 8 стаканов, разгрузочного конуса 10, моста 3, представляющего собой пролетное строение из сварных и прокатных профилей, грузовой площадки 5.

К механической части относятся привод вращения 4 и механизм подъема б, вертикальный вал 9, гребковые устройства 12, каждое из которых состоит из четырех граблин 13.

|

Продолжение табл. 3.1.5

|

|

Нормализированные типоразмеры. 2* В числителе - верхняя камера, в знаменателе - остальные. Примечание. Число сливных коробок - четыре. |

При работе такого сгустителя суспензия по трубопроводам непрерывно поступает в загрузочные стаканы, расположенные в центре в верхней части каждой камеры, откуда растекается к периферии аппарата. Однокамерные сгустители принципиально отличаются от много-

|

Рис. 3.1.7. Схема многокамерного отстойника - сгустителя: / - корпус; 2 - крышка; 3 - мост; 4 - привод вращения; 5 - грузовая площадка; б - механизм подъема; 7,8- питающий и переточный стаканы; 9 - вертикальный вал; 10 - разгрузочный конус; 11- коническое днище; 12 - гребковые устройства; 13 - грабли - ны; 14 - диафрагма |

Камерных только числом камер и конструкцией сливных устройств.

Сливные устройства сгустителей служат для отбора осветленного раствора (слива) и регулирования его чистоты и количества. В зависимости от свойств перерабатываемых суспензий и функционального назначения аппараты подразделяются на нерегулируемые, с механическим ручным регулированием и с полуавтоматическим пневморегулированием.

Нерегулируемые устройства в виде сливных коробок с гребенкой располагаются в верхней камере многокамерных сгустителей и в однокамерных сгустителях равномерно по периметру в четырех, шести или восьми точках в зависимости от диаметра аппарата. В нижних ярусах сгустителей устанавливают коробки, внутри которых расположены сливные трубы из каждой камеры с заранее рассчитанной или определенной опытным путем высотой.

Механическое регулирование, применяемое только в многокамерных сгустителях, производится путем уменьшения сечения отверстия для истечения жидкости при помощи конической пробки. Другим примером механической регулировки является сливное устройство телескопического типа.

В сливных устройствах с пневматическим регулированием определенный расход жидкости обеспечивается изменением давления в замкнутой зоне сливной коробки.

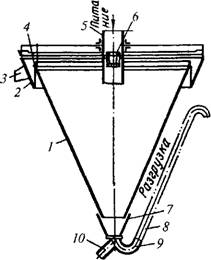

Конусные отстойники-классификаторы широко применяют для разделения твердых частиц на фракции различной крупности [66].

В беспоплавковом конусном классификаторе подлежащая разделению пульпа подается в приемную воронку 5 и через диафрагму 6 поступает в корпус /, в котором под действием силы тяжести твердые частицы делятся на две фракции (рис. 3.1.8). Мелкая фракция уносится восходящим потоком вверх и через порог 4 поступает в карман 2, откуда через желоб 3 отводится по назначению.

Крупная фракция оседает на дно разгрузочного конуса 7 и непрерывно (или периодически) под напором столба пульпы отводится через нижний штуцер 9 и сифонную трубу 8. В случае засорения выходного патрубка его промывают струей воды через штуцер 10. Изменением высоты сифонной трубы регулируется скорость вывода из классификатора и плотность пульпы крупной фракции.

Следует отметить, что вследствие малого напора, под действием которого выводится крупная фракция, ее нельзя получить в достаточно концентрированном виде.

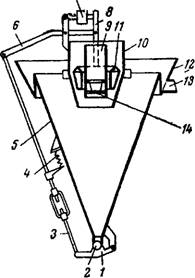

Если содержание крупной фракции мало, то применяют конусные классификаторы автоматического действия типа ККП (рис. 3.1.9). Подлежащая разделению на фракции пульпа

|

Рис. 3.1.8. Схема беспоплавкового конусного классификатора |

|

7 |

Поступает в классификатор по приемной трубе 9 и через диафрагму 14 попадает в разделяющий конус 5. Мелкая фракция выносится восходящим потоком жидкости в карман 12 и выводится из аппарата через лоток 13. Крупная фракция опускается на дно конуса. По мере ее накопления в конусе уровень пульпы поднимается, и она давит на поплавок 11, который через шток 8 поворачивает рычаг б относительно оси, нажимает на штангу 3, отклоняет вниз коромысло У, освобождает шаровой клапан 2 и выходное отверстие для крупной фракции. Сила прижатия клапана регулируется пружиной 4, а подъемная сила поплавка - передвижным грузом 7.

Такой классификатор применяется для выделения из пульпы крупных и тяжелых частиц. В случае необходимости выделения из пульпы частиц небольших размеров или* с плотностью, мало отличающейся от плотности жидкости, применяют аналогичные классификаторы с нижним поплавком, чувствительным к изменению плотности пульпы типа ККШ.

Техническая характеристика конусных классификаторов автоматического действия с верхним типа ККП и нижним типа ККШ поплавком приведена в табл. 3.1.7.

Технологический расчет отстойников непрерывного действия. Сначала опрделяют массовый и объемный расходы осветленной жидкости и осадка на основании заданной массовой производительности gh отстойника по разделяемой суспензии, а также концентрации твердой фазы в исходной суспензии Сн и в

Осадке (сгущенной суспензии, шламе) Ск

(% по массе).

В результате решения уравнений материального баланса получают следующие массовые расходы:

Осадка

Ск =ghch/ck

|

Рис. 3.1.9. Конический классификатор автоматического действия (ККП): 1 - коромысло; 2 - шаровой клапан; 3 - штанга; 4 - пружина; 5 - конус; 6 - отводной рычаг; 7 - груз; 8 - шток поплавка; 9 - приемная трубка; 10 - направляющая поплавка; 11 - поплавок; 12 - приемный карман; 13 - лоток (отводной желоб); 14 - диафрагма |

|

3.1.7. Техническая характеристика конусных классификаторов автоматического действия

|

И осветленной жидкости (при полном ее осветлении)

С N

1-Ьї-

Ску

Объемный расход осветленной жидкости плотностью рж

......................................... Ску

Затем рассчитывают скорость осаждения твердых частиц в суспензии. Расчет сгустителей и осветлителей основан на скорости осаждения самых мелких частиц, подлежащих отделению, а расчет классификаторов - на скорости осаждения тех частиц, которые должны быть преимущественно отделены на данной стадии.

Для определения скорости стесненного осаждения твердых частиц используют различные эмпирические и полуэмпирические формулы [54]. Наиболее часто применяют интерполяционную формулу, справедливую для всех режимов обтекания частиц (ламинарного, переходного и турбулентного):

ReCT-Ar84'75/(l8 + 0,6>/Ar84'75

Где ReCT = wCTdpyK /цж - число Рейнольдса

При стесненном осаждении частиц; d - диаметр частицы; wCJ - скорость стесненного осаждения частицы относительно стенок аппарата: цж, рж - соответственно динамическая вязкость и плотность жидкости; Аг =

-(яРж^3/Мж)(Рт-Рж) - число Архимеда; рт - плотность материала твердой частицы; 8 - объемная доля жидкости (порозность) в суспензии.

Формула (3.1.1) справедлива при стесненном осаждении шарообразных частиц одинакового размера. При осаждении частиц иной формы полученное значение wCJ следует умножить на поправочный коэффициент формы

\jy = 4,836 ГЧ2/3/5Ч<1,

|

GOCB =GH |

Значения которого определяют по экспериментальным данным об объеме VH и площади поверхности SH частицы. Кроме того, при расчете скорости осаждения нешарообразных частиц их диаметром считают эквивалентный диаметр частиц, равный диаметру равновеликого шара,

1/3

6VU

D э =

Объемн>ю долю жидкости (порозность) в суспензии рассчитывают по формуле

Е = 1-(СнРс/Рт)»

Массовая доля частиц в исходной

Суспензии; рс - плотность суспензии. При этом плотность суспензии

СІЛ 1 Си

Рс =1 /

Стесненность осаждения частиц следует учитывать при объемной доле твердой фазы в разделяемых суспензиях более 2 . 5 %. Без учета стесненности коэффициент сопротивления С£> и скорость свободного осаждения

Частиц w0 можно определять по данным табл. 3.1.8 [54]. по числу Рейнольдса Re.

Поскольку формула Стокса в табл. 3.1.8 хорошо описывает опытные данные вплоть до Re < 2. при расчете отстойников можно считать, что ламинарный режим существует при выполнении условия ц/Аг <36 .

В промышленных условиях разделяемая суспензия содержит частицы разных размеров (иногда и плотностей). В ходе осаждения они движутся в жидкости с различными скоростями. В этом случае скорость осаждения частиц каждого сорта может быть найдена по формуле (3.1.1) весьма приближенно, поскольку в процессе осаждения частицы разных размеров и плотностей гидродинамически взаимодействуют друг с другом, так что скорости их движения в той или иной мере выравниваются. Тем не менее, при расчете следует ориентироваться на наиболее мелкие (и легкие) частицы в исходной суспензии [3].

Для отстойников непрерывного действия, в которых эффект выравнивания скоростей стесненного осаждения может быть заметным, расчет на основе наиболее мелких (легких) частиц приводит к несколько заниженным скоростям осаждения.

После расчетов V0CB и wCT определяют основную геометрическую характеристику отстойника - площадь поверхности осаждения

Поскольку расчет скорости осаждения wCT в полидисперсных суспензиях по приведенным выше формулам не может быть выполнен с достаточной точностью, необходимо проведение модельных экспериментов.

В ряде источников [54, 59, 66] рекомендуется в формулу ввести поправочный коэффициент, например:

Р _1 33 у jw

Где 1,33 - поправочный коэффициент, учитывающий неравномерность распределения исходной суспензии по всей площади осаждения и, следовательно, неравномерность отстаивания, а также вихреобразование, полидисперсность суспензии и другие факторы, проявляющиеся в производственных условиях процесса разделения суспензий.

|

Поправку к рассчитанной площади осаждения рекомендуют также учитывать в виде произведения двух коэффициентов. Один из них - коэффициент надежности - описывает изменение характеристик исходной суспензии (температуры, концентрации и размеров частиц твердой фазы, рН среды, вязкости) и колеблется от 1,10 до 1,25 в зависимости от влияния изменения характеристик суспензии на ход процесса осаждения. Другой коэффициент учитывает неэффективность части объема отстойника, обусловливаемую возмущениями на впуске, и в значительной степени зависит от размеров отстойника и колеблется от 1,10 для аппаратов диаметром примерно 30 м (и больше) до 1,50 для аппаратов до 4,5 м.

В цилиндрических одноярусных отстойниках площадь F0с непосредственно связана с его внутренним диаметром D:

F0C=nD2/4,

А в полочных представляет собой суммарную площадь всех полок.

Использование многополочных отстойников (см. рис. 3.1.1 и рис. 3.1.2) позволяет значительно повысить производительность отстойников и качество разделения [9].

Повысить скорость разделения суспензий можно, снижая вязкость жидкости путем предварительного подогрева суспензии или укрупняя частицы. При очистке воды от ферромагнитных частиц их укрупнение происходит в результате предварительной магнитной обработки воды [9]. На станциях очистки сточных вод и водоподготовки укрупнение частиц осуществляют добавкой в суспензию коагулянтов или флокулянтов [9, 69]. Для ускорения коагуляции в жидкости организуют пульсирующие колебания (например, путем пульсирующей подачи жидкости).