ТАБЛЕТОЧНЫЕ МАШИНЫ

Таблетирование предназначено для получения компактных изделий или полуфабрикатов в виде таблеток или брикетов из сыпучих или волокнистых материалов. Таблетирование в химической промышленности широко применяется в процессах переработки пластмасс, при изготовлении катализаторов, асборезино - вых изделий, продуктов бытовой химии, некоторых видов удобрений и т. д.

Как и при гранулировании, таблетки (брикеты) используются, как готовый продукт (катализаторные кольца, в бытовой химии, медицинские препараты и др.) либо как промежуточный полупродукт, который подвергается последующей переработке. В первом случае таблеточные машины (машины-автоматы) имеют высокую производительность благодаря снижению времени, затрачиваемого на вспомогательные операции, меньшую себестоимость и лучшую стабильность готовых изделий и т. д. Кроме того, таблеточные машины могут изготовлять одновременно изделия различной конфигурации.

Во втором случае преимущества таблети - рованного материала перед сыпучим аналогичны преимуществам гранулированного, кроме того решена важная проблема дозирования, так как таблетка-полуфабрикат определенной массы позволяет организовать в последующих стадиях процесса безотходную технологию.

В процессах таблетирования (брикетирования) прочность таблеток мало зависит от размера исходных частиц, так как высокое давление способствует гомогенизации исходных смесей, уменьшению пористости, а следовательно количества связующего. Для прессовок без связующего, например, металлических порошков, механизм сцепления объясняется механическим сцеплением, электростатическими силами и силами трения; таблетирова - ние с использованием связующего может быть описано механизмом^ (см. рис. 2.4.1).

По характеру взаимодействия рабочих органов и объектов обработки таблеточные машины относятся к машинным агрегатам, в которых осуществляется прерывно-операционные (дискретные) технологические процессы. Сложность операций, из которых состоит технологический процесс, определяет конструкцию исполнительных органов таблеточной машины, ее кинематическую схему и общую компоновку.

Для классификации машин-автоматов, к которым относятся таблеточные машины, используют предложенную Л. Н. Кошкиным градацию на четыре класса по характеру соотношения технологического и транспортного движения исполнительного органа и объекта обработки.

К машинам первого класса относятся те, в которых исполнительный орган машины выполняют операции при неподвижном объекте обработки (транспортное движение объекта обработки отсутствует). Таким образом, транспортные и рабочие перемещения находятся в противоречии, каждое из них занимает определенное место в балансе времени, составляющем технологический, а также рабочий цикл

Гр, что ограничивает возможности по повышению производительности агрегата.

Машины этого класса предназначены для производства штучной продукции. Это различного типа гидравлические и кривошипные (эксцентриковые) таблеточные машины, литьевые машины для переработки полимерных материалов, упаковочные машины и пр. Большинство этих машин - автоматы и полуавтоматы.

В машинах второго класса для осуществления технологического процесса необходимо обеспечить заданные значения скоростей вспомогательных органов по величине и направлению. Обычно транспортное движение объекта обработки совпадает с рабочим движением исполнительного органа машины. Такие машины служат для выпуска как штучной, так и нештучной продукции; их производительность определяется оптимальной скоростью выполнения рабочей операции.

К машинам такого класса относятся, например, вальцы, червячные прессы в производстве керамических материалов и переработке пластмасс, оплеточные машины кабельного производства и др. Некоторые из этих машин - автоматического действия.

В машинах третьего класса скорость транспортного перемещения объекта обработки не зависит от скорости рабочего перемещения исполнительного органа машины. Это позволяет теоретически получить сколь угодно высокую производительность агрегата.

К машинам этого класса относятся роторные таблеточные машины, роторные прессы для производства кирпича и других керамических материалов.

В машинах четвертого класса исполнительный орган неподвижен, осуществляется лишь транспортное перемещение объекта обработки. Машина, по сути дела, вырождается в аппарат.

Таблеточные машины относятся к первому и третьему классу. Основными производителями таблеточных машин являются фирмы: Стоке (США), Манести (Великобритания), В. Фетте, Киллиан, Хорн (Германия), «Металлист» (Россия), Мариупольский завод технологического оборудования (Украина).

Кривошипные таблеточные машины. Эти машины-автоматы первого класса с жесткой программой имеют периодическое перемещение объекта обработки, однопозиционное, могут быть одно - и двухпоточными (в последнем случае используется двухкривошипный главный вал) с одногнездным или многогнезд- ным инструментом.

Они применяются для производства штучной продукции: при переработке термореактивных композиций, в химико-фармацевтической промышленности, для производства металлокерамических изделий и т. д. Таб- летирование позволяет получить из порошка компактную таблетку определенной массы и прочности. Процесс состоит из четырех операций: объемного дозирования порошка в матрицу, прессования порошка с образованием таблетки, выталкивания таблетки из матрицы и перемещения ее в тару. Точность дозирования в таблеточных машинах - до 2 % массы дозы.

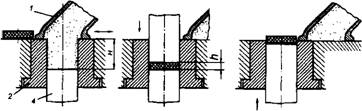

Технологический процесс таблетирова - ния начинается с операции дозирования (рис. 2.4.17), при выполнении которой башмак 1 питателя-дозатора находится над матрицей 2, установленной в столе пресса. Глубина Н заполнения матрицы определяется положением нижнего пуансона 4. Затем башмак питателя - дозатора отводится в сторону, а верхний пуансон 3, перемещающийся вертикально, осуществляет прессование порошка. Конечная высота таблетки h\ если нижний пуансон при прессовании не перемещается, то путь верхнего пуансона в матрице Н - И. В некоторых таблеточных машинах перед прессованием нижний пуансон немного смещается вниз, чтобы не происходило «выплескивания» порошка из матрицы при входе в нее верхнего пуансона.

Дозирование сыпучего, материала (отделение дозы порошка от остальной его массы) следует отнести к основным операциям. Аналогично классифицируется и операция прессования.

Выталкивание таблетки из матрицы в кривошипной таблеточной машине осуществляется вверх до уровня поверхности стола с помощью нижнего пуансона 4. При очередном перемещении в позицию дозирования башмак питателя-дозатора передней кромкой перемещает таблетку, вытолкнутую из матрицы, по поверхности стола на наклонной лоток, который направляет ее в тару.

Операция выталкивания и перемещение таблетки - вспомогательные операции.

Опускание нижнего пуансона и заполнение матрицы следующей дозой порошка начинается только после того, как башмак перекроет отверстие матрицы. Это позволяет снизить разброс массы таблеток при дозировании.

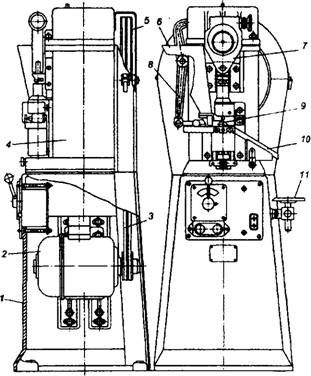

На станине 1 установлен корпус 4 кривошипной таблеточной машины, в котором размещены все исполнительные механизмы (рис. 2.4.18). От электродвигателя 2 при помощи клиноременной передачи 3 вращение передается шкиву-маховику 5, установленному на промежуточном валу, который через зубчатую передачу приводит во вращение распределительный вал - главный вал машины.

На главном валу закреплены кривошип механизма прессования 7 и кулачки механизмов дозирования и выталкивания. Механизм дозирования состоит из кулачка, от которого приводится коромысло 8 рычажной кинематической цепи. Питатель-дозатор 6 с башмаком 9 совершают возвратно-поступательное движение над поверхностью стола.

|

А) б) в) Рис. 2.4.17. Операции технологического процесса таблетирования: А - дозирование порошка (перемещение таблетки); б - прессование порошка; в - выталкивание таблетки; 1 - башмак; 2 - матрица; 3 - верхний пуансон; 4 - нижний пуансон |

Вытолкнутая на поверхность стола таблетка перемещается башмаком 9 на наклонный лоток 10, а оттуда - в тару, устанавливаемую на подставку 11.

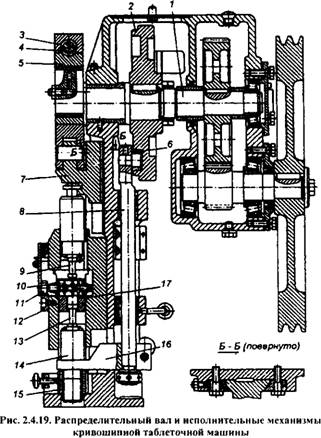

В кривошипно-ползунном механизме прессования (рис. 2.4.19) предусмотрена регулировка длины шатуна, что позволяет менять глубину захода верхнего пуансона в матрицу, т. е. степень уплотнения порошка при прессовании. С этой целью в корпусе шатуна 3 установлена эксцентриковая втулка 5, которая может поворачиваться относительно корпуса шатуна при помощи червяка 4. Распределительный вал 1 образует с эксцентриковой втулкой вращательную цилиндрическую кинематическую пару. Другим шарниром шатун соединен с ползуном 7, в котором закреплен толкатель верхнего пуансона 9. При повороте втулки 5 изменяется нижнее крайнее положение ползуна 7.

Дисковые пазовые кулачки механизмов выталкивания и дозирования конструктивно объединены в одну деталь 2. Механизм выталкивания состоит из кулачка и штанги-толкателя 8, на одном конце которой закреплен ролик б, а на другом - вилка 16. При подъеме штанги вилка /б, охватывающая проточку корпуса 14 нижнего пуансона /3, поднимает его вверх, осуществляя выталкивание таблетки из матрицы 17. Нижнее положение пуансона 13 регулируется винтовым механизмом; при повороте гайки 15 изменяется по высоте положение нижнего пуансона и, следовательно, глубина заполнения матрицы 17.

Башмак механизма дозирования имеет ворошители 10, которые предупреждают сво - дообразование порошка и способствуют подаче его в матрицу. Вращение ворошителям передается от зубчатого колеса //, сцепленного с неподвижной рейкой 12.

Техническая характеристика кривошипной таблеточной машины ТП-1М приведена ниже.

Диаметр прессуемых таблеток,

TOC \o "1-3" \h \z мм, не более...................................................... 12

Глубина заполнения матрицы, мм, не более..... 15

Максимальная сила прессования, кН................. 17

Производительность, шт/ч, не более............. 3000

Мощность двигателя, кВт................................ 1,1

Габаритные размеры, мм........... 600 х 560 х 1300

Масса, кг.......................................................... 300

|

Рис. 2.4.18. Кривошипная таблеточная машина |

Номенклатура кривошипных таблеточных машин велика, что объясняется использованием их для таблетирования множества ма

териалов, диаметр таблеток 12... 100 мм, сила прессования 20 кН...1 МН, а производительность 1000...5000 шт./ч.

Преимущество кривошипных таблеточных машин состоит в надежности и простоте их конструкции, быстрой и несложной переналадке пресс-инструмента при переходе на выпуск других изделий.

К недостаткам нужно отнести низкий КПД (Г| = 0,35...0,6), что объясняется потерями на трение при действии больших сил в кинематических парах.

Технологический расчет. Основная зависимость, необходимая при реализации процесса таблетирования, - связь между плотностью полученной таблетки р и давлением прессования р.

Теоретический закон не выведен и существует более 100 математических зависимостей Р = fip\ привязанных к определенным группам прессуемых материалов и работающих при наличии некоторых экспериментальных констант прессования. Наиболее универсальными являются степенная зависимость Смита и экспоненциальная Кунина - Юрченко:

1 /а

Где рн - начальная плотность порошка; рпр -

|

1 + |

|

-ар |

|

|

Условная предельная плотность; А, а,Кц, а - экспериментальные константы для прессуемых материалов.

Теоретическая производительность, шт./ч,

Mw

QT =3600

Где т - число гнезд в пресс-инструменте; Гр -

Время рабочего (выпускного) цикла, ч; w - число потоков.

Фактическая производительность

Вф = K\\Qt>

Где Ки = КТ ИК0рГ - коэффициент использования; Кти - коэффициент, учитывающий простои по техническим причинам (износ и замену инструмента, ремонт оборудования, наладку, настройку, техническое обслуживание и т. д.; А^0рГ - коэффициент, учитывающий

Простой от брака, вследствие некондиционных прессуемых материалов, неудовлетворительной организации работы и т. д.

Энергетический расчет. При наличии экспериментально подтвержденной зависимости р = f(p) можно найти работу прессования

|

Ап р =т |

Рк л dp

Jcp(p)^,

J PZ

О

Где т - масса таблетки; рк - конечная плотность.

Для определения работы при выталкивании таблетки АВЫТ вначале определяют силу выталкивания

Р = NDhi

1 выт

Где h, D - высота и диаметр таблетки; тВЬ1Т - удельная сила трения при выталкивании (экспериментальная величина). Тогда

^выт ~ ^выт ^пр +

Где Snр - ход таблетки внутри матрицы при

Выпрессовке.

|

Где |

Мощность двигателя кривошипной таблеточной машины

А 4-А ^пр т ^выт

NaB=( 1,2...1,4)

Л^р

Время рабочего цикла; ^р = ^пр + ^выт + ^хх » ^пр ' ^выт > ^хх ~~ вРемя соответственно прессования, выталкивания и холостого хода.

Роторные таблеточные машины. Производительность роторных таблеточных машин достигает 5-Ю5 шт/ч, чем объясняется их широкое использование в химической и химико - фармацевтической промышленности. Роторные таблеточные машины агрегаты непрерывного действия, в которых все технологические операции процесса таблетирования (дозирования, прессования, выталкивания) выполняются одновременно несколькими (до 41) комплектами пресс-инструмента, расположенного по окружности ротора.

Роторные таблеточные машины выпускаются как однократного действия, так и многократного: одно-, двух-, трех - и четырехкратного действия (число потоков w). У машин однократного действия пресс-инструмент за один оборот формирует только одну таблетку, у многократного - больше.

Максимальный диаметр таблеток, изготовляемых на этих машинах, достигает 30 мм, а сила прессования 100 кН.

Роторная таблеточная машина МТ-ЗА относится к третьему классу, с жесткой программой, многопозиционная, прессование двустороннее. Для предохранения от перегрузки в цепь электродвигателя включается тепловое реле и реле максимального тока.

Техническая характеристика роторной машины МТ-ЗА приведена ниже.

Число таблеток, шт /мин,

При частоте вращения ротора, мин-1:

5,6 ............................................. 85

7,5 112

11,1 ...................................................... 166

Наибольшая сила прессования, кН.......................................... % 90

Наибольшая глубина

Заполнения матрицы, мм................................................................ 50

Число комплектов прессующего инструмента... .15

Диаметр таблеток, мм...................................................................... 30

Масса таблетки, г....................................................................... 9... 16

Мощность двигателя, кВт.............................................. 4,8/5,7/7,5

Частота вращения

Вала двигателя, мин................................................ 710/950/1430

Габаритные размеры, мм.......................... 1800 х 1450 х 1810

Масса, кг...................................................................................... 3385

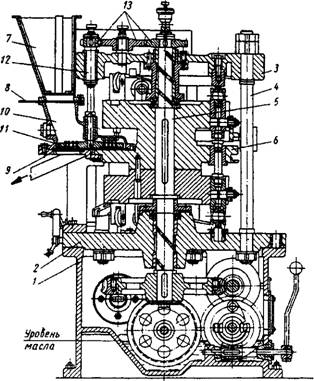

Таблеточная машина МТ-ЗА имеет литую станину У, внутри которой размещены зубчатый и червячный редукторы и фрикционная муфта (рис. 2.4.20). К станине прикреплена

нижняя плита 2. соединенная пятью колоннами 4 с верхней плитой 3. Червячное колесо редуктора закреплено на главном валу 5, который приводит во вращение ротор 6. Пресс-порошок загружается в бункер 7, заслонка 8 последнего служит для перекрытия подачи порошка в приемник 10. а заслонка 9 - для удаления порошка из приемника после остановки машины. В приемнике порошка расположен ворошитель У У, вал 12 которого приводится во вращение от главного вала посредством трех зубчатых колес 13. Машина имеет штурвалы для регулирования объема порошка, засыпаемого в матрицу при дозировании, для изменения силы таблети - рования, для ручного проворота ротора машины с холостого хода на рабочий. Готовые таблетки по перфорированному лотку направляются в приемник.

Ротор таблеточной машины состоит из трех поясов, по окружности которых расположено 15 комплектов пресс-инструмента: матрицы в среднем поясе, а в направляющих верхнего и нижнего поясов - соответственно верхние и нижние толкатели с пуансонами. При вращении ротора толкатели имеют переносное вращательное движение вместе с ротором, и за счет набегания роликов на неподвижные копиры-кулачки (горки) - еще и вертикальное движение относительно ротора.

Принудительное перемещение толкателей обеспечивается неподвижными кулачками (копирами), воздействующими на боковой ролик толкателя; для предотвращения проворачивания ползуна в направляющей на той же оси находится ролик, перемещающийся в пазу ротора. Торцовые ролики являются прессующими.

В рассмотренной машине реализовано качение толкателей по копирам, но существуют роторные таблеточные машины, в которых толкатели скользят (трение скольжения) по копирам. Несмотря на очевидный большой износ у последних конструкций, они конкурируют с роликовыми из-за простоты изготовления.

|

Рис. 2.4.20. Роторная таблеточная машина |

В более современной таблеточной машине выполнена замена отрезка копира на участке прессования на прессующий ролик, опирающийся на компенсатор усилия (пружину или плунжер гидроцилиндра), например в машине РТМ-41.

Следует отметить, что сила прессования лимитируется контактными напряжениями, возникающими между толкателями и копирами или толкателями и прессующими роликами.

Технологический расчет. Теоретическая производительность, шт./ч,

QT =3600 т/Тр ;

Время рабочего цикла

При Гр = 60/(nuw) ,

QT = eOmnuw,

Где m - гнездность пресс-инструмента; w - число потоков; п - частота вращения ротора, мин-1; и - число позиции ротора (число комплектов пресс-инструмента).

Фактическая производительность

£2ф = Ки0г

Статистические данные дают значения коэффициента использования для роторных таблеточных машин КИ = 0,83...0,95 .

Энергетический расчет. Среднюю мощность двигателя іУдв привода рассчитывают

Как работу, затраченную на выполнение основных операций цикла таблетирования с учетом КПД.

А 4-А \г /10 1 ^ ч ПР ВЫТ N дв =(1,2...1,j) ,

ТрЦ

Где Апр, АВЫТ - работа соответственно прессования и выталкивания (см. расчет іУдв для кривошипной таблеточной машины); Л - ЛіЛг; Лі ~ КПД перемещения механизма толкателя; Г|, =0,7...0,8 для механизма с копирами; Г|, =0,8...0,9 для механизма с

Прессующим роликом; Г|2 - КПД привода ротора.

Гидравлические таблеточные машины.

Их применяют для изготовления крупных таблеток (брикетов) при большом давлении прессования. Давление прессования в гидравлических таблеточных машинах легко и плавно регулируется, а также возможна выдержка таблетки (брикета) под давлением. В гидравлических таблеточных машинах пресс-инструмент расположен горизонтально, что позволяет применять при дозировании метод с отсечкой дозы порошка, находящегося между торцами пуансонов. Техническая характеристика таблеточной машины МТГ-100 приведена ниже.

Производительность, шт./ч.......................................................... 400

Сила таблетирования наибольшая, кН................................... 1000

Диаметры сменных пуансонов, мм................................ 110, 130

Электродвигатель гидропривода:

Мощность, кВт................ ..................................... 15

Частота вращения, мин4.................................................... 1450

Электродвигатель механизма загрузки порошка:

Мощность, кВт. . ................................................................ 0,55

Частота вращения, мин-1 ..................... 1450

Насос:

Подача, л/мин.. .................... 50/50

Давление наибольшее, МПа............ 12,5

Максимальное давление в гидросистеме

При прессовании, МПа... ....................... 32

Расход охлаждающей воды, м3/ч ................................................ 0,2

Объем масляного бака, л 800

Напряжение сети, В... 380/220

Габаритные размеры, мм 2200 х 1000 х 2125

Масса, кг. . 4650

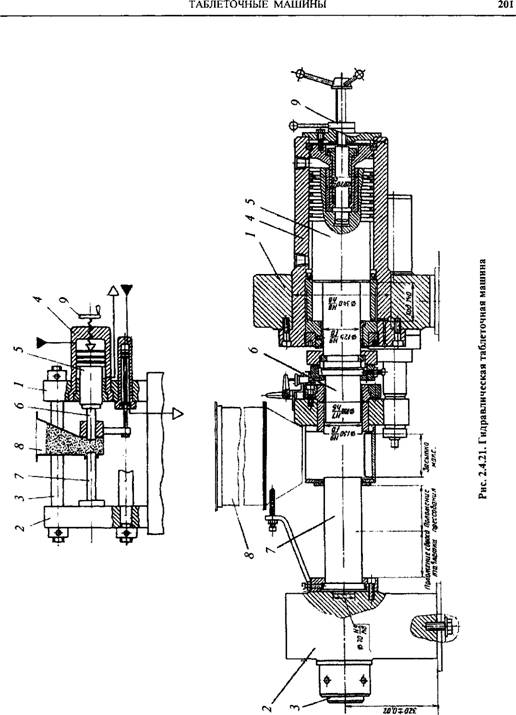

На основании гидравлической таблеточной машины установлены две плиты - поперечины передняя / и задняя 2, стянутые между собой двумя колоннами 3 (рис. 2.4.21). В передней поперечине установлен гидроцилиндр прессования 4. к плунжеру 5 которого прикреплен прессующий пуансон 6. Неподвижный пуансон 7 прикреплен к задней поперечине. Колонны одновременно выполняют функцию направляющих для бункера питателя 8, который несет матрицу; ее отверстие расположено соосно с пуансонами. Перемещение бункера- питателя и матрицы в осевом направлении осуществляется с помощью двух гидроцилиндров 4 (на схеме показан один), закрепленных в передней поперечине.

Для осуществления дозирования из исходного положения, показанного на схеме, бункер-питатель вместе с матрицей перемещаются влево таким образом, что определенная доза сыпучего материала попадает в матрицу, оставаясь между торцами пуансонов, которые при выполнении этой операции неподвижны. Объем дозы определяется крайним правым положением прессующего пуансона, которое может регулироваться винтовым механизмом 9.

|

|

При прессовании порошка рабочая жидкость подается под высоким давлением в гидроцилиндр 4 прессования, прессующий пуансон 6 перемещается влево и сжимает дозу порошка, находящуюся в матрице. Реактивная сила передается с гидроцилиндра на переднюю поперечину и через колонны уравновешивается силой, действующей на заднюю поперечину через неподвижный пуансон.

При прессовании положение матрицы не фиксируется, т. е. она может смещаться под давлением сил трения, что позволяет получить эффект двустороннего прессования. После окончания процесса прессования пуансон б отходит вправо, а бункер-питатель 8 - до предельного положения влево, выталкивая таблетку из матрицы. После этого бункер-питатель возвращается в исходное предельное правое положение.

Важной особенностью гидравлических таблеточных машин является то, что все операции таблетирования до момента выталкивания таблетки протекают в замкнутом пространстве без контакта сыпучего материала с внешней средой. Это позволяет при наличии надежных уплотнений и принятия специальных дополнительных мер успешно таблетиро - вать порошки с токсическими свойствами [16].

Для небольших таблеток, требующих больших сил прессования и выдержки, используют многогнездный пресс-инструмент (т> 1).

Горизонтальное расположение пресс-инструмента позволяет успешно применять гидравлические таблеточные машины для прессования волокнистых материалов, при этом точность дозирования достигается за счет прессования таблетки с высотой больше окончательной высоты таблетки. Для этого часть матрицы с готовой прессовкой совершает возвратно - поступательное движение вверх - вниз и отсекает избыток материала, который остается в пресс-форме и участвует в следующем цикле прессования.

Гидропривод таблеточной машины бывает двух вариантов. Первый вариант - ступенчатый регулируемый привод, в котором применяют один насос высокой производительности низкого давления для быстрого перемещения рабочих органов при небольших силах полезных сопротивлений и второй насос высокого давления малой производительности для прессования порошка на конечной стадии. Преимущество такой системы - уменьшение длительности цикла прессования и снижение затрат энергии. Насосы обычно приводятся от одного электродвигателя.

Второй вариант - с одним насосом высокой производительности низкого давления и гидравлическим мультипликатором.

Вопрос выбора насосов и определения энергетических показателей мощности двигателя для обоих вариантов рассмотрены в работе [17].

Технологический расчет. Теоретическая производительность таблеточной машины, шт./ч,

QT = 60 тп,

Где т - число гнезд пресс-инструмента; п - число двойных ходов плунжера в 1 мин.

Конструкции и материалы пресс - инструмента таблеточных машин. Комплект пресс-инструмента таблеточных машин состоит из матрицы и двух пунсонов, которые, являясь исполнительными органами, непосредственно формируют объект обработки в таблетку и предают ей требуемые характеристики. К комплекту пресс-инструмента предъявляют высокие требования по прочности, износостойкости и точности изготовления, что обусловливает его высокую стоимость. Так, стоимость пресс-инструмента роторных таблеточных машин составляет до 20 % стоимости машины, что с учетом замены его при износе заставляет очень серьезно подходить к конструкторской и технологической проработке этого ответственного узла таблеточной машины [16].

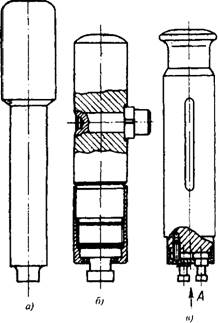

Пуансоны таблеточных машин имеют две конструктивные разновидности: пуансоны, составляющие одно целое с толкателем (ползуном) или закрепленные в них (рис. 2.4.22). Для роторных машин разъемные варианты конструкции применяются при диаметре толкателя не менее 26 мм и при большом числе позиций. Разъемный вариант более экономичен, так как только прессующие элементы изготовляют из дорогих сталей.

Многогнездный пресс-инструмент можно изготовлять только из составных пуансонов. Наиболее технологичным является соединение пуансона с толкателем резьбовой и гладкой втулками (рис. 2.4.22, б, в), но возникает опасность их самоотвинчивания, которая предупреждается в плановых осмотрах. Соосность

|

Рис. 2.4.22. Пуансоны таблеточной машины: А - цельный; б - прикрепленный к толкателю резьбовой втулкой; в - прикрепленный к толкателю гладкой втулкой |

Пуансонов с отверстиями в матрице в много - гнездном варианте обеспечивается шпонками или кольцами.

Точность изготовления пуансонов должна быть не ниже 7-го квалитета, твердость рабочей поверхности 55...58 HRC.

Зазоры между пуансонами и матрицей разные для верхнего, выходящего из матрицы при загрузке, и для нижнего. Для нижнего пуансона зазор 10...20 мкм на диаметр, верхнего 25...35 мкм, что улучшает удаление воздуха при прессовании.

Матрицы таблеточных машин работают в более тяжелых условиях нагружения и износа, чем пуансоны. Износ матрицы в 3 - 4 раза превышает износ пуансонов. Матрицы обрабатываются по 7-му квалитету, твердость поверхности минимум 60...65 HRC.

Внутренняя поверхность матрицы имеет фаски с функциями ловителя и, кроме того, на глубину 5...8 мм с каждой стороны производится расшлифовка с конусностью 0,002... 0,003. Конусность уменьшает износ матрицы при выталкивании таблетки и уменьшает вероятность скола кромок таблетки. Двусторонняя расшлифовка позволяет переворачивать матрицу для увеличения срока эксплуатации.

|

Рис. 2.4.23. Пресс-инструмент для изготовления кольцевых таблеток |

Прочностной расчет матрицы сводится к определению возникающих напряжений от действия бокового давления при пульсирующем цикле нагружения. Матрица рассматривается как толстостенная обечайка без днищ. Расчет выполняется по формулам Ляме. При определении допустимых напряжений запас прочности берется от предела упругости.

В промышленности нашли применение составные матрицы, состоящие из наружной обоймы и втулки из твердого сплава (типа ВК-6). Соединение их производится по горячей посадке и тогда, зная величину натяга, матрица рассчитывается как составная обечайка.

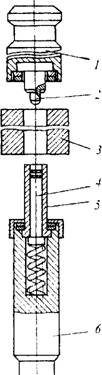

Матрица, верхний и нижний пуансоны для изготовления кольцевых таблеток показаны на рис. 2.4.23. В процессе дозирования порошка нижний пуансон 6 расположен внутри матрицы 3. По величине погружения нижнего пуансона в матрицу регулируется объем заполняемой полости матрицы при дозировании.

|

2.4.1. Свойства сталей, используемых для изготовления пресс-инструмента

|

|

Примечание. Знаком «+» обозначено наличие свойства, а знаком «-» - отсутствие |

После дозирования верхний пуансон 1 входит в матрицу, происходит двустороннее движение пуансонов навстречу один другому, т. е. начинается процесс уплотнения и прессования продукта. При соприкосновении выступа 2 верхнего пуансона со стержнем 4 последний под действием сжимающего усилия опускается в штоке 5, а в матричной полости происходит образование отверстия в прессуемой таблетке. После прессования и выхода верхнего пуансона из матрицы стержень под действием пружины возвращается в исходное положение. Таблетка из матрицы выталкивается нижним пуансоном.

Материалы, применяемые для изготовления пресс-инструмента. Для изготовления пресс-инструмента применяются более десяти марок сталей (табл. 2.4.1).

Для углеродистых инструментальных сталей У7, У8А превышение температуры закалки выше указанной в табл. 2.4.1 недопустимо из-за ухудшения механических свойств. Эти стали используются для легко прессующихся неабразивных порошков.

Высокохромистые стали XI2, Х12Ф1, Х12М более изностойкие по сравнению с углеродистыми инструментальными и обладают одним прекрасным технологическим качеством - они подвержены минимальным объемным изменениям при термообработке.

Стали X, 9ХС, ХВГ имеют повышенную прокаливаемость, чаще применяется сталь ХВГ, обладающая высокой твердостью, благодаря содержанию в ней вольфрама и хрома.

Пресс-инструмент из стали 5ХНМ и 12ХНЗА подвергается цементации, а из стали 9ХС и X - диффузионному хромированию.