Значения параметров вибрационного грохота в зависимости от размера отверстий сита

Где w - диаметр отверстии в просеивающей поверхности, мм.

Барабанные грохоты применяются и для мокрого грохочения. При этом расход воды составляет 1,5...2,5 м3 на 1 м3 загружаемого материала. В последнее время в подготовительных процессах все чаще применяют барабанные грохоты-дробилки, сочетающие дробление и грохочение материала в одном агрегате.

|

Диаметр отверстий сита и\ мм |

Т |

2т |

|

Мм/мин |

||

|

3 |

0,3 |

6000 |

|

3...12 |

0,3 |

8000 |

|

12...25 |

0,25 |

10000 |

|

25...60 |

0,15 |

10000 |

|

60 |

Од |

12000 |

Ориентировочно объемную производительность грохотов с колеблющейся поверхностью можно рассчитать по формуле (2.3.2), где

Я 0 =4базк0'

Ябаз - базовое значение удельной объемной производительности; Kq = Kj... кп - суммарный поправочный коэффициент, представляющий собой произведение совокупности отдельных поправочных коэффициентов, учитывающих различные факторы, влияющие на процесс.

|

4баз = ' |

Значение величины дбаз можно оценить при эффективности грохочения 8 = 0,9 по формуле

[L,43w+2,7 прии><18мм; [0,44и>+ 20 при w> 18 мм.

Среди поправочных коэффициентов наиболее существенно влияние коэффициента, учитывающего эффективность классифискации 8 [29],

Ке -1 + 5(0,9-є),

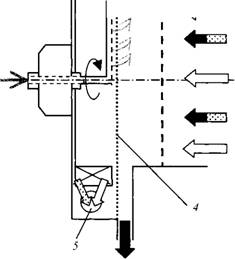

Ния сита крупными частицами оно продувается встречными локальными струями воздуха высокого давления, подаваемого через вращающийся коленчатый патрубок. Грохот применяется для разделения пластмассовых порошков.

Фирма Альпине (Австрия) выпускает струйные пневматические грохоты типа LS трех типоразмеров для широкого спектра разделяемых материалов производительностью по исходному продукту 60... 1060 кг/ч в зависимости от материала и требуемой границы разделения. Минимальный размер ячейки сита 25 мкм. Организация замкнутой циркуляции газа позволяет применять вместо воздуха инертный газ, что необходимо при грохочении пожаро - и взрывоопасных материалов. Одним из недостатков перехода к пневматическому грохочению является потребность во вспомогательном оборудовании (вентиляторах, циклонах и др.).

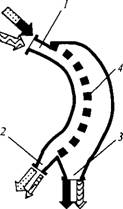

Гидравлический дуговой грохот сочетает интенсификацию процесса путем применения струи жидкости (обычно воды) с увеличением сил инерции криволинейного движения, действующих на частицы в направлении поверхности грохочения 4 (рис. 2.3.11). Размер щели w

И коэффициента, учитывающего интенсивность механического режима;

Км =0,7 + 0,5(2ги-6000)/10000,

Где 2т - произведение двойной амплитуды на частоту п вращения привода, позволяющее по известной амплитуде рассчитать частоту вращения вала.

В вибрационных грохотах с большой эластичной поверхностью сита иногда применяют непосредственное возбуждение его колебаний электромагнитными вибраторами. При этом снижается мощность привода, расходуемая на возбуждение колебаний рамы, а также появляется возможность создания колебаний более сложных форм, что позволяет увеличить эффективность классификации, особенно по мелким границам разделения.

|

1 2 |

|

Гт - |

|

Рис. 2.3.10. Схема пневматического грохота: 1 - лопасти вентилятора; 2 - вращающийся коленчатый патрубок; 3 - предохранительное сито; 4 - основное сито, 5 - выход мелкого продукта |

Для увеличения пропускной способности сита, а также для разделения склонных к адгезии частиц механическое грохочение может быть дополнено применением воздушных или жидкостных струй (рис. 2.3.10). Исходный материал просасывается сквозь круглое сито 4 потоком воздуха. Для предотвращения забива

|

Рис. 2.3.11. Схема гидравлического дугового грохота: 1 - подача исходного материала и воды; 2,3- выход соответственно крупного и мелкого продукта; 4 - дуговое сито |

В этих грохотах принимается в 1,5-2 раза больше номинальной граничной крупности разделения. Ориентировочная формула для расчета объемной производительности имеет вид

Q= 160f>,

Где F* - площадь живого сечения сита; v - скорость подачи пульпы.

При грохочении исходный материал относительно просто разделить на несколько фракций, расположив просеивающие поверхности одна под другой по мере убывания размера ячейки.

Расчет мощности привода грохотов зависит от конкретной конструкции агрегата [29]. Следует отметить, что в крупнотоннажных производствах использование грохота как классификатора сопряжено с рядом таких отрицательных явлений, как производственный шум и запыленность помещений, снижение или устранение которых существенно повышает стоимость механической классификации. Поэтому при проектировании новых технологических линий для разделения по крупности менее 3... 5 мм следует ориентироваться на аппараты пневматического типа.