МЕХАНИЧЕСКИЕ И ГИДРАВЛИЧЕСКИЕ КЛАССИФИКАТОРЫ

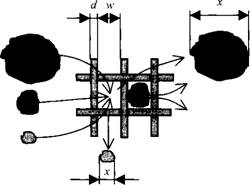

Грохочением называется процесс механической классификации частиц по крупности просеиванием их через колосники или решетки, установленные неподвижно или совершающие колебательное движение. Грохоты относятся к аппаратам поверхностного типа непрерывного действия. В качестве рабочей классифицирующей поверхности используют проволочные или резиновые сита (из струн или отдельных литых секций), стальные листы - решета со сверленными или штампованными отверстиями либо колосниковые решетки с параллельным или веерообразным расположением колосников. Примеры тканых из проволоки и штампованных сит показаны на рис. 2.3.4.

|

|

|

□ |

|

С |

|

Б) |

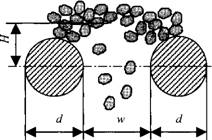

В процессах грохочения мелкие частицы материала размером меньше размера w ячейки сита обычно называют подрешетным продуктом или нижним классом, большего размера - надрешетным продуктом или верхним классом. Классификация происходит путем многократного случайного сравнения размера каждой частицы х с размером ячейки сита w (рис. 2.3.5). Особое место занимают частицы размером, близким к размеру ячейки сита x ~ w, называемые «трудными». Поскольку обычно частицы имеют неправильную форму, трудные частицы проходят сквозь сито только после многократных попыток, а чаще заклиниваются в нем, вследствие чего сито требует периодической очистки. Заклинившиеся в отверстиях трудные частицы снижают эффективную площадь поверхности сита, а следовательно, эффективность классификации (грохочения). Особенно сильно она снижается при грохочении влажных и липких материалов, замазывающих поверхность грохота, а также материалов с существенно неправильной формой частиц.

Lb

ТТ"

А)

Рис. 2.3.4. Схемы тканого из проволоки (а) и штампованного (б) сит

|

Рис. 2.3.5. Схема взаимодействия частиц различной крупности с ячейкой сита |

При расчете эффективности классификации редко оценивают выход разных более или менее узких фракций материала, а материал представляют бинарной смесью надрешетной (х > w) и подрешетной (х < w) фракций. Интегральной характеристикой эффективности классификации является степень извлечения подрешетной фракции в подрешетный (мелкий) продукт классификации:

8 =

/О) 1 - Rx(w)

Где ту = Сі (см. рис. 2.3.2, в). При исправном (не порванном) сите С\ = 0 и г\с = 1.

|

Фз |

При расчете пропускной способности одного отверстия сита считается, что отношение высоты Н арки материала над отверстием к размеру отверстия не зависит от последнего, т. е. Н ос w (рис. 2.3.6). Тогда скорость прохождения частицы через отверстие равна скорости ее свободного падения на уровне плоскости си-

|

Рис. 2.3.6. Схема расчета удельной пропускной способности ячейки сита |

Та V - - yjl gH, или v ос yfgw, а поток объема

2

Материала через отверстие qw = w v или

1 / 7 S / 7

Qw<xgw. Поскольку число отверстий

На единицу площади обратно пропорционально размеру отверстия в квадрате, удельная (на единицу площади поверхности сита) объемная

Пропускная способность сита q$ ос yjgw.

Однако при расчетах обычно используют удельную объемную производительностью по исходному материалу qo, связь которой с q$ зависит от большого числа факторов и не устанавливается теоретически. Поэтому для расчета конструктивных параметров грохотов и их эффективности используют обобщение опытных данных, а теория служит только для выявления качественных соотношений между основными характеристиками.

Эффективность грохочения находится в противоречии с производительностью и размерами грохота. Наиболее эффективная классификация достигается при движении частиц по поверхности сита монослоем, но при значительной производительности это приводит к большой ширине грохота. При движении материала в несколько слоев частицам подрешет - ной фракции требуется время, чтобы достичь поверхности сита, что приводит к необходимости его большой длины. При заданных размерах поверхности грохота степень извлечения зависит от производительности по исходному материалу и падает с ее ростом.

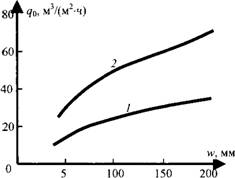

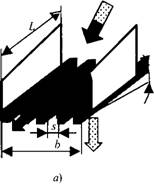

Типичный колосниковый грохот с неподвижной просеивающей поверхностью (рис.

2.3.7, а) состоит из параллельно расположенных на общей раме стальных полос или труб. Движение материала вдоль грохота осуществляется за счет сил тяжести частиц, поэтому угол наклона поверхности р должен быть не меньше угла естественного откоса материала.

При грохочении влажных и липких материалов возможна подача в полые колосники горячего теплоносителя. Ширина грохота Ь должна составлять не менее трех размеров максимального исходного куска (b > Зхтах ),

Длина L = 3.. ЛЬ. Неподвижные грохоты редко используются при размере щелей между колосниками менее 25 мм. Эффективность классификации колеблется от 0,5...0,6 при больших нагрузках, до 0,65...0,70 при малых.

Объемная производительность грохота

Q = qoF, (2.3.2)

Где F - площадь колосниковой решетки, м2; qo - удельная объемная производительность по питанию, м3/(м2 ч), зависящая от ширины щели w и требуемой эффективности. Для ориентировочных расчетов при определении q0 можно воспользоваться рис. 2.3.7, б.

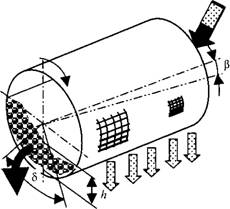

Барабанный грохот представляет собой вращающийся цилиндр с отверстиями (рис. 2.3.8). Движение материала вдоль него происходит благодаря наклону оси вращения р к горизонту и напорному действию подаваемого материала. Поперечные движения материала при его пересыпании вследствие вращения барабана интенсифицируют движение мелких частиц к просеивающей поверхности.

|

|

|

|

В)

Рис. 2.3.7. Схема колосникового грохота (а) и зависимость его удельной производительности от ширины щели {б) при различных значениях в:

/ - в = 0,65...0,7; 2 - в = 0,50...0,60

|

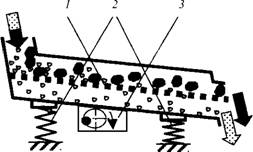

Рис. 2.3.9. Схема вибрационного грохота: 1 - сито; 2 - упругие опоры; 3 - дебалансный вибратор |

|

Рис. 2.3.8. Схема и основные размеры барабанного грохота |

Основные геометрические размеры барабанного грохота определяются следующими соотношениями:

Ј>>14Xmax; h< 2xmax; pmax <90°.

Частота вращения барабана, мин-1, составляет 0,3...0,45 критической частоты вращения:

_ 13 20

4D " \[D '

Где D - диаметр барабана, м.

Ориентировочная объемная производительность определяется по формуле (2.3.2), где f - площадь просеивающей поверхности, м2; удельная объемная производительность

Вибрационный грохот. Для более тонкой классификации используются грохоты с колеблющейся классифицирующей поверхностью с кинематическим возбуждением колебаний (качающиеся или гирационные) или с динамическим, осуществляемым различными вибраторами, (вибрационные).

Схема вибрационного грохота показана на на рис. 2.3.9. Эффективность классификации достигает 0,9 и выше. Нижний предел амплитуды колебаний грохота выбирается по эмпирической формуле

Г>mw +1 ,

Где г - амплитуда, мм; w - диаметр отверстий сита, мм; т - коэффициент, выбираемый по табл. 2.3.1.

|

% |

[0,05W при є = 0,75...0,88; lo,2w при є = 0,50...0,60,